永磁电机齿槽转矩的谐波分析

2023-02-21吴昊

吴 昊

(海军装备部,北京 100080)

永磁电机结构简单、效率高,在电动汽车、电动装甲车及电动传送装置中应用普遍。然而,受限于自身机构,永磁电机存在转矩波动问题,目前普遍使用斜槽进行优化。斜槽能降低电阻的变化而减少齿槽转矩,但电机结构复杂。本文计算并分析齿槽转矩的谐波情况后,尝试利用谐波完成对电机的优化[1]。

1 电机模型

构建的电机模型忽视了铁心饱和、涡流以及磁滞造成的影响,且将电流视作正向的三相正弦波。此时,在d-q轴模型中,电磁扭矩为

式中:p为极对数;λ为气隙定子磁链幅值;iq为交轴电流;id为直轴电流;Lq为交轴电感;Ld为直轴电感。表贴式电机中,永磁磁链与交轴电流作用产生电磁扭矩。内置型电机中,转子同样影响电磁扭矩。因此,在理想状态下,式(1)能够维持扭矩的稳定性。在定子的齿槽和电机磁极边界的影响下,产生齿槽扭矩并发生对应变化。针对扭矩的变化情况,采用有限元计算方法能便捷地完成分析和后续计算。

根据设计要求,表贴式和内置型设计的额定转速均为3 000 r·min-1,转矩为33 N·m。这两种电机定子的参数均为外径180 mm、内径91 mm,电机为3相24槽,单槽的槽口部分宽度为3 mm,铁心300 mm,气隙1 mm,转子的外径部分为90 mm,且极对数均为2。表贴式和内置型电极的主要区别在于磁极厚度和极弧系数不同。

在槽距的影响下,电机的齿槽扭矩呈周期性变化。为便于计算,电机角度设定为360°。

2 谐波分析

根据对齿槽扭矩的定义,设Wgap为气隙的磁场储能,α为转子角度的导数,则有

电机中定子和电子的磁导率较大,因此式(2)可以近W似等同于式(3),即

式中:lFe为铁心的长度;Rs为定子内径;Rr为转子外径;G(θ)为气隙的有效磁导;B(θ)为气隙磁密的分布函数。

利用傅里叶函数可将式(3)化简为

式中:Ns为定子槽数;Np为极对数。

将式(3)和式(4)代入式(2),有

式中:N1为Ns、Np的最小公倍数。

2.1 谐波分量和极弧系数的优化分析

对永磁电机相邻的磁极边端和定子的铁心而言,两者之间的互相作用力为

式中:ai、bi为傅里叶系数;γs为槽距;x为磁极的位移;t为极距和磁极的宽度差。

电机中,齿槽力主要体现在二次谐波的形成方面,因此有

调整磁极的宽度后,有

满足式(8)时,电机的齿槽力能降至最低。当二次谐波中高次谐波的数量增多时,则超过式(8)的使用范围。

内置型和表贴式2种类型的永磁电机,根据最优状态计算得到的极弧系数极为相似,计算结果分别为0.82和0.83。采用上述优化方法能够满足优化需求,将扭矩控制在额定2%左右。

2.2 定子齿槽的优化及分析

2.2.1 槽口宽度

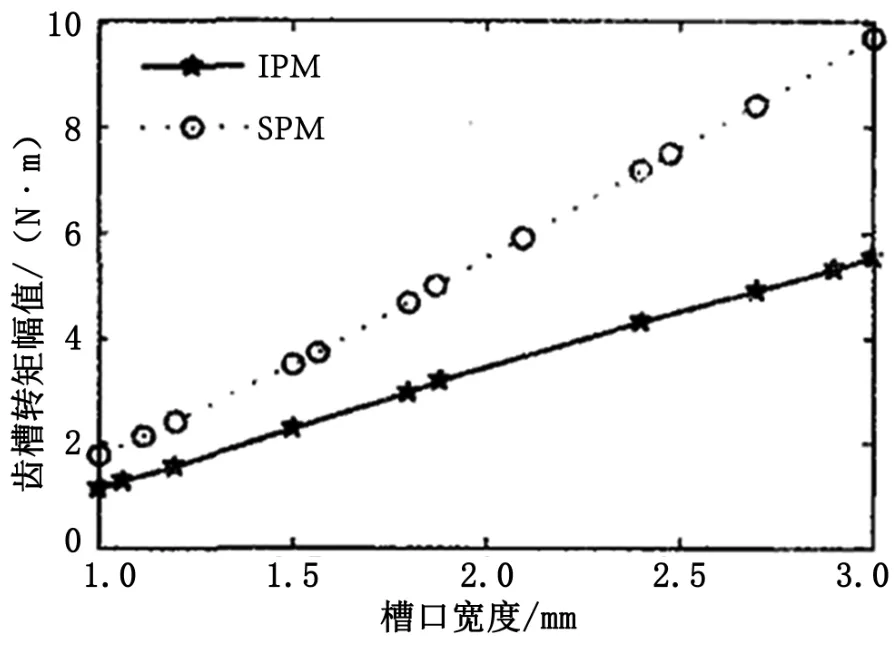

由式(3)可知,作为长度系数的G(θ),其变化会对展开后的系数Gn产生影响。使用有限元计算模式优化前,谐波的统计情况如图1所示。当电机的槽口宽度控制在1~3 mm时,这一阶段电机的扭矩基本与槽口的宽度变化呈线性关联。

2.2.2 槽数影响

以图1的2种电机作为案例,2种电机模型均包括24个定子,定子的铁芯共计24个。这一模型体系定子与磁极对应的情况下,每一个磁极对应6个定子,呈现整数分布状态。在不考虑机械影响和电机永磁体差异造成影响的情况下,每个磁极对应的齿槽数量均相同,最终结果为4个磁极的叠加,不利于降低扭矩。

图1 槽口宽度变化

任何类型的电机在计算槽距角时均应根据机械角度进行计算,计算式为2π/Ns,磁极的铁心数量计算式则为Ns/2Np。当磁极相应的槽数为非整数时,计算每个磁极对应槽数的余数时可以采用计算式m/2Np,且该种情况下磁极与铁心齿产生的扭矩为cogβ。齿槽扭矩的计算公式为

式中:β0代表第一块磁极在初始状态下的位置[2]。磁极偏转角,如图2所示。通过调整Ns和Np可以调整扭矩产生的象限。通过式(9)进行调整时,同样能够根据电机产生的一次谐波或多次特定谐波进行调整,以减少电机产生的齿槽扭矩。另外,若电机实际的磁极数量相对较多,可通过对1对极和2对极象限的调整完成调节,调节同样参考式(9)[3]。

图2 磁极偏转角

该种优化模式在实际使用中受到一定的限制,主要原因是电机中能够采用的磁极数量和对应的铁心齿的数量选择范围有限,因此在优化过程中无法完全根据需求进行优化。但是,该种优化模式能够与极弧系数的优化同时进行,两者不仅能同时对电机的齿槽扭矩产生影响,而且在彼此作用下能进一步改善电机的扭矩。

3 优化成果

综合确定如下优化措施:

通过调整齿槽数量和磁极数量,初步降低齿槽的扭矩;

针对特定的谐波,通过调整极弧系数实现针对性优化。例如,当图1中的模型齿槽数量调整为21个后,式(9)可化简为

调整为21个齿槽后,二次谐波的周期为π/21的机械角。根据式(10),可知相邻谐波正好相反,实现了整体抵消[4]。

优化后计算极弧系数,得到新的系数分别为0.75和0.72。由于2种类型电机的高次谐波差异,使得优化方式存在一定差别[5-6]。最终齿槽扭矩的计算结果如图3所示。可见,实际的扭矩波动幅值为额定的0.1%,基本实现抵消。

图3 优化后齿槽转矩波形

4 结语

齿槽扭矩是对永磁电机造成严重影响的因素之一。本文提出的优化模式通过谐波分量的形式进行优化,通过对电机磁极数量、铁心齿的数量以及齿槽的宽度进行针对性优化,可降低电机齿槽扭矩。作为一种在供电系统中重要且普遍使用的电机类型,永磁电机的使用优势极为显著。