基于机器视觉的显示屏模组精密对位组装系统研究与应用

2023-02-21周克东

周克东

(苏州鑫信腾科技有限公司,苏州 215200)

由于电子产品的实际生产制程对人工依赖程度高,无法有效管控品质良率,导致作业效率无法满足生产需求。手机的显示屏与中框的组装,最初由纯手工组装,目前采用辅助工装夹具来完成组装。消费者对手机等电子产品的性能和外观等方面的追求不断提升,推动了工业生产对品质追求的提升,再加上各品牌电子产品工艺和来料之间的差异,通过作业员搭配工装夹具的方式已无法满足品质要求。辅助工装夹具完成组装不仅不易保障显示屏组装质量,还经常出现因显示屏贴装偏斜、上下左右间隙不均以及气密性能不合格而批量返工的情况。

随着工业电荷耦合器件(Charge Coupled Device,CCD)相机技术的诞生,机器视觉技术在工业生产中的应用日益增多[1]。为降低作业员的作业强度,减少作业过程对人员的依赖,提高生产良率和生产效率,可通过机器视觉技术、数字图像技术及自动化控制技术开发精密对位组装系统和自动化设备,以满足工业生产需求[2-3]。

本文设计了一个精密对位组装系统,开发了可面向设计制造的显示屏对位组装设备。设备由方通钢框架与直线模组相结合的多轴运动平台和以PC+运动控制卡为核心的控制系统组成。机器视觉采用成熟的Vision Pro视觉处理库,对图像进行滤波、二值化、边缘检测以及轮廓检测等处理[4-5],以识别显示屏与中框的相对位置,从而有效提高显示屏的组装效率与质量。

1 基于机器视觉的精密对位方法研究

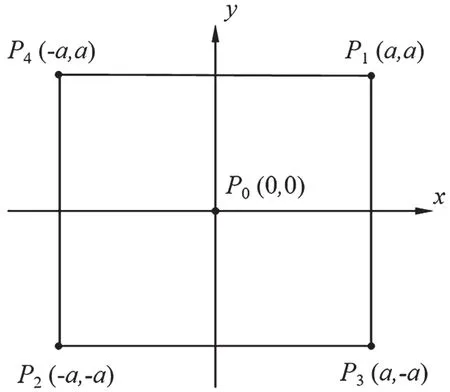

像素当量表示图像中一个像素点代表的实际物理尺寸。为完成像素当量的计算,显示屏与中框精密对位时需要经过8点运动计算。xy像素当量值将图像坐标转换为物理坐标[6],假设标定时xy轴运动步长为a,图1则为对应图像上的交点位置。5点标定时,假设xy轴运动到第1个点为原点P0(0,0),运动到第2个点为P1(a,a),运动到第3个点为P2(-a,-a),运动到第4个点为P3(a,-a),运动到第5个点为P4(-a,a),由此可得各点与点间x与y的距离为2a。

图1 5点物理坐标xy标定

当x轴与y轴运动时,对应图像的交点位置也会发生变化,如图2所示,由此可得出

图2 3点图像坐标角度标定

求出像素当量后,每次拍照得到物体交点坐标即可将图像坐标转换为物理坐标,有

5点标定完成后,3点标定时假设x轴与y轴运动到第5个点为原点P0(0,0),r轴顺时针旋转θ1得到第6个点I6(x6,y6),r轴逆时针旋转θ2得到第7个点I7(x7,,y7)。当r轴运动时,对应图像的交点位置也会发生变化。由图2可知图像坐标(x0,,y0)、(x6,y6)和(x7,y7),可得

由三角函数定律,可得

由此可得

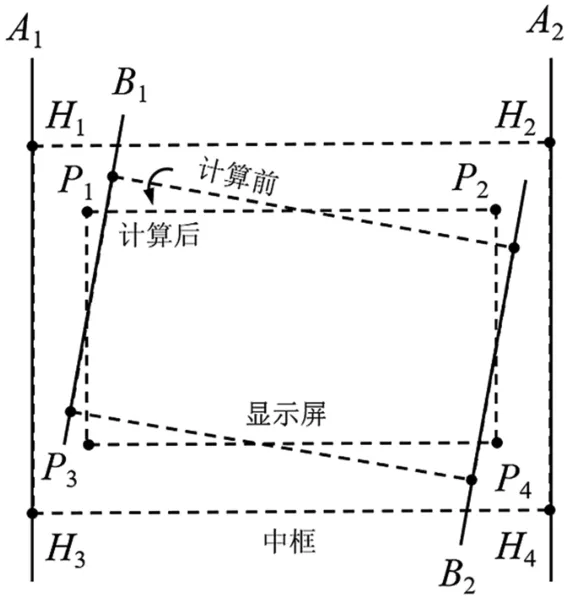

此逻辑也可用于r轴的旋转精度测试。如图3所示,假设中框的4个交点位置分别为H1(X1,Y1)、H2(X2,Y2)、H3(X3,Y3) 以 及H4(X4,Y4), 直 线为A1、A2。假设计算前显示屏的4个交点位置分别为P1(x1,y1)、P2(x2,y2)、P3(x3,y3)以及P4(x4,y4),直线为B1、B2。

图3 显示屏与中框对位逻辑

x与y方向的偏差量和旋转角度分别为

最终发送给上位机的贴合位置坐标为

2 精密对位组装系统设计

2.1 需求分析

显示屏模组精密对位组装系统,可应用于4~13寸显示屏模组与中框的精密对位组装工艺,可提高人工生产效率和组装良率。以市场上常见的6寸手机的显示屏模组和手机中框为研究对象,某品牌手机的中框和显示屏模组如图4所示。

图4 手机中框与显示屏

显示屏模组简称显示屏,属于成品模组,通常由玻璃盖板、触摸屏以及液晶显示屏等3大部件组成。

2.2 方案设计

在手机工厂生产线中,手机显示屏模组与手机中框的装配贴合由作业员借助简易的工装治具完成显示屏与中框的居中对位组装,但存在治具的机械定位精度固定的弊端,如果产品之间的来料尺寸存在偏差,就会导致产品贴合的一致性达不到品质要求。本文设计的精密对位组装系统能够很好地解决这一问题,无论手机或者显示屏模组来料尺寸是否存在差异,都能确保显示屏与中框居中贴合,提高作业效率和产品质量。整体结构方案设计如图5所示。

图5 组装系统设计结构

设计的系统主要由机械系统和控制系统(电气系统、视觉软件系统)组成,两者需要协同联动工作。

机械结构采用模块化设计,主要以满足组装精度为前提,以面向可制造加工为准则,设计采用双工位布局,紧凑设计,最大化提高设备产能。长X1轴、短X2轴的机械结构部分采用成品高精密直线模组搭配焊接龙门支座的方式设计,长行程的双Y轴组件直接固定在钢制水平支撑板上,X2上固联Z轴以满足Z方向的运动需求,R轴由伺服电机搭配精密级行星齿轮减速机提供相应的旋转动力,仿形硅胶吸盘用于吸附显示屏。柔性电路板(Flexible Printed Circuit,FPC)是固联在Z轴上的夹持机构,可用于FPC的整形与定位,同时可以辅助FPC精确穿引中框的过孔,如图5所示。CCD视觉系统有5套,其中视觉系统1由4套CCD相机构成,用于显示屏4个圆弧角和中框4个圆弧角的特征抓取,固联于X2轴。视觉系统2由1套CCD相机构成,用于拍摄FPC末端的连接器(Board To Board,BTB)位置,固联于水平支撑板。

控制系统以个人计算机(Personal Computer,PC)为上位机,搭配运动控制卡对各运动轴、真空发生器以及气缸等电气元件进行联动控制。

3 数据采集与分析

3.1 系统数据检测标准

在工厂实际生产过程中,自动化设备完成产品组装后会保压静置2 h,静置完成后,作业员会将固化后的产品组件(此时显示屏与中框之间的热熔胶已固化,合成为组件)送至品检部门,使用精密量测仪器测量组装的四周间隙,如图6所示。产品的上下2条短边各检测2个点,左右2条长边各检测4个点,共需要检测12个点位的间隙,即得出6组间隙差值。判定为良品且允收的标准为相对的两个点间隙差值不大于0.1 mm。

图6 品质量测点位图

CCD系统2的4组相机依次采集显示屏和中框的外形特征,通过视觉算法处理进行视觉与运动对位贴合,动作完成后收集12个点的测量数据,即

±0.05 mm代表显示屏相对于中框贴合位置的局中度,反映的是显示屏几何中心十字线与中框几何中心十字线在水平方向和竖直方向的偏离度,是衡量产品贴合良率的一个重要指标。偏离度越小,表明产品贴合的局中度越好。四周间隙的均匀性和美观性,会直接影响产品的气密性。

3.2 系统能力评价标准

过程能力指数表示过程能力满足技术标准(如规格、公差)的程度,也称工序能力指数,是工序固有的能力[7]。过程能力指数的值越大,表明产品的离散程度相对于技术标准的公差范围越小,过程能力越高;过程能力指数的值越小,表明产品的离散程度相对公差范围越大,过程能力越低。因此,可从过程能力指数的数值大小来判断能力的高低。从经济和质量两方面来看,过程能力指数的值并非越大越好,而是应在一个适当的取值范围内。过程能力指数的评价标准如表 1所示[8]。

表1 过程能力指数评价表

过程能力指数Cpk的计算公式可表示为

式中:Ca为制程准确度;Cp为制程精密度。

Ca和Cp的计算公式分别为

式中:T为规格公差;USL为规格上限;LSL为规格下限;C为规格中心;n为样本数,n≥20;δ为数据标准差。

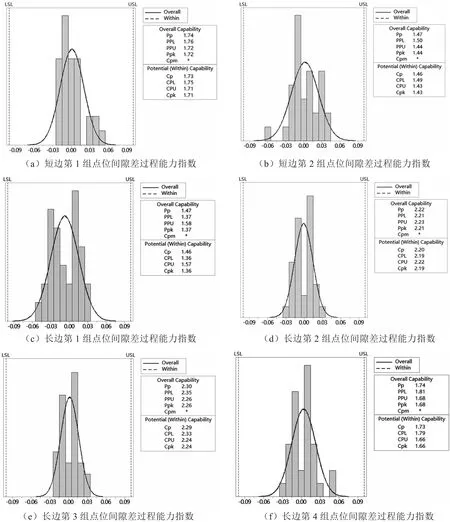

随机抽取现场品质测量的32组数据,即n=32、USL=0.1、LSL=-0.1,基于Minitab软件辅助计算出抽检数据的过程能力指数Cpk的结果如图8所示

从图8可知,对随机抽取的32组产品进行过程能力指数分析,过程能力指数的数值分别为1.71、1.43、1.36、2.19、2.24以及1.66。对照表1可知,长边第2组点位和第3组点位的过程能力指数数值大于2,表明对位组装后的产品长边中间部位的左右两侧间隙均匀,也表明该批次产品来料公差规格一致性较好,没有明显的梯形产品或者边缘内凹外凸的产品。所有点位的过程能力指数数值大于等于1.33,表明此系统制程能力非常稳定。数据表明,该自动化设备每日白夜班累计生产总量不低于4 500片,生产良率不低于99.9%,一次直通率不低于99.5%,符合生产过程工艺与品质要求。

4 结语

为解决手机等消费电子产品在实际生产过程人工作业效率低和良率与品质不稳定的问题,研究设计一个显示屏模组精密对位组装系统。将CCD机器视觉与精密运动控制技术相结合,开发对应的自动化组装设备,并应用于实际生产,分析实际的生产数据,结合行业的评价标准和客户的技术规格要求,随机抽取生产数据计算过程能力指数数值均不低于1.33,表明该精密对位组装系统设计合理,自动化组装设备开发成功,研究成果为解决手机等电子产品精密对位组装提供了完整的解决方案。

图7 32组产品点位间隙差过程能力指数