湿法刻蚀对背钝化多晶电池的影响

2023-02-21李雪方申开愉

郭 卫,李雪方,申开愉

(山西潞安太阳能科技有限责任公司,山西 长治 046000)

引言

制绒工艺是背钝化多晶电池生产的第一道工艺,在链式设备中使用HF/HNO3(氢氟酸/硝酸)对单个硅片进行双面腐蚀,在达到一定的减重量后,不仅可以去除多晶硅片表面的损伤层和各种杂质,同时能够将多晶硅片表面制备成特定的绒面,制绒后的多晶硅片正面反射率能够降低至17.3%,可以有效提高太阳光吸收率,从而提高多晶电池转换效率。由于多晶硅片在制绒工艺时正、背面均进行腐蚀,硅片背面与正面有类似的绒面外观,这与目前车间其它背钝化产品要求硅片提高背面反射率的要求不一致,因此,需要对背钝化多晶电池工艺进行优化,提高多晶硅片背面反射率,进一步提高多晶电池转换效率。背钝化多晶电池在背面工艺处理过程中,硅片正面也会绕镀沉积一些工艺副产物,还需要对这些副产物进行化学品刻蚀去除,在处理过程中,化学品会对硅片正面进行再次腐蚀,这样就会破坏原先硅片正面形成的绒面结构,进而影响电池片正面外观和转换效率[1]。

1 实验材料和工艺

实验中,使用砂浆切割的多晶硅片,外观尺寸均为156 mm×156 mm,厚度为200 um,电阻率为1 Ω·cm~3 Ω·cm。生产工艺为:刻蚀1+背钝化+刻蚀2+后续工艺,其中刻蚀1 和刻蚀2 均使用HF 和HNO3的混合溶液对硅片进行处理,通过改变其溶液配比和控制参数等,得到制绒旧工艺和制绒新工艺两个不同的路线。旧工艺条件下,刻蚀1 的主要作用是清洗硅片和多晶硅片绒面制备,降低正面反射率,刻蚀2 的主要作用是去除钝化副产物。制绒新工艺条件下,刻蚀1 的主要作用是清洗硅片,提高多晶硅片背面反射率,刻蚀2 的主要作用是绒面制备。在实际生产中,绒面制备的减重量(0.42 g)通常大于去除钝化副产物的时的减重量(0.13 g),因此在新工艺刻蚀2的调试时,绒面制备完成后,就可以达到去除副产物的效果。

2 实验结果与讨论

2.1 制绒旧工艺

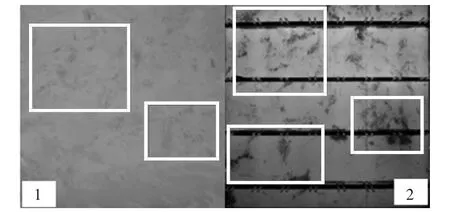

在制绒旧工艺的调试步骤下,刻蚀1 后的多晶硅片正、背面反射率为17.3%和19.5%,但是经过刻蚀2后,硅片正面反射率降低至16.6%和18.3%,经过测试,电池片转换效率与开路电压分别为18.81%和0.627 6 V。旧工艺刻蚀2 后硅片外观和电池片EL 图像,如图1 所示。

图1 旧工艺刻蚀2 后硅片外观和电池片EL 图像

刻蚀2 后硅片正面外观出现了大量的“绒丝”,这类电池片不符合公司成品检验标准,判定为降级片。绒丝部分经过观察测试,是大量细小暗纹团聚在一起形成不规则的深色区域,在EL(电致发光)测试下,电池片部分区域也出现了绒丝团聚的现象,参考文献[2]中指出,这些暗纹区域容易被酸制绒体系腐蚀,在经过刻蚀1、2 两次化学品腐蚀后,出现了过度腐蚀的现象,原先正常的绒面结构被破坏,出现了图中绒丝团聚的现象。在过度腐蚀的情况下,不仅硅片正面外观出现异常,同时也限制了电池转换效率的进一步提升。需要对两次刻蚀工艺进行优化,解决过度腐蚀导致的问题。

2.2 制绒新工艺

优化后的制绒新工艺步骤,在刻蚀1 时,减少了刻蚀减重量,适当增加HNO3的比例,提高硅片的抛光效果,仅仅达到清洗硅片,去除表面损伤,提高背面反射率的效果。通过少子寿命检测来测试刻蚀1 后的清洗效果。新工艺刻蚀1 后减重量测试,如表1 所示。

表1 新工艺刻蚀1 后减重量测试

新工艺刻蚀1 后,在减重量为0.15 g 的情况下,背面反射率可以达到32.6%,少子寿命提升达到41 ms。较低的减重量情况下(0.05 g 和0.10 g),少子寿命提升幅度小,说明在低减重量时,多晶硅片表面的杂质并未完全清洗干净,不能达到工艺清洁要求。低减重时,硅片背面反射率也比0.15 g 减重量时低,说明较低的减重量时,化学品与硅片反应不充分,未能有良好的清洗抛光效果。

较高的减重量情况下(0.20 g),少子寿命提升幅度比0.15 g 情况下,并没有明显提高,背面反射率也没有明显变化,说明在保证一定的减重量就可以达到较好的清洁效果,过多的刻蚀量并没有起到明显提升少子寿命和反射率的效果。通常生产中刻蚀1 的减重量选择0.15 g,过高的减重量会降低硅片厚度,对后续电池片生产可能造成碎片率增高,同时,高减重量也会增加化学品的使用量,增加生产成本,因此,在生产中需要根据实际情况选择合适的减重量[3]。

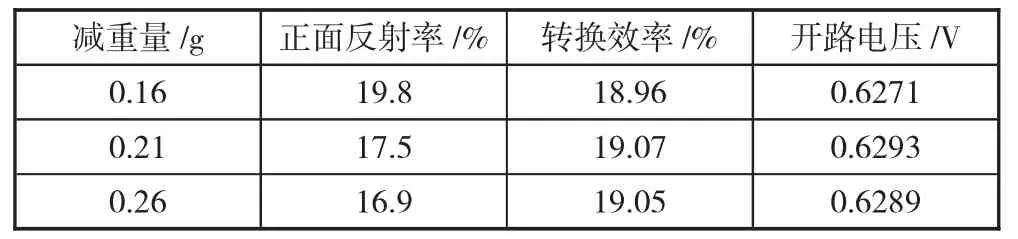

由于新工艺刻蚀1 仅仅对硅片进行了清洗,多晶硅片正面反射率达到了30.3%,未形成所需要的绒面结构,因此,新工艺刻蚀2 需要调整工艺,降低硅片正面的反射率,如表2 所示。

表2 新工艺刻蚀2 后减重量测试

新工艺刻蚀2 的减重量在0.21 g 的情况下,硅片正面反射率为17.5%,与旧工艺刻蚀1 后的反射率基本相同,能够达到工艺控制要求。同时,低减重量的情况下(0.16 g),正面反射率较高,说明未能形成良好的绒面结构,电池片转换效率也比0.21 g 条件下低。高减重量(0.26 g)情况下,硅片正面反射率与0.21 g 情况下基本相同,电池片转换效率与开路电压也基本持平,在实际生产中,新工艺刻蚀2 的减重量选择0.21 g时,电池片转换效率可以达到最佳效果。

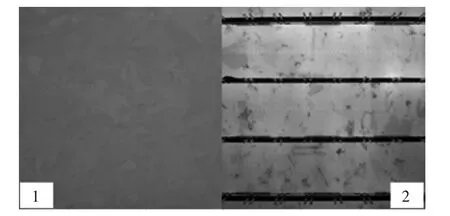

如图2 所示,经过外观检测,制绒新工艺调试后的电池片正面未出现大量绒丝,EL 测试也未出现绒丝团聚现象,符合车间电池片质量检验标准。电池片转换效率也达到了19.07%,比制绒旧工艺提高了0.26%。调试优化后的制绒新工艺不仅解决了硅片正面过度腐蚀导致的外观异常,同时电池片转换效率也有一定的提升[4]。

图2 新工艺刻蚀2 后硅片外观和电池片EL 图像

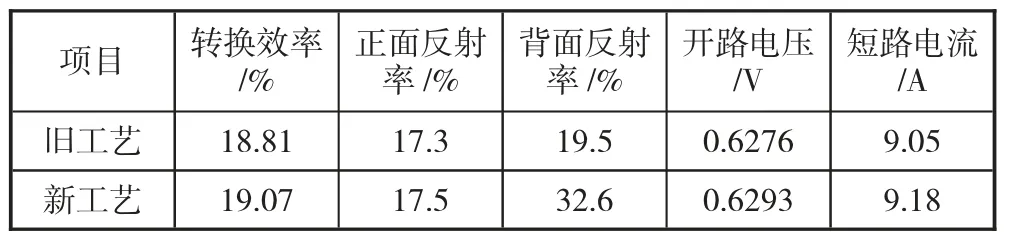

表3 实验结果表明,新工艺调试后的背钝化多晶电池片,与旧工艺刻蚀1 后的正面反射率基本持平,符合车间半成品控制要求,可以保证电池片正面光吸收不受影响,而电池背面反射率的提高,可以提高背面钝化效果,提高长波光穿透电池到达背面后再次反射回电池内部,增加长波光的吸收利用,从而提高电池片转换效率[5]。从开路电压和短路电流可以看到,制绒新工艺后的电池片转换效率有明显提升,证明了制绒新工艺可以得到更加优良的背面钝化效果和更高的光吸收。

表3 新旧工艺对比

3 结语

1)多晶硅片正面经过多次化学品刻蚀后,会破坏原先形成的绒面结构,出现绒丝团聚的情况,在外观和EL 测试下,都可以看到此类异常。要解决此异常,需要调整优化刻蚀工艺,根据背钝化多晶电池片的工艺特点,调试出适合多次化学品处理的工艺流程。

2)根据刻蚀1、2 的工艺要求和特点,调整了化学品溶液配比,减重量和反射率控制参数,从原先的一次制绒优化为一次清洗+二次制绒工艺,这种新的制绒工艺路线,提高了多晶硅片背面的反射率,解决了旧工艺存在的过度腐蚀导致的正面外观异常问题。经过测试,电池片外观和EL 测试下,均可以达到质量控制要求。