含转动副间隙实验教学平台动力学建模及实验仿真

2023-02-20林远鹏赵茂然刘佳楠张帅帅

姜 帅,林远鹏,赵茂然,刘佳楠,张帅帅

(山东科技大学a.电气信息系;b.斯威本学院,济南 250031)

0 引言

理论力学是机械工程类专业学生的一门学科基础课,在教学过程中学生只注重理想情况下机构动力学理论知识的学习,缺乏在教学过程中锻炼学生数值计算和实验虚拟仿真的实践能力。在实际情况下,由于制造准确度的限制、装配的需求以及构件之间的磨损,运动副不可避免地存在间隙[1-3]。为培养学生精确动力学模型建立、数值计算和实验仿真研究的能力,本文以六杆机构为例,对含间隙六杆机构动力学建模、数值求解及虚拟样机仿真进行研究。

目前,不少学者对含间隙机构展开研究。金国光等[4]基于牛顿-欧拉方程建立曲柄摇杆机构的含间隙动力学方程,研究转动副间隙对曲柄滑块机构动力学响应的影响。陈宇等[5]基于拉格朗日乘子法建立含混合间隙曲柄滑块机构的动力学模型,研究转动副间隙和移动副间隙的耦合效应对机构性能的影响。赵富强等[6]研究转动副间隙对双推杆机械臂运动特性和动态响应的影响。Ambrósio 等[7]对比分析了理想机构和含间隙机构的动力学响应,发现间隙使得曲柄滑块机构的稳定性和可靠性降低。赵海洋等[8]通过ADAMS 仿真软件分析了转动副间隙对曲柄滑块机构运动特性的影响。邱海飞[9]研究了转动副间隙模型,分析含间隙四杆打纬机构的力学特性,发现转动副间隙降低了四杆打纬机构的稳定性。王庚祥等[10]以五杆机构为研究对象,研究运动副间隙对机构动力学特性以及磨损特性的影响。秦浙等[11]建立了含转动副间隙旋转移栽机的动力学模型,并对弹射式移栽机构进行了动力学仿真分析,发现间隙运动副严重影响机构末端执行器的运动特性。

为培养学生的建模与分析能力,提高学生的实践动手能力与创新意识,本文以含转动副间隙六杆机构为研究对象,联合运用Matlab、SolidWorks、ADAMS 进行数值计算和虚拟样机仿真。建立含转动副间隙六杆机构的动力学数学模型,创建含转动副间隙六杆机构的虚拟样机仿真模型。增加教学过程的多样性、直观性和生动性,培养学生对工程软件应用能力及工程设计的素养。

1 转动副间隙模型建立

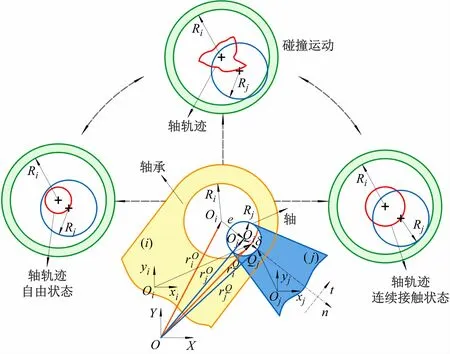

平面转动副间隙模型,如图1 所示。

图1 转动副间隙模型

图中:R1和R2分别为轴承和轴半径;P1和P2分别为轴承和轴的中心。间隙运动副中轴和轴承之间的偏心距

轴承和轴间的偏心矢量为

含间隙转动副的嵌入深度

式中,c=R1-R2为间隙值大小。

如图1 所示,含间隙转动副中轴在轴承中的运动状态可分成:自由状态、连续接触状态和碰撞状态3 种情况。轴和轴承发生碰撞的判定标准为

L-N法向碰撞力模型作为一个非线性黏弹性模型,适用于一般机械接触碰撞问题,特别是恢复系数高以及碰撞过程中能量耗散相对较小的情况。

刚度系数可以表示为

阻尼系数可以表示为

式中:ce为恢复系数;为初始碰撞速度。

L-N法向碰撞力

为解决速度为0 附近时由摩擦方向引起的数值积分不稳定的问题,Ambrosio引入动态修正系数,提出了一种修正的库仑摩擦力模型。

动态修正系数:

式中,v0和v1为给定的速度极限值。

修正的库仑摩擦力模型

式中,cf为摩擦因数。

2 含间隙机构动力学数学模型的建立

2.1 结构介绍

如图2 所示六杆机构由机架、曲柄1(L1)、连杆2(L2)、摇杆3(L3)、连杆4(L4)及滑块S5构成。曲柄1由伺服电动机驱动,滑块在导轨中做往返直线运动。曲柄1 与连杆2 处的转动副最靠近驱动构件,考虑此处转动副为间隙铰接。

图2 六杆机构的结构简图

六杆机构的自由度

式中:n为机构的活动构件总数,n=5;PL为低副数目,PL=7;PH为高副数目,PH=0。

故该机构自由度为1,可由一电动机驱动,驱动数等于机构自由度数。因此,该机构具有确定的运动。

2.2 动力学模型建立

六杆机构的广义坐标

含间隙六杆机构位移约束方程

式(12)关于时间求一阶导数可得速度约束方程

式(12)关于时间求二阶导数可得加速度约束方程

基于拉格朗日乘子法,含间隙系统动力学方程

式中:M 为质量矩阵;λ为拉格朗日乘子;g 为系统广义力。

利用Baumgarte违约稳定算法可有效提高动力学模型求解的速度和稳定性[12-16]

3 含间隙机构教学虚拟样机模型的建立

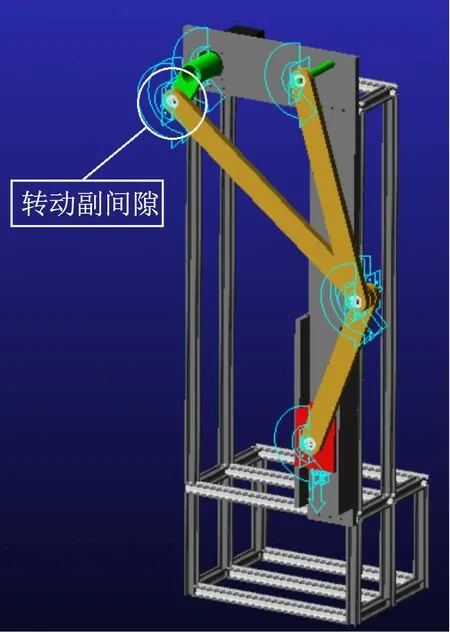

在Solidworks建立六杆机构的三维模型,如图3所示。将Solidworks模型导入ADAMS,依次添加构件的材料属性、运动副约束、驱动等,并将机构中各构件的材料均设置为Steel。同时,设置曲柄1 和连杆2 之间存在转动副间隙,通过ADAMS 开展虚拟样机试验仿真研究。虚拟样机模型,如图4 所示。

图3 以Solidworks建立六杆机构的三维模型

图4 虚拟样机模型

4 含间隙机构实验教学平台动力学分析

4.1 结构参数

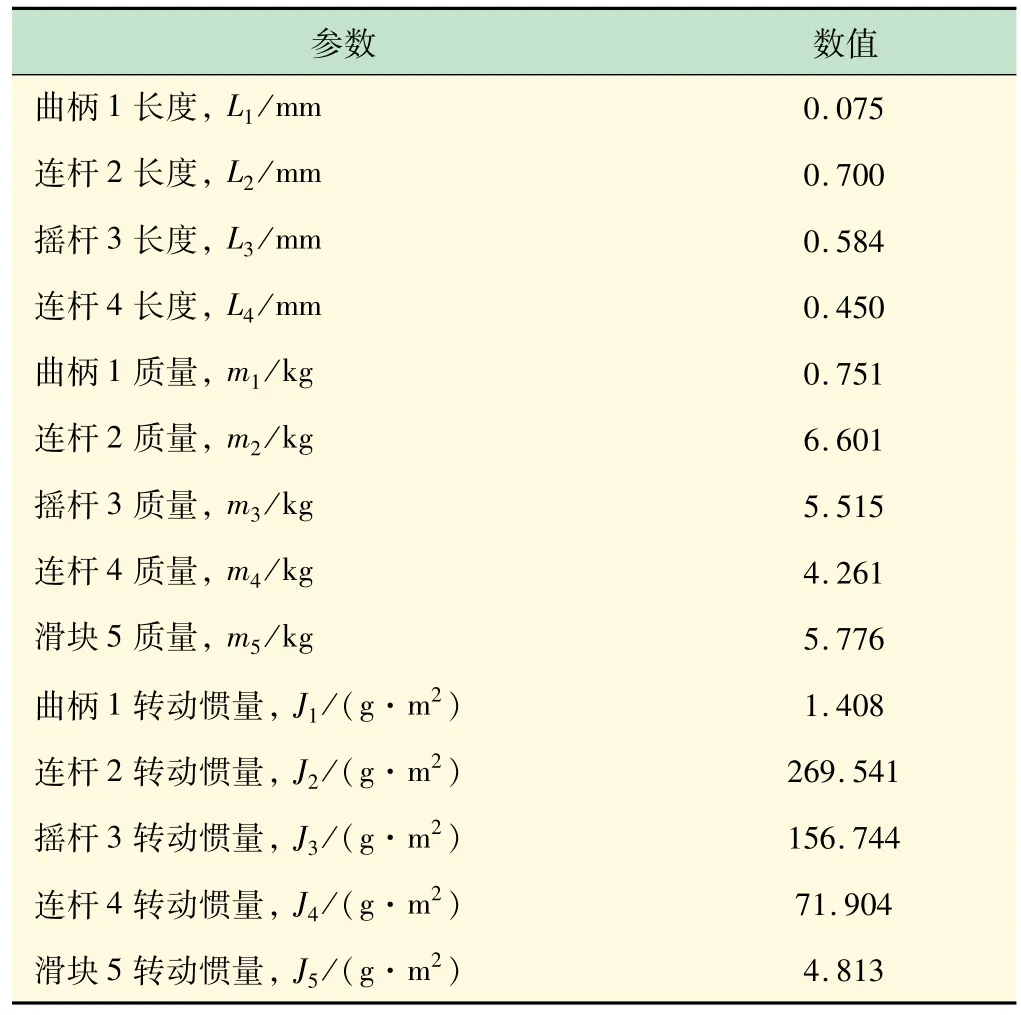

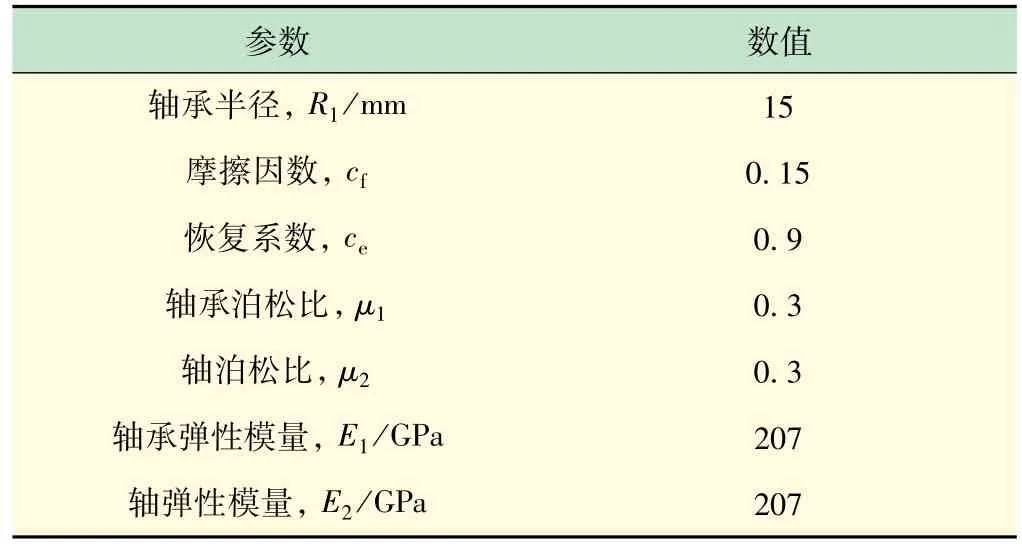

六杆机构的杆长、质量及转动惯量参数见表1,间隙仿真参数见表2。

表1 结构参数

表2 间隙参数

4.2 含间隙机构动力学数值计算结果分析

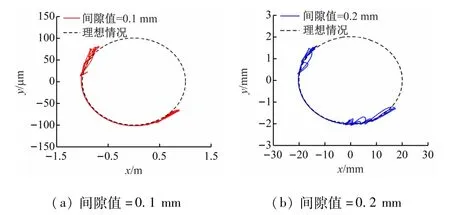

为让学生了解不同间隙值对机构运动响应和动态特性的影响,基于龙格库塔数值求解方法,通过Matkab编程对理想情况、0.1 和0.2 mm 间隙开展数值计算结果分析,曲柄的驱动速度为60 r/m。滑块的位移、速度和加速度、转动副间隙处碰撞力、曲柄的驱动力矩、轴在轴承中的嵌入深度、轴在轴承中的中心轨迹分别如图5、6 所示。

图5 含间隙机构动力学响应

图6 间隙处中心轨迹

如图5(a)、(b)所示,位移和速度对滑块的敏感度和振动幅度较小。如图5(c)~(e)所示,加速度、碰撞力和驱动力矩对间隙的敏感度较大,产生了剧烈的高频振动和较大的峰值突变,且三者的振动峰值出现的时间点相近。如图5(f)、6 所示,由间隙处嵌入深度和中心轨迹图可知,轴在轴承中的运动轨迹主要集中于2 个对角线上,且轴在轴承中的运动状态为自由状态、连续接触状态和碰撞状态来回切换,使得轴在轴承中产生不均匀碰撞,产生不同大小的碰撞力,并导致非规则磨损。

通过不同间隙值对机构动力学响应的对比分析,间隙值越大导致机构动力学响应的峰值越大、轴在轴承中的嵌入深度越大以及机构的振动频率加快。可见,间隙值增大会一定程度的影响机构的稳定性。

4.3 含间隙机构动力学实验虚拟仿真结果分析

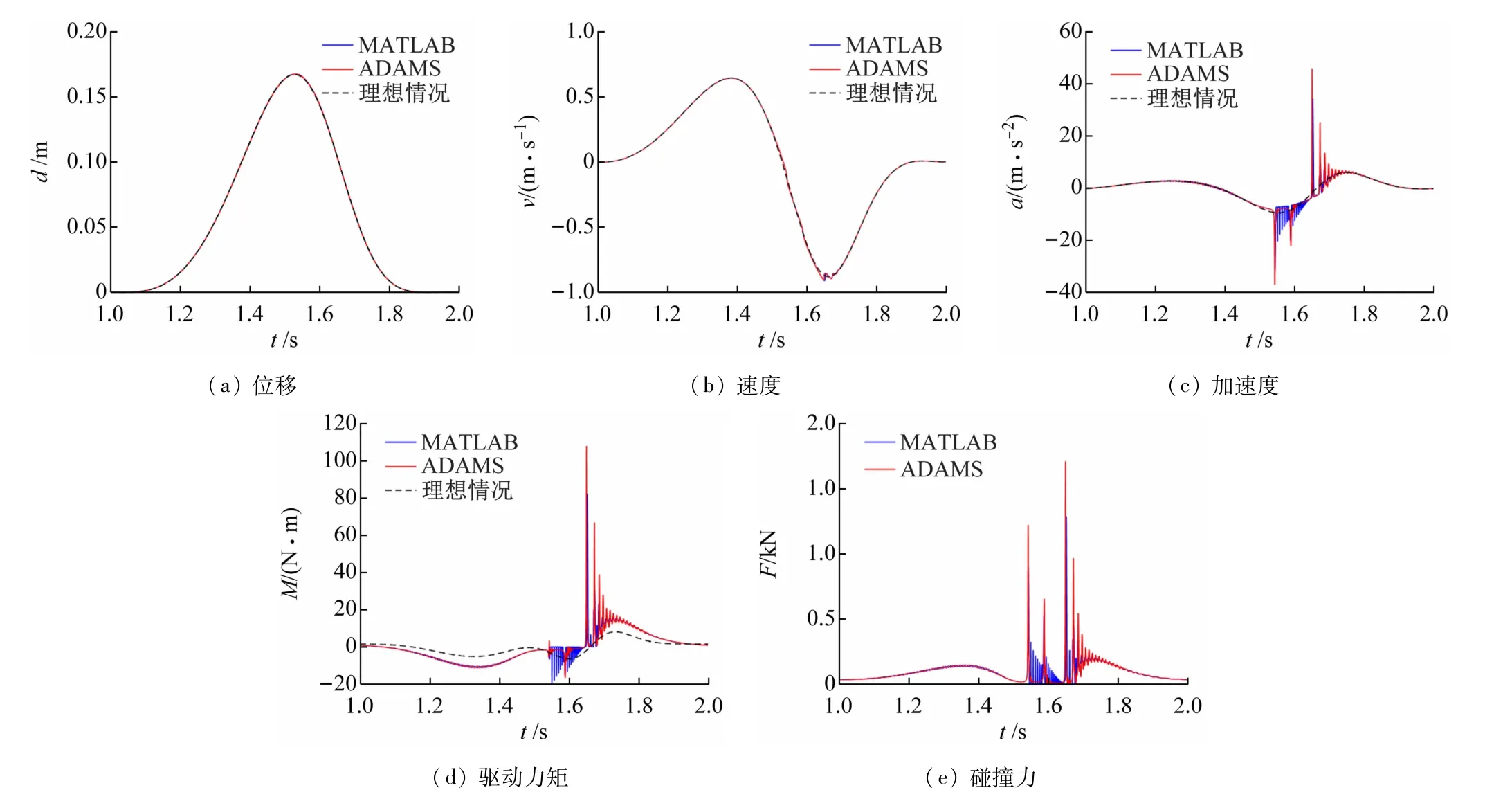

在ADAMS 中设置和Matlab 数值仿真一致的参数,通过ADAMS仿真软件对含转动副间隙六杆机构进行动力学仿真分析,并将ADAMS 虚拟仿真结果与Matlab数值计算结果进行对比分析。位移、速度、加速度、驱动力矩及间隙处碰撞力的对比分析图,如图7所示。

图7 ADAMS与Matlab动力学响应对比

通过Matlab数值计算结果和ADAMS虚拟仿真结果的对比分析可知,两者曲线存在些许的差别,峰值的大小和振动频率出现差距。ADAMS 虚拟仿真结果的振动频率要低于Matlab 数值计算结果。ADAMS 虚拟仿真结果的振动峰值要高于Matlab 数值计算结果。主要原因在于,两者的建模和求解方法存在一定的差异。两者对应曲线的趋势基本上是一致的。因此,可基本表明,所建理论模型的正确性。

5 结语

为使学生充分掌握工程软件在实际工程中的应用,提高学生对含间隙机构的分析与设计能力,联合应用Matlab、SolidWorks 及ADAMS 进行机构的设计、数值计算及实验仿真。

(1)建立转动副间隙模型,构建含转动副间隙六杆机构的动力学数学模型,并通过Matlab 进行数值求解;

(2)通过ADAMS搭建含转动副间隙六杆机构的虚拟样机模型,验证理论模型的正确性。