碳纤维增强复合材料水导激光加工实验研究

2023-02-20郑志龙赵玉刚周海安张夏骏雨

郑志龙 赵玉刚 刘 谦 王 珂 周海安 宋 壮 代 迪 张夏骏雨

山东理工大学机械工程学院,淄博,255000

0 引言

碳纤维增强复合材料(carbon fiber reinforced plastic,CFRP)是一种由树脂和碳纤维组成的新型结构材料,具有高强度、高刚度、高质量热容、低密度、低热膨胀系数等优良性能,广泛应用在航空航天、军工、汽车工业等先进技术行业领域[1-4]。CFRP具有复杂的各向异性、层间强度低等特点,同时是一种难加工材料,传统的机械加工过程中存在刀具易损坏、材料分层、纤维拉出、产生残余应力、引起撕裂和毛刺而导致加工质量低等问题[5-7]。

为了满足CFRP的加工精度要求,急需寻找适合的加工方法。激光加工技术具有不与工件接触、不产生切屑力、加工变形小、无刀具磨损等优点,在加工高强度、难加工材料等方面逐渐占据优势。GOEKE等[8]通过研究发现:激光辐射波长和材料的吸收影响了热影响区尺寸大小;随着进给速度的提高,热影响区和切缝都在减小。RIVEIRO等[9]研究了CO2激光器切割CFRP的加工参数对激光切割效率和切割质量的影响,结果表明,激光加工的热影响区是不可避免的,但可以通过选择合适的工艺参数达到使其最小化的目的,以获得良好的加工质量。LEONE等[10]利用150 W Nd:YAG脉冲激光切割1 mm厚的CFRP,分析了不同工艺参数对狭缝热影响区和几何形状的影响,实验结果表明,为了获得最大切削速度和较窄的热影响区,需要选择合适的工艺参数,此外还得到了热影响区扩展范围和各参数之间的关系。激光加工CFRP虽然可以解决刀具磨损和材料结构损伤的问题,但由于纤维与树脂基体具有迥异的热物理特性,各层碳纤维束铺设方向不同,CFRP具有复杂的各向异性,采用传统干式激光切割会产生过热影响区、纤维拔出、材料分层、纤维端部膨胀等热损伤缺陷。

水导激光加工技术是一项以微细水射流引导激光至被加工工件进行切割的复合型加工技术[11]。水导激光切割过程中水射流具有冲刷和冷却作用,能迅速带走加工处的残余热量和烧蚀产物,减少激光对CFRP造成的热损伤,解决了传统激光加工中存在的诸多弊端。国内外许多学者对此进行了相关研究。HOCK等[12]采用532 nm波长的激光对不锈钢薄片和黄铜薄片进行了传统激光和水导激光加工,相比之下传统激光虽然效率高,但加工区域有很厚的沉积层和热影响区,而水导激光加工处则没有残渣,切缝小,且几乎无热影响区。WAGNER等[13]分别采用水射流引导激光加工技术和传统干式激光加工技术进行了切割金属板材实验,结果表明,在相同的切割速度和加工效率下,由于水射流在脉冲间隙的冲刷和冷却作用,水射流引导激光加工技术使切割表面没有毛刺和热影响区。孙冬等[14]构建了一套基于离轴光学系统的水导激光加工设备,实现了对0.2 mm厚304不锈钢的切割。QIAO等[15]进行了水射流引导激光微加工单晶硅的实验研究,讨论了水射流引导激光微加工的参数与表面形貌变化、最大纵横比变化和切缝边缘变化之间的关系,在多次往复切割条件下得到的切缝纵横比为12.7。

综上所述,与传统干式激光加工CFRP相比,水导激光加工技术在减少热影响区和增加烧蚀深度方面具有潜在的优势。迄今为止,关于水导激光切割CFRP的报道较少。本文进行了水导激光加工技术CFRP的切割实验,分析了各工艺参数对沟槽截面几何形貌变化以及热影响区的影响规律以及形成机理,得到了较好的沟槽截面形貌。

1 实验

1.1 实验原理

图1所示为水导激光加工CFRP的原理。水导激光切割技术是将激光技术与水射流技术相结合,激光束经聚焦系统耦合进入稳定的微细水射流内表面,利用激光束在水和空气中的折射率不同,实现激光沿微细水射流水柱的内部以全反射方式传导,射向被加工工件。在水导激光切割CFRP的过程中,由于纤维与树脂基体具有迥异的热物理特性,环氧树脂在达到熔点后被水射流冲刷去除,而碳纤维在达到升华阈值后才会升华去除;同时利用水射流的冲刷和冷却作用,迅速带走加工区域的残余热量和残渣,使得切缝干净整齐。

图1 水导激光加工CFRP原理

1.2 实验设备

图2所示为水导激光加工设备。本实验采用自行搭建的水导激光加工设备进行加工。该设备由水光耦合对准系统、供水系统和运动平台等组成。水光耦合对准系统由YLR-2000-WC型光纤激光器、光束聚焦元件、耦合元件和摄像机等组成。光纤激光器的最大功率为2000 W,波长为1070 nm,最大激光重复频率为10 kHz。水射流喷嘴直径为0.8 mm。供水系统由高压精密过滤器、三缸柱塞泵、调压阀和溢流阀等组成,具有最大水压5 MPa。机床数控系统可以控制平台进行圆弧和直线运动。

图2 水导激光加工设备

1.3 实验设计

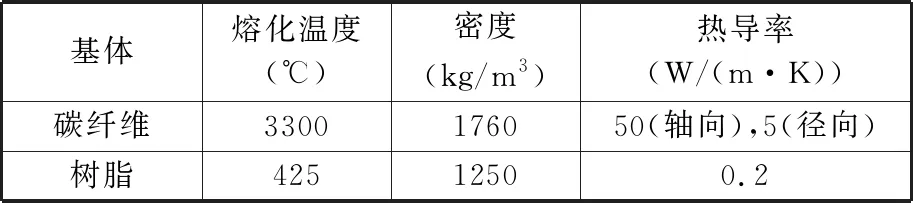

本文使用50 mm×50 mm×1 mm规格的CFRP实验试件,该材料在室温下的热物理性能见表1。如图3所示,第一层(碳纤维铺设方向为90°)与进给方向垂直,第二层(碳纤维铺设方向为0°)与进给方向相同,总共七层碳纤维交替铺设。为了单次划槽从而获得较好的沟槽截面形貌和较小的热影响区,查找相关文献,在设备加工精度范围内进行大量试验研究的基础上,选取CFRP水导激光加工试验参数如下:激光功率100~400 W,水射流压力0.5~1.1 MPa,进给速度0.1~0.4 mm/s,激光重复频率3~6 kHZ,进行单次切割。

表1 CFRP在室温下的热物理性能

图3 七层排布的碳纤维增强复合材料

进行了水导激光切割CFRP的单因素实验,每组实验重复三次求出平均值,通过3D数码显微镜观测沟槽截面形貌,测出试验数据。如图4所示,其中Tk是CFRP沟槽截面烧蚀深度,WT是CFRP沟槽截面烧蚀宽度,θT是CFRP沟槽截面侧壁锥度,WHAZ1是第一层热影响区宽度,WHAZ2是第二层热影响区宽度。

图4 沟槽截面形貌参数

WHAZ90°是碳纤维层铺设方向为90°热影响区宽度的平均值,WHAZ0°是铺设方向为0°碳纤维层热影响区宽度的平均值,其计算公式如下:

(1)

(2)

式中,i为奇数层数;j为偶数层数。

2 实验结果和分析

2.1 激光功率对沟槽截面形貌的影响

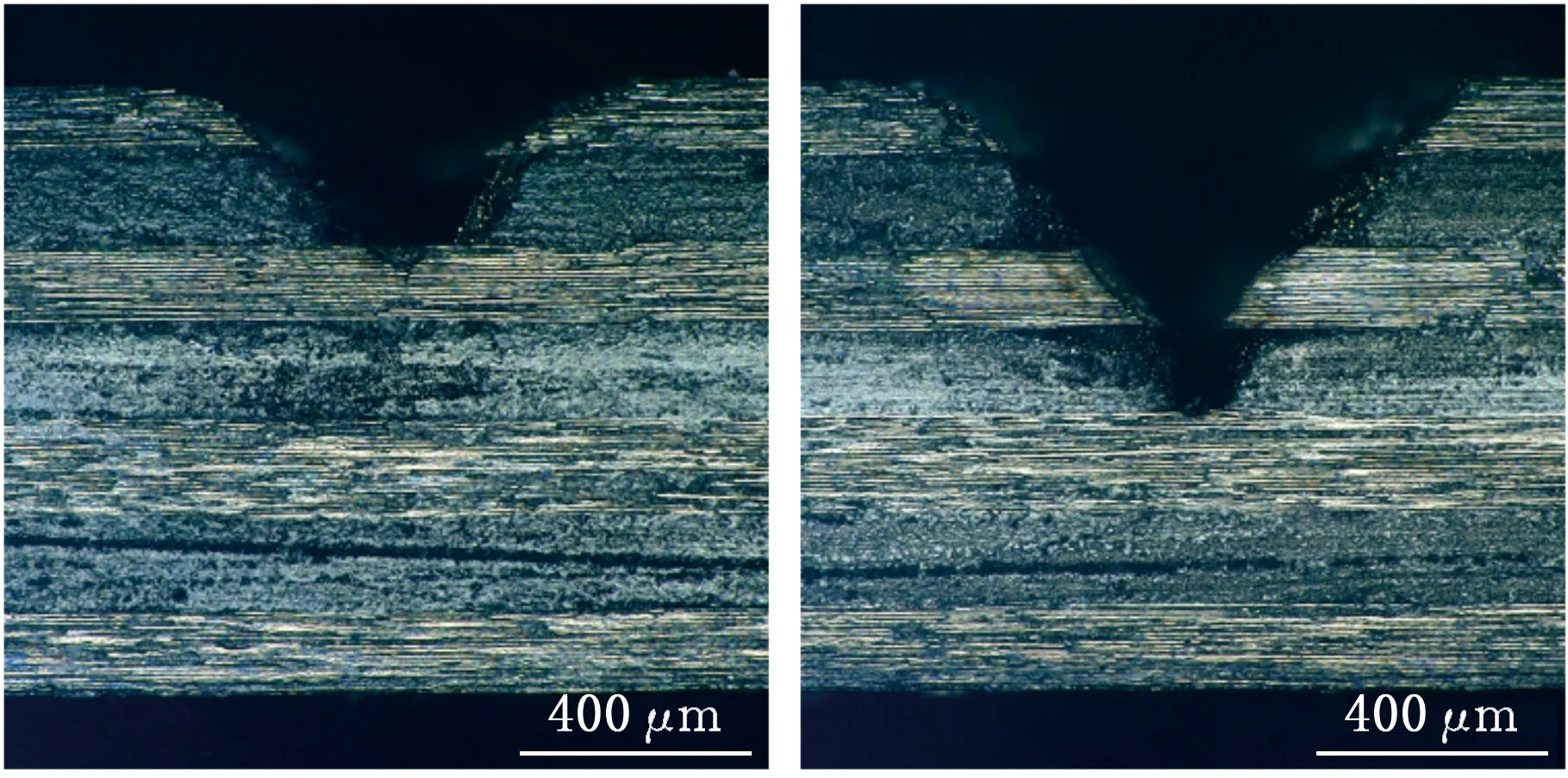

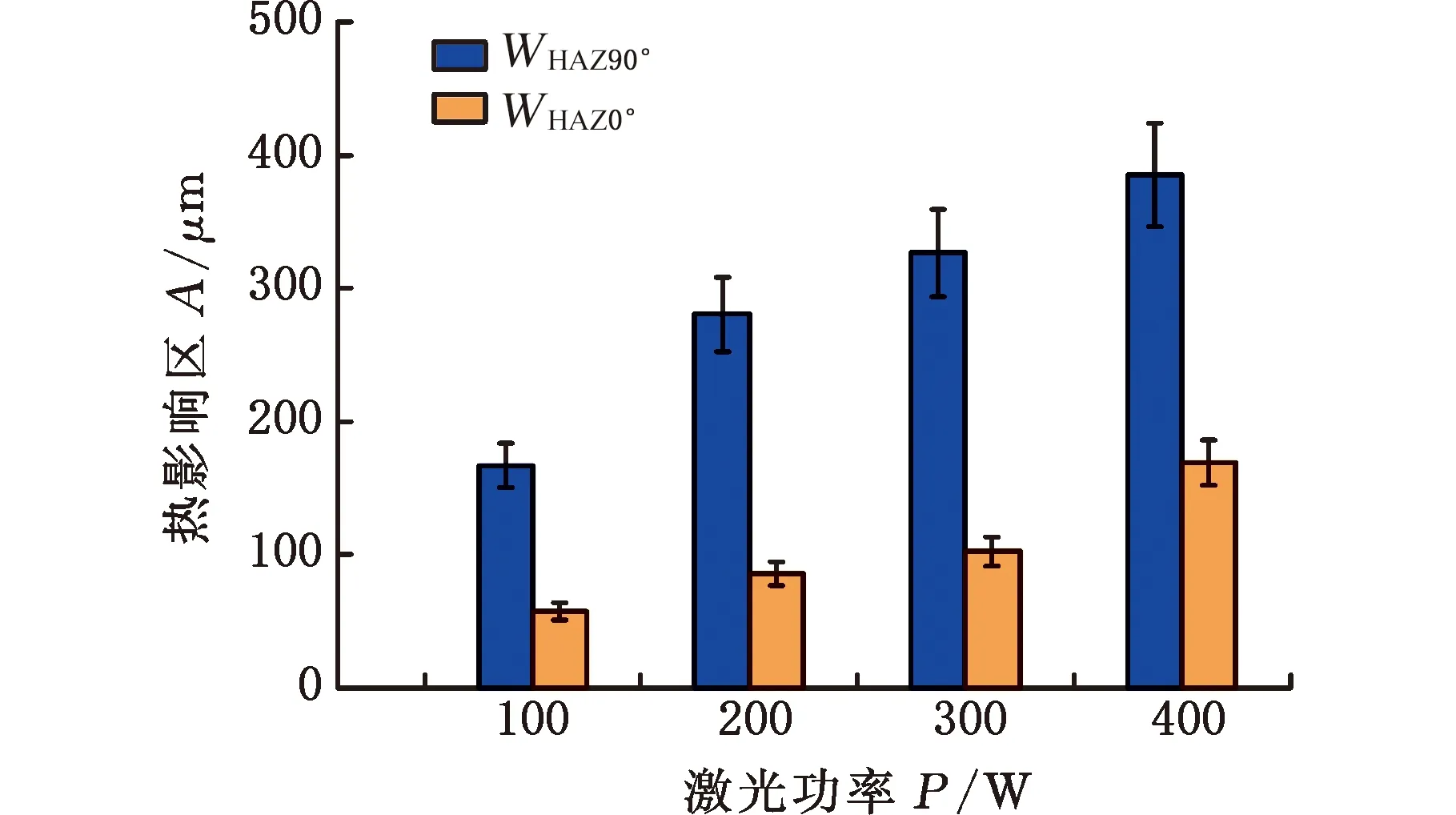

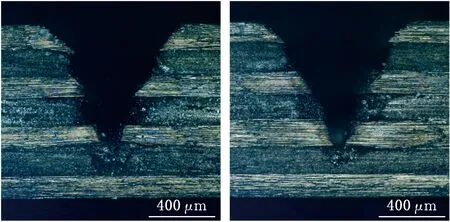

图5所示为不同激光功率对沟槽截面形貌的作用效果。图6是不同激光功率与沟槽截面几何形貌和热影响区变化的趋势图。当激光重复频率为4 kHz,进给速度为0.2 mm/s,水射流压力为0.7 MPa时,激光功率依次为100 W、200 W、300 W和400 W,进行单次划槽实验。可以看出,当其他参数保持不变时,随着激光功率的增加,CFRP的烧蚀深度增大,烧蚀宽度缓慢增大,WHAZ90°和WHAZ0°均快速增大,其原因如下:水导激光加工CFRP时,红外激光与CFRP材料之间的相互作用主要是热效应,包括熔化、气化、等离子等。当激光重复频率一定时,单脉冲能量随激光功率的增大而增大,每个脉冲能量都具有较强的去除能力,使得达到去除阈值的材料更多,烧蚀深度增大;同时向沟槽侧壁面传递的能量增加,使得热影响区和烧蚀宽度增大。图5a中,当激光功率为100 W时,WHAZ90°为166.9 μm,WHAZ0°为57.4 μm,但烧蚀深度只有327.9 μm,沟槽截面形貌较好。图5c中,当激光功率为300 W时,存在纤维暴露(碳纤维层铺设方向为0°);而图5d中,激光功率增大为400 W时,深度增加缓慢,热影响区快速增加,且存在更明显的纤维脆化现象(碳纤维层铺设方向为90°),出现纤维暴露、拉出现象(碳纤维层铺设方向为0°)。这是因为沟槽截面V字形变窄,导致熔渣排除困难,向沟槽侧壁面内部传递的能量增加。因此,当其他参数保持不变,激光功率为300 W时,获得沟槽截面加工质量较好。

(a)激光功率100 W (b)激光功率200 W

(a)热影响区随激光功率的变化

2.2 水射流压力对沟槽表面形貌的影响

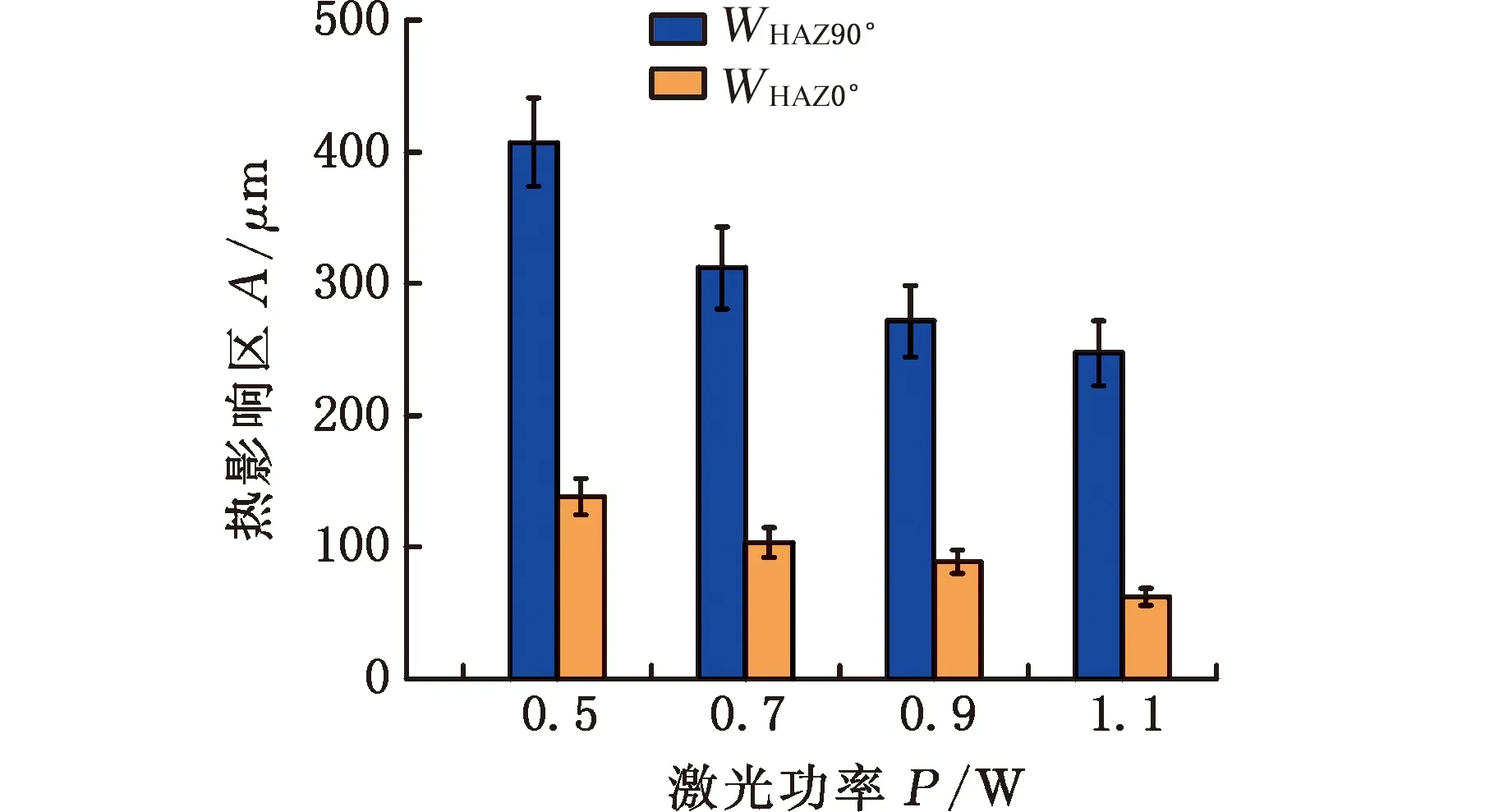

图7所示为不同水射流压力对沟槽截面形貌的影响。图8是不同水射流压力与沟槽截面几何形貌和热影响区变化的趋势图。激光功率为300 W,激光重复频率为4 kHz,进给速度为0.2 mm/s,水射流压力依次为0.5 MPa、0.7 MPa、0.9 MPa和1.1 MPa,进行单次划槽。可以看出,当其他参数保持不变的情况下,随着水射流压力的增加,WHAZ90°和WHAZ0°均逐渐减小,烧蚀宽度逐渐增大,烧蚀深度先增大,水射流压力为0.7 MPa时烧蚀深度达到最大,之后再减小,原因如下:图7a是水射流压力为0.5 MPa的沟槽截面,此时水射流的冷却效果远小于CFRP吸收的激光能量,且水射流不足以将熔渣冲走,导致热影响区较大,存在较明显的纤维脆化和纤维暴露现象。随着水射流压力的增加,水射流的冲刷清除、冷却效果增强,CFRP材料吸收激光能量所产生的熔渣可以通过水射流及时去除,熔渣不会妨碍激光向下传输以及CFRP材料对激光能量的吸收,因此,烧蚀深度增加,热影响区降低。水射流压力为0.7 MPa时沟槽截面加工质量较好;当水射流压力超过0.9 MPa后,水射流水束稳定性开始变差,传输到CFRP材料的激光能量降低,且随着水射流压力的增加,水射流的冷却效果加强,单位时间内带走的能量更多。同时沟槽上表面的环氧树脂基体更容易受热分解,水射流对沟槽上表面的冲蚀作用越明显,导致烧蚀深度降低,烧蚀宽度增大,进而热影响区明显降低。因此,当其他参数保持不变,水射流压力为0.7 MPa时,获得的沟槽截面加工质量较好。

(a)水射流压力 0.5 MPa (b)水射流压力0.7 MPa

(a)热影响区随水射流压力的变化

2.3 进给速度对沟槽表面形貌的影响

图9所示为不同进给速度对沟槽截面形貌的作用效果。图10是不同进给速度与沟槽截面几何形貌和热影响区变化趋势图。当激光功率为300 W,激光重复频率为4 kHz,水射流压力为0.7 MPa时,进给速度依次为0.1 mm/s、0.2 mm/s、0.3 mm/s和0.4 mm/s,进行单次划槽。可以看出,其他参数保持不变的情况下,随着进给速度的增加,烧蚀深度、烧蚀宽度均降低,WHAZ90°逐渐减小,WHAZ0°逐渐增大。其原因如下:当切割CFRP的进给速度增加时,激光辐射在同一区域的脉冲数量减少,单位面积内CFRP材料吸收的激光脉冲能量减少,因此,烧蚀深度、烧蚀宽度和WHAZ90°均减小。当进给速度大于0.2 mm/s后,单位面积内CFRP材料吸收的激光脉冲能量成倍减少,烧蚀深度快速下降。图9a所示是进给速度为0.1 mm/s的沟槽截面,图9b所示是进给速度为0.2 mm/s的沟槽截面,当速度为0.1 mm/s时,材料能吸收足够的激光能量达到去除阈值,使得烧蚀宽度较大,进给速度为0.1 mm/s和0.2 mm/s时宽度相差较大,WHAZ90°和WHAZ0°均变化不大。随着速度的增加,图9c和图9d中碳纤维吸收的能量减少,均存在明显的纤维拉出现象,WHAZ0°增大,且图9c中第五层碳纤维层有少量碳纤维未被切断。因此,当其他参数保持不变,进给速度为0.2 mm/s时,获得的沟槽截面加工质量较好。

(a)进给速度0.1 mm/s (b)进给速度0.2 mm/s

(a)热影响区随进给速度的变化

2.4 激光重复频率对沟槽表面形貌的影响

图11所示为不同激光重复频率对沟槽截面形貌的作用效果。图12是激光重复频率与沟槽截面几何形貌和热影响区变化的趋势图。当激光功率为300 W,进给速度为0.2 mm/s,水射流压力为0.7 MPa时,激光重复频率依次为3 kHz、4 kHz、5 kHz和6 kHz,进行单次划槽。可以看出,当其他参数保持不变时,随着激光重复频率的增加,烧蚀宽度降低,烧蚀深度快速降低,WHAZ90°和WHAZ0°均先降低,之后再增加。可以发现图11a中WHAZ0°较大,图11c中第五层碳纤维层有少量碳纤维未被切割断,图11d中第五层碳纤维层有大量碳纤维未被切割断,妨碍激光向下传输。其原因如下:当激光功率一定时,随着激光重复频率的增加,单个激光脉冲能量显著降低;若激光重复频率大于6 kHz,每个激光脉冲的去除能力很弱,有大量碳纤维未被切断,妨碍激光向下传输,烧蚀深度和烧蚀宽度都降低。此外,当激光重复频率为3 kHz时,单脉冲能量较大,激光脉冲占空比较小,材料热影响区较大;随着激光重复频率增加,热影响区稍微降低;当重复频率增大到6 kHz时,激光脉冲占空比较大,不利于材料散热,导致更多的热量向沟槽内部传输,造成热影响区变大。因此,当其他参数保持不变,激光重复频率为4 kHz时,获得的沟槽截面加工质量较好。

(a)激光重复频率3 kHz (b)激光重复频率4 kHz

(a)热影响区随激光重复频率的变化

3 沟槽截面形貌演变和热影响区形成机理

图13所示为工艺参数组合:激光功率300 W、激光重复频率4 kHz、进给速度0.2 mm/s和射流压力0.9 MPa,进行单次划槽的截面二维形貌。可以看出沟槽截面去除区呈V字形,热影响区呈锯齿形状,无明显的分层现象,在靠近沟槽(碳纤维层铺设方向为0°)区域易发生纤维暴露、拉出现象;在靠近沟槽(碳纤维层铺设方向为90°)区域易发生纤维脆化现象。

图13 水导激光加工CFRP的沟槽截面形貌

沟槽截面去除区呈V字形的原因可能有两个:一方面由于水导激光加工过程中激光与水射流耦合后,虽然形成的水束光纤是以多模激光形式存在的,能量由高斯分布转变为平顶分布,但水束光纤轴心区域的能量密度仍然大于周边区域的能量密度,与水束光纤中心接触的材料会比边缘的材料先达到去除阈值,材料吸收激光能量熔融或气化,熔融物被水射流冲走,形成上宽下窄的V字形沟槽截面[16-18];另一方面根据流体力学的原理,在水射流中越靠近中心处静压力越大,越靠近周边区域静压力越小,当水射流垂直射向工件表面时,位于水射流中心的熔融物会由于较大静压力首先被水冲走,从而造成水射流中心处切缝深度最大,随着水射流周边区域静压力的减小,切缝深度随之越小的现象,同样会形成V字形沟槽截面[19-20]。

热影响区呈锯齿形状的原因如下:由于碳纤维传热系数的各向异性,碳纤维热量总是优先沿着纤维轴向(碳纤维层铺设方向为90°)传递。奇数层碳纤维(碳纤维层铺设方向为90°)更容易受热,热影响区较大,易出现纤维脆化现象;偶数层碳纤维(碳纤维层铺设方向为0°)主要是树脂和碳纤维之间的层间传热,热影响区较小,沟槽侧壁面附近的树脂比碳纤维更容易熔融或气化,熔融物被高速水射流冲走,沟槽侧壁面碳纤维之间的结合强度较低,更容易发生碳纤维裸露、拉出现象。因此,奇数层碳纤维的热影响区相对于偶数层碳纤维的热影响区变宽,最终沟槽截面热影响区呈锯齿形状。

为了进一步了解沟槽截面形貌和热影响区的变化过程,建立了水导激光加工CFRP的去除机理,如图14所示。如图14a所示,去除第一层碳纤维时烧蚀深度较低,在这种情况下激光的传播不会受到影响,沟槽截面去除区和热影响区都呈V字形。如图14b所示,随着烧蚀深度的增加,由于水射流与沟槽侧面反射,激光的传播也会受到一定程度的影响;去除第二层碳纤维时,由于碳纤维的铺设方向和传热方式不同,第二层碳纤维热影响区较第一层小,此时,沟槽截面去除区和热影响区都呈V字形。如图14c所示,由于碳纤维传热系数的各向异性,相比第一层和第三层碳纤维,第二层碳纤维热影响区较小,第二层碳纤维易出现纤维暴露、拉出现象,此时,沟槽截面去除区呈V字形,热影响区逐渐呈锯齿形状。如图14d所示,随着烧蚀深度进一步增加,水射流和激光的传播都受到明显的影响,沟槽底部的熔融物难以被高速水射流冲走,更多的热量向沟槽内部传输,热影响区变大,沟槽截面去除区呈V字形,随着烧蚀深度增加,沟槽截面侧壁锥度θT逐渐变大,热影响区最终呈锯齿形状,且奇数层热影响区明显宽于相邻偶数层热影响区。之后的碳纤维层铺设方向相同,去除机理一致。

(a) (b)

4 结论

(1)在水导激光切割CFRP过程中,在其他参数不变的情况下,随着激光功率的增加,沟槽截面深度、宽度和热影响区均逐渐增大,且激光功率对沟槽烧蚀深度和热影响区的影响最大。随着水射流压力的增加,沟槽截面烧蚀深度先增大后减小,烧蚀宽度逐渐增大,热影响区逐渐减小,且水射流压力对沟槽烧蚀宽度的影响最大。随着进给速度的增加,沟槽截面深度和宽度逐渐减小,铺设方向为90°的碳纤维热影响区变化不明显,但铺设方向为0°的碳纤维热影响区先缓慢减小后快速增大。随着激光重复频率的增大,烧蚀深度和烧蚀宽度逐渐减小,热影响区先减小后增大。

(2)当激光功率300 W、激光重复频率4 kHz、进给速度0.2 mm/s和射流压力0.7 MPa时,得到的沟槽截面形貌,其沟槽截面烧蚀深度为772.8 μm,烧蚀宽度为894.7 μm,铺设方向为90°的碳纤维热影响区为326.5 μm及铺设方向为0°的碳纤维热影响区为102.4 μm。

(3)沟槽截面去除区呈V字形,热影响区呈锯齿形状,当激光功率较低时基本无热影响区,随着激光功率的增大,水导激光切割CFRP不可避免地产生热影响区,在靠近沟槽(碳纤维层铺设方向为0°)区域易出现纤维暴露、拉出现象,碳纤维层铺设方向为90°区域易出现纤维脆化现象。