微织构车刀椭圆超声辅助切削加工性能研究

2023-02-20张硕邹平方锐周亮

张 硕 邹 平 方 锐 周 亮

东北大学机械工程与自动化学院,沈阳,110819

0 引言

随着制造行业的发展,各种难切削材料相继出现,克服较差的切削环境,提高工件表面质量、加工效率及刀具耐磨性一直是制造加工领域的重要目标。传统的金属加工方法使刀具与工件密切接触,长时间的切削过程会产生较高温度,严重影响刀具寿命与表面质量[1]。为了提高切削性能,延长刀具寿命,MORIWAKI等[2]提出了超声椭圆振动切削技术;SHAMOTO等[3]对椭圆超声振动切削过程进行了研究,发现该方法除了断续切削的特性外,还具有刀-屑瞬时摩擦力反转特性,可以大幅减小切削力、改善加工工件表面质量,同时还可以抑制加工颤振,进一步提高切削加工性能[4-5]。除此之外,微织构刀具也被证明可以有效降低切削温度并提高刀具寿命[6]。OBIKAWA等[7]改变刀具表面织构类型,通过对比实验证明平行型和方点型的微织构可以有效提高刀具表面润滑效果,减少刀具磨损。潘晨等[8]发现微织构刀具会改善工件的表面残余应力,提高工件耐磨损与耐疲劳特性。苏永生等[9]研究了织构化表面对金刚石高速切削钛合金过程的影响,发现在干切削条件下减磨效果明显,并且可以减小切削力。LIU等[10]利用硬质合金刀具加工陶瓷,并研究了微织构尺寸对切削性能的影响,发现当微织构宽度为75 μm、间距为100μm时可以获得最佳刀具耐磨性以及工件表面质量。

无论是微织构刀具还是超声切削技术均已被证明可以有效提高刀具切削性能,已有少部分学者将这两种技术结合研究其可靠性[10]。何宇等[11]在椭圆超声辅助车削过程中应用了微织构刀具,分析了织构形状对切削性能的影响,证明了该技术的优势。唐军等[12]将微织构刀具应用于纵扭复合超声铣削过程,分析了切削参数对工件表面粗糙度、残余应力的影响规律,结果表明微织构超声铣削可以改善工件表面完整性。

目前对椭圆超声辅助车削与微织构刀具结合的技术研究仍然较少,而且仅限于证明该技术的优势,并没有进一步研究织构参数与超声切削之间的关联性,因此研究织构参数对椭圆超声辅助切削性能的影响仍然具有重要意义。本文利用光纤激光在车刀前刀面靠近主切削刃位置加工微织构,将微织构应用于超声切削过程中,首先分析其相对于其他切削方式的优势,然后研究织构角度与参数对刀具磨损的影响。

1 椭圆超声辅助切削运动机理

椭圆超声辅助切削又称超声椭圆振动切削(ultrasonic elliptical vibration cutting,UEVC),是一种精密加工方式,利用超声产生高频振动,将该振动作用于刀尖运动方向上,在刀尖处产生类似于椭圆形状的运动轨迹,根据刀具在振动过程中前刀面与工件是否产生分离现象,将加工方式分为分离型和不分离型切削[13]。根据之前研究发现,不分离型振动切削可以在提高切削效率的同时一定程度上保留超声振动切削的优势,因此以不分离型椭圆超声辅助切削为基础,在进给方向与切深方向施加超声振动,刀尖运动方程为

(1)

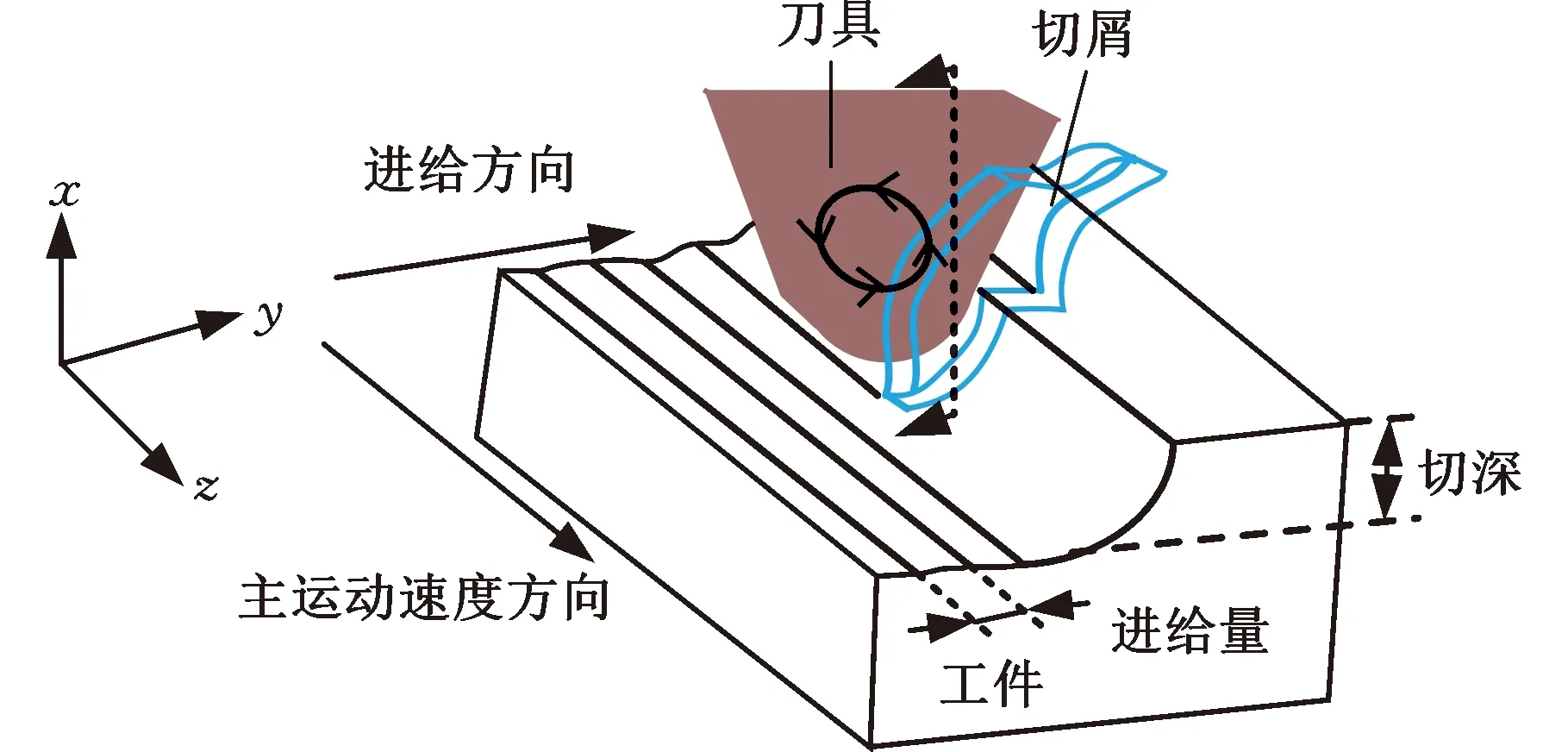

其中,x、y、z分别为切深方向、进给方向与主运动方向,f为超声振动频率,fr为进给量,B1、B2为刀尖振幅,φ为两个振动方向的相位差,v为主运动速度。刀具切削原理与刀尖运动轨迹如图1、图2所示。

图1 超声椭圆切削原理

图2 刀尖运动轨迹

2 微织构刀具的制备

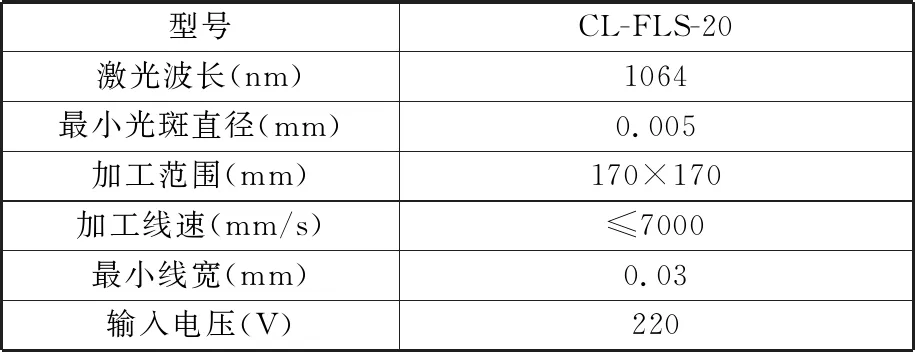

基于光纤激光设备在刀具表面加工微织构,加工装置如图3所示,光纤激光器性能参数见表1。

图3 激光加工实验装置

表1 激光加工参数

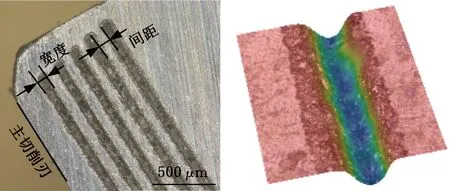

刀具材料选择YG6无涂层硬质合金车刀,通过计算机绘制织构形状与尺寸,调整车刀与聚焦透镜位置,将微织构加工在车刀主切削刃附近。利用超景深显微镜观察加工后的刀具表面形貌,如图4所示。

图4 激光加工刀具表面织构的形貌

3 实验方案与结果

3.1 实验方案

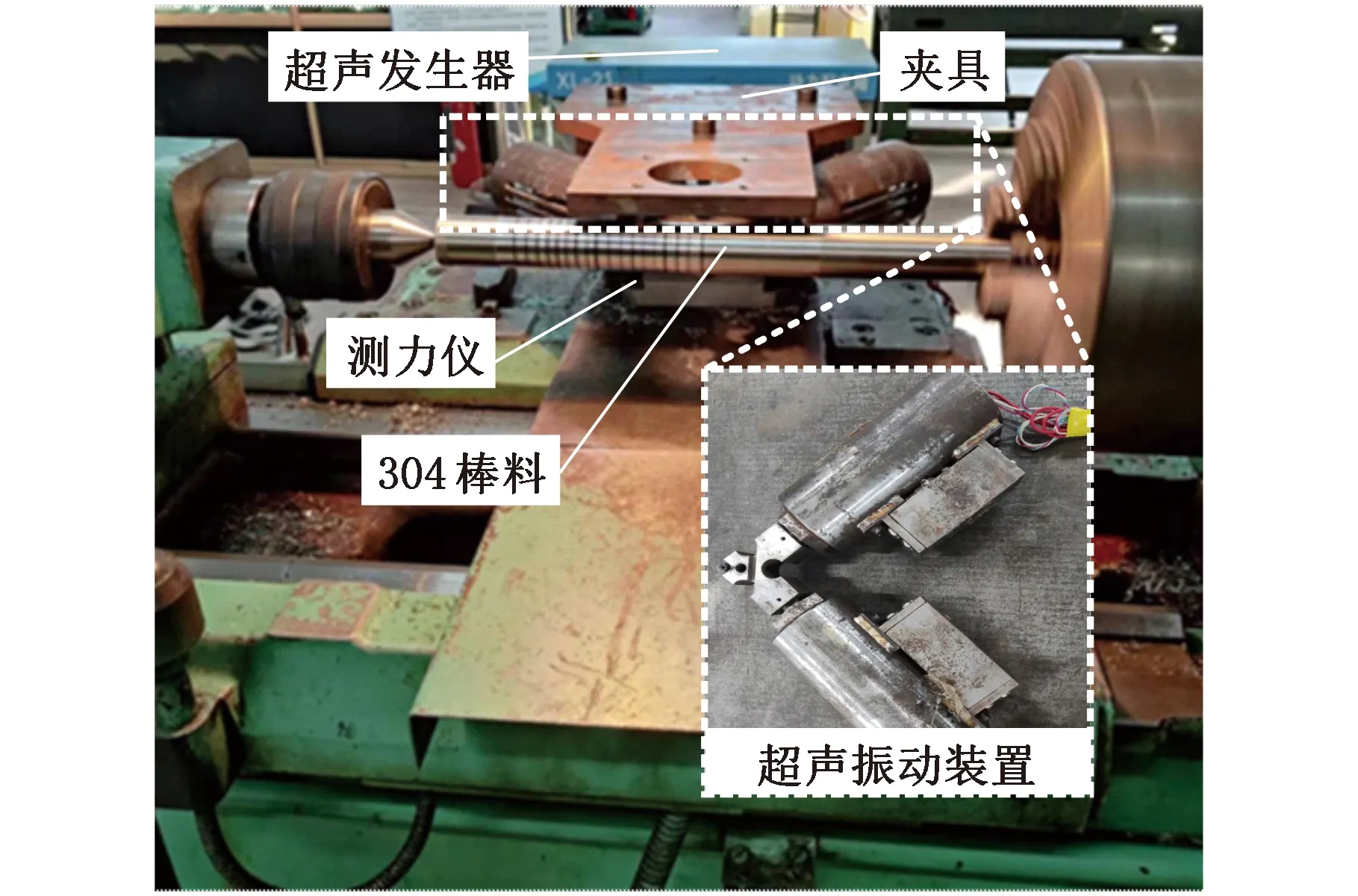

椭圆超声辅助微织构车削304不锈钢的实验在CA6140车床上进行,选择YG6无涂层硬质合金刀具,采用实验室现有超声电源对超声振动辅助机构进行激励,实现不分离型椭圆超声辅助切削。实验过程中所选择的切削参数与超声参数均固定,其中切削速度为1 m/s、切削深度为0.2 mm、进给量为0.12 mm/r、超声频率为20 kHz、超声振幅为8 μm、相位差为90°,实验在干切削条件下进行。为了便于表述,定义无织构刀具条件下的传统切削为CC、微织构刀具条件下的传统切削为CC-T、无织构刀具条件下的超声切削为UEVC、微织构刀具条件下的超声切削(微织构车刀椭圆超声辅助切削)为UEVC-T,不同切削方式下的微织构与主切削刃夹角为0°、宽度为70 μm、间距为90 μm,由于刀具表面微织构对切削性能产生影响主要是通过减小刀屑接触面积,故织构深度的改变不会影响刀屑接触面积,所以固定织构深度为50 μm,超声车削实验现场如图5所示。

图5 超声车削实验现场

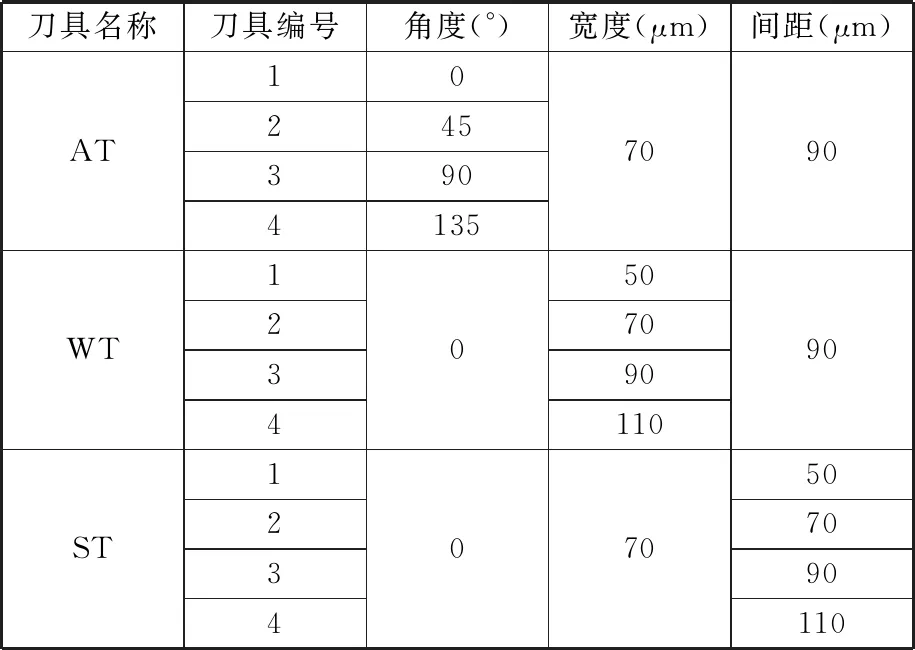

切削过程中首先分析切削方式(CC、CC-T、UEVC、UEVC-T)对切削力、表面质量及刀具磨损的影响,证明超声切削与微织构刀具技术相结合的合理性,然后在此基础上设计表2所示的单因素实验方案研究刀具表面织构与主切削刃角度、织构宽度与间距对刀具磨损的影响,由于本文应用的椭圆超声辅助切削为进给方向与切深方向振动,后刀面与待加工表面周期分离,前刀面与工件持续接触,故将微织构添加在刀具前刀面,考虑刀具磨损时主要以前刀面磨损面积为标准。

表2 微织构刀具参数

3.2 切削方式对刀具切削性能的影响

图6所示为不同切削方式在车削平稳阶段对应的切削力曲线,对四种不同切削方式的切削力分别求取平均值,图6a~图6d的主切削力分别为48.68 N、41.37 N、24.44 N和20.29 N,进给力分别为25.99 N、24.33 N、9.53 N与8.70 N,相比CC,CC-T、UEVC和UEVC-T主切削力分别减小17.66%、49.79%和58.32%,进给力分别减小6.39%、63.33%和66.53%。对比发现,超声振动的置入可以改变刀具与工件的相对运动状态,改变切削厚度和瞬时摩擦力方向,进而大幅减小切削力,而微织构刀具同样也可以通过减小刀-屑接触面积来减小切削力,尽管与超声振动条件下相比减幅并不大,但仍有一定效果。

(a)CC

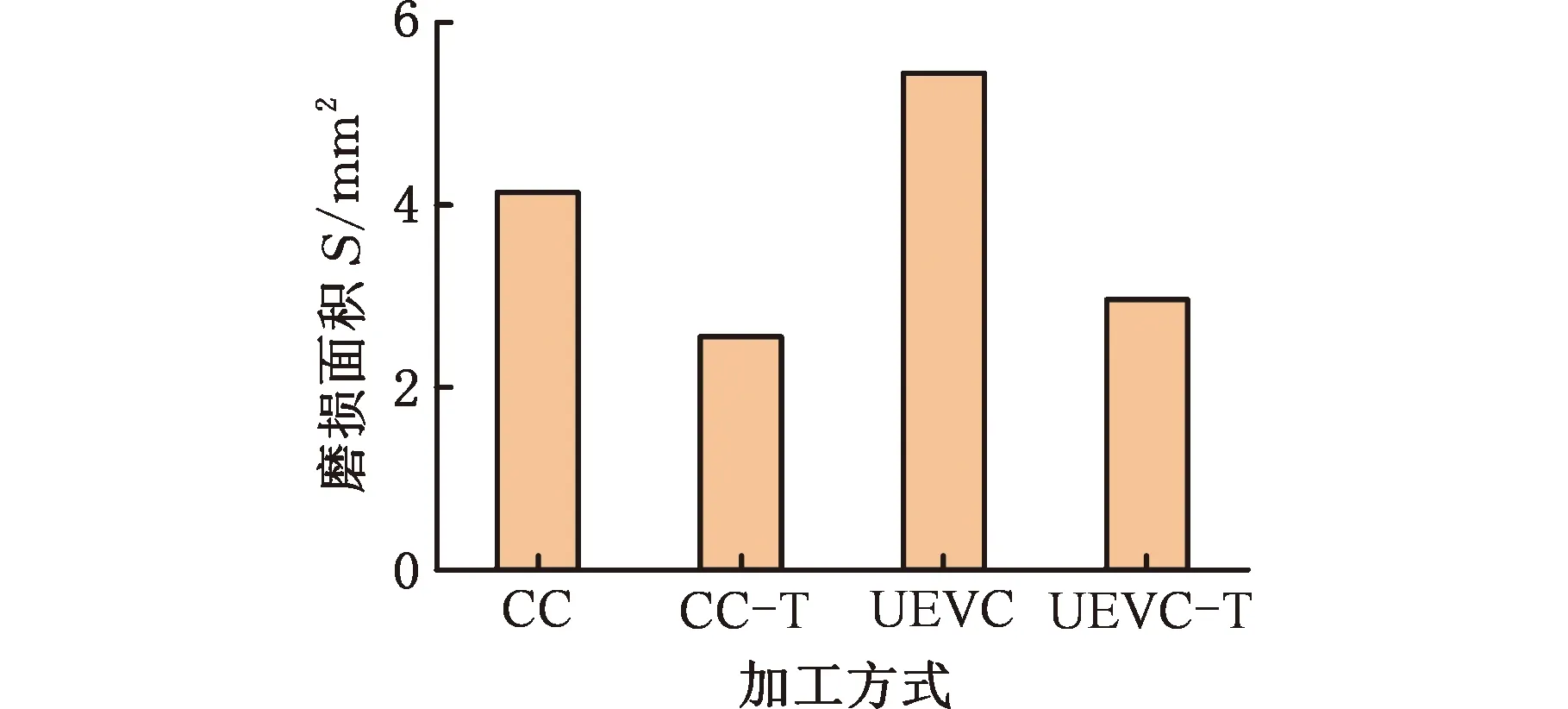

结合图7、图8分析不同切削方式下的刀具磨损,对比可以发现四种刀具的刀尖附近均出现了不同程度的磨损,UEVC条件下的刀具磨损最严重,而且出现了较大面积的崩刃现象,主要是由于不分离型椭圆振动辅助切削不利于散热,并且进给与切深方向的振动使前刀面容易产生疲劳从而加剧磨损,而在应用微织构刀具的条件下,刀具表面的磨损面积明显减小,这是由于微织构的置入可以改变刀具与切屑之间的直接接触面积,并且具有一定深度的凹槽可以增大散热面积,同时起到收集碎屑的作用,降低碎屑在刀屑接触区进一步作用产生的磨粒磨损而划伤刀具与工件。

(a)CC (b)CC-T

图8 不同切削方式下的刀具磨损面积

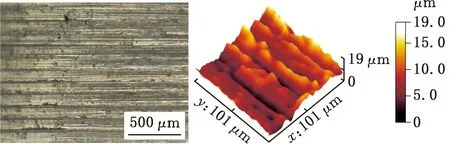

图9所示为四种切削方式下的表面形貌,左侧为二维形貌,右侧为三维表面形貌。图9a~图9d的粗糙度Sa分别为3.664 μm、2.491 μm、2.290 μm和2.248 μm。相比传统切削,其他三种切削方式表面粗糙度分别降低32.01%、37.5%和38.65%,而且观察可以发现,传统切削条件下会出现明显的走刀痕迹,无织构刀具切削条件下会出现划痕与凹坑,这是由于刀具磨损导致,而椭圆超声辅助加工后的表面较为规整,呈现“鱼鳞纹”形状的表面,这是由刀具轨迹交叉导致的,由此可见相比其他三种切削方式,微织构车刀椭圆振动辅助切削可以进一步改善工件表面质量。

(a)CC

3.3 微织构参数对前刀面磨损的影响

根据上一节分析,微织构刀具可以在保留UEVC切削性能的同时减少刀具磨损,而且抗磨损效果较好,因此在UEVC条件下进一步研究织构参数对刀具磨损的影响,优化微织构尺寸参数。图7d中刀具的织构宽度、间距分别为70 μm和90 μm,且该刀具是在UEVC条件下完成切削,所以图10中不再赘述。

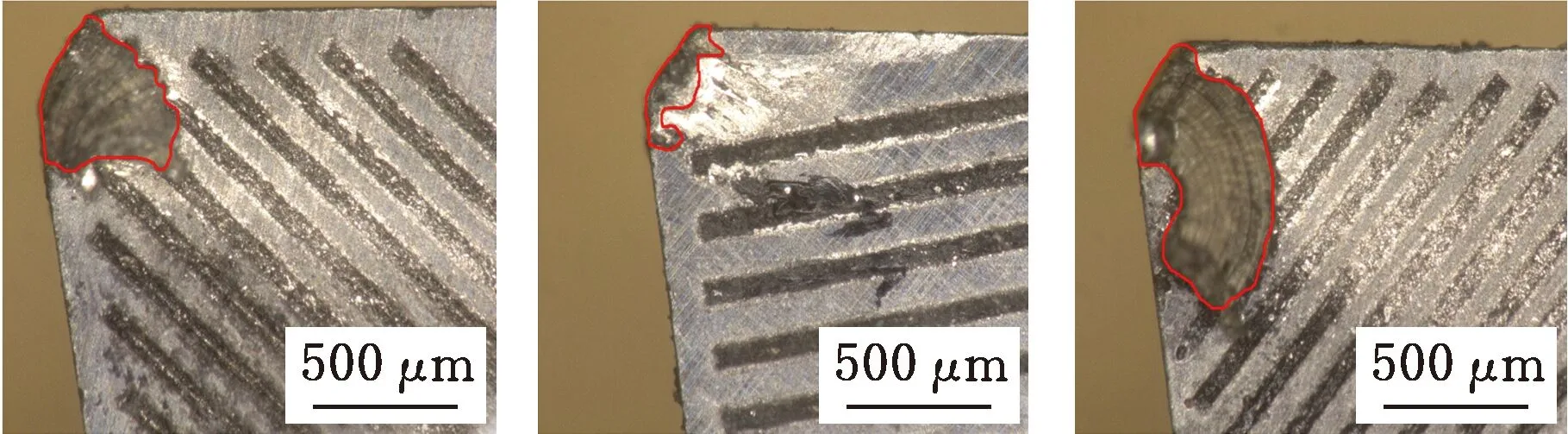

图10a~图10c与图7d所示为四种角度织构刀具的表面磨损形貌,图11所示为磨损面积,对比发现,当织构与主切削刃夹角为0°和90°时刀尖磨损较小,而与主切削刃成45°与135°角的织构刀具磨损较为严重,观察黏结趋势,其中45°微织构与流屑方向几乎平行,变相增大了刀屑接触面积,而135°微织构与流屑方向近似垂直,使织构边缘对切屑产生二次切削,容易破坏微织构的完整性,导致磨损加剧。0°与90°织构刀具与切屑流动方向存在一定角度,削弱织构二次切削现象的同时可以发挥织构优势,所以磨损较小,0°织构磨损最小,在此基础上研究织构参数对刀具磨损的影响。

(a)45° (b)90° (c)135°

图11 不同织构参数下的刀具磨损面积

结合图10d~图10f与图7d发现,织构宽度与间距对刀具磨损存在一定影响,其中宽度为70 μm时刀具磨损较小,这是由于宽度过小,织构优势无法体现出来,甚至出现刀具强度降低,前刀面刀尖处甚至出现基体材料脱落现象,而过大的宽度会降低刀尖强度,并产生织构二次切削现象,加剧刀具的磨损。同理,观察图10g~图10i发现,间距对刀具磨损也存在一定的影响,间距过小会降低刀尖强度,间距过大织构减磨效果不明显。综合分析当织构平行于主切削刃、宽度为70 μm、间距为70 μm时,刀具切削性能最好。

4 结论

(1)不分离型UEVC可以大幅减小切削力,并提高被加工工件的表面质量,但由于振动原因前刀面与工件反复摩擦并连续接触,导致刀具前刀面产生疲劳磨损,缩短刀具寿命。

(2)UEVC-T可以在保留超声切削性能的同时减小刀具磨损,提高刀具耐用度,而且微织构可以收集碎屑,防止碎屑对刀具与工件表面产生二次划伤。

(3)合适的微织构角度与尺寸可以改善UEVC-T条件下的前刀面磨损情况,但过大或过小的织构尺寸会减弱微织构刀具的优势,降低刀具强度,造成织构边缘与切屑产生二次切削现象,当织构与主切削刃夹角为0°,且织构宽度为70 μm、间距为70 μm时,刀具抗磨损效果最好。