某空分冷箱铝镁合金压力管道的DR检测

2023-02-18李婧琳黄焕东钱盛杰沈正祥

李婧琳 黄焕东 王 杜 钱盛杰 沈正祥

(宁波市特种设备检验研究院 宁波 315000)

铝镁合金压力管道广泛应用于我国沿海地区的化工厂空分冷箱内,其材质为LF2/LF2-M。而空分设备的安全运行时间取决于压力管道对接焊缝的焊接质量。在其制造过程中,常规目视检查和表面检测无法查出焊缝内部缺陷,给空分冷箱的安全使用埋下了隐患。目前,压力管道焊缝内部缺陷检测主要使用X射线检测技术,其中数字射线检测技术DR(Digital Radiography)能在曝光量较低的条件下,直接获取优质的检测图像[1],且兼具较高的安全性和工作效率,目前得到了越来越广泛的应用。NB/T 47013.11—2015《承压设备无损检测 第11部分:X射线数字成像检测》中,并未明确给出针对对接焊缝检测的技术要求[2-3]。在实际检测中,如何保证设备合理使用、确保检验工作进展顺利,如何处理铝镁合金焊缝与常规碳钢焊缝在检测时的射线检测工艺参数不同等问题相关研究却很少。

1 数字射线DR检测技术介绍

近年来,DR成像检测成了一种比较成熟的数字成像技术,采用X射线对数字成像板进行曝光,通过采集转换为数字信号转化到计算机中,数字信号被计算机重建为可视影像,实现在显示器上显示、观察和评定[3-4]。X射线具有穿透性和衰减性,当X射线通过数字探测器时,就能直接获取被显示和记录的数字图像,DR检测原理示意如图1所示[5]。检测时,X射线透照过被检物体后,其强度发生变化,数字探测器将接收到的衰减射线光子转换为电子,电路读取电子后进行数字化处理,然后将信号数据发送至计算机系统形成可显示、存储和分析处理的图像,从而实现图像的数字化[6]。

图1 DR检测原理示意图

DR成像技术的核心部分是平板探测器,非晶硅平板探测器是目前市场上应用最为广泛的探测器之一,如图2所示,它主要由荧光材料碘化铯(CsI)或硫氧化钆(Gd2O2S)等作为闪烁涂层与非晶硅半导体阵列组成,其工作过程是闪烁体涂层将X射线能量转换成可见光,然后经非晶硅半导体阵列将可见光转换成电信号[7]。

图2 平板探测器工作原理示意图

由上述DR检测成像原理可知,DR成像与传统胶片成像在图像形成上的原理基本一致,区别在于接受辐射信号的受体不同以及后续处理信号的方式不同;DR技术在维持了获取高质量图像的基础上,实现了检测数据的数字化,因此更有利于检测结果的分析、处理和保存。

2 实验过程

2.1 检测对象特点分析

DR检测对象为某空分冷箱内59条铝镁合金材质的压力管道共计186道对接接头,采用氩弧焊焊接成形。压力管道材质为LF2、LF2-M、H112等,管道公称直径范围为50~630 mm,壁厚为3~14 mm。相对于钢质管道而言,铝镁合金的吸收系数较小,同等条件下所需的透照能量较小。对铝镁合金管与奥氏体不锈钢管焊接接头进行射线透照时,DR检测可以克服常规胶片照相透照宽容度小的缺点,实现较高的检测灵敏度[8]。此外受空分冷箱内作业空间的限制,有时焦距无法满足标准要求,需要调整透照参数以实现较好的缺陷检出率。

2.2 检测设备器材

X射线机型号为SMART EV0225DS,见图3,可用于内径大于12 mm的各种管材,其最大管电压为225 kV,管电流为4 mA,有效焦点尺寸为2 mm×2 mm。

图3 SMART EV0225DS X射线机及数字探测器

数字探测器为VDR-RX型面阵列探测器,探测器尺寸为222 mm×222 mm,像素尺寸为127 μm。

2.3 检测工艺设置

检测技术等级为AB级,根据管道直径不同透照方式为双壁双影或双壁单影。根据现场透照区情况,选择合适的透照工艺参数以达到灵敏度、分辨率和归一化信噪比均能满足NB/T 47013.11—2015标准要求,本项目中的管道公称直径范围为50~630 mm,壁厚为3~14 mm。经现场工艺条件的设置,采用如下的工艺参数即可满足上述管道的检测:管电压范围为45~75 kV,管电流为0.20~0.25 mA,曝光时间为0.5~1.2 s,焦距为300~760 mm。

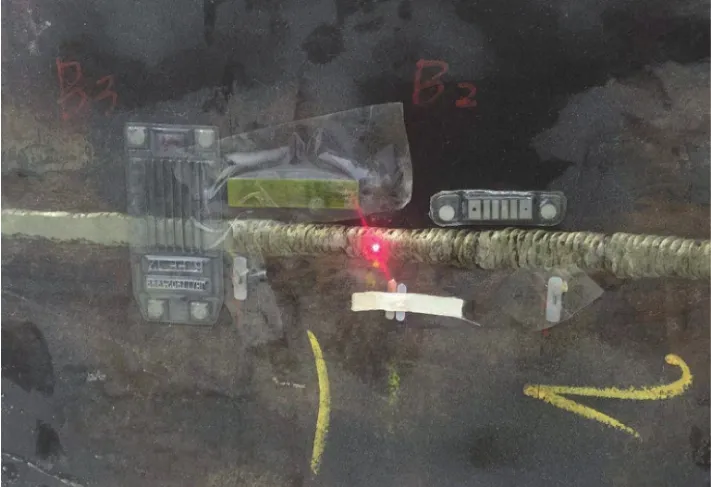

铝镁合金压力管道的透照方式分为双壁单影和双壁双影2种。当双壁单影透照时,像质计置于探测器一侧,并将铅字F放置在适当的位置做标记。当双壁双影透照时,像质计置于X射线机一侧。铝镁合金压力管道检测时,像质计采用铝基像质计,不能采用常用的钢制像质计,单丝线型像质计应横跨焊缝放置,并且细丝在外侧,双线型像质计放置在母材上,细丝朝外侧摆放。同时,用试块Ⅱ型对比试块测量缺陷自身高度。实际布置见图4。

图4 像质计和对比试块布置(双壁双影)

NB/T 47013.11—2015标准要求铝及其合金采用AB级检测时,归一化信噪比SNRn大于100,可以通过测量信噪比SNRm按照式(1)进行计算。

式中:

P——探测器像素大小,μm;

SNRm——测量信噪比。

测量信噪比SNRm与曝光量成正比,当管电流一定时,曝光量正比于曝光时间,曝光量越大,曝光时间越长,因此适当的延长曝光时间,可提升信噪比。

射线机可发射激光模拟射线路径,见图5。进行倾斜透照成像时,影像的2个半圆间距控制在1个焊缝宽度左右。

图5 激光模拟射线路径

本文采用面阵列探测器,因此需要选择合适的采集帧周期、增益和管电流来控制曝光量。笔者在实验室的条件下完成2个模板的帧周期和增益(1s-0.5pf和1s-1pf),基本可满足常规检测。

X射线训机完成后,设置好电压、电流值及曝光时间,开始图像初步采集。完成图像初步采集后,检查图像灰度、归一化信噪比、灵敏度、分辨率等参数是否均符合标准要求。通过调节管电压、管电流、曝光时间、焦距等工艺参数,直至图像的各项指标均达标后开始检测。

2.4 检测结果分析及焊接工艺改进建议

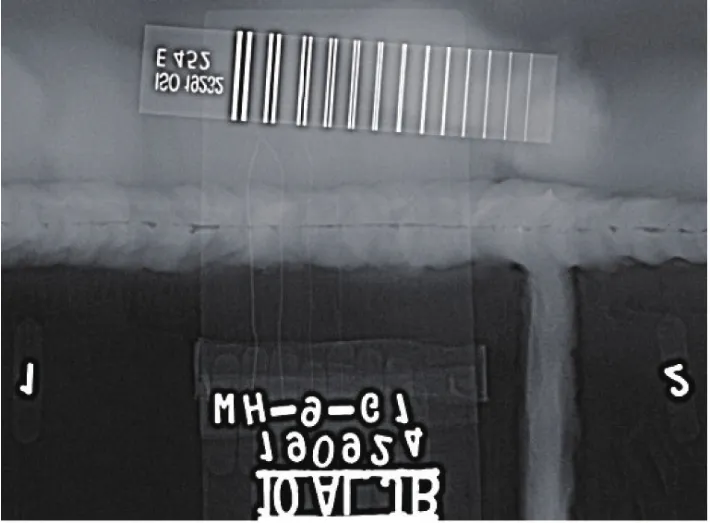

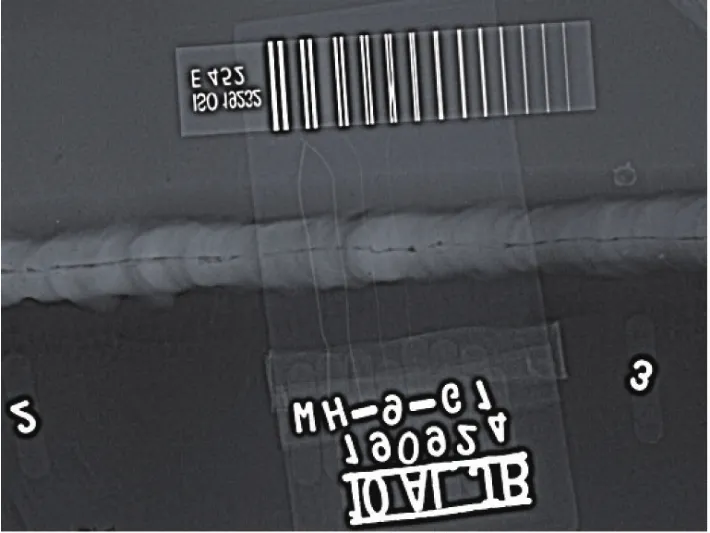

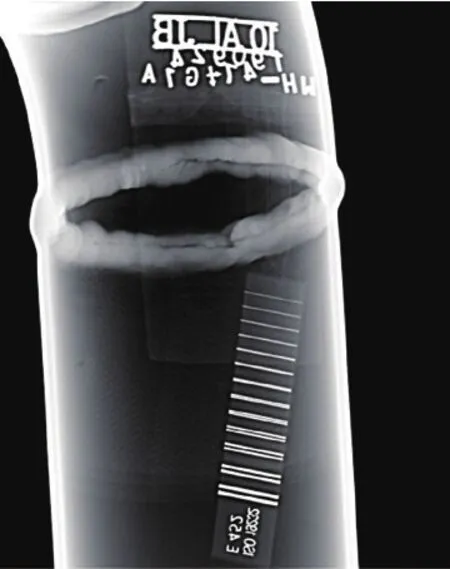

186道对接接头DR结果评定为Ⅳ级的缺陷有73处,其中未焊透缺陷占Ⅳ级缺陷总数的70%以上,见图6~图8,其他的主要为条形和圆形气孔缺陷,见图9,有少量未熔合和深孔缺陷。

图6 未焊透

图7 未焊透

图8 未焊透

图9 气孔

结合焊接工艺和材料性质,分析未焊透缺陷产生的可能原因如下:1)铝合金的导热系数较大,冷却速度和熔池的一次结晶速度快,而铝镁合金管件的焊接质量很大程度上取决于焊件组质量和施焊位置。当组对间隙太小、钝边过大、坡口角度太小及错边量超标等问题出现时,很容易在立焊和仰焊位置形成根部未焊透[9]。2)空分管道大部分是弯头,其厚度大于直管段的厚度,虽然经厚度过渡,但两边的单位体积仍然不同,导热量和散热量也有所差异,如果不注意调整焊松和焊丝位置的角度,极易产生单边根部未焊透。3)焊件的焊前的表面处理也是直接影响焊接质量的因素之一,焊件表面氧化膜清除不彻底,存有油污等杂质,就会导致焊接电流小、电弧过长、速度过快,从而使得焊接的熔化温度不够,造成根部未焊透。

因此空分冷箱中铝镁合金压力管道制定焊接工艺时应重点防范根部未焊透缺陷,根据铝镁合金材质的特性以及现场焊接中可能遇到的问题,采取适当提高焊接线能量、降低焊接速度、适当增大焊接坡口间隙、减小钝边高度、控制焊丝的角度等措施来保证焊缝金属填主满焊缝根部区域。

3 结论

通过对某企业空分冷箱内的压力管道开展DR数字射线成像检测,得到如下结论:

1)空分冷箱铝镁合金压力管道对接接头采用DR检测可以获得较好的检测效果,图像灵敏度高、对比度高、分辨率也能达到NB/T 47013.11—2015标准要求;

2)本次DR检测发现铝镁合金压力管道缺陷主要为未焊透缺陷,通过对焊接工艺和材料性质进行分析,给出了未焊透缺陷产生的可能原因,并给出了相应的焊接工艺改进建议。