非实例化标准件消耗式装配工艺设计技术研究*

2023-02-18邓海洲王大涛贾晓亮刘明星宋洪鹏

邓海洲,王大涛,王 良,贾晓亮,刘明星,宋洪鹏

(1.中航沈飞民用飞机有限责任公司,沈阳 110000;2.航空工业信息技术中心,北京 100028)

消耗式工艺设计通常是指在MBD 装配数据源基础上,在飞机工艺设计过程中对零件、标准件等主要数据元素的分配属性及状态进行标识和记录,确保数据分配准确、完整、可追溯,从而有效地避免数据错误、漏分配的一种装配工艺设计方法。航空标准件是现代飞机的基本组成部分,通常占飞机零件数量的60%~90%。在飞机的设计过程中,大量使用标准件,这给飞机的设计、制造和装配带来很大的便利[1],但对于飞机装配而言,如何将大量的零组件、标准件正确且完整地装配至飞机上,一直是工艺规划及设计过程研究的关键技术之一。为实现飞机装配数据的完整性和准确性,消耗式工艺技术逐渐在工艺规划及设计过程中应用发展[2]。

DELMIA 软件是达索公司的一款可针对飞机装配中的工艺设计及按其设计要求进行装配仿真验证的软件[3],国内外航空制造企业普遍采用该软件进行飞机装配工艺设计工作。大型飞机标准件数量都在数十万甚至上百万件以上,采用实体建模将会产生极大量的数据,因此目前飞机模型中标准件设计大都采用点、线等元素进行简化表达,无法使用DELMIA 中的标准功能进行标准件的工艺规划[4]。本文将这种简化表达、无实体模型的标准件统称为“非实例化标准件”。在科研飞机试制阶段,设计变更频繁、技术状态控制难度大,传统二维工艺设计依靠人工在工艺计划表中标记、划分数量如此庞杂的标准件装机情况,很难保证没有错漏装的问题[5]。近年来,国内部分飞机型号在三维可视化消耗式装配工艺设计研究应用方面取得了技术突破,但对于非实例化标准件的工艺设计目前尚未找到高效实用的技术方法,使得设计、装配及生产管理数据中标准件信息一致性问题没有从根本上解决,是飞机所有参装件100%实现消耗式工艺设计“最后一公里”工程中的一大难题。

本文在基于模块的飞机构型管理体系下,采用Windchill 系统平台,针对CATIA 设计软件下非实例化标准件消耗式分配工艺设计难题,从业务流程、标准件二级拆分及消耗式分配、变更管理等方面进行了系统研究,形成了完整的解决方案,并基于某项目组件开展了功能测试和比较系统的工程应用实践,验证了方案可行性。

1 非实例化标准件消耗式装配工艺设计的总体思路和业务架构流程

1.1 总体思路

非实例化标准件一般在CATIA 组件 (*.CATProduct)文件所对应的CATIA 零件 (*.CATPart)文件中表达,该CATIA 零件文件在不同项目中有不同的名称,如在C919、MA700、AG600 等机型中该文件简称为R 模型,为论述方便,本文中统一称为R 模型文件。在该R 模型文件中一般包含大量的表达非实例化标准件的点、线模型。由于飞机结构的复杂性,同一R 模型通常会包含多个标准件牌号规格,且数量较大、分布较广,装配工艺设计时,需将R 模型下的非实例化标准件分配至站位–工位–工序–工步,以满足消耗式工艺设计及相关管理的需求。由于非实例化标准件是R 模型对象下一级的构成元素,系统无法像实例化的零件那样对其进行分配。对于历史项目,设计部门在划分构型项,确定设计模块 (简称DM)时,并未充分考虑装配工艺设计需求,划分不够细致,导致大量DM 下的零件、标准件在工艺设计时需要跨工位进行多次分割和再分配。

为解决上述问题,有以下两种方案可供工艺系统选择。

方案1:提请设计部门按装配工艺设计需求对DM重新划分,一般也需要对DM 下R 模型进行拆分,确保DM 不需要跨工位分配;

方案2:制造部门按装配需求对DM 进行二次划分,同时也需要对R 模型进行重新分割,形成新的工艺组件模块,即制造模块 (MDM),确保MDM 不需跨工位分配。

飞机在整个研制阶段,甚至批产后都是一个动态的持续改进过程。围绕精益生产这一核心目标,制造工艺系统根据传统制造经验,利用生产价值流程分析等方法对产品装配工序进行多轮迭代优化分析[6],产品装配流程本身也会因工艺质量改进或满足生产线速率变化开展持续的迭代优化,因而方案1 会引发持续性的、数据庞大的设计构型更改工作,与更为刚性的产品优化更改发生资源冲突,同时由于国内普遍存在设计与工艺分离的制度障碍,导致方案1 实施难度很大;相对于方案1是从数据源头进行更改来说,方案2 需要工艺进行设计构型的二次构建,也称为制造构型,虽然也需要做大量数据重构工作,但由于其主要由制造工艺系统实施,不存在大的技术和管理障碍,实施过程相对可控,可操作性更强。

因此,本文选择方案2,即由制造部门按装配工艺设计需求对DM 进行拆分,针对其内部采用R 模型定义的非实例化标准件进行二次分割,此方法过程管理相对灵活,兼顾了相关资源的可承受性。

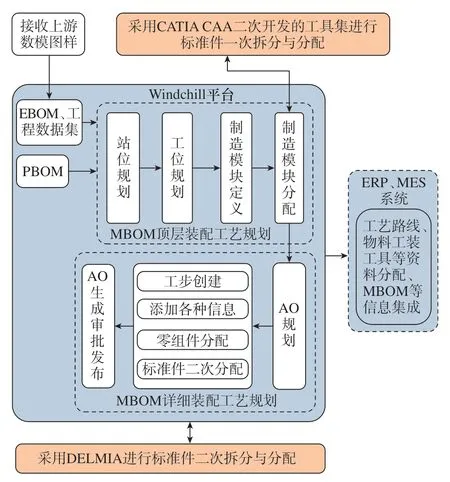

1.2 消耗式工艺设计的总体业务架构

国内飞机制造企业的装配工艺设计工作流程通常分为顶层装配工艺规划和详细装配工艺规划两个层级。顶层工艺规划主要用于划分装配工位,实现并支撑工位级工艺资源的配套,如零件、标准件、工装工具、设备、人员等;详细装配工艺规划通常是在具体的装配工位内进行装配工序设计及工步设计。

本文在继承现有工艺设计习惯和生产管理模式的基础上,将非实例化标准件的消耗式工艺设计流程嵌入到现有成熟的三维工艺设计流程中,分为1 级 (工位级)和2 级 (工步级)两个层级。

第1 级工艺设计依托CATIA 软件和Windchill 系统平台,完成顶层MBOM 规划及参装件工位级消耗式分配;

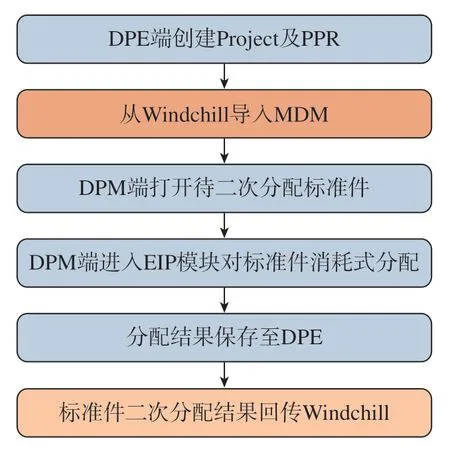

第2 级工艺设计依托DELMIA 和Windchill 系统平台,完成底层MBOM 规划及参装件工步级消耗式分配,并考虑了必要的人机工程分析的工艺仿真与验证需求,制定总体业务架构如图1所示,其中橘色部分为非实例化标准的2 级分配环节。

图1 消耗式工艺设计业务架构Fig.1 Consumable process design business architecture

在MBOM 顶层装配工艺规划的制造模块拆分环节,利用CATIA CAA 开发的标准件拆分工具集,对需跨工位的非实例化标准件按装配需求进行拆分,将拆分后的标准件重新挂载到MBOM 结构中对应工位上,从而实现所有参装件 (零件、标准件)完整的顶层MBOM结构,随后将所有参装件分配至相应装配工位。

在MBOM 详细装配工艺规划阶段的AO 详细设计环节,针对1 级分配后的非实例化标准件,通过Windchill与DELMIA 集成,将标准件再次按装配需求拆分并分配至工步,形成结构化的三维工艺指令[7]。

2 非实例化标准件消耗式分配技术方法

2.1 实例化标准件的1、2 级消耗式分配流程

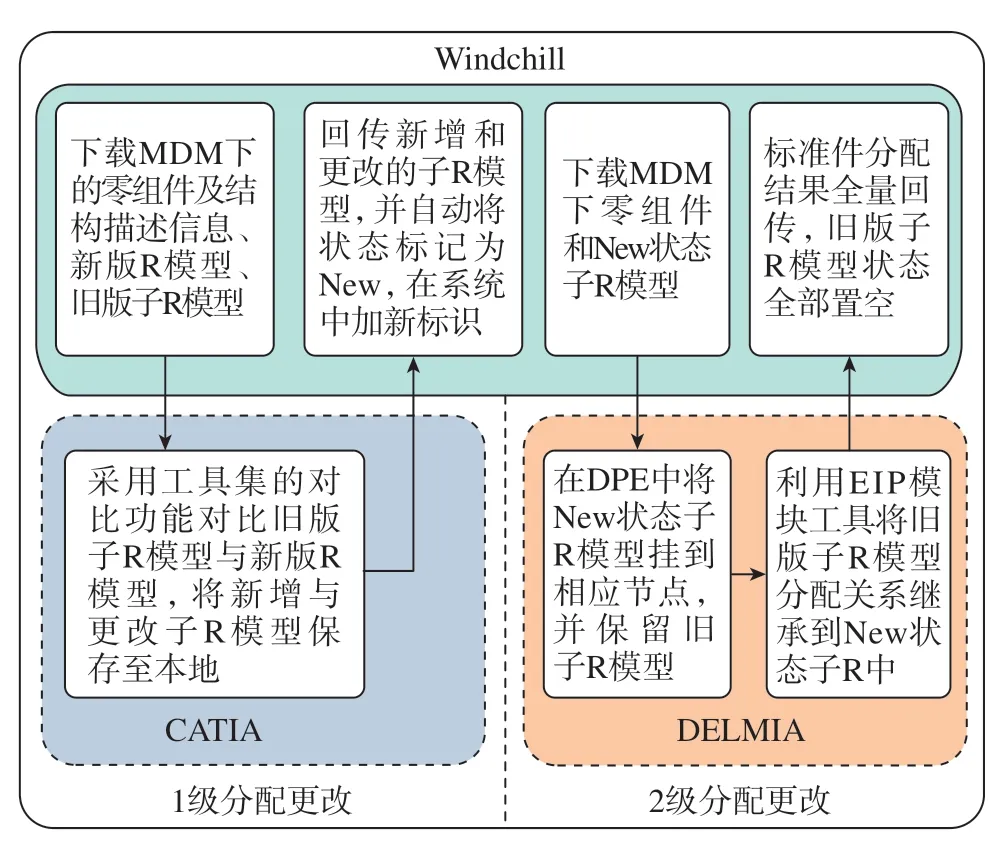

非实例化标准件R 模型的1 级和2 级消耗式分配的详细流程如图2所示。

图2 分配流程图Fig.2 Distribution flow chart

从Windchill 系统中将某一站位相关的模块 (含零组件、R 模型)下载并导入CATIA,利用CATIA CAA二次开发的标准件拆分工具集将R 模型按照装配需求拆分为多个子R 模型,如R1、R2,并构建装配关系,随后回传拆分后的子模型至Windchill,并关联至相应工位下,到此完成了1 级拆分与分配。在完成AO 规划后,将1 级消耗式分配的结果及零部件信息一起传递给DELMIA,基于DELMIA 的EIP 模块将工位中子R 模型各个点分配至对应AO 的工步中,并将最终分配结果回转至Windchill,由此完成2 级消耗式分配。

通过上述工作流程,可将消耗式工艺设计的范围由零组件扩展至非实例化标准件,实现所有参装件100%消耗式工艺规划和管理,从而可保证MBOM 数据完整性和准确性,最终保障下游采购、物料配套、生产管控、质量追溯、成本归集等环节数据的协调统一。

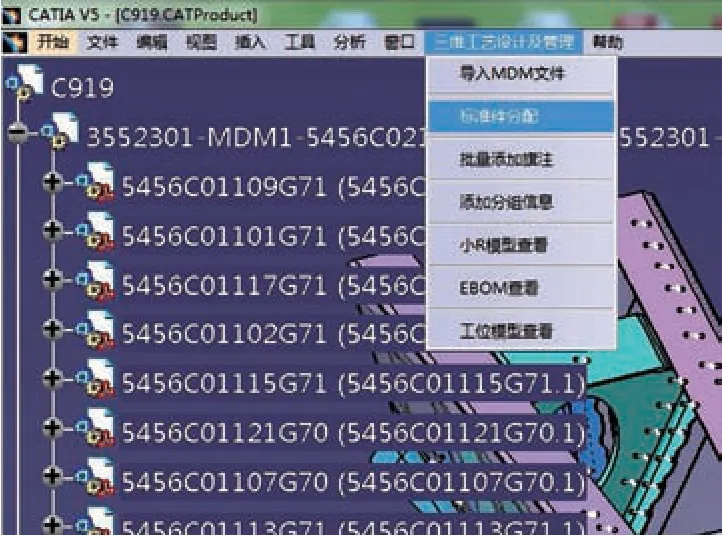

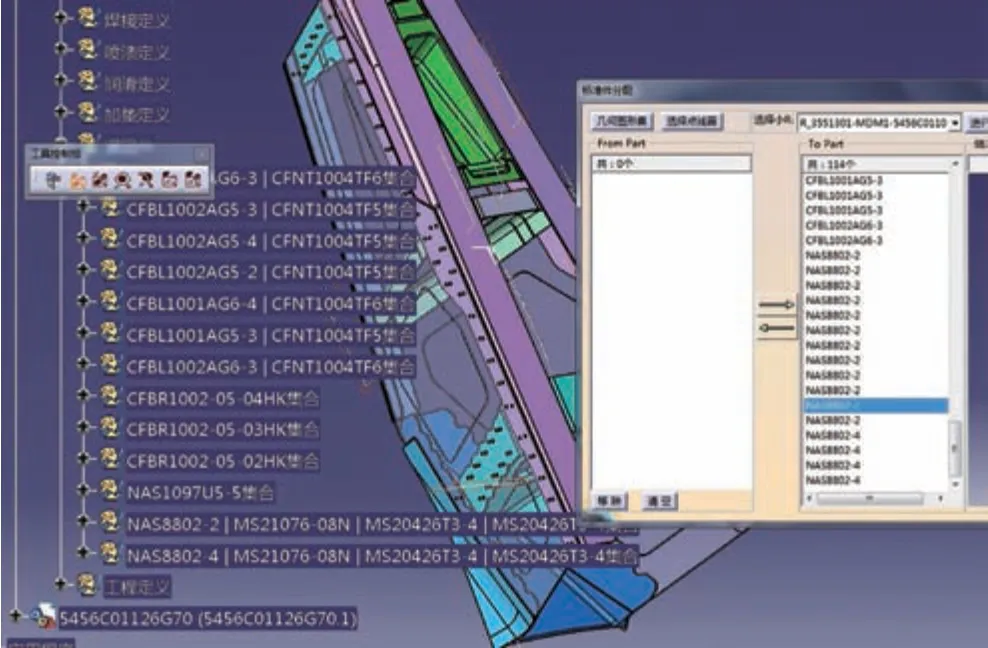

2.2 非实例化标准件的1 级消耗式分配–工位级

用CAA 对CATIA 进行二次开发是CATIA 二次开发方式中最重要的一种,能实现从简单到复杂的一系列扩展功能,且操作界面友好,与CATIA 本身无缝集成,是国内高校和软件公司普遍采用的方式[8]。受限于DELMIA 多次分配功能局限性以及R 模型的特殊性,本文通过CATIA CAA 二次开发标准件分配工具集并集成至CATIA 中 (图3),用于完成标准件拆分和工位级分配。

图3 集成到CATIA 软件中的标准件分配工具集Fig.3 Standard part allocation toolset integrated into CATIA software

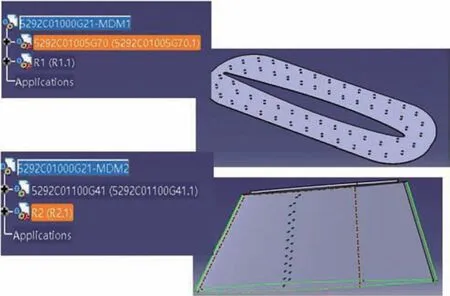

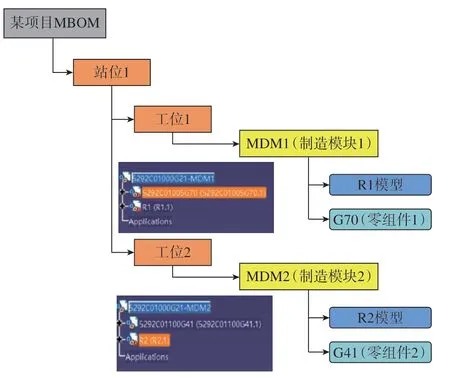

从Windchill 中下载MDM 数据包至本地,在CATIA中使用标准件分配工具集中“导入MDM 文件”功能后打开相关数模,其初始数据结构示例见图4。使用“标准件分配”功能将初始R 模型根据业务要求拆分成多个子R 模型,如R1、R2 等,然后将其分配至不同的制造模块下(图5)并保存于本地。随后在Windchill 端从本地上传分配结果,由于从Windchill 向CATIA 导入MDM 数据时XML 格式文件中已包含产品结构信息,在接收分配好的数据时能够准确将其挂载在相应的BOM 下(图6)。

图4 R 模型1 级拆分之前的数据结构Fig.4 Product data structure about R model

图5 R 模型拆分成R1 和R2 并分配至不同制造模块Fig.5 R model split into R1 and R2 and allocated to different manufacturing modules

图6 工位级消耗式工艺设计的MBOM 结构Fig.6 MBOM structure of station level consumable process design

2.3 非实例化标准件的2 级消耗式分配–工步级

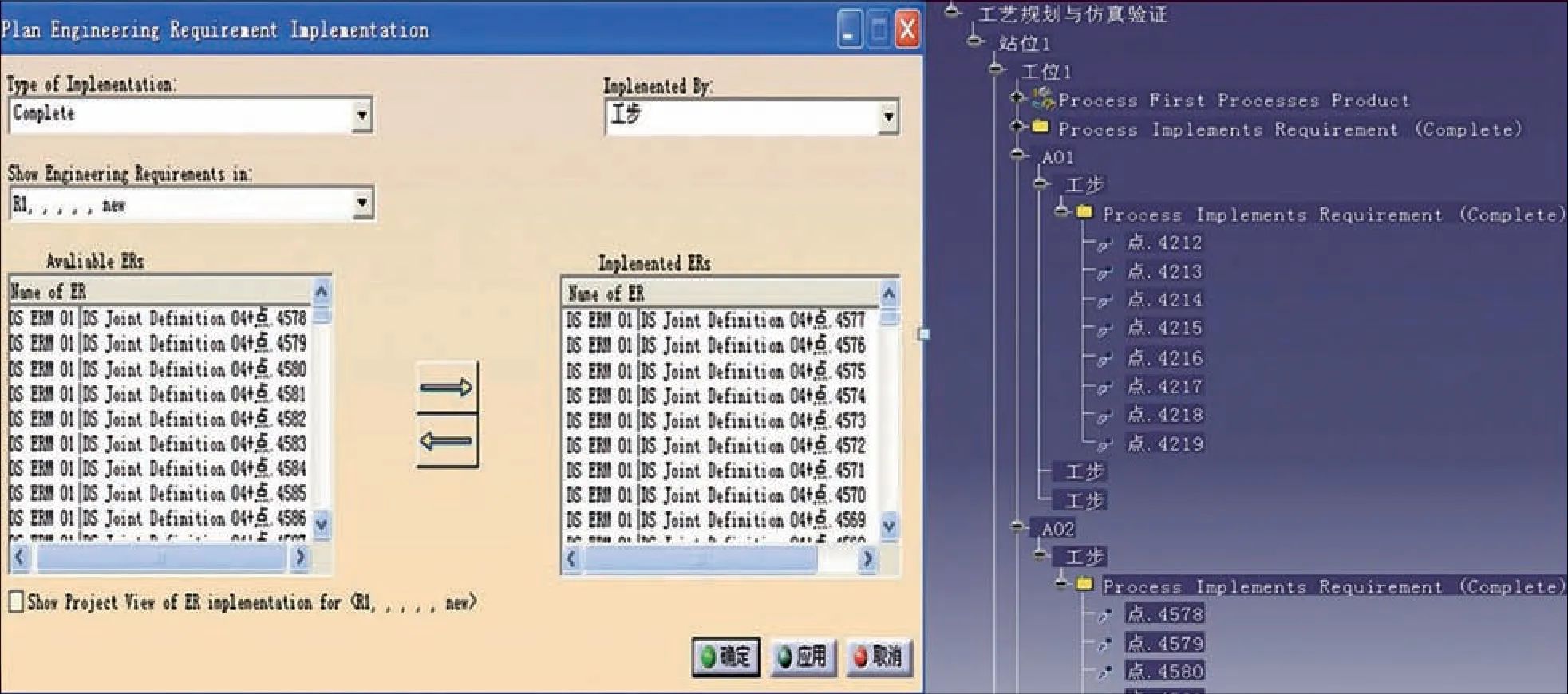

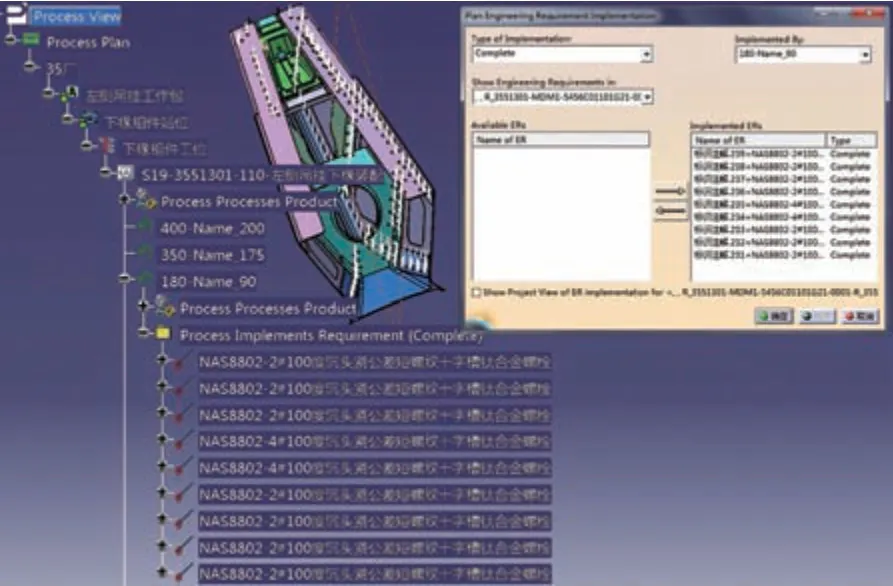

工艺人员在编写AO 时,需要在相应工步下体现出所使用标准件牌号和数量,因此需要将拆分后R1、R2等子模型中的标准件再次拆分并分配到具体的工步下。首先从Windchill 系统中导入包含子R 模型的MBOM结构至DELMIA(含XML 格式接口文件),按装配需求基于EIP 模块将工位下的标准件消耗式分配到各工序的具体工步中,随后将标准件二次分配信息以XML 格式列表回传给Windchill 系统,由此完成了工步级的二次分配。具体流程如图7所示。

图7 非实例化标准件的二级消耗式分配流程Fig.7 Secondary consumable allocation flow of non-instantiated standard parts

在DELMIA 的DPE 模块完成工艺结构树搭建后,通过DELMIA 中的DPM 模块与DPE 模块之间的M–HUB 接口,在DPM 中打开需要分配的工位节点,利用EIP 模块中OOTB 功能,将工位中R1、R2 文件中的点、线、圈等分配到对应的工序步中,分配完成以后在结构树的工步节点下选择已经分配完成的标准件,选择对应的点线,在三维空间和结构树上都会高亮显示。在DPM中保存后的结果数据自动同步到DPE 模块中,利用开发接口将结果数据以XML 的格式回传给Windchill 系统,Windchill 系统接收工步级标准件分配结果以列表的形式链接到工步节点下,该列表中记录了该工位下的标准件号、标准件数量等信息,并不创建具体的标准件实例。具体过程和结果如图8所示。通过上述步骤最终实现工步级标准件的可视化消耗式分配。

图8 工位中R1、R2 的点(非实例化标准件)分配到工步Fig.8 Assign R1,R2 points (non-instantiated standard parts) to work steps

2.4 非实例化标准件更改工艺管理

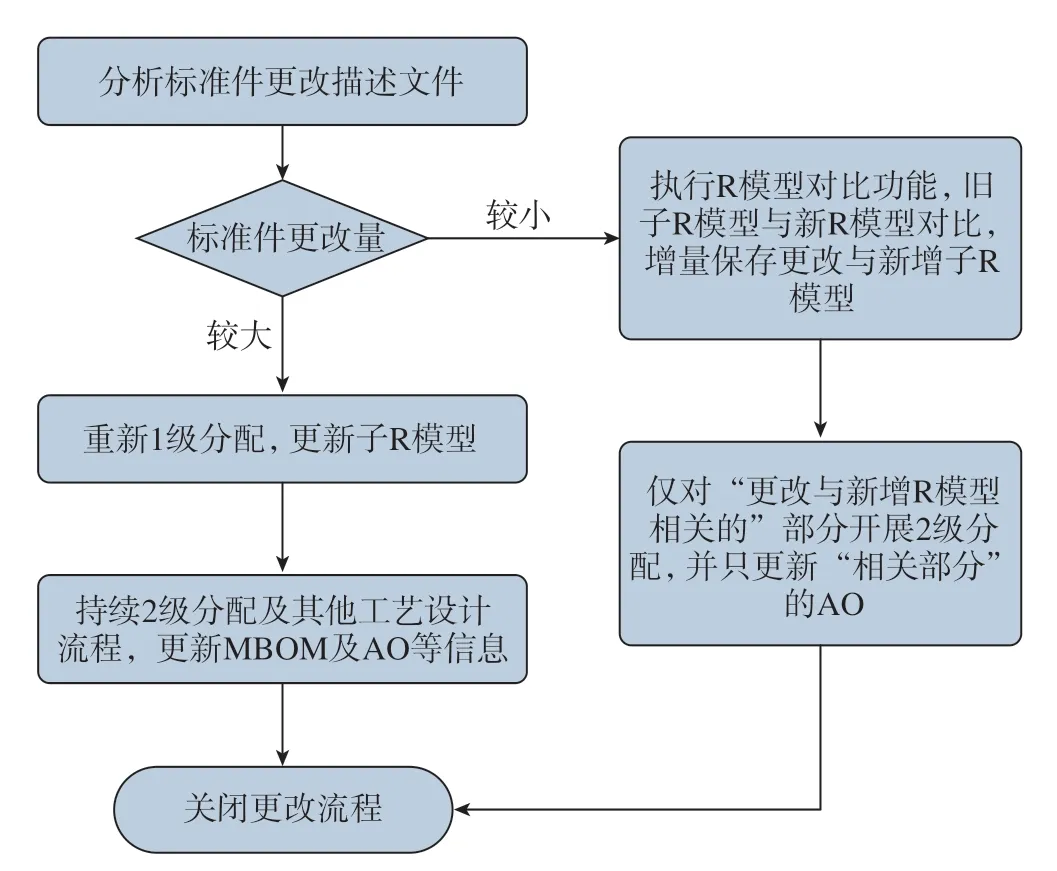

飞机研制过程中的设计更改不仅频次高,而且费时费力[9],因此更改管理是飞机研制生产过程中数据管理的主要工作。依据标准件更改描述文件,判断标准件更改量是否较大,若较大时,对新升版的新R 模型重新划分子R 模型,重新进行一级分配及后续工作。针对更改量较小的情况,鉴于标准件的数量大,为保证标准件更改的完整准确贯彻且减少重复工作,本文采用CATIA CAA 二次开发R 模型对比工具集进行R 模型自动比对分析,按分析结果只更新新增或更改的标准件子R 模型。标准件的更改贯彻流程图如图9所示。

图9 标准件更改贯彻流程图Fig.9 Flow chart of standard parts changes

R 模型对比工具集采用遍历算法,将新版本的R 模型与旧版本已分配好的子R 模型进行对比,对比的类型包含代表非实例化标准件的点、线和圈,根据元素特征采取差异化对比规则。其中点的对比根据点的空间坐标,线的对比根据线的两个端点进行,而圈的对比则根据圆的中心点和半径。

在执行R 模型对比功能时,具体工作过程如图10所示。

图10 标准件对比过程Fig.10 Standard parts comparison process

采用R 模型对比功能,可实现相关更改范围的精准化识别和精准化更改,最大化减少工艺人员修改工艺文件的工作量,同时也可减少相关管理成本。

3 非实例化标准件消耗式装配工艺设计的应用

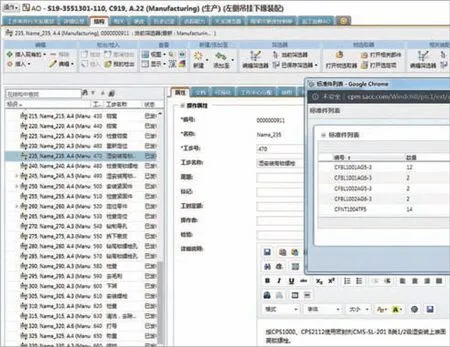

本文在非实例化标准件消耗式装配工艺设计技术研究的基础上,基于某项目产品对所开发系统进行了功能测试及相关应用验证,图11~15 分别是验证过程中的工作场景。图11是某产品下缘组件的数模及结构树,从左侧产品结构树可知,该组件的所有连接定义均挂在R_5456C0110G21 下,从右侧数模可知该R 模型下标准件分布在该组件内各零件的所有连接部位 (亮显的点线集)。图12是采用集成至CATIA 软件的标准件分配工具集进行标准件一次分配的场景,其右侧数模中亮显的点线集是在R 模型基础上拆后得到的子R 模型中的元素。图13是在DELMIA 软件环境下使用EIP 模块进行标准件工步级分配的场景,从左侧结构树中可看到挂在某AO 下具体工步中的标准件。图14是AO 中具体工步的内容及标准件列表,图15是经过审签发布的AO示例。

图11 产品数模及结构树Fig.11 Model and structure tree of product

图12 标准件一次分配Fig.12 First allocation of standard parts

图13 利用DELMIA EIP 模块将标准件二次分配至具体工步Fig.13 Standard parts allocated to specific work steps using DELMIA EIP module

图14 标准件二次分配至AO 的具体工步中Fig.14 Standard parts allocated to AO specific work step

图15 采用消耗式装配工艺设计生成AOFig.15 AO generated by consumable assembly process design

通过基于某项目产品的消耗工艺设计实践和应用验证,将装配工艺设计消耗管理范围从零件扩展至标准件,构建出完整准确的MBOM,实现了该产品下所有参装件(零件和标准件)的消耗式工艺设计,生成了对应的AO,并用于指导生产。从实际效果来看,由于对所有参装件使用了消耗工艺设计方法,确认所有的参装件(零件和非实例化标准件)被消耗式分配到具体的工步中,工艺设计工作的准确率得到了提高,且所有的设计过程均可追溯,AO 和MBOM 的准确率得到了保证。

目前,公司已经开始在某项目后机身前段、吊挂、垂尾等工作推广使用本文的研究成果,并着手论证向其他项目推广应用的技术途径。

4 结论

本文针对飞机设计中大量非实例化标准件无法进行消耗式工艺设计的难题,完成了基于Windchill 和CATIA及DELMIA 集成的业务架构流程研究、非实例化标准件2 级拆分与消耗式分配方法研究和相关更改管理研究与实践,解决了飞机所有参装件100%实现消耗式工艺设计“最后一公里”工程中的难题,相关成果已开始在产品上推广应用。随着更大范围及更深入的应用推进,相关业务流程和技术方法还将进一步完善和改进。随着设计制造一体化的深入,在后续新研项目上将大力推进产品装配工位划分与产品设计模块划分工作的高度并行与深度融合,最大程度实现设计模块定义与制造模块划分需求的统一,从根本上减少工艺部门工艺设计及更改管理的压力,进而为产品快速研制和智能化制造提供更优质的技术基础。