风力发电机组基础水平施工缝处理方法

2023-02-17崔国桥吴倩云

崔国桥 吴倩云

(1.河北鲲能电力工程咨询有限公司,河北 石家庄 050000;2.河北省分布式能源应用技术创新中心,河北 石家庄 050000)

据调查研究显示[1],2020年1月到2020年6月底这半年期间,我国风力发电机组新增的并网装机为632万千瓦,其中,陆地风电机组新增安装机组为526万千瓦,海上风电新增安装机组106万千瓦。因此,截至2020年6月底,我国风电发电机组总安装机组为2.17亿千瓦,其中,陆地风电发电机组总安装机组为2.1亿千瓦,海上风电发电机组为0.07亿千瓦,由此可见,风力发电已经成为我国电源的重要组成部分。风力发电工程建设经过近十多年的发展,虽然积累了大量的工程经验,但在建设过程中,质量事故如影相随,始终无法完全避免,比较严重的一类问题是,由于受自然条件(大风、大雨或冰雹等天气影响)或人为因素(阻工等)的影响,个别风机基础在混凝土浇筑过程中,不能保证一次浇筑完成,从而产生施工缝,形成的施工缝以水平施工缝为主。图1为中断浇筑的风机基础。本文将以某工程为例,介绍风机基础水平施工缝的处理方法,并提出相关建议。

图1 中断浇筑的风机基础

1 风力发电机组受力特点

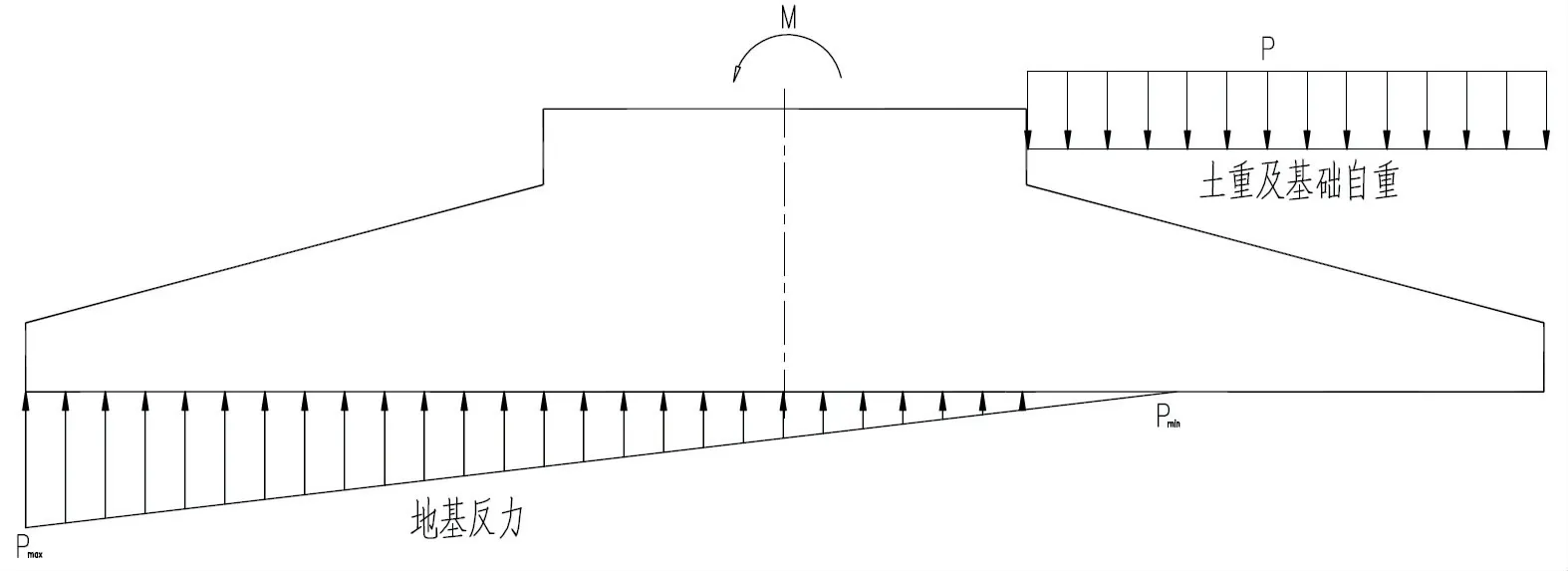

随着机组向大型化方向发展,风力发电机组基础承受的极端工况下的弯矩也接近或超过10万kN·m。风力发电机组基础主要通过自重及本身的截面特性来承受风力发电组传来的弯矩,在极端工况下,风力发电机机组基础受力情况如图2所示。

图2 弯矩作用下风力发电机组基础受力简图

由图2可以看出,弯矩作用方向,在地基反力作用下扩展基础悬挑部承受由地基反力产生的弯矩,底部受拉;弯矩作用方向的另一侧,由于在极端工况下,基础与地面脱开,扩展基础悬挑部分承受由土重及基础自重产生的弯矩,顶部受拉。由地基反力产生的弯矩大于自重产生的弯矩。

2 施工缝处新旧混凝土粘结的影响因素

2.1 结合面粗糙程度的影响

在对施工缝处混凝土进行处理时,混凝土表面的粗糙度对混凝土的粘结性有着最为直接的影响。因此,在对新旧混凝土表面进行处理时,需要先对旧的混凝土表面进行粗糙度处理,确保旧混凝土表面形成凹凸不平的凹槽,并清理多余的陈旧混凝土,尤其是造成混凝土界面不牢固、磨损的集料和砂浆等,并露出坚硬度较高的粗集料,使其与施工中浇筑的新混凝土具有较高的粘结强度[2-3]。

然而,并非混凝土表面的粗糙度越好,新旧混凝土的粘结力就越好,若混凝土表面粗糙度过大,会导致混凝土表面损毁,反而降低其粘结力。常见的混凝土表面处理方法有喷射法与机械设备处理法,其中,喷射法一般采用高压水枪或蒸汽进行喷射;机械设备处理法主要是指采用钢刷或人工器具在混凝土表面进行凹痕的开凿处理。经过不同混凝土表面处理方法的应用案例分析可知,采用喷射法达到的处理效果优于机械设备处理方法达到的效果,因机械设备本身动力过大,容易使混凝土表面产生损坏,但机械设备处理法的花费较低,在实际施工中使用该方法进行混凝土表面处理较常见[4]。

2.2 结合面界面剂的影响

在对施工缝处混凝土表面进行处理后,在该表面涂抹界面剂能够提高新旧混凝土的粘结强度,但界面剂的组成成分、配置比例不同,对混凝土之间的粘结力的影响也不同。水泥浆是施工中使用最为常见的界面剂,水泥浆可将水泥水化物渗透至旧混凝土表面的孔洞中,从而提高二者的相互作用力,改善新旧混凝土的粘结强度[5]。

2.3 植入钢筋的影响

在新旧混凝土的结构表面未植入钢筋时,材料产生的极限强度低于旧混凝土构件的结构强度,在施工缝遭到外界压力时,施工缝处的新旧混凝土所承受的压力会不一样,可以通过增加适量的钢筋来提高施工缝处的混凝土强度,但应该做好配筋率、钢筋植入深度和长度的控制[6]。

3 工程实例

3.1 基本情况

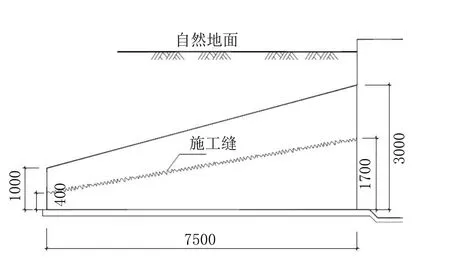

某风力发电项目,风机基础外形如图3所示。

图3 风机基础外形图

风机基础混凝土浇筑过程中突遇冰雹天气,浇筑工作被迫中断,形成水平施工缝,施工缝位置如图4所示,中断施工后施工缝处未做任何处理,未预留插筋。

图4 施工缝位置示意图

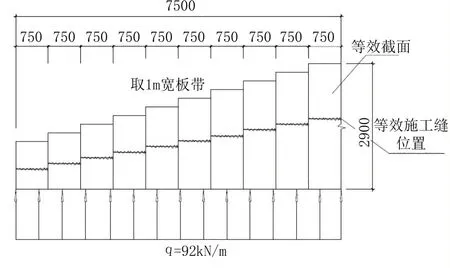

3.2 插筋数量计算

计算施工缝处的抗剪钢筋面积。计算简图如图5所示,计算条件近似假设如下:①在平面上,取1m宽板带作为计算单元;②纵向将悬挑部分均分为10份,每一部分均等效为矩形截面,如图5所示,q为地基净反力等效均布荷载值,根据风机上部荷载计算,q=92kN/m;③悬挑根部区块等效施工缝处的切力Ft=276kN。采用三级钢筋,配筋面积为988m2,取4根直径20mm的三级钢筋,即可满足配筋面积要求。即在0.75m×1.0m的平面内,植入4根直径20mm的三级钢筋即可满足施工缝处的抗剪切要求。

图5 计算简图

3.3 施工工艺

3.3.1 钢筋清理

因浇筑中断,未浇筑的基础部分钢筋上粘满了混凝土,新浇筑混凝土之前必须清理掉,采用500kg压力的高压水枪对钢筋上的混凝土进行清理。

3.3.2 剔除施工缝处松动混凝土并凿毛

在上层钢筋网片拆出一个方便施工人员进入内部的一个洞口,人工剔除、清除施工缝表面松动的混凝土及石子,混凝土凿除过程中注意不要损坏环向和竖向主筋。对施工缝表面混凝土使用“斩斧”工具将混凝土表面凿出凹痕,在凿出凹痕的过程中需要保持每条凹痕的深度控制在5mm~10mm。此外,还应剔除混凝土表面砂浆浮出的松软层,使混凝土表面露出颗粒直径较大的集料,保障集料根部的清洁度和湿润度,避免颗粒直径较大的集料间存在多余积水,否则会影响混凝土浇筑质量。

3.3.3 涂刷界面剂

按设计厚度涂刷水泥砂浆类界面剂。

3.3.4 植筋

(1)测量定位

按设计要求测量分布植筋钻孔位置,并把测量植筋孔位置标识出来。

(2)钻孔

使用旋转式电动锤钻开凿孔洞,若钻孔过程中,孔洞附近存在钢筋则需要调整位置,避开钢筋位置。钻孔的直径应大于钢筋直径4mm~8mm,根据施工设计图纸中钢筋的位置进行钻孔,尽量避开原有钢筋位置。钻孔完毕后需要对其周围进行清理,使用专业工具进行孔洞的清洁,在清理完毕后确保孔洞内部的洁净度和干燥度满足施工要求。

(3)清孔

钻孔施工完毕后,检查孔洞深度、孔洞直径等符合施工标准后,应用专业清洁工具将孔洞内壁进行清洁,再次使用压缩空气清理孔洞内部的灰尘,反复进行3~5次的排出,直到孔洞内部不存在灰尘与杂物,将孔洞暂时封闭。若存在不使用的孔洞,需要将孔洞清洁后使用植筋胶进行填补。

(4)钢筋除锈

钢筋材料被包裹在混凝土中,增强混凝土与钢筋的连接,在该连接处范围内的铁锈和油渍应进行清理,并进行打磨,可使用专业工具进行除锈操作。钢筋材料应保持较高的坚硬度,对该钢筋材料进行除锈,钢筋材料的除锈程度应高于混凝土与钢筋相连部位的除锈程度,混凝土与钢筋相连部位使用的钢筋材料型号、规格需要依照设计图纸中的规定进行选择。

(5)植筋胶配置

植筋胶采用不同的高分子聚合物配置而成,配置过程中,需要采用专业的设备进行充分搅拌。搅拌器可由电锤和搅拌齿组成,搅拌齿可采用电锤钻头端部焊接十字形Φ14钢筋制成,也可用细钢筋棍人工搅拌。取洁净容器(塑料或金属盆,不得有油污、水、杂质)和称重衡器按配合比混合。搅拌时最好沿同一方向搅拌,尽量避免混入空气形成气泡。此外,植筋胶应现配现用。

(6)植筋

垂直孔植筋将胶直接流、捣进孔中即可,水平孔植筋可用Φ6细钢筋配合托胶板(干净木板)往孔内捣胶,钢筋可采用旋转或手锤击打方式入孔,手锤击打时,一手应扶住钢筋,以避免回弹。锚固胶填充量应保证插入钢筋后周边有少许胶料溢出。

(7)固化、保护

植筋胶有一个固化过程,植筋后夏季12h内(冬季24h内)不得扰动钢筋,若有较大扰动宜重新植筋。植筋胶在常温、低温下均可良好固化,若固化温度在25℃左右,2d即可承受设计荷载;若固化温度5℃左右,4d即可承受设计荷载,且锚固力随时间延长继续增长。对埋植好的钢筋应做好保护工作,以防在锚固用胶固化时间内,钢筋被摇摆或碰撞。

(8)检验

植筋工作完成后3d~4d,现场按照相关规范抽检率随机对植筋进行拉拔试验,并做好拉拔试验记录。

3.3.5 垃圾清理

施工完毕以后对整个施工现场的垃圾进行清理,包括施工中产生的混凝土渣、多余植筋胶、施工周边的生活垃圾等。

4 结语

根据工程经验,本文针对风力发电机组基础水平施工缝的处理方法进行了总结,对其具体施工工艺进行了分析,结果表明,此处理方法效果明显,有效确保了项目的施工质量,满足了工程的需要。