一种微合金化超高强韧弹簧钢的热处理工艺与组织性能

2023-02-16邵国华姜政宇刘子玉陈礼清

邵国华,王 帅,赵 阳,姜政宇,刘子玉,陈礼清

(东北大学1.轧制技术及连轧自动化国家重点实验室;2.材料科学与工程学院,沈阳 110819)

为应对环境污染和能源短缺等问题,近年来对汽车的轻量化及高性能化提出了更高的要求[1-2].通过减轻汽车总重来减少能源消耗和尾气排放,是实现碳达峰和碳中和的重要途径之一.汽车用弹簧占汽车总重的8%~10%,减轻弹簧重量可有效减轻汽车总重[3-4].研究表明[5],弹簧的重量与设计应力的平方成反比,通过提高弹簧钢的强度和塑韧性可以有效提高设计应力.因此,在提高设计应力的基础上,减轻弹簧重量、研究超高强韧性和超长寿命弹簧钢是新一代弹簧钢的发展趋势.

通过合理的成分设计和适当的热处理工艺,能有效提高弹簧钢的强韧性.目前在超高强弹簧钢的成分设计上,一种主要的手段是通过提高碳和硅的含量来提高强度.例如,文献[6]报道的60Si2CrVAT弹簧钢,当碳和硅的含量(质量分数,下同)分别为0.6%和1.66%时,其抗拉强度、屈服强度、伸长率和断面收缩率分别达到1 970 MPa,1 810 MPa,9%和35%.Xu等[7]研究的65Si2MnWE弹簧钢,碳和硅的含量分别为0.65%和1.8%,其抗拉强度、屈服强度、伸长率和断面收缩率分别为2 300 MPa,2 100 MPa,5%和30%.Hui等[8]研究的60SiCrV7弹簧钢,碳和硅的含量分别为0.6%和1.52%,其抗拉强度、屈服强度、伸长率和断面收缩率分别可达1 915 MPa,1 770 MPa,8%和38.5%.显然,提高碳和硅的含量可有效提高弹簧钢的强度,但不利于其塑韧性的提高,同时还存在着表面脱碳倾向严重及影响疲劳寿命等生产加工和应用过程中的问题[9].

本文中设计了一种中碳中硅弹簧钢,通过降低碳和硅的含量提高塑性、减轻脱碳倾向,添加一定含量的镍提高韧性,同时还加入Nb,V和Ti等微合金元素细化晶粒实现析出强化[10],以期获得一种具有超高强度和塑韧性及良好抗脱碳性能的弹簧钢.

此外,热处理工艺会严重影响弹簧钢的性能.弹簧钢的热处理工艺是淬火+中温回火,热处理后的弹簧钢可获得良好的综合性能.淬火温度决定着奥氏体晶粒的尺寸,而回火温度不仅影响碳化物的析出种类和形态[11],还直接影响弹簧钢的强度和塑韧性.作为一种新设计的钢种,有必要开展其热处理工艺研究,获得淬火和回火等热处理工艺参数对试验钢力学性能和微观组织的影响规律,为该钢的研发与应用提供理论指导和实验基础.

1 实验材料及方法

所设计的试验钢化学成分如表1所列.采用50 kg真空感应炉熔炼,将浇铸后的钢锭切去冒口,再加热至1 200℃,保温2 h后进行锻造.始锻温度为1 150℃,终锻温度不低于900℃,锻造比大于8,断面尺寸为120 mm×100 mm.将锻造得到的方坯在加热炉中加热至1 150℃,保温3 h,利用ϕ450 mm两辊可逆式热轧实验机进行两阶段控制轧制.第一阶段开轧温度为1 000℃,经过4道次轧制至63 mm,然后空冷待温至850℃进行第二阶段轧制,经过3道次轧制至28 mm,终轧温度为830℃,最后空冷至室温.

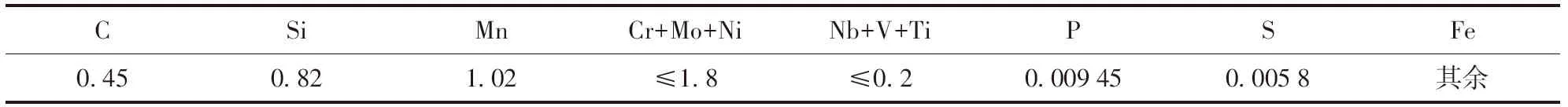

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the experimental steel(mass fraction) %

沿轧制方向在轧后的钢板上截取尺寸为80 mm×40 mm×28 mm的钢块进行热处理实验.热处理工艺如下:淬火温度分别为850,880,910和940℃,保温60 min后油淬至室温,然后将淬火后的试样在350℃保温120 min后水冷至室温.确定最佳的淬火温度后,分别进行温度为300,350,400和450℃的回火处理,以此确定最佳回火温度,保温时间和冷却方式与前述实验相同.在热处理后的钢块上分别取标距为Φ5 mm×25 mm的拉伸试样和尺寸为10 mm×10 mm×55 mm的U形缺口冲击试样进行测试,每个条件下的样品测试3次,结果取平均值.在SANS-CMT5105型试验机上进行室温单向拉伸实验,拉伸速率为1 mm/min,引伸计标距为25 mm;采用SANSZBC2452型摆锤式冲击试验机进行冲击实验.在每个淬火态和回火态的钢块上分别取金相试样,将淬火态金相试样进行研磨抛光,然后用过饱和苦味酸+海鸥牌洗头膏腐蚀出原奥氏体晶界,再利用OLYMPUS-BX53M型光学显微镜对不同淬火温度下的原奥氏体晶粒形貌进行观察与分析.将淬火和回火态金相试样研磨抛光后,使用体积分数4%的硝酸酒精溶液进行腐蚀,利用ZEISSULTRA55型场发射扫描电镜观察分析试验钢的微观组织和拉伸断口形貌.

2 结果与分析

2.1 力学性能

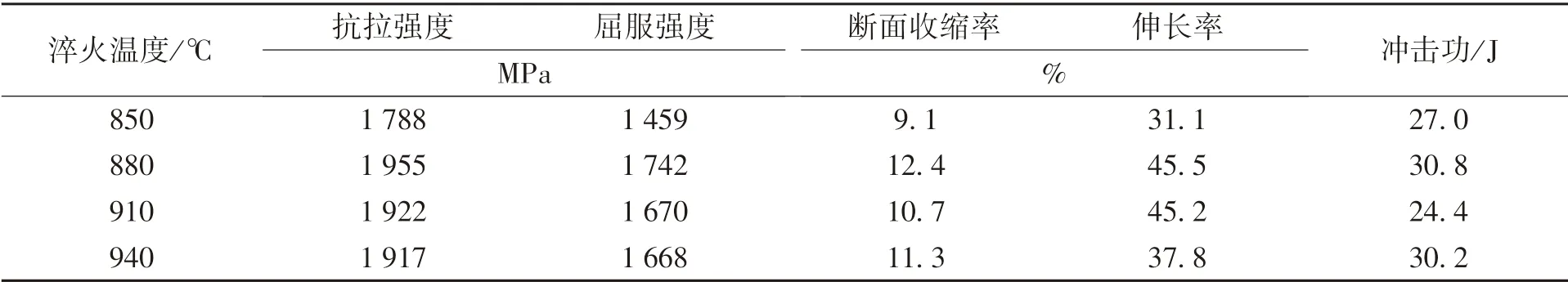

表2和图1给出了试验钢在不同温度淬火后及350℃回火后的力学性能.从图1中可以看出,随着淬火温度的升高,试验钢力学性能整体呈现先升高后降低的趋势.当淬火温度为880℃时,试验钢综合力学性能达到最佳,此时其抗拉强度、屈服强度、伸长率、断面收缩率和冲击功分别为1 955 MPa,1 742 MPa,12.4%,45.5%和30.8 J.

图1 不同淬火温度及350℃回火时试验钢的力学性能Fig.1 Change of the mechanical properties of the experimental steel with quenched at different temperatures and tempered at 350℃

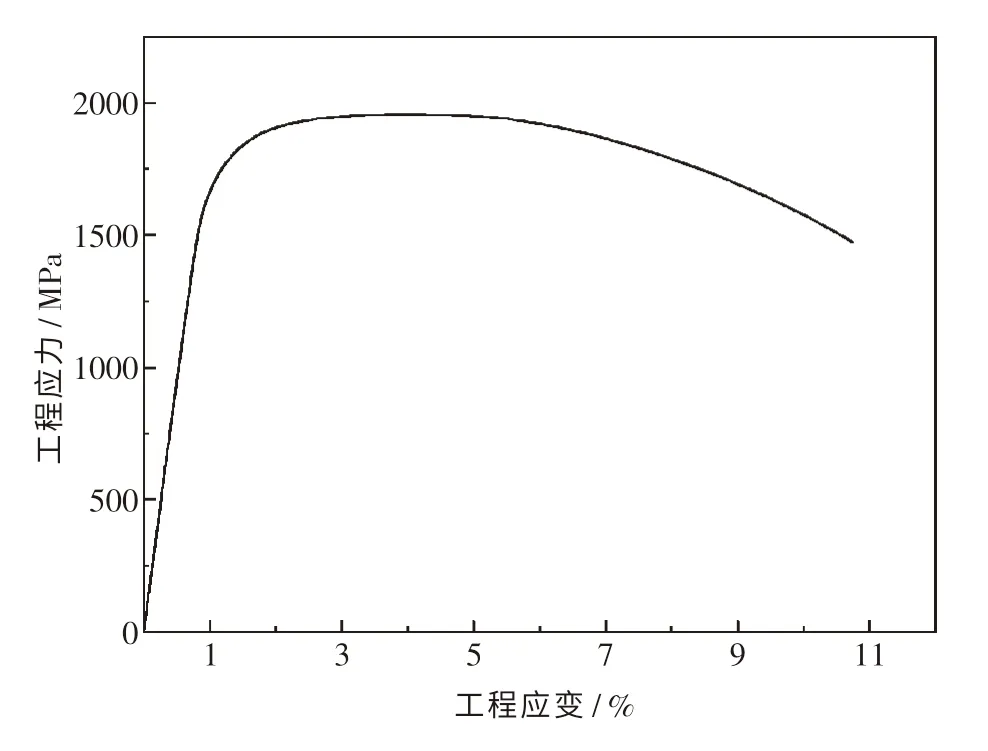

图2为试验钢在880℃淬火及350℃回火后拉伸变形的工程应力-应变曲线.由于试验钢的强度高,图中引伸计记录的伸长率并未反映真实的工程应变,表2中给出的伸长率为实际工程应变.

图2 试验钢在880℃淬火及350℃回火后的工程应力-应变曲线Fig.2 Engineering stress-strain curve of the experimental steel quenched at 880℃and tempered at 350℃

表2 不同淬火温度及350℃回火后试验钢的力学性能Table 2 List of the mechanical properties of the experimental steel quenched at different temperatures and tempered at 350℃

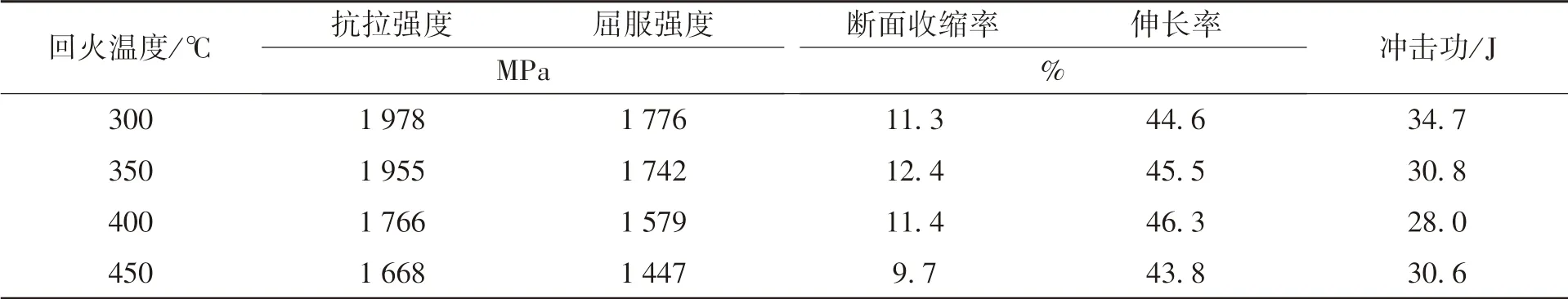

表3和图3示出了试验钢在880℃淬火后及不同温度回火后的力学性能.由图3可知:随着回火温度的升高,试验钢的强度逐渐下降,而塑性先升高后降低;当回火温度为300~350℃时,试验钢强度略有降低;而当回火温度超过350℃时,试验钢强度和伸长率呈快速下降的趋势,但是回火温度对试验钢的断面收缩率影响不大.试验钢的最佳回火温度为350℃左右,此时抗拉强度、屈服强度、伸长率、断面收缩率和冲击功分别达到1 955 MPa,1 742 MPa,12.4%,45.5%和30.8 J.

图3 880℃淬火及不同温度回火后试验钢的力学性能Fig.3 Change of the mechanical properties of the experimental steel with quenched at 880℃and tempered at different temperatures

表3 880℃淬火及不同温度回火后试验钢的力学性能Table 3 List of the mechanical properties of the experimental steel quenched at 880℃and tempered at different temperatures

2.2 显微组织观察与分析

2.2.1 不同淬火温度下的微观组织

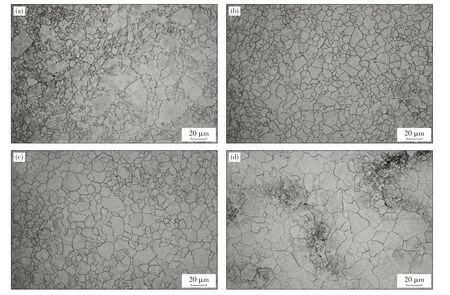

试验钢的力学性能与微观组织有着密切的关系.为了揭示不同温度下力学性能的差异,对不同热处理工艺下试验钢的微观结构进行表征和分析.图4为试验钢在不同淬火温度下的奥氏体晶粒组织照片.由图可知,在850℃保温时的奥氏体晶粒大小不均,无法统计其晶粒尺寸.根据《金属平均晶粒度测定方法》(GB/T 6394—2017),利用直线截点法测得了880,910和940℃时的奥氏体平均晶粒尺寸分别为8.8,9.8和15.2μm.

图4 试验钢在不同淬火温度下的奥氏体晶粒形貌Fig.4 The austenite grainmorphology of the experimental steel at different quenched temperatures

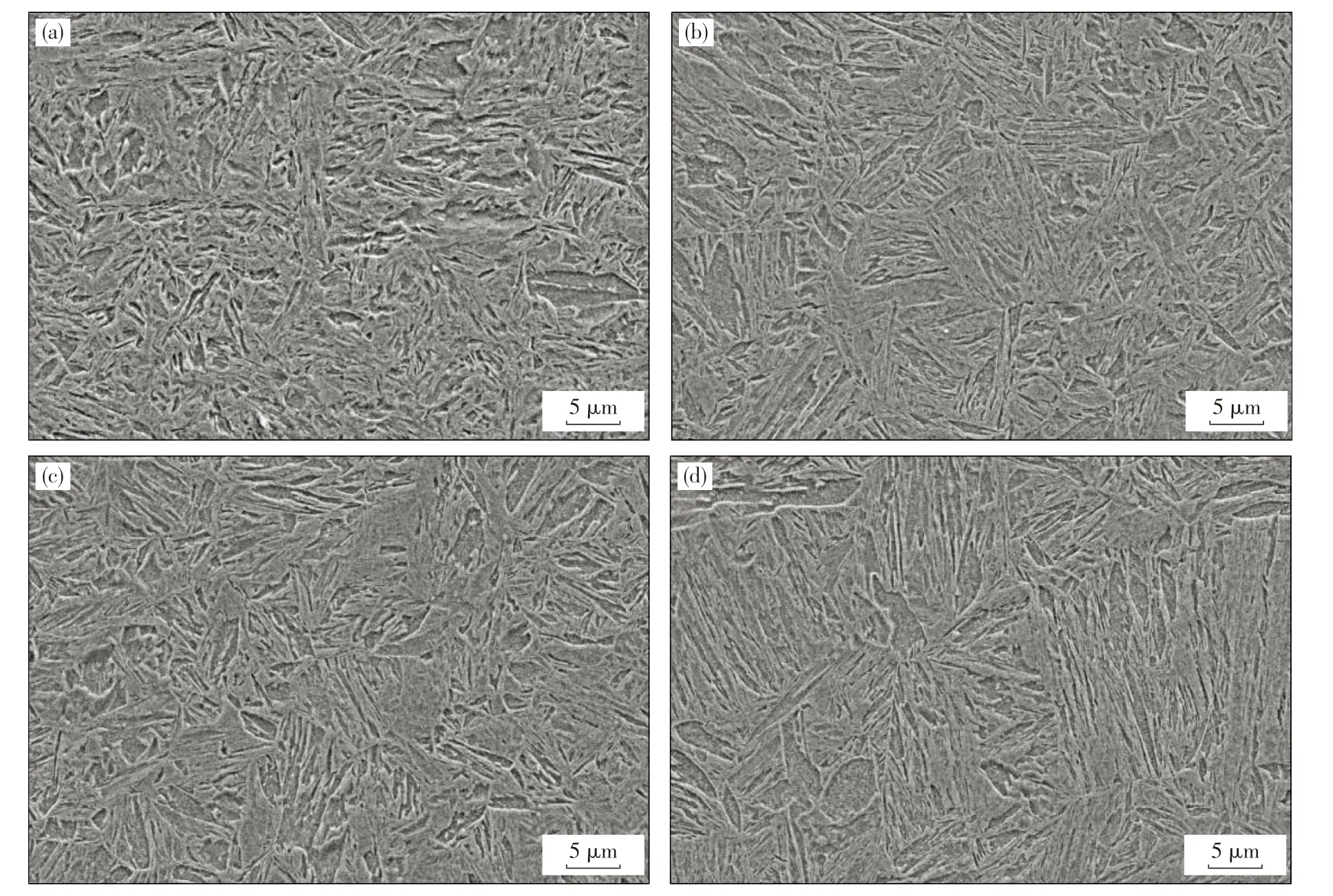

图5为试验钢在不同加热温度淬火后显微组织的扫描电镜照片.由图可知,其淬火组织均为典型的板条马氏体,不同温度淬火后原奥氏体晶粒内部的马氏体板条近似于平行排列,且随着淬火温度的不断升高,马氏体结构的长度和宽度均逐渐增加.

图5 试验钢不同淬火温度下的扫描显微组织Fig.5 SEM microstructure of the experimental steel quenched at different temperatures

淬火钢的强度主要由晶粒尺寸和马氏体组织的形态决定[12-13].随着淬火温度的升高,奥氏体晶粒尺寸增大.这是由于随着温度的升高,晶粒会自发地相互吞并长大;奥氏体晶粒越大,相应的马氏体组织尺寸越大,试验钢强度逐渐下降(见表2).

2.2.2 不同回火温度下的微观组织

图6为经880℃淬火后,试验钢在不同回火温度下的扫描电镜显微组织照片.从图3已知,试验钢的强度随着回火温度的升高而降低,温度越高,下降得越明显.经过淬火-回火处理后,试验钢的组织为回火马氏体和极其细小弥散分布的碳化物.有研究表明[14],随着回火温度的升高,马氏体分解,碳化物析出并粗化.从图6中也可以看出,随着回火温度从300℃提高到450℃,马氏体板条溶解合并逐渐变宽,奥氏体晶界也逐渐溶解,细小弥散分布的碳化物从马氏体板条中析出.同时,马氏体板条中的碳含量降低,固溶强化作用减弱,析出强化作用增强,这使试验钢获得了良好的强度和塑韧性.

图6 试验钢880℃淬火及不同温度回火时的扫描显微组织照片Fig.6 SEM microstructure of the experimental steel quenched at 880℃and tempered at different temperatures

2.3 拉伸断口形貌分析

2.3.1 不同淬火温度下的断口形貌

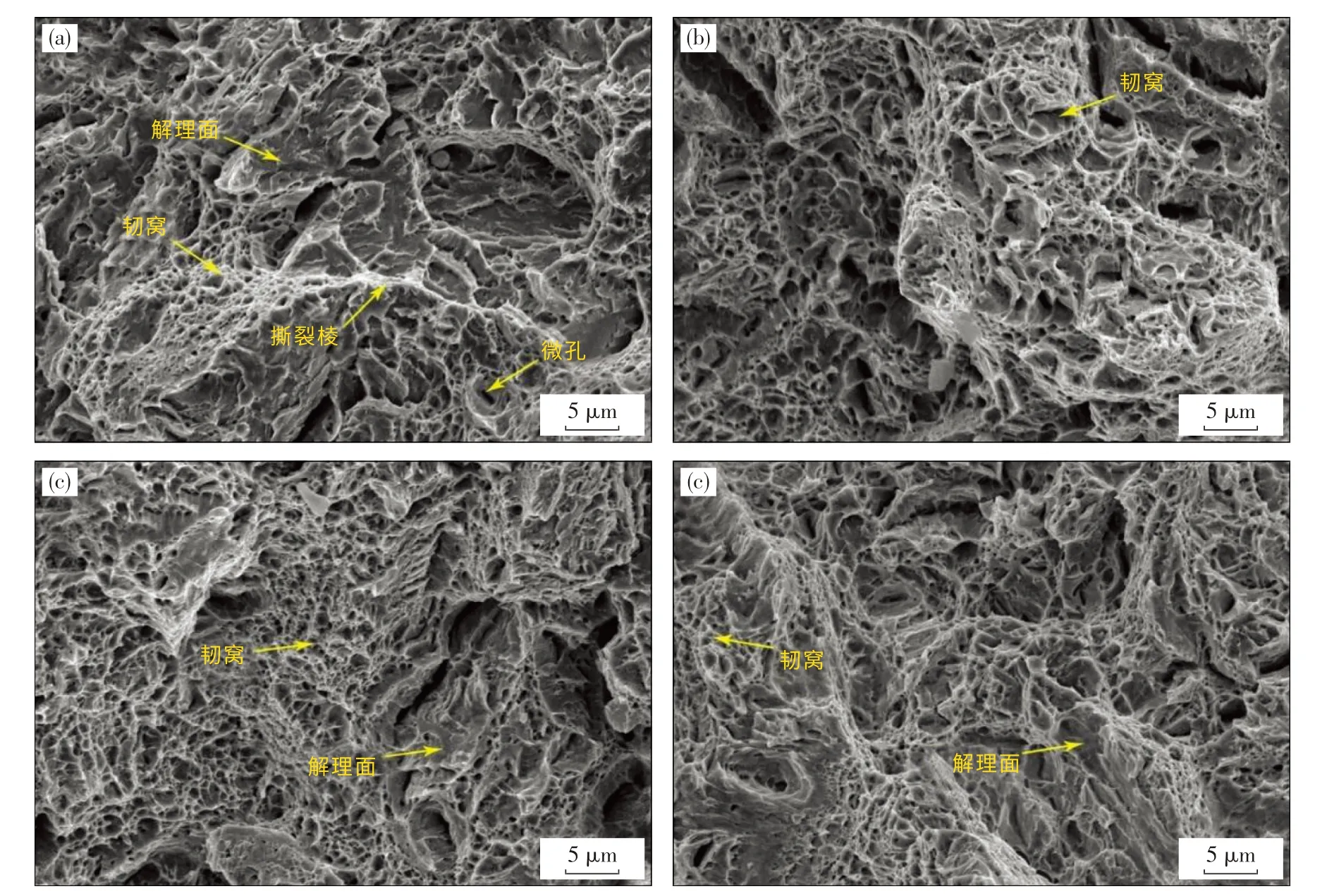

图7为试验钢在不同淬火温度及350℃回火时拉伸断口形貌的扫描电镜照片.当淬火温度为850℃时[见图7(a)],拉伸断口中出现大量高密度且短而弯曲的撕裂棱、解理面、微孔,同时还有少量韧窝,这些为典型的准解理断口,塑性较差,伸长率和断面收缩率均较低.

当淬火温度升高到880℃时[见图7(b)],断口中有大量韧窝,且韧窝的尺寸和深度均较大,塑性最好.当淬火温度升高到910和940℃时[见图7(c)和(d)],韧窝尺寸减小、深度变浅,并且出现少量解理面,与淬火温度为880℃时相比,塑性降低.研究表明[15],韧窝的数量越多、尺寸和深度越大,材料抵抗外力变形的能力越强,塑性也就越好.因此,在880℃淬火时,试验钢可获得较好的塑性,伸长率和断面收缩率均较高.

图7 不同温度淬火及350℃回火时试验钢的拉伸断口扫描电镜照片Fig.7 SEM morphology of tensile fractured surfaces of the experimental steel quenched at different temperatures and tempered at 350℃

2.3.2 不同回火温度时的拉伸断口形貌

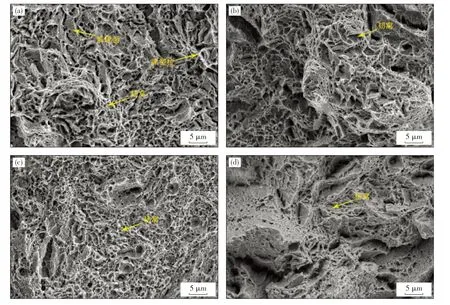

图8示出了880℃淬火及不同温度回火后试验钢的拉伸断口形貌.从图中可看出,拉伸断口形貌以韧窝为主.当回火温度为300℃时[见图8(a)],韧窝数量较少,且深度较浅、尺寸较小,存在少量解理面和撕裂棱,为韧脆混合断口,伸长率和断面收缩率均较低;当回火温度升高至350和400℃时[见8(b)和(c)],与回火温度为300℃时相比,韧窝的数量增多、尺寸和深度增大,塑性提高;当回火温度继续升高至450℃时[见图8(d)],韧窝明显减少,尺寸变小且趋于平滑,伸长率明显下降,塑性降低.

图8 试验钢在880℃淬火及不同温度回火时的拉伸断口扫描电镜照片Fig.8 SEM morphology of tensile fractured surfaces of the experimental steel quenched at 880℃and tempered at different temperatures

3 结 论

(1)采用Nb,V和Ti微合金化并添加Ni,设计了一种具有多种强韧化机制共同作用的中碳中硅含量的超高强韧性弹簧钢,其热处理后的微观组织为回火板条马氏体.

(2)当淬火温度范围为880~940℃时,随着淬火温度的升高,试验钢的奥氏体晶粒尺寸有所增大,相应淬火后得到的马氏体组织变粗;随着回火温度的升高,试验钢的强度有所降低,但塑韧性变化不大.

(3)试验钢的最佳热处理工艺为880℃保温60 min油淬、350℃回火、保温120 min后水冷.此时,弹簧钢具有高强度和高塑韧性,抗拉强度为1 955 MPa,屈服强度为1 742 MPa,伸长率为12.4%,断面收缩率为45.5%,冲击功为30.8 J.