驱动式水田机械除草机的研究

2023-02-16谭宏杰李春胜李卓霖柳海鹤王志涛张丁佟

谭宏杰 李春胜 李卓霖 柳海鹤 王志涛 张丁佟

(吉林省农业机械研究院,吉林 长春 130022)

引言

随着我国经济社会的发展和人们生活质量的提高,消费者对食品营养与安全的要求越来越高,有机稻米也越发受到追捧与青睐,人们对稻米的需求不再是量的增长,而转向质的提升,因此有机水稻种植是今后水稻生产的发展方向。截至2016年年底,我国有机谷物的总生产面积达到了81.2万hm2,占有机作物生产总面积的31%,其中水稻的种植面积最大,为27.6万hm2。有机稻种植要求不能使用化学药剂进行除草,现阶段有机稻种植多数采用人工进行除草,人工除草劳动强度大,作业效率低。同时,近年来由于城镇化建设,农村的劳动力大量流向城市,导致农业生产中的劳动力出现年龄偏大,劳动力成本提升。这些都制约了有机稻米种植的发展。有机稻米最有效的除草方式便是使用机械除草来替代人工除草。目前我国机械除草技术还不成熟,市场现存大多数除草机只能除去行间杂草,而对于株间杂草无法达到理想的除草效果。因此,现阶段生产的除草机均不能满足农艺要求,株间除草装置的研制对我国绿色农业的发展有着重要的意义。

1 总体设计方案

1.1 整机结构

考虑到水稻田间除草属于二次进入田间作业,需要考虑的是机具进入田间作业时应保证行距与插秧时相一致,才能最大限度地保证在作业过程中不损伤秧苗。本文所使用的是洋马2ZGQ-8D(VP8DN)高速插秧机作为配套动力,为提高除草率本项目采用多种除草部件相结合的方式进行除草作业。对于行间草采用对称式除草轮对苗带两侧进行除草。株间草主要采用弹簧丝结构对株间草进行去除作业。在机具后端采用碾压辊对前端所除的草进行掩埋处理使之不能进行光合作用达到除草的目的。

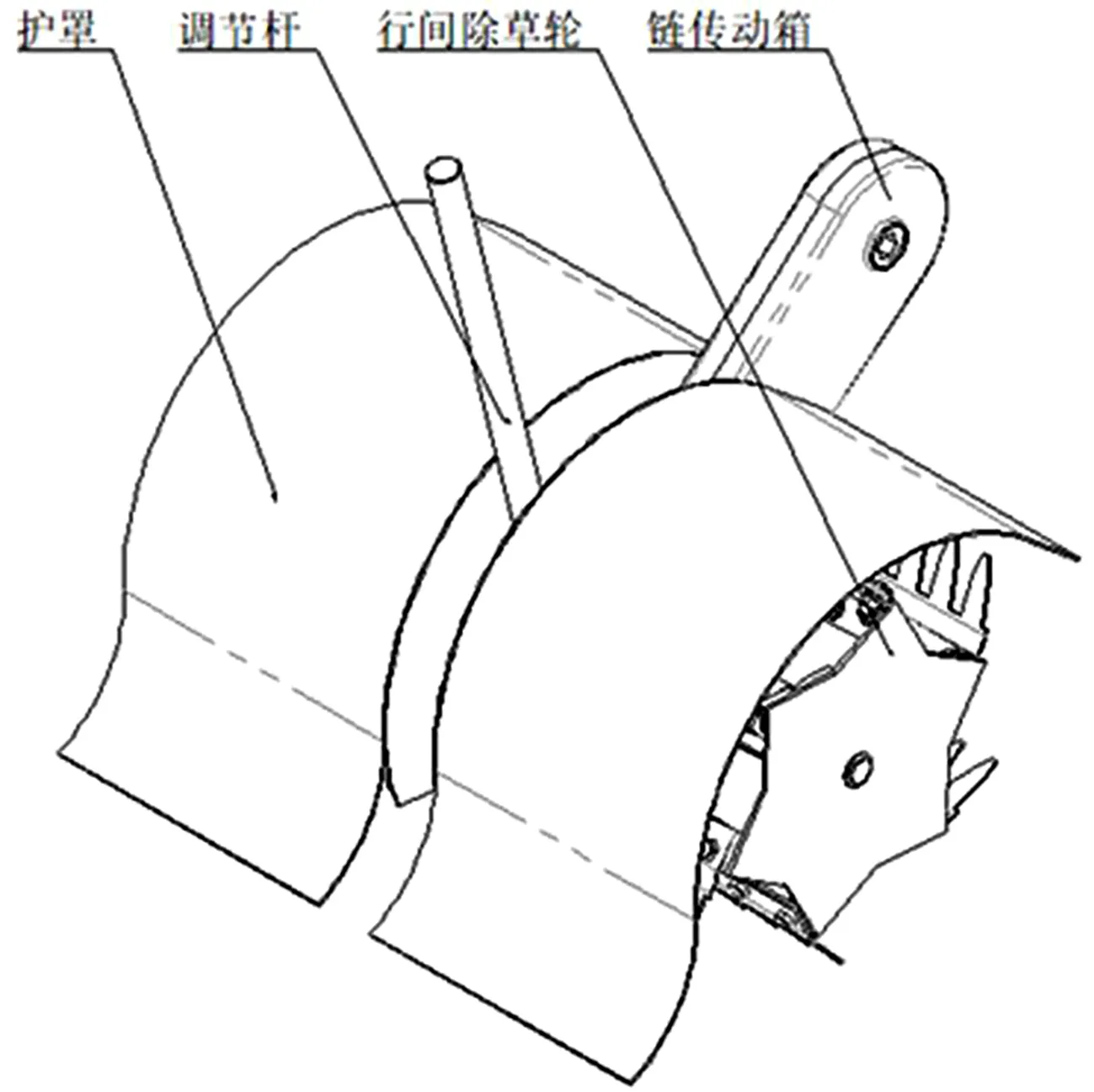

驱动式水田机械除草机的总体结构是由图1所示的1机架、2变速箱、3链传动箱、4行间动力除草轮、5深度调节杆、6除草弹簧丝、7碾压辊等部件组成。机具通过机架上的悬挂点与配套插秧机进行连接。除草机本身无动力采用牵引式连接形式,插秧机后输出通过万向节与除草机的变速箱连接,为除草机提供动力。

1.2 驱动式水田机械除草机工作原理

驱动式水田机械除草机采用现有的水稻插秧机作为牵引动力,本身无动力,由插秧机后输出通过万向节与除草机的变速箱连接,为除草机提供动力,除草机在田间作业行进过程中,行间除草机构通过除草轮的旋转,抛切、拉拔或埋压等形式,把靠近秧苗附近的杂草清除,株间除草机构通过株间除草钢丝调节相应的除草位置,通过其结构无限接近水稻秧苗,利用株间除草钢丝组件去除水稻株间杂草,通过行间耙齿除草器前进转动,将行间杂草通过翻起泥土埋压被压倒的杂草阻止杂草继续生长,有效完成行间、株间除草作业。

1.机架;2.变速箱;3.链传动箱;4.行间动力除草轮;5.深度调节杆;6.除草弹簧丝;7.碾压辊

2 关键部件的结构及工作原理

2.1 行间除草轮结构设计

由于除草轮齿属于易损件,因此行间除草轮采用回转体与除草轮分开结构,回转体设计成星形形状,除草轮齿安装在星形的星角位置,这样在2个除草轮齿之间形成较大空隙。在进行田间作业时可有效避免因轮齿拖带泥浆与水等增大除草轮工作阻力。

行间除草轮结构如图2所示,由星形侧板、中间轴、轮齿安装板、加强板焊接形成回转体。除草轮齿通过螺栓与回转体上的轮齿安装板进行安装。相邻2个除草轮齿成错位排列,这样轮齿之间可形成互补,在作业时可形成行间全幅作业。

图3所示为组装成单组后的示意图,链传动箱通过传动轴与机架上传动轴相联。调节杆与机架上的调节座板相联。这样整个行间除草轮与机架形成了铰接结构,在工作时可通过调节杆对行间除草轮的除草深度进行单组调节。

图3 组装后的行间除草轮

图4 除草轮受力分析图

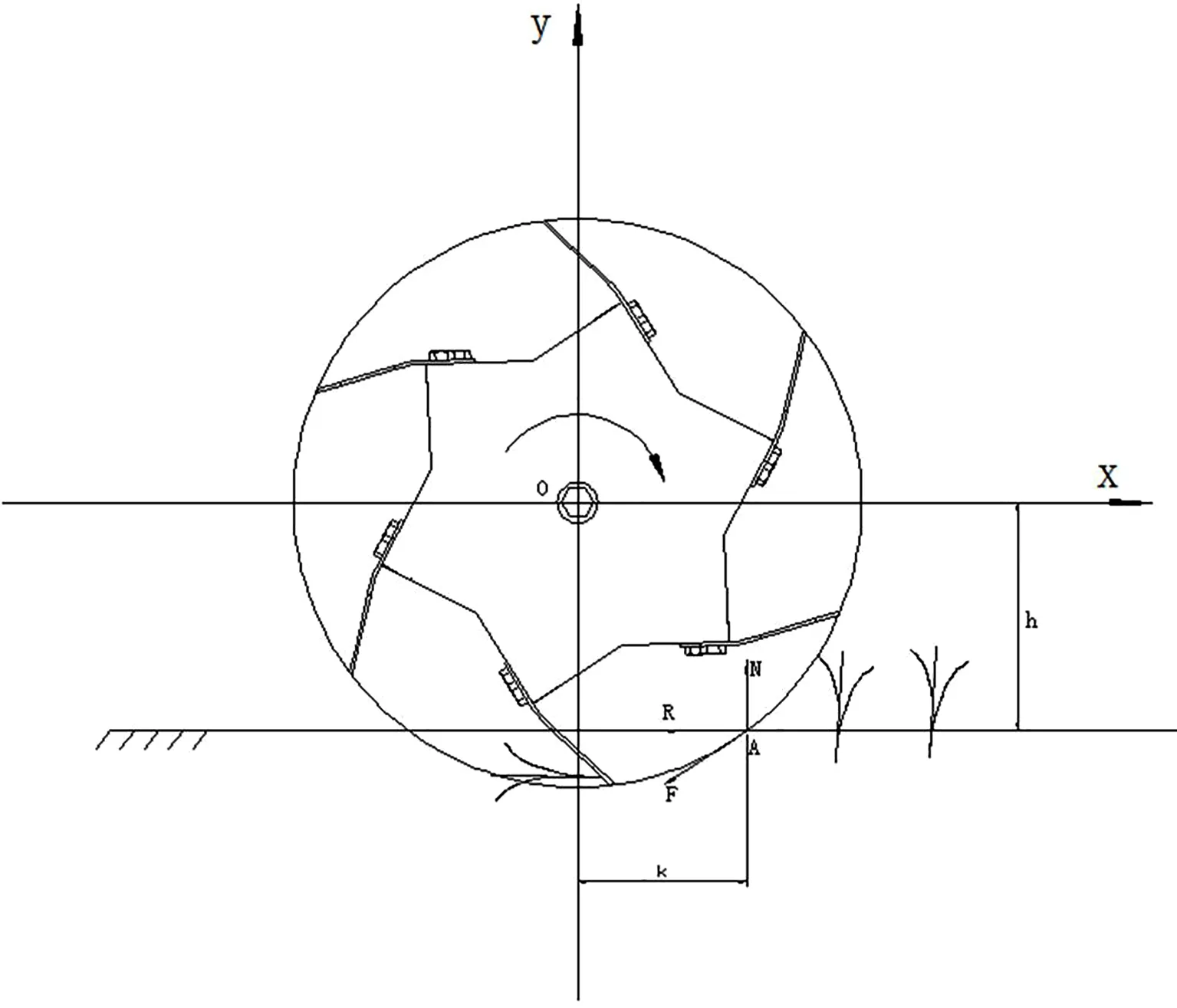

设除草机运动方向与x轴正方向相同,除草叶轮铰链点O为原点,竖直向上方向为y轴建立直角坐标系进行受力分析。除草叶轮在田间作业时如图部分受到泥土法向力和泥土摩擦力的作用。泥土对除草叶轮的法向力和泥土摩擦力随泥土的性状、除草叶轮的形状及作用位置不同而变化,合力作用点的位置也会随之变化。但除草叶轮对泥面的垂直挤压发生在第四象限,所以可以确定合力的作用点在第四象限。假设图4中的A点是合力的作用点,将泥土合力分解为水平分力R和垂直分力N。

如图4所示,当除草叶轮做匀速运动时,力的平衡方程:

∑Fx=F-R=0

∑Mo=Nk-Rh=0

式中,R为泥土合力对除草叶轮的作用力在x轴方向的分力,N;F为除草轮自转切向力,N;N为泥土合力对除草叶轮的作用力在y轴方向的分力,N;k为合力作用点A与y轴的距离,mm;h为合力作用点A与x轴的距离,mm。

2.2 行间除草轮组件

叶片式除草轮组件如图5所示,是由加工有多个定位孔的连接板与机架相连接,通过更换定位孔调节除草轮的安装高度;连接板下方有1个长槽孔,在长槽孔上安装有限位螺栓用来给除草轮安装板限位,限制除草叶轮的活动范围;在除草轮安装板前端有1个拉簧安装孔,连接板上方有3个卡槽用于安装拉簧,在不同除草时期根据除草深度及杂草根系所需力的大小不同,改变接簧在连接板上方3个卡槽的位置调节拉簧拉力。

图5 叶片式除草轮组件

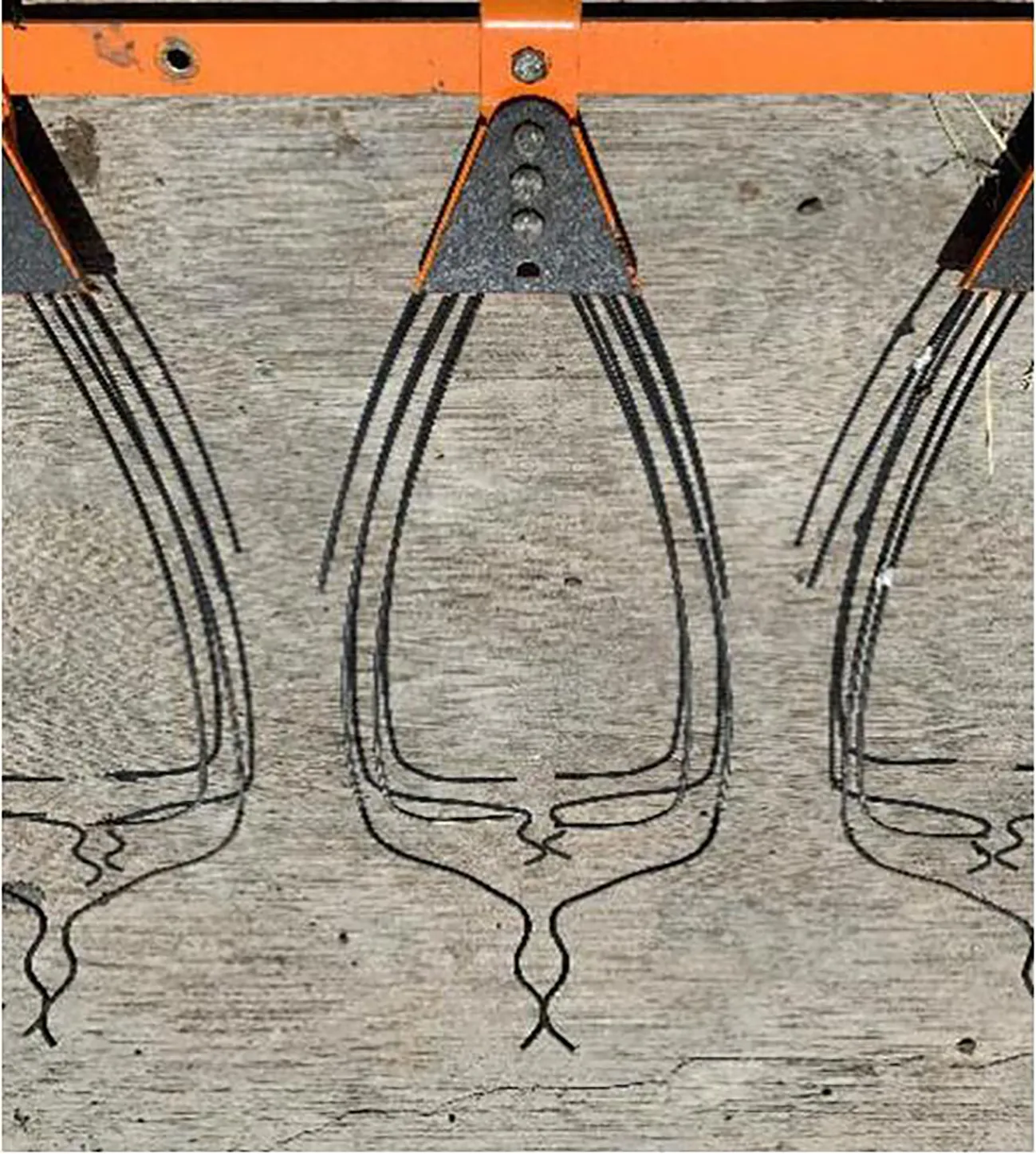

2.3 株间除草钢丝组件

株间除草钢丝组件如图6所示,在工作时有3种形式的弹簧丝组合在一起工作的。由于除草作业分为不同时期,不同时期内水稻秧苗所能承受的力是不同的,在水稻秧苗刚返青结束时,这时期水稻田间的杂草还没有萌出,但在土壤表层下面已形成了出芽状态,此时根据实际情况可进行一次预除草作业,这时由于水稻秧苗刚返青根系相对较弱,在除草作业时可将弧线弹簧丝与加强弹簧丝连接在一起,以扩大弧线弹簧丝的开口度,使其尽量不与水稻秧苗根系接触,以避免对水稻秧苗造成伤害。在水稻后期除草时,由于水稻已基本完成分孽水稻的须根系已完全形成,这是可通过加强弹簧丝加强直边弹簧丝的强度,以更好地去除杂草。

图6 株间除草钢丝组件

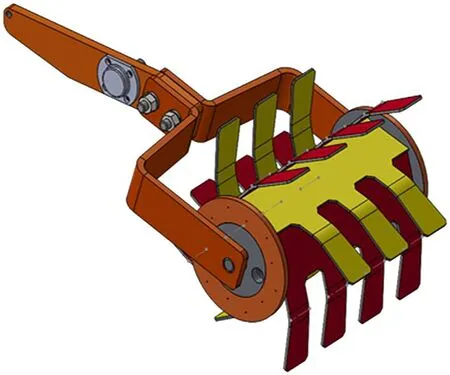

2.4 碾压除草辊组件

除草辊架由1块连接板和2块焊接有销轴的折弯板组成,除草碾压辊安装在两块折弯板之间可以自由转动。除草碾压辊组件如图7、图8所示,由1个圆筒、2块圆盘、6组耙齿焊接而成,耙齿每3组错位排布,使其在除草作业时没有漏除区域。除草辊架与连接板之间同样装有拉簧来提供拉力。

碾压除草辊组件,在田间进行除草作业时,通过机架和拉簧等给碾压除草辊施加的下压力和碾压除草辊的被动滚转来翻动泥土,破坏杂草根系的生长环境,并且可以通过翻起泥土埋压被压倒的杂草阻止杂草继续生长。

图7 除草碾压辊三维设计图

图8 除草碾压辊组件

3 田间试验及结果分析

针对田间试验的问题进行了优化改进后,本文所研究的驱动式水田机械除草机经过田间多次试验对比分析,确定了最佳除草深度20~40mm,机具行进的速度控制在1.0m·s-1,除草率基本达到75%,是一个有效的除草装置。

3.1 试验条件

3.1.1 样机配套动力

洋马2ZGQ-8D(VP8DN)乘坐式高速插秧机,与试验田插秧时使用的为同一台机具。该机器的动力主要来自于高速插秧机。

3.1.2 试验样机

水稻田除草机样机。

3.2 除草作业的质量评价指标

本研究主要的质量评价指标为除草率,为测量试验区内秧苗株间杂草及秧苗行间杂草除掉的数量和除前杂草数量比值,计算公式:

η=(W1-W2)/W1×100%

式中,η为除草率,%;W1为除草前杂草数,株;W2为除草后草数,株。

3.3 试验方案

本试验采用除草的深度、机具行进速度、行间除草轮直径、作业速度作为实验影响主要因素,除草率作为检测指标。

3.4 试验场地

3.4.1 时间

2021年6月15—20日。

3.4.2 地点

吉林省农业机械研究院水田试验田。

3.4.3 试验动力机具

试验田插秧作业时采用的是洋马2ZGQ-8D(VP8DN)乘坐式高速插秧机。

3.4.4 试验田概况

水稻秧苗行距30cm,株距18cm。该地块在插秧前后没有使用化学除草药液进行预防和除草作业。

3.4.5 试验田杂草情况

试验田的杂草生长分布不均,并且不存在一定的规律,杂草的数量中等,种类大约为稗草、大叶草等。

3.5 工况

3.5.1 工况1

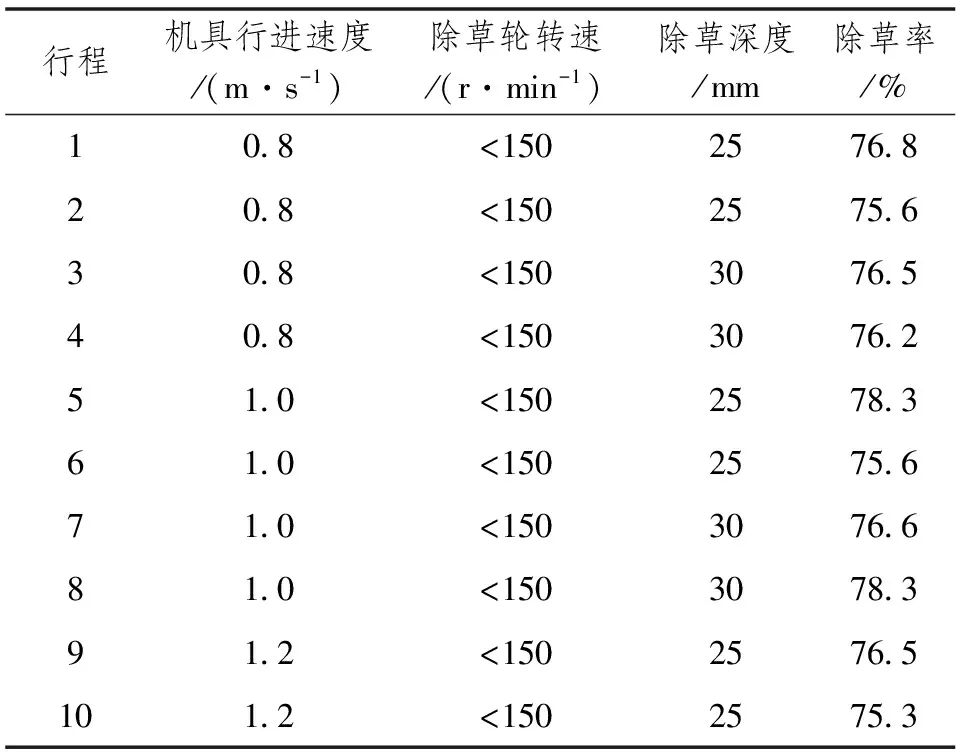

水深5~8cm;行间除草轮直径200mm。具体见表1。

表1 工况1试验结果

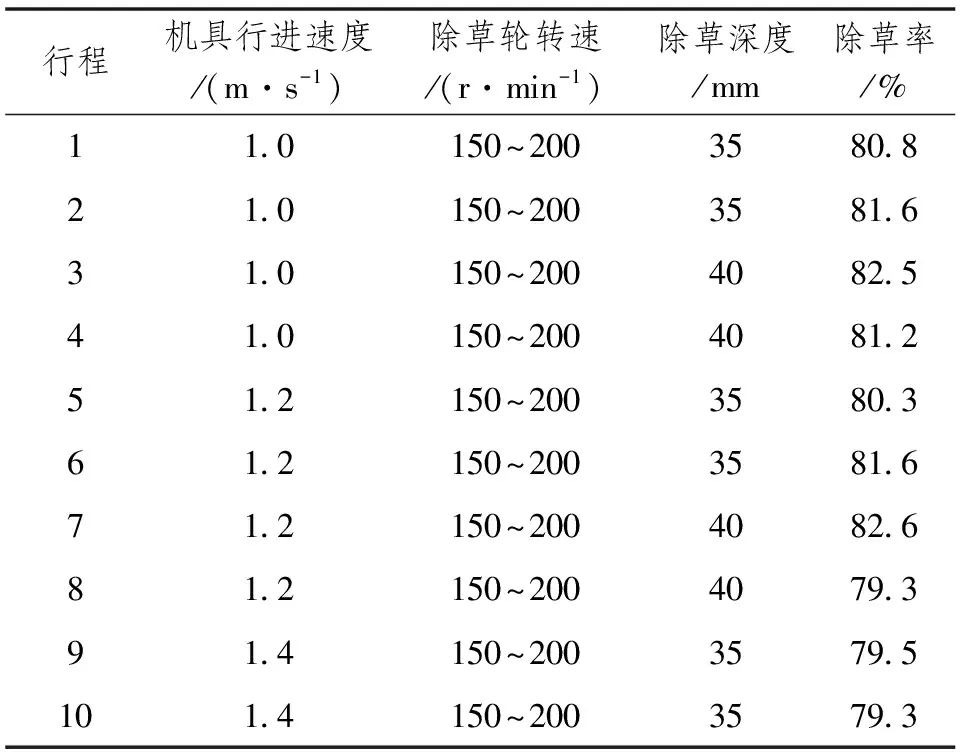

3.5.2 工况2

水深5~8cm;行间除草轮直径200mm。具体见表2。

表2 工况2试验结果

从工况1、工况2试验情况分析,除草率与除草深、机具作业速度、除草轮转速、相关较大,当机具除草轮转速提高时,除草效率有所提升。在试验过程中,除草轮转速过低时会出现堵塞现象。同时也会出现阻力增加。

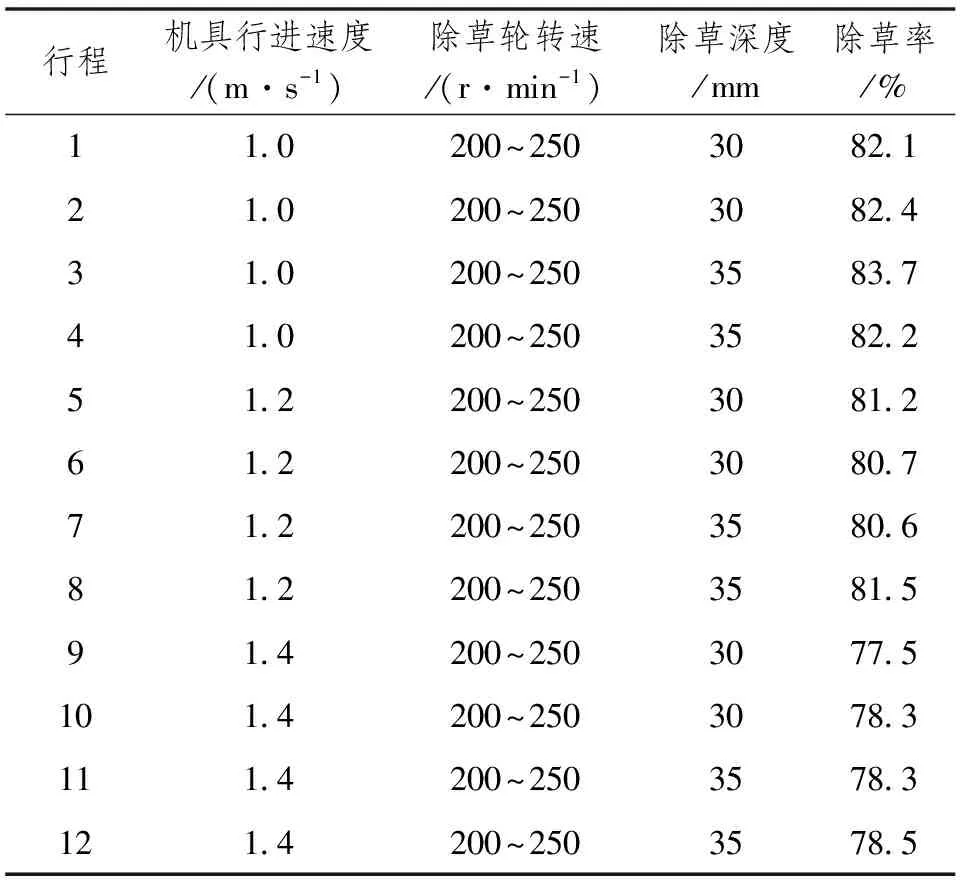

3.5.3 工况3

水深5~8cm;行间除草轮直径260mm。具体见表3。

表3 工况3试验结果

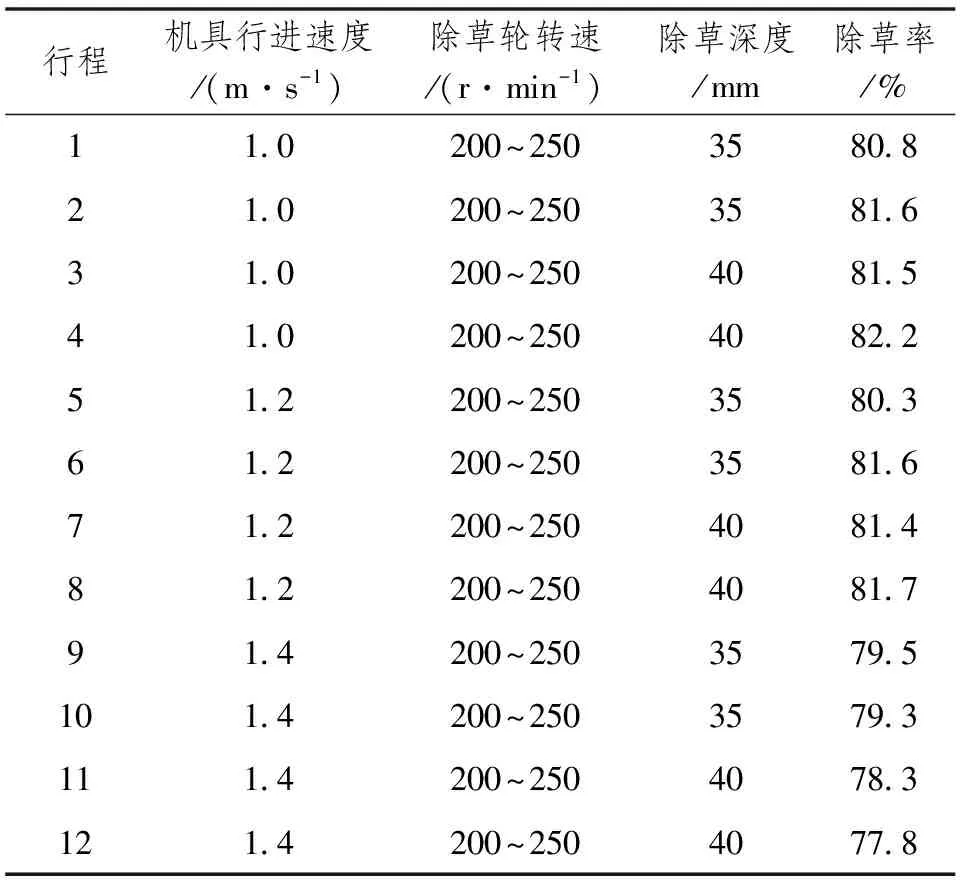

3.5.4 工况4

水深6~8cm;行间除草轮直径260mm。具体见表4。

表4 工况4试验结果

从工况3、工况4试验情况分析,除草率与除草深、机具作业速度、除草轮转速、相关较大,当机具除草轮转速一定,机具作业速度增大时,除草效率有所下降。在试验过程中,机具作业速度过快还会出现对行不准的情况,造成秧苗的损伤。

4 结论

经过多次田间试验情况分析来看,影响除草率的主要参数是机具作业速度、除草轮的转速、除草深度。试验中因改变了行间除草轮的直径,没有发生行间除草轮堵塞情况。除草轮在具备主动速度的前提下对田间杂草进行作业,能够更好地去除掉杂草的根部。

针对田间试验的问题进行了优化改进后,本文所研究的驱动式水田机械除草机经过田间多次试验对比分析,确定了最佳除草深度20~40mm,当机具作业速度在1.0m·s-1时,作业效果最好,对秧苗的损伤也在可接受范围内。