基于YOLOV4的工件表面质量在线检测方法研究

2023-02-16陈启鹏熊巧巧黄海松袁庆霓a李宜汀

陈启鹏,熊巧巧,黄海松,袁庆霓a,李宜汀

基于YOLOV4的工件表面质量在线检测方法研究

陈启鹏1,2,熊巧巧3,4,黄海松2,袁庆霓2a,李宜汀5

(1.贵阳学院 机械工程学院,贵阳 550005;2.贵州大学 a.现代制造技术教育部重点实验室 b.机械工程学院,贵阳 550025;3.贵州交通职业技术学院 机械电子工程系,贵阳 551400;4.马来西亚博特拉大学 工程学院,沙登 43400;5.贵州财经大学 大数据统计学院,贵阳 550025)

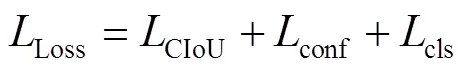

提升自动化产线上工件表面微小缺陷的检测精度和检测速度。首先,在预处理阶段提出采用CutMix的数据增强方法,增加训练样本的多样性,提高模型的鲁棒性和泛化能力,避免训练模型产生过拟合;使用K–means++聚类算法生成边界候选框,以适应不同尺寸的缺陷,并较早地筛选出更精细的特征。其次,借助CSP Darknet53网络及SPP模块提取输入原始图像的特征,通过训练获得针对工件表面质量的在线检测模型,提升YOLOV4缺陷位置检测及识别的精度。实验结果表明,文中所提出的基于YOLOV4的工件表面质量在线监测方法的预测精度达到97.5%,检测速度达到32.8帧/s,均优于同类的深度学习算法。以贵州某航空工业产品的自动化产线作为实验平台验证了所提方法的可行性和有效性。该方法具备结构简单清晰、自适应性强等优点,检测精度和速度均满足工业场景需求,可以将其用于产品表面质量的在线检测。

表面质量;YOLOV4;数据增强;聚类算法;特征提取;在线检测

在产品的实际制造过程中,由于受到产线相关设备、制造工艺流程、生产环境等因素的影响,导致产品出现各种各样的缺陷,因此,对产品的制造过程进行有效的质量检测是提升生产效率、降低经济损失必不可少的环节。常规的工业质量检测主要依据其表面缺陷的特点和性质设计合理的成像方案,之后使用区域裁剪、边缘检测等方式分离出缺陷主体,经过方向梯度直方图、局部二值模式等特定方法进行特征提取后输入至分类器中或使用阈值法获取缺陷类型。Xie等[1]发现普通的光学检测技术无法精确识别尺度、位移和旋转变化大的半导体缺陷,并提出使用真实噪声数据和模拟数据共同训练支持向量机(Support Vector Machine, SVM)来实现缺陷分类,实验结果表明该方法相较于普遍使用的光学检测技术具有明显的优势。Jian等[2]针对移动台振动引起的手机屏幕质量检测失准问题,基于轮廓的配准方法生成模板图像,并在此配准结果的基础上,采用阈值与投影相结合的方法对采集图像进行缺陷识别,有效消除了环境光照波动产生的影响。Baygin等[3]开发了一种基于机器视觉的印刷电路板(Printed Circuit Board, PCB)非接触式缺陷检测算法,采用大津法(Otsu算法)和霍夫(Hough)变换方法对系统中获取的参考图像进行特征提取,然后将参考图像与输入的测试图像进行匹配,从而精确检测PCB上的缺失孔。实验结果表明,基于机器视觉的印刷电路板非接触式检测算法的误差量小于2 μm。诸如缺陷与背景相似度高、缺陷尺度变化大、缺陷种类多样或图像对比度低、噪声大等情况,都将影响传统方法的检测精度。传统意义上的质量检测方法已无法适应当下的生产需求。

深度卷积神经网络(Convolution Neural Network,CNN)的出现改变了这一现状。由于CNN具备强大的特征提取能力,检测对象的形状、尺寸、纹理、背景、成像质量等因素在CNN的帮助下将不再成为质量检测中的重大阻碍。CNN可以替代传统特征学习理论中的特征提取器和分类器,使得模型不需要对原始图像做复杂的预处理过程,能快速、简洁地完成检测过程。目前,以CNN作为骨干网络(Backbone)的目标检测算法已在各个领域取得了重大突破,从目的实现的角度上来看,基于深度学习的目标检测算法与传统意义上表面质量检测具有高度的一致性。从结构上来说,这种检测方法可分为以R–CNN[4](Region-based Convolutional Neural Network, RCNN)系列为代表的Two–Stage网络(基于候选框生成与分类)及以YOLO[5-8](You Only Live Once)系列、SSD[9](Single Shot MultiBox Detector)为代表的One–Stage网络(基于回归)。前者首先需要训练和生成可能包含目标的候选框(Proposal Box),此后再进一步得到检测结果;后者则直接利用Backbone中提取的特征预测目标类别和位置。Neuhauser等[10]提出了一种基于ResNet50改进Faster R–CNN的铝型材挤压轮廓表面缺陷分类和检测的方法,以识别和管理含有缺陷的铝型材挤压件,在获取有限训练集的情况下采用数据增强和迁移学习的方式提高模型的准确度,最终模型的分类准确度达到0.98,平均精度均值(Mean Average Precision, mAP)达到0.47。Zhang等[11]使用YOLOV3设计了一种快速、简单的缺陷检测网络,并将其用于检测混凝土桥梁损伤,该网络通过引入迁移学习方法、批再规范化(Batch Renormalization)等思想,进一步提高了网络模型的缺陷检测精度。Li等[12]提出了一种基于MobileNet–SSD网络的表面缺陷检测方法,通过对网络结构和参数的调整实现了模型简化,并将所提出的方法应用于灌装生产线容器密封表面的典型缺陷检测上,与传统机器学习和轻量级网络方法相比,所提出的方法可以更加准确、快速地完成容器表面的缺陷检测。常规来说,One–stage检测网络的精度通常不及Two–stage网络,但它相比于Two–stage网络具有检测结构简单、检测效率极高的特点,在多元化的工业场景中更具备可扩展性和普适性。文中将以One–stage检测网络作为切入点构建产品表面质量在线检测模型,通过改变网络结构和调整网络参数来提升检测精度,使模型在检测精度和速度中寻找到较为合适的平衡点。

1 工件表面质量在线检测方法

1.1 样本图像的预处理方法

工业产线中采集到的图像往往具有形状稳定、单一、样本数量少的特点。文中用于验证所提方法可行性的实验对象为一种偏心圆锥工件。该工件偏心凸台处的加工质量将直接决定后续装配环节的精度,因此对其加工质量进行在线检测至关重要。文中实验选用电荷耦合器件(Charge Coupled Device, CCD)相机采集某航天产品自动化生产线上的工件表面微小缺陷样本,包括凹痕(Dent)、裂痕(Crack)、毛刺(Glitch)、缺口(Fracture)共计1 200张图像。为使得检测过程满足工业领域实时性和准确性的需求,首先将原始图像尺寸归一化为416×416大小,这样的尺寸可以在不破坏图像有用信息的前提下,提升模型检测速度;此后将归一化后的图像划分为训练集和测试集,对训练集图像进行数据增强操作;最后综合分析所有缺陷标签中的缺陷位置及大小,将聚类的思想融入检测网络边界候选框(Anchor Box)尺寸初始化中,完成缺陷样本的预处理过程,具体见图1。

图1 图像预处理流程

1.1.1 数据增强方法

文中在继承CutMix数据增强方法优势的同时,采用Mosaic[8]数据增强方法,每次读取4张样本图像,经随机缩放、随机裁剪、随机排布的方式,按照4个方向位置摆放后进行图像组合和边框组合,从而更加丰富检测数据集。在BN层直接计算4张样本图像的数据,使得Mini–batch大小并不需要很大,从而实现在单个GPU上训练达到较好的效果,具体见图2。

1.1.2 边界候选框生成方法

检测网络边界候选框的生成过程有助于缺陷分类预测,使模型可以较早地筛选出更精细的特征。YOLO系列目标检测网络中边界候选框尺寸缺省值为(10,13)、(16,30)、(33,23)、(30,61)、(62,45)、(59,119)、(116,90)、(156,198)和(373,326),共计9种大小,此缺省值是在COCO数据集上采用原始K–means聚类方法得到的。这样的尺寸对特定数据集并没有针对性。文中使用K–means++方法对图像标签中的真实边界框进行聚类分析,该方法的核心思想是根据距离选取尽可能远的数据点作为聚类中心初始点,从而有效解决传统K–means方法中聚类结果过度依赖聚类中心选取方式的问题。这个过程的具体实施步骤如下。

图2 采用Mosaic数据增强方法的数据样本示例

3)重复步骤2,直至选出个聚类中心{1,2,…,z}。

6)聚类结束的标准依据聚类中心是否发生变化,如变化则转到步骤3继续迭代。

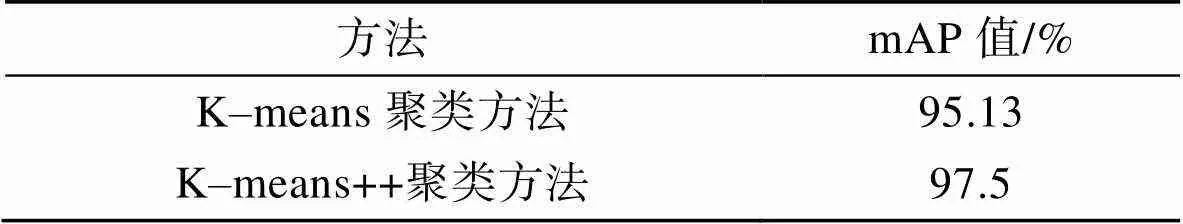

最终使用K–means++方法得到的Anchor Boxes尺寸依次为(15,42)、(26,45)、(41,17)、(36,41)、(48,34)、(72,70)、(161,109)、(113,161)和(184,172)。它们将用于检测网络中初始anchor的生成。表1为K–means和K–means++聚类方法的边界候选框尺寸对比。

表1 K–means和K–means++聚类方法的边界候选框尺寸

Tab.1 Boundary candidate boxes size of K–means and K-means++ clustering method

1.2 产品表面质量在线检测模型构建

YOLO[6]网络是一种基于回归思想的目标检测算法,具有较快的检测速度,能够实现端到端的目标检测和识别,在快速实时的目标检测任务中表现出色。文中使用YOLOV4[8]网络对图像中缺陷种类进行识别和标记,YOLOV4由Bochkovskiy等[8]于2020年提出,该网络是通过结合新的算法思想对YOLOV3网络的子结构进行改进而得来的,实现了算法检测效率和检测精度的提高,对微小目标的检测更加友好。文中所采用的产品表面质量在线检测模型总体结构具体见图3。

CSPDarknet53是在YOLOV3主干网络Darknet53的每个大残差块上加上CSP模块而产生的Backbone结构,通过优化网络结构设计来解决梯度信息重复导致的推理计算量过高的问题。为了更好地进行特征融合,在YOLOV4的Neck部分主要采用SPP模块和FPN+PAN的方式。SPP结构具体见图4。

图3 产品表面质量在线检测模型总体结构

图4 SPP结构示意图

采用FPN+PAN的方式,YOLOV4在FPN层的后面添加了一个自底向上的特征金字塔PAN层,FPN层自顶向下传达强语义特征,PAN层自底向上传达强定位特征,通过2种方式的结合,从不同的主干层对不同的检测层进行参数聚合,进一步提高网络特征提取的能力。具体结构见图5。

图5 FPN+PAN结构示意图

在YOLOV4的Prediction部分,损失函数主要由边界框位置损失、置信度损失和分类损失3个部分组成。

1.3 模型评价指标

常用的目标检测性能评价指标有:平均准确度均值(Mean Average Precision, mAP)和每秒传输帧数(Frames Per Second, FPS)。mAP主要用于对模型的精度进行评价,FPS主要用于对模型的速度进行评价。

1)平均准确度均值。交并比(Intersection over Union, IoU)是平均准确度均值mAP计算的一个非常重要的函数。IoU反映的是评价检测目标定位准确率的一个指标,训练模型的IoU的值越大,表明训练的模型性能越好,预测精度越准。具体计算公式为:

假设分类目标只有2类,计为正类(Positive)和负类(Negative),通过计算的IoU值来确定定位的结果,具体见图6。

以反映分类器对正类覆盖能力的Recall值为坐标轴横轴,以反映分类器预测正类的准确程度Precision值为坐标轴纵轴,绘制Precision–Recall(PR)二维曲线,并对PR曲线进行平滑处理。PR曲线反映了分类器对正类的覆盖能力和对正类的识别准确程度之间的权衡。平均准确度就是PR曲线与轴围成的图形面积。

图6 精准率和召回率概念示意图

对于连续的PR曲线,AP的具体计算公式为:

对于离散的PR曲线,AP的具体计算公式为:

mAP为所有类别的平均AP值,具体计算公式为:

2)每秒传输帧数。目标检测算法中不仅需要对检测的准确度进行评估,还需要对检测速度这一个重要指标进行评估,只有检测速度快,才能够实现实时在线检测。FPS用来评估目标检测的速度,即每秒内可以处理的图像数量。

2 实验结果与分析

2.1 图像采集与处理

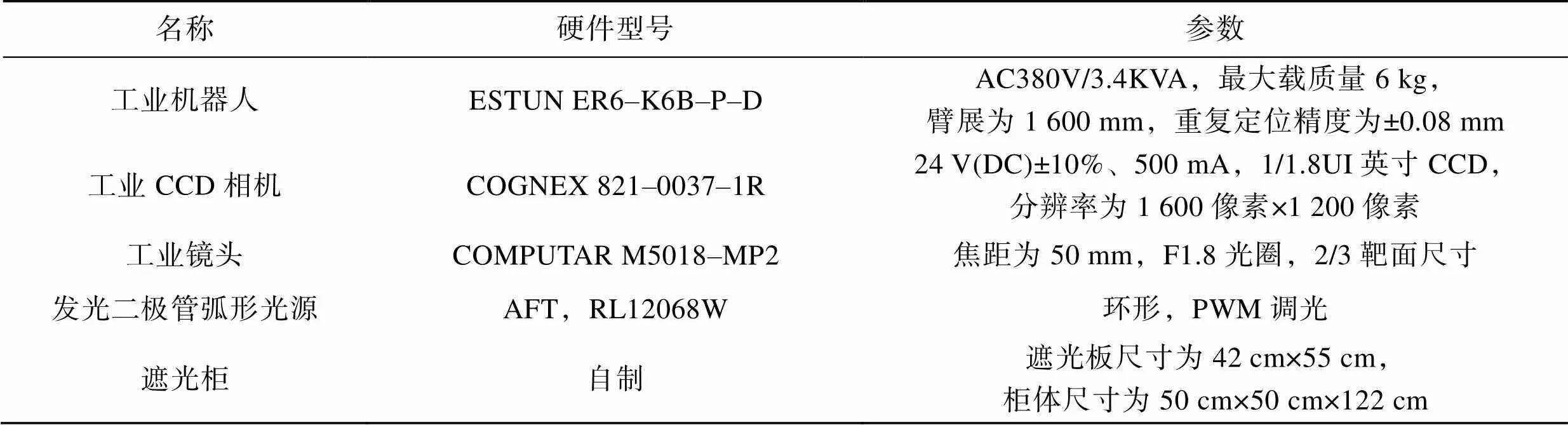

文中采用贵州大学智能制造实验室自行搭建的某航空工业产品的自动化产线作为实验平台,验证所提工件表面质量在线检测模型的有效性和实用性。数控加工中心在进行精加工时,不可避免地会因为各类原因加工出表面质量无法达标的工件。这类工件在进入后续的装配环节时,极易导致产品报废,从而延误生产效率,造成资源浪费。文中的实验对象为一种偏心圆锥工件,该工件圆锥凸台处的加工质量将直接决定后续装配环节的精度,因此,对其进行表面质量的检测至关重要。图像采集设施由工业机器人、工业CCD相机、工业镜头、发光二极管弧形光源、遮光柜构成,具体见图7。采集前将弧形光源调整到合适的亮度,并为工业CCD相机安装镜头,调整光圈和焦距以保证采集图像质量。工业机器人保持一定的速度将加工好的工件运送至待检测区域,同时,发出I/O信号触发CCD相机拍照。为保证CCD相机能够采集到高质量的图像,需要对图像采集设施进行精准调试,其中硬件型号具体见表2。

图7 工件表面质量在线检测装置实物

表2 工件表面质量在线检测装置硬件选型

Tab.2 Hardware selection of online detection device of workpiece surface quality

2.2 数据分析

实验中采用2种上位机配置对图像采集设施获取的数据进行处理。前者采用高性能服务器:处理器为Intel Xeon Silver 4210,双路CPU,20核40线程,主频为2.2 GHz,显卡为GeForce RTX 2080Ti,8块GPU,单块显存为11 G,内存为256 GB,用于表面质量在线检测模型的训练。后者采用Nvidia公司推出的Jetson AGX Xavier开发者套件,处理器为8核ARM64 CPU,显卡为搭载Tensor核心的Volta GPU,内存为32 GB,用于工业场景中轻量级深度学习模型的部署。文中将Jetson AGX Xavier开发者套件应用于部署剪枝后的工件表面质量在线检测模型。软件平台使用Ubuntu 18.04 LTS操作系统,深度学习模型框选用PyTorch。

实验中的偏心圆锥工件常见表面加工缺陷为:缺口(Dent)、裂纹(Crack)、毛刺(Glitch)和断裂(Fracture),实验中采集4类缺陷图像样本共计1 200张,每类300张,并均匀地从各类图像中随机选取80%作为训练集样本,20%作为测试集样本。通过K–means++聚类方法得出检测模型选取的9种边界候选框(Anchor Box)尺寸,分别应用于特征金字塔网络的3个分支中。其中,深层的特征图(即Residual Block1、Residual Block2的输出)则分别使用面积最小及面积适中的3种Anchor Box尺寸,浅层的特征图(即Residual Block3的输出)使用面积最大的3种Anchor Box尺寸。另外,文中的学习率的初始数值设置为0.001,并随着迭代次数的不断增加进行指数衰减,并使用已在ImageNet数据集上进行了充分训练的预训练模型权重作为特征提取网络(Backbone)的初始权重。

2.3 质量在线检测网络检测效果分析

文中设计的产品表面质量在线检测模型在样本预处理阶段采用CutMix数据增强方法及K–means++聚类方法改善算法的鲁棒性,并使生成的边界候选框(Anchor Box)可以较早地筛选出更精细的特征。表面质量在线检测模型的训练过程具体见图8,YOLOV4–tiny模型的训练过程具体见图9,其中以mAP值为评估指标,每隔15个epoch在测试集上测试模型性能。工件表面质量在线检测模型在模型训练初期学习率较高,并且训练曲线的收敛速度较快,随着训练的加深,训练曲线的坡度逐渐减小。最后,当训练的迭代数量达到150个epoch,模型学习效率逐渐达到饱和,损失在0.27附近略有波动。

图8 表面质量在线检测模型的训练过程

图9 YOLOV4–tiny模型的训练过程

如图8、图9所示,2个模型均快速收敛,其中,表面质量在线检测模型和YOLOV4–tiny模型分别在迭代约55个epoch和130个epoch后准确度达到90.00%以上。同时,在IoU阈值为0.5的评估情况下,前者的mAP值最终达到97.50%,后者则为92.74%。如表3所示,采用K–means++聚类方法所训练的表面质量在线检测模型相较于原始的K–means聚类方法在mAP值上提高了2.37%。可见,针对工业产品形状稳定、单一、缺陷尺寸变化范围小的特点而设计的表面质量在线检测模型,从收敛性能和检测性能上均体现出了一定优势,文中也将在后续的实验中详细探究两者和其他目标检测模型的性能表现。工件表面质量在线检测效果具体见图10,表明该算法用于这项研究可以有效地检测工件表面微小缺陷。

表3 不同聚类方法表面质量在线检测模型的性能对比

Tab.3 Performance comparison of online surface quality detection models under different clustering methods

2.4 网络性能对比结果

深度学习方法在目标检测领域已取得了巨大成功,这类模型无论是精度还是鲁棒性均优于传统算法。其中,兼顾了实时性和准确率的One–stage检测模型尤其适用于工程领域。实验选用了普适性较好的YOLO系列、SSD作为检测元结构,搭配DarkNet–53[7]、InceptionV2[14]以及InceptionV3[15]来完成对比试验,具体将使用SSD–InceptionV2、SSD–InceptionV3、YOLOV3、YOLOV4–tiny作为对比模型。由于mAP指标是目标检测任务应用最广泛的综合评价指标,实验将参考COCO数据集[16]对模型的评估方式,以0.5作为IoU阈值。这样的方式综合考虑了定位和识别精度,更能深度挖掘出模型在检测任务中的能力差异。实验的具体结果见表4。

从表4可以看出,工件表面质量在线检测模型取得了较为理想的效果。该模型在对测试集进行验证时,能细致地学习到高质量的特征,准确识别样本中的缺陷种类,并生成与真实边界框重合度高度相似的检测结果。表面质量在线检测模型测试时在GeForce RTX 2080Ti单卡上的FPS成绩为32.8,与其他检测模型相比并不占优,但在有一定硬件基础的场景中,依然满足工业领域对实时性的要求。

图10 工件表面质量在线检测效果

表4 深度模型性能统计

Tab.4 Performance statistics of deep models

3 结语

文中提出了一种基于YOLOV4的工件表面质量在线监测方法。在预处理阶段提出采用CutMix的数据增强方法,增加训练样本的多样性,提高模型的鲁棒性和泛化能力,以避免训练模型产生过拟合;使用K–means++聚类算法生成边界候选框,以适应不同尺寸的缺陷,并较早地筛选出更精细的特征。借助CSP Darknet53网络及SPP模块提取输入原始图像的特征,通过训练获得针对工件表面质量的在线检测模型,提升YOLOV4缺陷位置检测及识别的精度。实验结果表明:所提出的基于YOLOV4的工件表面质量在线监测方法,预测精度达到97.5%,检测速度达到32.8 帧/s,均优于同类的深度学习算法,可以将其用于产品表面质量的在线检测。通过对某航空产品自动化产线工件表面质量的在线检测,验证了所提方法的可行性和有效性。

[1] XIE L, HUANG R, GU N, et al. A Novel Defect Detection and Identification Method in Optical Inspection[J]. Neural Computing and Applications, 2014, 24(7/8):1953-1962.

[2] JIAN Chuan-xia, GAO Jian, AO Yin-hui. Automatic Surface Defect Detection for Mobile Phone Screen Glass Based on Machine Vision[J]. Applied Soft Computing, 2017, 52: 348-358.

[3] BAYGIN M, KARAKOSE M, SARIMADEN A, et al. Machine Vision Based Defect Detection Approach Using Image Processing[C]// 2017 International Artificial Intelligence and Data Processing Symposium (IDAP), IEEE, 2017.

[4] GIRSHICK R, DONAHUE J, DARRELL T, et al. Rich Feature Hierarchies for Accurate Object Detection and Semantic Segmentation[C]// 2014 IEEE Conference on Computer Vision and Pattern Recognition, 2014: 580-587.

[5] REDMON J, DIVVALA S, GIRSHICK R, et al. You Only Look Once: Unified, Real-Time Object Detection[C]// 2016 IEEE Conference on Computer Vision and Pattern Recognition (CVPR), 2016: 779-788.

[6] REDMON J, FARHADI A. YOLO9000: Better, Faster, Stronger[C]// 2017 IEEE Conference on Computer Vision and Pattern Recognition (CVPR), 2017: 6517-6525.

[7] REDMON J, FARHADI A. YOLOv3: An Incremental Improvement[J]. ArXiv Preprint ArXiv:1 804.02767, 2018.

[8] BOCHKOVSKIY A, WANG C Y, LIAO H Y M. YOLOv4: Optimal Speed and Accuracy of Object Detection[EB/OL]. 2020: arXiv: 2004.10934. https://arxiv.org/abs/2004.10934

[9] LIU Wei, ANGUELOV D, ERHAN D, et al. SSD: Single Shot MultiBox Detector[EB/OL]. 2015: arXiv: 1512.02325. https://arxiv.org/abs/1512.02325

[10] NEUHAUSER F M, BACHMANN G, HORA P. Surface Defect Classification and Detection on Extruded Aluminum Profiles Using Convolutional Neural Networks[J]. International Journal of Material Forming, 2020, 13(3): 91-603.

[11] ZHANG C, CHANG C C, JAMSHIDI M. Bridge Damage Detection Using a Single-Stage Detector and Field Inspection Images[J]. Computer-Aided Civil and Infrastructure Engineering, 2020, 35(4): 389-409.

[12] LI Y, HUANG H, XIE Q, et al. Research on A Surface Defect Detection Algorithm Based on MobileNet-SSD[J]. Applied Sciences, 2018, 8(9): 1678.

[13] YUN S, HAN D, OH S J, et al. CutMix: Regularization Strategy to Train Strong Classifiers with Localizable Features[C]// Proceedings of the IEEE/CVF International Conference on Computer Vision, 2019: 6023-6032.

[14] CHEN G, CHOI W, YU X, et al. Learning Efficient Object Detection Models with Knowledge Distillation[C]// Proceedings of the 31st International Conference on Neural Information Processing Systems, 2017: 742-751.

[15] SZEGEDY C, VANHOUCKE V, IOFFE S, et al. Rethinking the Inception Architecture for Computer Vision[C]// Proceedings of the IEEE Conference on Computer Vision and Pattern Recognition, 2016: 2818-2826.

[16] LIN T Y, MAIRE M, BELONGIE S, et al. Microsoft COCO: Common Objects in Context[C]// European Conference on Computer Vision. Springer, Cham, 2014: 740-755.

On-line Detection Method of Workpiece Surface Quality Based on YOLOV4

CHEN Qi-peng1,2, XIONG Qiao-qiao3,4, HUANG Hai-song2, YUAN Qing-ni2a, LI Yi-ting5

(1. School of Mechanical Engineering, Guiyang University, Guiyang 550005, China; 2. a. Key Laboratory of Advanced Manufacturing Technology b. School of Mechanical Engineering, Guizhou University, Guiyang 550025, China; 3. Department of Mechanical and Electronic Engineering, Guizhou Communications Polytechnic, Guiyang 551400, China; 4. College of Engineering, University Putra Malaysia, Serdang 43400, Malaysia; 5. College of Big Data Statistics, Guizhou University of Finance and Economics, Guiyang 550025, China)

The work aims to improve the detection accuracy and detection speed of small defects on surface of workpieces on the automated production line. First of all, the use of CutMix data enhancement method in the preprocessing stage was proposed to increase the diversity of training samples, improve the robustness and generalization ability of the model, and avoid overfitting of the training model. K-means++ clustering algorithm was used to generate boundary candidate boxes to adapt to defects of different sizes and to screen out finer features earlier. Secondly, the CSP Darknet53 network and SPP module were used to extract the features of the input original image, and obtain an online detection model for the surface quality of the workpiece through training, so as to improve the accuracy of YOLOV4 defect location detection and recognition. The experimental results showed that the online monitoring method of workpiece surface quality based on YOLOV4 proposed in this work had a prediction accuracy of 97.5% and a detection speed of 32.8 FPS, which were superior to similar deep learning algorithms. The automated production line of an aviation industrial product in Guizhou was used as an experimental platform to verify the feasibility and effectiveness of the proposed method. Experimental results show that the method has the advantages of simple and clear structure, strong adaptability, etc. The detection accuracy and speed meet the needs of industrial scenarios, and it can be used for online detection of product surface quality.

surface quality; YOLOV4; data enhancement; clustering algorithm; feature extraction; online detection

TB486;TP391

A

1001-3563(2023)03-0148-09

10.19554/j.cnki.1001-3563.2023.03.018

2022−02−03

国家重点研发计划资助项目(2018YFB1004305);国家自然科学基金资助项目(51865004);贵州省科技重大专项计划资助项目(黔科合重大专项[2017]3004);现代制造技术教育部重点实验室开放课题基金资助项目(黔教合KY字[2022]377号);贵阳学院博士科研启动经费资助(GYU–KY–〔2023〕)。

陈启鹏(1987—),男,博士,博士后,校聘副教授,主要研究方向为智能制造、数字孪生。

黄海松(1977—),女,博士,教授,博导,主要研究方向为制造物联、制造大数据。

责任编辑:曾钰婵