冶炼炉渣高温挥发及其对性能的影响评价

2023-02-15赵俊学王泽张桢凯康毅李彬任萌萌崔雅茹

赵俊学,王泽,张桢凯,康毅,李彬,任萌萌,崔雅茹

(西安建筑科技大学冶金工程学院,陕西 西安 710055)

现代冶金中,获得尽可能准确的冶金炉渣性能数据十分重要。为了满足钢铁冶炼的特殊要求,氟化物、钾钠氧化物等作为常用助熔剂在钢铁冶金炉渣中广泛应用[1-2],也有部分炉渣本身就含有这些易挥发组元[3]。在高温冶炼过程中,易挥发组元将会持续挥发,尤其是在现行冶金炉渣性能测定过程中,往往伴随着长时间的升温及高温条件下的保温过程[4],易挥发组元会不断挥发(或分解,因机理不清,以下暂统称为“挥发”)导致炉渣成分变化,进而使得炉渣的性能发生变化,测得结果发生变化,即“测不准”现象[5-6]。

可以设想,炉渣性能参数的“失准”,对钢铁冶炼工艺的制定、优化及精准控制将会产生重大影响,该问题进一步可延伸到其它挥发性冶金熔体,包括熔盐、合金等,是一个影响广泛的共性基础理论问题。

1 挥发性冶金炉渣高温性能测定及其面临的问题

冶金炉渣高温性能(物理性能:炉渣熔点、密度、粘度、导电性、导热性、表面张力等;化学性能:碱度、氧化性、活度、磷容量、硫容量等)的测定中,要经历升温和保温过程,一般采用固态化学试剂纯物料配制炉渣(也有采用预熔炉渣),炉渣成分也由此确定;然后压块、升温、熔化、高温下保温,再进行性能测定,测定结果被认为是配制成分对应炉渣的性能参数值,也就是说未考虑测定过程炉渣的成分变化,整个测定周期在高温段需停留数小时以上[7]。可以设想,在测定过程中挥发组元持续性挥发必然导致炉渣性能“测不准”。高温停留时间越长,这一影响将越显著[5-6,8-9]。

已有许多关于冶金炉渣挥发的测定结果,如1 400℃时电渣重熔ANF-6渣失重 (800℃以上)可达 11%以上[8],其挥发物主要为 CaF2;即使是挥发物含量较低的保护渣,挥发失重量也达到了配入挥发组元含量的20%以上[9]。实际应用或测定过程的温度更高,挥发量会更大。由于挥发的选择性,可以推测在炉渣性能测定过程中,挥发性组元的成分变化将会十分明显。如果仍按照传统的炉渣冶金性能测定方法,认为配制的炉渣成分不变显然将会导致较大误差,已不能适应挥发性冶金炉渣的高温性能检测。

2 炉渣挥发的相关研究

氟化物、钾钠氧化物等广泛应用于炉外精炼及炉渣性能调控中,涉及的炉渣包括电渣重熔渣、炼钢渣、精炼渣、铁水预处理渣、高炉渣(含碱金属)等。炉渣挥发问题[2,11]很早就受到了关注,但人们关注更多的是环保问题。

电渣重熔用炉渣为典型中高含氟渣。K.C.Mills、B.J.Keene等[10]对CaF2基熔渣的物理化学性质进行了研究,指出高温条件下氟化钙与氧化物间反应形成 HF、AlF3、MgF2、SiF4等挥发物。炉渣组成不同,挥发物不同,这种变化对炉渣性能影响不容忽视。

保护渣含氟量虽然不高,但对炉渣性能影响十分显著。K.Shimizu等[11]指出,挥发物挥发对炉渣性能影响明显,渣中的氧化钠会加剧氟的挥发。茅洪祥等[12]采用质谱法实测表明:从保护渣中挥发出的主要气体有NaF、KF、SiF4、AlOF、NaAlF4、Na2AlF5、AlF3、CaF2、BF3。可以看出,保护渣中钾、钠等元素的存在使得其挥发机制更加复杂,氟化物、钾钠氧化物不仅影响着渣的熔化特性,对其结晶特性也有重要影响,进而决定着连铸结晶器内钢水的凝固过程和钢坯质量。

含钠炉渣主要用于铁水预处理及高纯硅的精炼。井上亮等[13]利用铂坩埚,在CO2及Ar气氛下分别测定了苏打渣的失重、成分变化以及蒸发失重所占的比例,结果表明挥发组元对渣性能的影响十分明显。刁江[14]针对 CaO-FetO-SiO2渣系,以少量的Na2O和Al2O3作助熔剂,采用半球法研究了Na2O含量对炉渣熔化温度的影响,实验结果表明,炉渣中Na2O含量变化对其熔化温度的影响十分明显。作者曾进行了同时脱磷脱硫用含Na2O和NaF炉渣的熔点测定,结果表明不同的加热速度对炉渣熔点有很大影响,当加热速度降低到一定程度时,无法到达半球点温度,测定过程炉渣“冒烟”应为钠化合物挥发所致。

炉渣中的氟化物和钾钠氧化物不仅对炉渣性能影响很大,也是易挥发组元,对其在炉渣性能测定及应用场景下的影响进行系统研究,是准确调控炉渣性能以及环保等需要关注的重要问题。

3 “测不准”问题的实质及解决方案

3.1 挥发影响的分析与评价

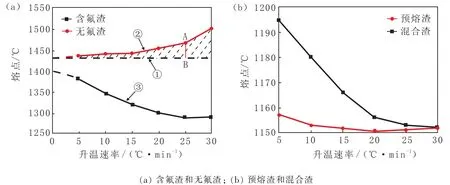

以炉渣熔点半球点温度测定为例,一般认为测定结果受试样传热、成渣速度和炉渣的“分熔”影响[15],升温速率越快,传热和成渣速度影响导致测得的半球点温度越高,分熔则使测得的半球点温度相应降低。对于挥发性炉渣而言,半球点温度除与上述影响因素有关外,还与测定过程中炉渣组元挥发带来的影响有关。随着升温速率的提高,高温区停留的时间缩短,挥发将受到抑制,降低了半球点温度。作者课题组针对两组典型炉渣,即含氟渣和无氟渣、预熔渣和混合渣,测定了炉渣熔点随升温速率变化的对应关系[16,17],结果见图 1。

图1 炉渣熔点随升温速率变化的对应关系Fig.1 Corresponding Relation for Melting Point of Slag with Changes of Rates of Temperature Rising

由图1(a)可以看出,无氟渣(挥发有限)测定的半球点温度随升温速率提高而升高 (曲线②),这是传热滞后、成渣、分熔综合作用的结果,如剔除这些影响则可得到“真值”即直线①的对应值。曲线①、②之间的差值即为不同升温速率下熔点测定结果的偏差,如升温速率为25℃/min时,测定结果偏高70℃(线段AB对应值)。而含氟渣仅增加了挥发影响这个因素,测定结果随升温速率的提高而降低(曲线③),说明前三个因素的影响远小于挥发的影响[18]。

图1(b)为化学成分相同的预熔渣(预熔后分析)和混合渣(根据前者分析结果,化学纯试剂配制)的保护渣试样测定结果。可以看出,两种渣样也都体现出随升温速率升高,熔点降低的特点。随着升温速率的升高,混合渣的熔点测定值趋向预熔渣,而预熔渣的挥发性已被证明远低于混合渣,说明测定值的差异应是挥发导致。

3.2 解决方案

方案一:采用预熔、加压密封、提高测定过程的升温速率等措施,抑制或降低炉渣挥发的影响,确保测定结果更接近炉渣性能“真值”。但基于已有的测定方法很难实现,还须考虑其它方案。

方案二:(1)对含易挥发组元的熔体采用传统的测定方法,读取熔体性能参数时,熔体成分由于易挥发组元的挥发已经发生了变化,也就是说读取的性能参数实际上是已经变化了的熔体成分对应的性能值。如果能获知实时动态变化的熔体成分,与测定值一一对应,应该更为合理,可以降低“测不准”问题的影响;(2)基于第一点,得到性能检测时的适时熔体成分变化规律,便是本问题的关键。可通过平行烧渣(和熔体性能测定相同的渣样、相同的气氛和升温速率等)测定性能参数提取时对应的炉渣成分,或对相关熔体的失重及挥发物在线检测(或对残余物分析),建立挥发过程动力学模型,进而进行测定过程熔体成分适时测算等基础研究。

方案三:对测定过程试样分熔、熔化反映滞后及挥发的影响进行分析评价,对测定结果直接进行修正。以半球点温度测定为例:

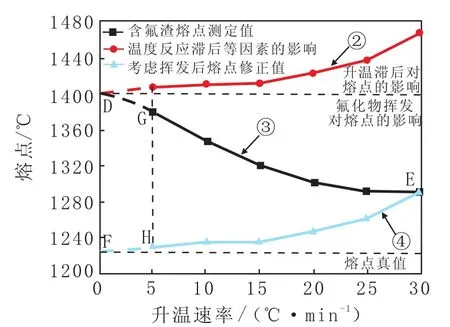

假设图1(a)中两个渣样传热滞后、成渣和分熔等的影响相同,也就是说可以用无氟渣的上述三个因素的影响来表述对含氟渣的影响,对图1(a)中的曲线②、①平移使得升温速率趋向于零时半球点值与曲线③在图2中的D点重合,图2为考虑挥发后的修正及半球点“真值”求取示意图[5]。

图2 考虑挥发后的修正及半球点“真值”求取示意图Fig.2 Schematic Diagram for Getting Modified Values and Hemisphere Point Real Values Based on Modification

D点为炉渣升温速率无穷小,炉渣充分挥发后测得的半球点温度。既然曲线②是“温度滞后+成渣过程+分熔”的综合影响结果,而曲线③是“温度滞后+成渣过程+分熔+挥发”四因素综合影响的结果,那么二者之差即为升温速率提高后抑制“挥发”的影响。升温速率提高到一定值(接近30℃/min),曲线②和曲线③之间的距离不再明显变化,可以认为此时的温度差就是完全抑制挥发的半球点温度值(E点),此时不需要进行挥发影响的修正。升温速率越慢,挥发越多,基于挥发的修正也应该越多,而其它三个因素的影响越小。在曲线③的基础上依次进行修正,得到图2中所示的曲线④。该曲线给出的是在不同升温速率下,剔除挥发影响的半球点测定结果。以升温速率5℃/min为例,采用常规半球点温度测定时,测得的表观半球点温度在G点。如果能有效抑制挥发,半球点温度应为H点对应值。修正曲线④外推,可得到半球点温度的“真值”(F 点),该值不随升温速率的变化而变化[5,19]。修正后的测定结果更接近预熔渣的测定结果,证明了其合理性。

采用本方法可以利用现行的挥发性炉渣半球点测定装置及测定方法,最大限度地利用已有的相关测定结果,但测定工作量较大,且只能用于挥发性炉渣的熔点测定。

4 部分测算结果分析与讨论

4.1 含氟炉渣挥发在线检测及分析

4.1.1 电渣重熔用含氟炉渣

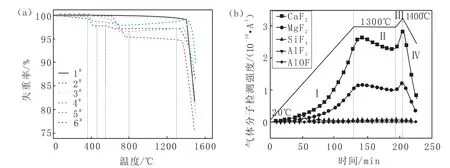

部分采用分析纯试剂配制CaF2与不同氧化物的二元渣及CaF2基五元渣,选取6个试样,成分分别为 :100%CaF2、90%CaF2-10%SiO2、90%CaF2-10%Al2O3、90%CaF2-10%CaO、5%~90%CaF2-10%MgO、6%~50%CaF2-15.5%CaO-24%Al2O3-4%MgO-6.5%SiO,进行热重实验,并针对6#渣高温挥发分做高温质谱检测,热重曲线及挥发物质谱曲线[5]见图3。

图3 电渣重熔用含氟炉渣热重及挥发物质谱曲线Fig.3 TG and MS Curves of Fluorine-containing ESR Flux

高温质谱检测升温速率仍为10℃/min(阶段I,与热重实验一致),当温度达到1 300℃时保温1 h(阶段II),再以相同升温速率升温至1 400℃(阶段 III),最后缓慢降温(阶段 IV)。由图 3(b)可以看出,在升温过程中,炉渣主要挥发物为CaF2,同时伴随少量 SiF4、MgF2以及 AlF3,且挥发主要在1 200℃以上。对热质联用的质谱分析离子强度曲线与横轴(时间轴)做积分可得到检测过程中不同氟化物的质谱离子强度线下面积之比为CaF2: SiF4:MgF2:AlF3=2.7:0.042:0.77:0.003 6。

4.1.2 含氟保护渣

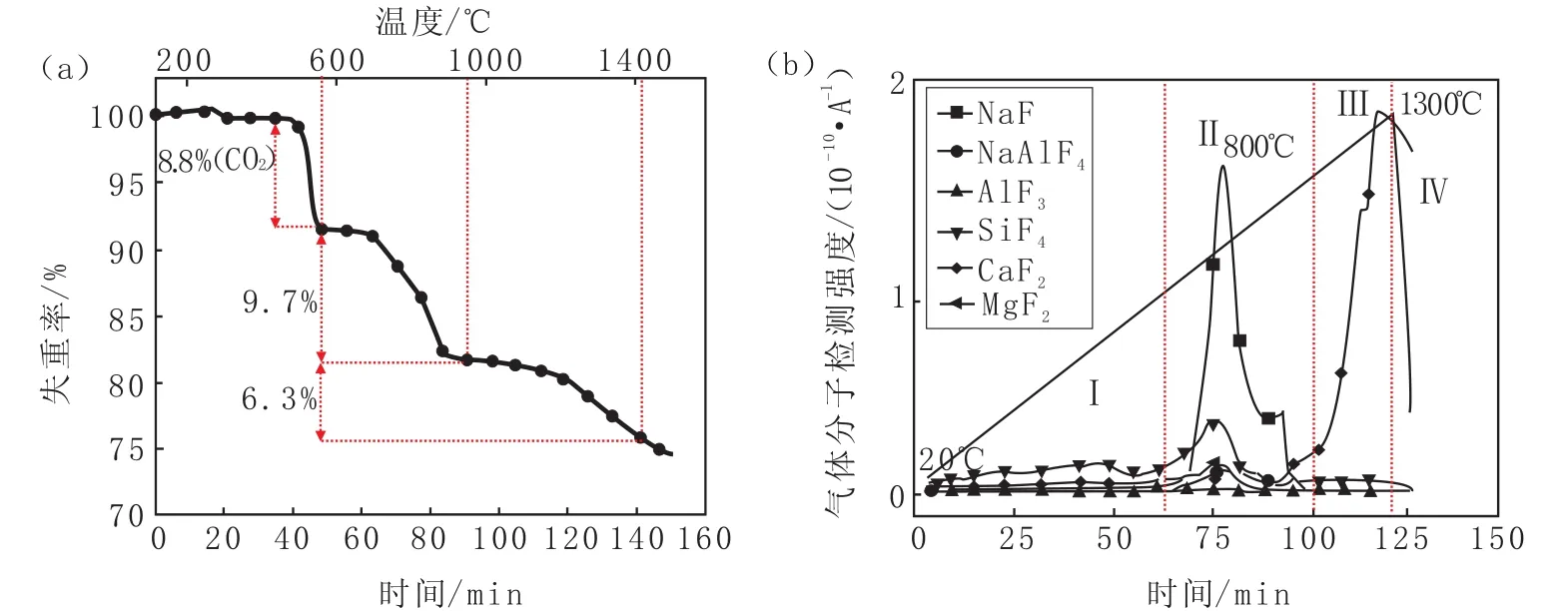

根据某企业连铸保护渣的成分配比,采用化学纯试剂配制含氟保护渣试样,其成分配比为27.2%CaO-27.2%SiO2-3.8%Al2O3-17.6%CaF2-21.2%Na2CO3-3.0%MgO(考虑到Na2O强氧化性,故以Na2CO3试剂形式配入试样),该渣的热重曲线及挥发物质谱曲线[5,9]见图 4 所示。

图4 含氟保护渣热重及挥发物质谱曲线Fig.4 TG and MS Curves of Fluorine-containing Mold Flux

由图 4(a)看出,500℃之前为 Na2CO3分解反应;500℃以上其失重过程可分为两段,第一段温度区间为500~900℃,失重率为9.7%,根据挥发反应热力学分析可知,主要为CaF2与Na2O、SiO2反应生成NaF和SiF4气体;第二段温度区间在1 200℃以上,失重率为6.3%,主要是CaF2的挥发反应。由图4(b)可以看出,含氟保护渣系挥发组元相对电渣重熔用炉渣更为复杂,尽管SiF4、MgF2等气体在中低温区I(500~700℃)有所生成,但由于引入碱金属氧化物Na2O,生成NaF气体在中温区II(700~850℃)大量挥发,当温度升至高温区III(>1 200℃),CaF2的挥发反应才逐渐占据主导。进一步对升温过程中热质联用的质谱分析离子强度曲线与时间轴积分计算,得到面积之比为CaF2:SiF4:MgF2:NaF=1.5:0.16:0.022:1.3,对比含氟保护渣系各氟化物平衡分压,其递变规律基本一致[5]。

4.2 含氟炉渣焙烧实验

为探究高温过程渣系成分变化,采用高温管式炉对6#电渣重熔用炉渣试样和配比为32.73%CaO-27.27%SiO2-7.0%Al2O3-12.0%CaF2-7.5%Na2O-6.0%MgO的保护渣试样进行高温焙烧,升温速率10°C/min(可与热重及炉渣性能测定一致),Ar气保护。6#渣在1 000~1 500°C区间的不同温度点取样;考虑到结晶性能、粘度等因素,保护渣的焙烧实验选择在800~1 400~1 100℃进行,先升温、再逐步降温。液氮冷却,采用XRF分析冷却后的炉渣试样成分[16,17],结果见图 5所示。

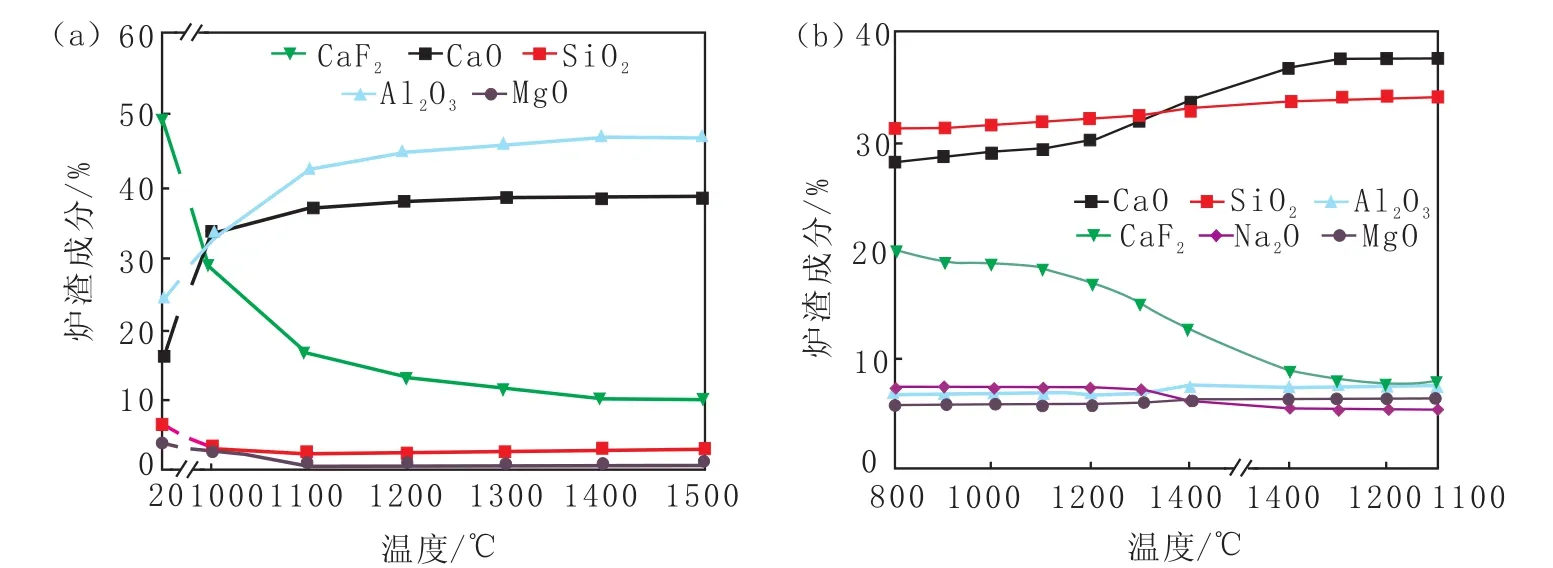

图5 含氟炉渣焙烧实验成分检测结果Fig.5 Fluorine-containing Flux Compositions Based on Roasting Test

由图5(a)可以看出,6#渣在升温过程中,CaF2含量不断降低,含量变化明显;CaO和Al2O3含量相应升高;焙烧初期SiO2含量略有降低,说明存在CaF2与这些组元之间的相互反应。由图5(b)可看出,在升温-保温-降温过程中,保护渣试样中的CaF2与渣中钠含量降低,CaO含量相应升高。焙烧实验结果和前述质谱在线检测结果基本一致。

4.3 基于成分修订(方案二)的半球点温度测定

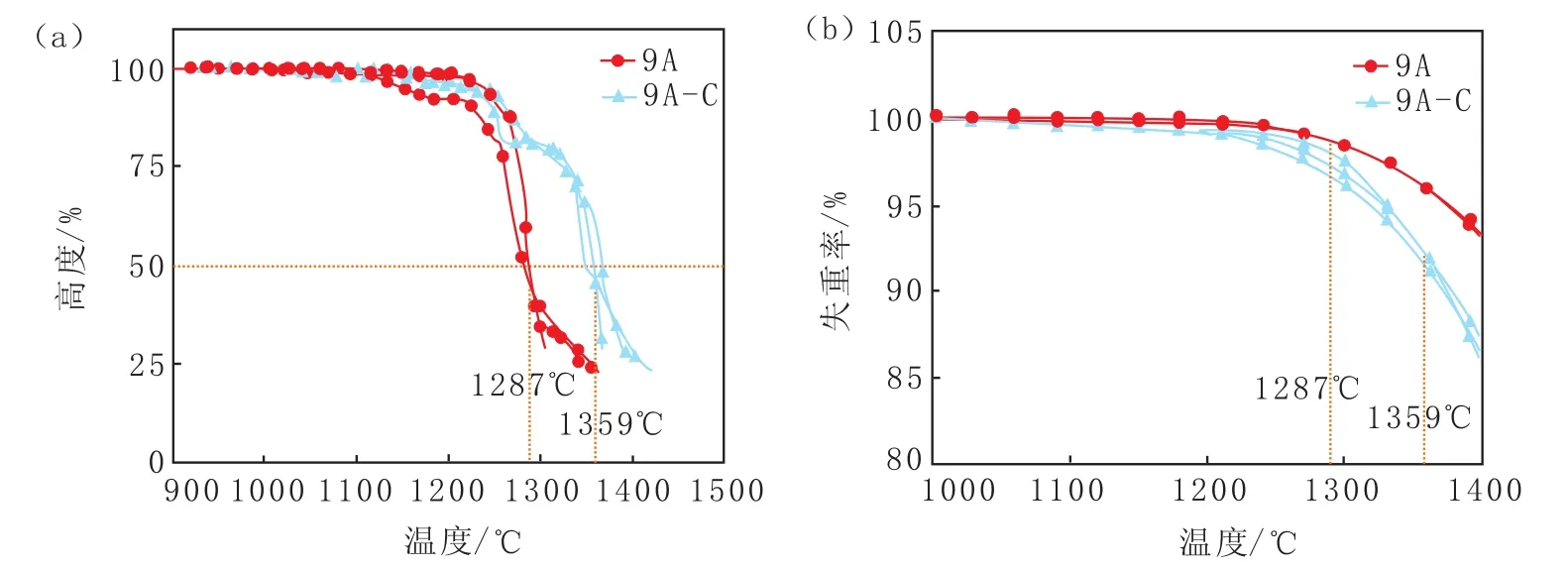

对电渣重熔用炉渣进行半球点温度测定 (相对高度降低到原高度50%时对应温度),相同气氛和升温速率下同步测定对应炉渣热重变化,基于成分修正的半球点温度及测定过程失重率[18]见图6。

图6 基于成分修正的半球点温度及测定过程失重率Fig.6 Hemisphere Point Temperature Based on Modification of Compositions and Rate of Weight Loss during Determination of Temparature

炉渣测定结果见表1,表中半球点温度为三次重复测定结果的平均值。

表1 电渣重熔用炉渣测定结果Table 1 Melting Points of ESR Flux

由表1看出,9A和9A-C加热到半球点温度时的平均失重率分别为1.11%、7.79%。如设定炉渣失重主要为CaF2挥发,则可依照失重率计算出测定过程加热到半球点温度时的实时炉渣成分,如表1中9A-R和9A-C-R所示,测定得到的半球点温度应为实时炉渣成分 (或称为修正后的炉渣组成)对应的半球点温度,而非原始渣的半球点温度。

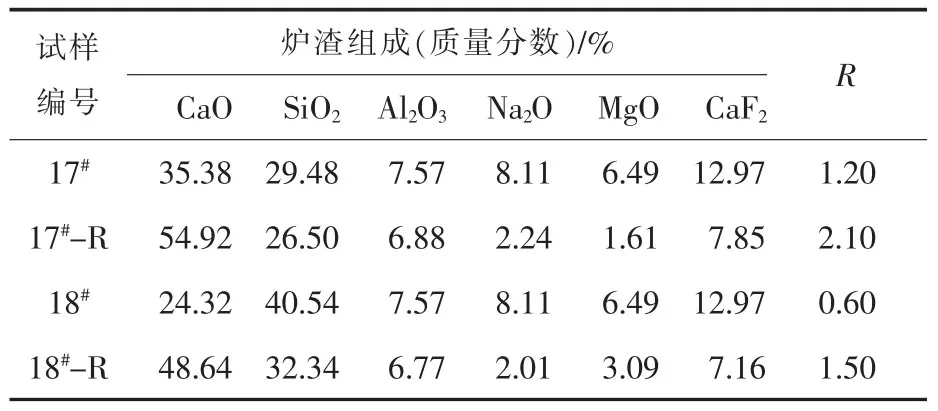

同理,对保护渣试样进行半球点温度测定,同时采用平行的炉渣焙烧实验检测炉渣实时成分变化,对保护渣成分进行修正,以半球点温度与修正后的成分(与半球点温度对应的实时炉渣成分)对应。典型保护渣修正结果[17]如表2所示。由表2可以看出,修正前后炉渣成分变化已十分明显。

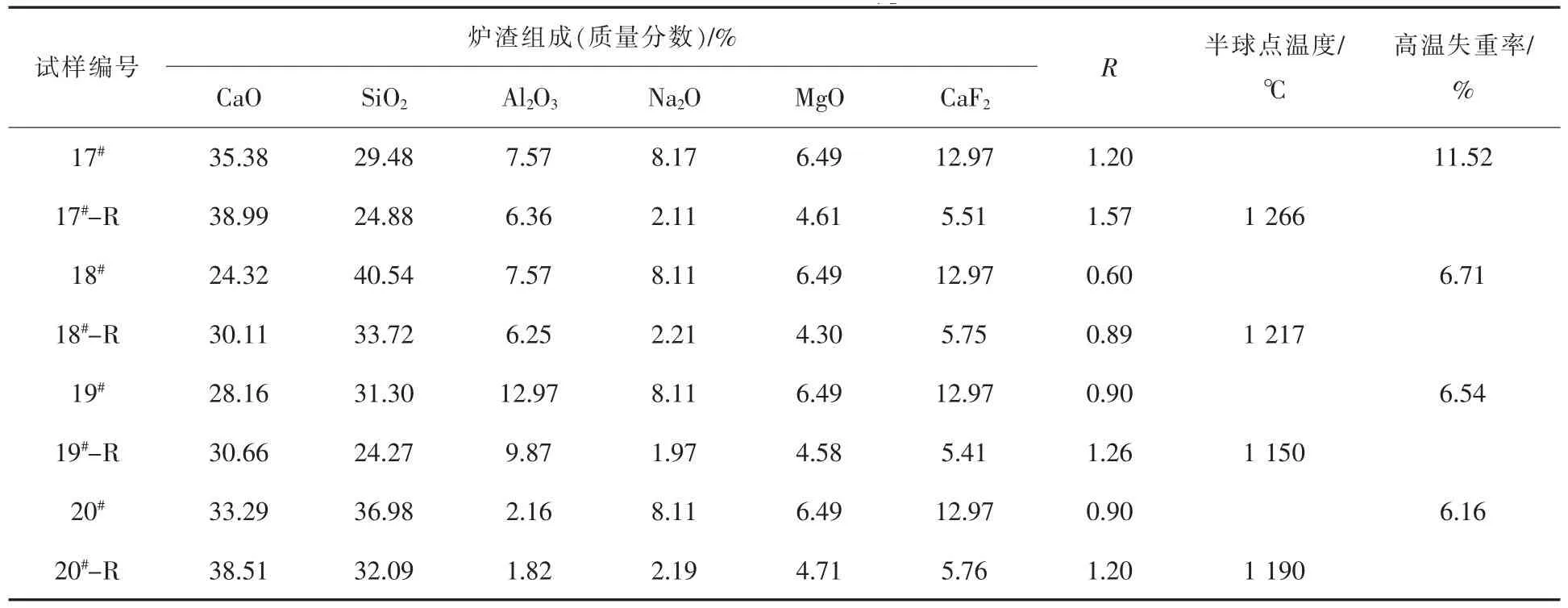

表2 典型保护渣修正结果Table 2 Modification Results of Typical Mold Fluxes

4.4 基于成分修订(方案二)的粘度测定

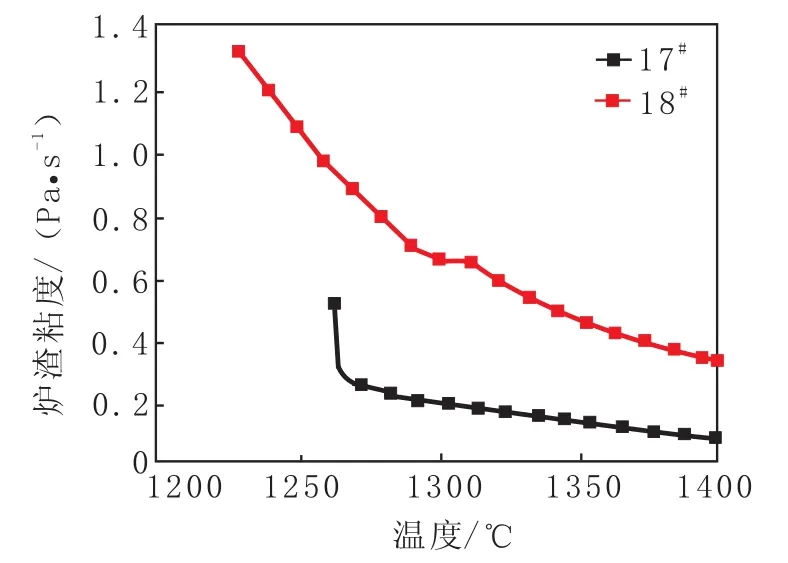

由于粘度测定一般采用将炉渣升温到熔点以上某温度,然后逐步降低温度,测定不同温度下的粘度值的方式,所以高温停留时间更长,挥发反应更充分,挥发的影响也更大。以17#和18#炉渣为例,基于挥发后成分修订的粘度测定方法如下:

(1)采用传统的旋转柱体测定法,得到炉渣粘度与温度的关系如图7所示。由图7可以看出,炉渣粘度随温度的升高呈下降趋势。

图7 炉渣粘度与温度的关系Fig.7 Relationship between Viscosity and Temperature of Slag

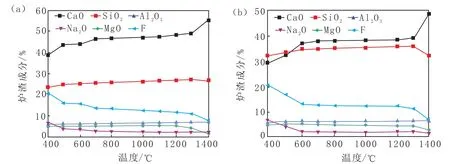

(2)在粘度测定的同时,进行炉渣试样相同条件下(包括原料、气氛、升温速率、保持温度、保温时间等)的适时成分变化检测,结果如图8所示。

图8 保护渣升温过程成分变化曲线Fig.8 Change Curves of Compositions in Mold Flux Change during Heating Process

(3)将实时炉渣成分与实时粘度测定值及温度对应。在炉渣粘度与温度关系曲线上可提取一系列不同炉渣组成(由于挥发导致成分变化)、不同温度下的炉渣粘度值[20]。实际测定过程中,发现炉渣升温到1 400℃后再降温过程炉渣的组成基本稳定,因此该保护渣的粘度与温度关系曲线可以作为1 400℃时实时炉渣组成的粘度与温度关系曲线。表3为17#、18#保护渣加热后的成分修正结果。

表3 17#、18#保护渣加热后的成分修正结果Table 3 Modified Results of Compositions in No.17 and No.18 Mold Fluxes after Heating

由表3看出,与初始炉渣组成 (配制时的炉渣)相比,此时的炉渣组成已经发生了明显变化,尤其是氟化物和Na2O含量,说明升温过程中炉渣挥发十分显著。按照常规方法测得的粘度和温度关系曲线(图7)应与修正后炉渣成分对应,也就是说采用 17#-R、18#-R的成分与图中 17#、18#的粘度和温度关系曲线对应[21]。

5 结语

“测不准”现象是挥发性冶金熔体普遍面临的基础性问题。目前针对不同类型挥发性炉渣、熔盐体系尚缺乏系统的研究,尚未形成对挥发影响的评价及更合理的性能测定方法。作者所在课题组围绕这一问题进行了探索,取得了部分进展,证明了采用“测得结果与实时成分对应”的可行性。建议:

(1)加强冶金炉渣挥发性检测与表征技术开发。开发适合火法冶金的高温在线监测系统,可对高温挥发物的组成、物相、结构等进行在线监测与分析。

(2)完善挥发性冶金炉渣高温性能测定技术和方法。在搞清挥发机制,可对挥发物进行定性及定量分析的基础上,结合性能测定过程中不同因素影响评价,建立新的挥发性炉渣性能测定技术和方法体系,包括熔点、粘度、密度、表面张力、导电性及炉渣化学性能测定,得到更加接近“真值”的炉渣性能参数。

(3)构建挥发性冶金炉渣高温挥发反应及性能基础数据体系。包括对已有挥发性炉渣性能测定值及相关基础热力学参数的评估、分析与补充。在确定可行的测定技术和方法的基础上,开展系统的研究、测定。