130 t转炉低铁耗生产工艺实践

2023-02-15廖广府陈敏廖纲

廖广府,陈敏,廖纲

(宝武集团鄂城钢铁有限公司,湖北 鄂州 436002)

中国正在大力推进生态文明建设,推动绿色低碳、气候适应型和可持续发展,加快制度创新,强化政策行动,力争于2030年前二氧化碳排放达到峰值,2060年前实现碳中和。废钢作为转炉炼钢的主要原材料,对减少能耗、降低碳排放具有重要意义。据行业统计分析[1],2019年国内产生废钢量达2.4亿t,预计2030年产生废钢3.18亿t。国内外钢铁企业对转炉高废钢比冶炼技术进行了很多研究[2],德国 Klockner公司开发出 KMS/KS 工艺,其中KMS工艺废钢比达到50%,KS工艺可以实现100%废钢操作。国内受废钢市场因素影响,高废钢比冶炼工艺研究较少,主要采取废钢预热,增加补燃剂等措施,废钢比可实现30%。自2019年开始,宝武集团鄂城钢铁有限公司炼钢厂(以下简称“鄂钢炼钢厂”)积极探索降低铁水消耗和炼钢能耗的工艺,2020年转炉铁耗平均为823 kg/t。为进一步降低铁水消耗,该厂开展“铁钢比750”(铁耗≤750 kg/t)项目攻关,全流程降耗,取得较好效果。本文对此做一介绍。

1 工艺概况

鄂钢炼钢厂工艺装备与铁水条件分别见表 1、2。

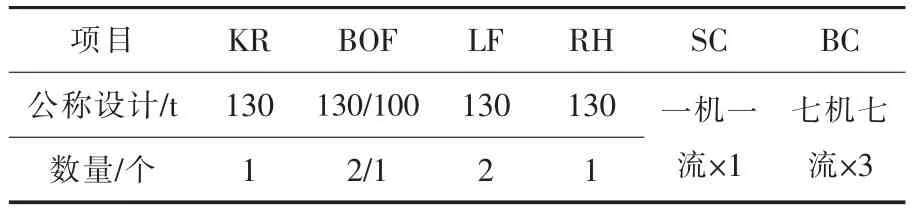

表1 工艺装备Table 1 Technological Equipment

表2 铁水条件Table 2 Requirements for Molten Iron

2 降低铁耗生产工艺措施

2.1 提高铁水入炉温度

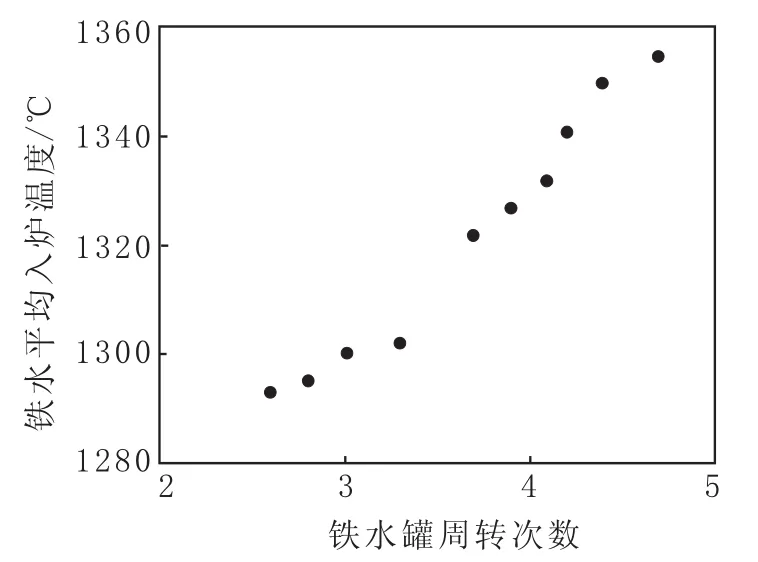

转炉炼钢工序热量来源于铁水物理热和化学热,其中物理热占比53%,化学热占比47%,铁水物理热效率高,对提高铁水入炉温度最有效。通过采取铁水包加盖和“一罐到底”的措施减少运输过程中铁水热量的损失。统计了不同铁水罐周转次数下的铁水平均入炉温度,如图1所示。

图1 不同铁水罐周转次数下的铁水平均入炉温度Fig.1 Average Temperature of Molten Iron Charged into Converter under Different Numbers of Times for Hot Metal Ladle Turnover

由图1看出,铁水平均入炉温度随着铁水罐周转次数的提高而提高。因此,优化生产模式,提高铁水罐周转次数,减半出铁罐数,缩短转运时间,进而提高铁水罐温度,减少出铁温降。同时,降低了铁水脱硫比例,根据所生产钢种的工艺要求,调整铁水入炉硫含量,脱硫率由35.0%降至17.2%,提高铁水入炉温度5.4℃,平均降低铁耗3.2 kg/t(铁耗=铁水/合格坯产量)。

2.2 铁水罐加烘烤废钢

废钢作为最环保、最洁净的冷却剂被应用于转炉炼钢工序中,废钢熔化速度直接影响废钢利用率。目前,钢铁行业长流程主要在铁水罐、转炉、氩站、精炼炉等工序加废钢,鄂钢炼钢厂主要采取了铁水罐加烘烤废钢来提高废钢比,降低铁耗。因受铁水温度和冲击能量所限,废钢入罐后不能完全熔化,通过烘烤废钢来提高其在铁水罐中的熔化比率。具体工艺流程是:铁水兑入转炉后,铁水罐吊运至废钢工位加入废钢,在烘烤位烘烤至600~800℃,再快速运至高炉出铁口对位受铁。生产实践表明,铁水罐加烘烤废钢工艺最高可降低铁耗 50 kg/t。

2.3 优化废钢结构

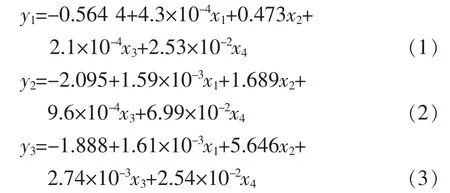

据有关文献报道[3],废钢熔化过程可以分为4个阶段:生成凝固层→凝固层快速熔化→渗碳阶段→渗碳+母体废钢快速熔化。提高熔池温度、熔池搅拌能密度、废钢比表面积、废钢碳含量均能促进废钢熔化。回归分析废钢平均直径熔化速率(y1)、平均质量熔化速度(y2)、传质系数(y3)与熔池温度(x1)、熔池搅拌能密度(x2)、废钢比表面积(x3)、废钢碳含量(x4)的定量关系如下:

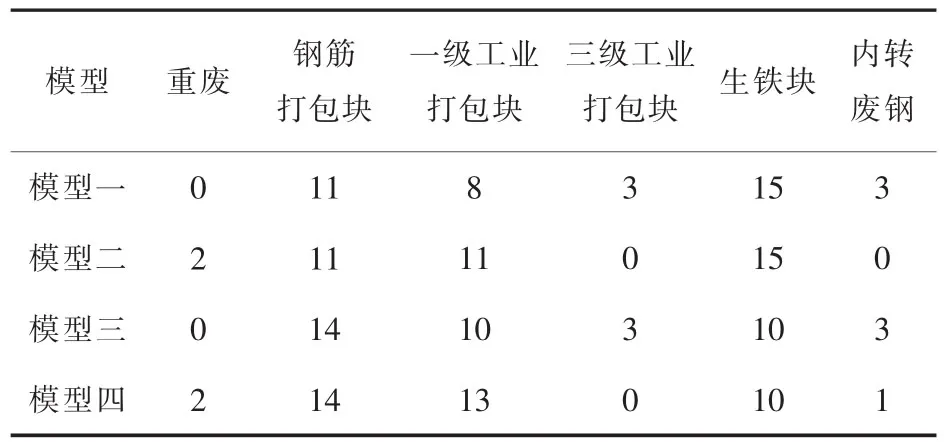

通过参考上述废钢熔化速率回归方程,设计了四种废钢结构模型,如表3所示。

表3 废钢结构模型Table 3 Model for Scrap Composition t

统计1 281炉生产数据得出结论,模型中生铁块超过10 t时易粘炉底,吹炼终点不稳定,倒炉或出钢过程中熔化掉,造成转炉终点碳含量高,钢水成分不合格;内转坯头废钢碳含量较低且致密,重量≥1 t左右时较难熔化,易降低终点温度,中断生产。对比结果认为,模型四的废钢结构效果较好,转炉吹炼过程较平稳,最早达到吹炼返干期,终点控制稳定。

2.4 采用补燃剂提温

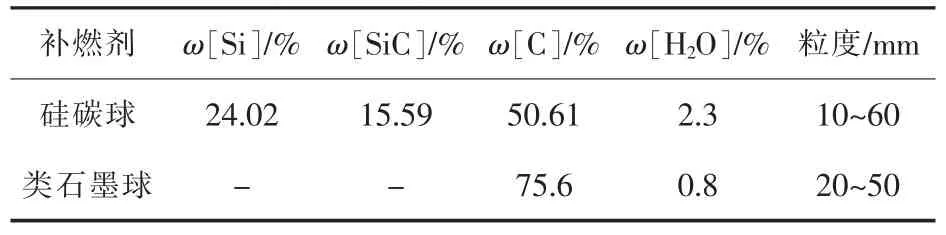

铁水热量不富余时,可以向转炉加入补燃剂提温。转炉使用的补燃剂有碳质和硅质两类,主要有焦炭、类石墨球、硅碳球、硅铁等,其反应热效应如表 4 所示[4]。

表4 补燃剂反应热效应Table 4 Thermal Effect of Supplementary Combustion Agent in Reaction

由表4可见,鄂钢炼钢厂的碳质补燃剂在转炉内不能完全氧化成CO2,大部分氧化成CO。生产实践也表明,采用的硅质提温效果优于碳质,但硅质氧化后会增加渣中SiO2,需要提高石灰平衡碱度,同时渣量增加会减少金属收得率,因此,综合考虑后选择硅碳球和类石墨球作为补燃剂开展研究。补燃剂理化指标如表5所示。

表5 补燃剂理化指标Table 5 Physicochemical Indexes of Supplementary Combustion Agent

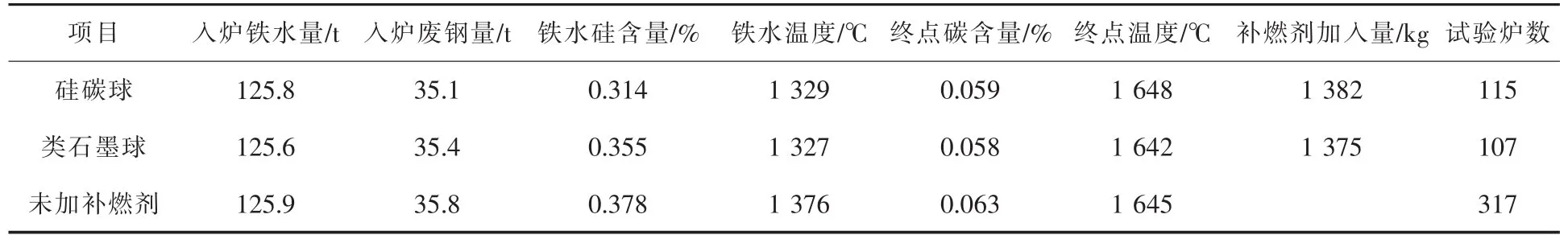

为了对比分析补燃剂加入情况,统计了539炉生产数据,结果如表6所示。结果表明,加入1 kg/t硅碳球可提高终点钢水温度5.92℃,而加入1 kg/t类石墨球可提高终点钢水温度4.98℃,硅碳球更有利于提高终点钢水温度,经计算,加入1 kg/t硅碳球可降低铁耗约3.5 kg/t。。

表6 补燃剂加入情况对比Table 6 Comparison of Supplementary Combustion Agent Addition

由于硅质补燃剂氧化后增加渣中SiO2含量,不利于提高碱度和减少渣量,因此当铁水硅含量≤0.35%时,优先使用硅碳球补燃剂,加入1 t硅碳球可以降低铁耗23.4 kg/t;当铁水硅含量>0.35%时,优先使用类石墨球,加入1 t类石墨球可以降低铁耗19.8 kg/t。

2.5 优化炼钢工艺

为降低炼钢系统温降,减少热量损失,一方面缩短转炉冶炼周期,加快转炉冶炼节奏;另一方面铸机提速,形成炉机匹配,提高钢包周转率[5]。

(1)转炉吹炼模型优化

转炉工序通过降低铁水脱硫比例增加铁水温度,每降低1%的脱硫比例可以增加0.4℃,铁水提质后脱硫比例减少5%,铁水温度增加2℃。对转炉操作进行了优化,优化前后吹炼模型的对比如图2所示。优化后提高了供氧强度,降低了氧枪枪位。

图2 优化前后转炉吹炼模型的对比Fig.2 Comparison of Converter Blowing Models before and after Optimization

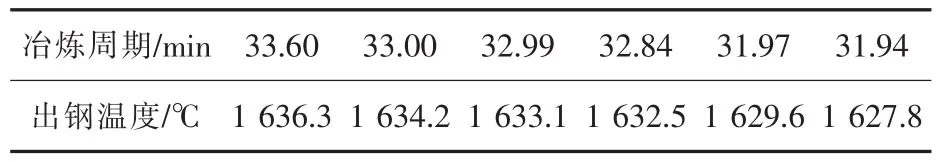

(2)缩短转炉冶炼周期

采取增加出钢口直径,提高转炉一倒率等措施,转炉平均冶炼周期较优化前下降6.2 min,逐步降低转炉出钢温度。表7为转炉冶炼周期与出钢温度的关系,冶炼周期降至32 min以内时,出钢温度降至1 630℃以下,较优化前下降26℃。优化转炉工艺共降低系统温度28℃,可以降低铁耗16.8 kg/t。

表7 转炉冶炼周期与出钢温度的关系Table 7 Relationship between Converter Smelting Cycle and Tapping Temperature

(3)优化连铸配水模式

连铸工序通过优化配水模式,加大冷却强度,由气雾冷却改为全水冷却,平均拉速由2.80 m/min提高至3.46 m/min,单流最高可达到4.18 m/min。连铸平台平均温度由1 562℃降至1 550℃,可增加转炉氩站冷料用量1.2 t,降低铁耗7.2 kg/t。

综上所述,优化炼钢工艺,降低系统温降,无成本投入,是降低铁耗最经济的措施。

2.6 提高精炼加废钢比例

精炼炉具有升温,脱硫,去除夹杂物,调整钢水成分和生产节奏的功能。精炼炉加入废钢是降低铁耗的措施之一,但存在一定的质量风险,废钢中的杂质、结晶水和有害元素对钢水的纯净度有较大影响。鄂钢炼钢厂提高精炼加废钢比例采取的措施如下:

(1)氩站采用内部钢筋废材和板材切边,通过焦炉煤气加热至600℃。

(2)废钢加入钢包熔化后,会有约8℃/t的冷却效应,加入量多时会降低钢水温度,导致钢水在透气砖附近凝固,造成底吹不通。钢水进站温度与废钢加入量的关系见表8。按表8的标准统计现场炉后加入钢包2~5 t废钢可以综合降低铁耗10.6 kg/t。

表8 钢水进站温度与废钢加入量的关系Table 8 Relationship between Molten Steel Inlet Temperature and Scrap Addition

(3)加入废钢全程底吹氩气,氩气流量为≥300 m/L,电振下料速度为1 t/min。

3 取得的效果

统计2021年优化前后各项指标对比见表9。2021年3~6月份平均铁耗约为747.5 kg/t,实现了铁耗≤750 kg/t的目标。

表9 优化前后各项指标的对比Table 9 Comparison of Various Indexes before and after Optimization

4 结论

(1)铁水罐加烘烤废钢是降低铁水消耗的最佳措施,可以降低铁耗50 kg/t。

(2)铁水热量不富余时可以向转炉加入补燃剂提温,硅质补燃剂效果优于碳质补燃剂,1 kg/t硅碳球可以提高转炉终点温度5.92℃,降低铁耗约3.5 kg/t。

(3)采取优化转炉吹炼模型,缩短转炉冶炼周期等措施,减少系统热量损失,是降低铁耗成本最低的措施。

(4)提高精炼加废钢比例是降低铁耗措施之一。

(5)采取转炉低铁耗生产优化措施后,2021年3~6月份平均铁耗约为747.5 kg/t,实现了铁耗≤750 kg/t的目标。