基于DCPD的CT试样裂纹扩展数值模拟标定方法

2023-02-15赵有俊苟思育倪陈强

薛 河,王 双,赵有俊,苟思育,倪陈强

(西安科技大学机械工程学院,陕西 西安 710054)

0 引 言

核电压力容器在长期服役过程中,裂纹的萌生与扩展是不可避免的,对裂纹扩展进行实时监测是安全评价的重要工作之一[1],因此,合理地标定裂纹扩展监测手段为结构完整性评价提供了可靠的技术支撑。王勇勇[2]等采用涡流热成像技术标定表面裂纹长度,康达[3]等利用超声全聚焦成像法定量分析裂纹特征,但此类方法对精度和成本要求较高,标定手段复杂。而评估裂纹长度的方法中,标定后的DCPD法是最可靠和最广泛的技术方法之一[4],其原理是向试样通入恒定的电流使之形成电场进而观测电位变化,得到的电位降是裂纹形状和尺寸的函数,据此拟合出裂纹长度[1]。

利用DCPD法能够准确和连续地实时测量监测对象[5-6],而该方法的可靠性取决于标定曲线。作为裂纹监测工作的辅助手段,选取简单高效的标定方法对研究至关重要。Chen[7]等采用电位法进行裂纹扩展研究,阐明了电位与裂纹长度校准曲线可独立于材料特性,但需保持试样的几何形状和电流输入位置相同。为了更直观地规定裂纹形态且实现可控性,结合有限元法[8]进行标定分析对本类研究更有价值。Meneghetti[9]等研究表明含缺陷试样可依据电阻的变化标定裂纹特征;Cheputeh[10]等利用程序算法对二维单边和中心裂纹模型进行电位与裂纹长度关系曲线校准研究;胡梦[11]等对三点弯曲试样进行数值模拟,将获得的电位降与裂纹长度数据曲线采用多项式拟合标定。

综上所述,大多学者借助二维模型在裂纹长度与电位降的仿真模拟及标定方法上仅对单因素进行了分析,标定方法缺乏适用性且在相关标定曲线的试验验证方面阐述过少。因此,本文基于DCPD法和有限元法( finite element method,FEM )进行三维CT试样电位场数值模拟分析,考虑多重因素(裂纹主电位监测点、电流强度、不同材料和几何尺寸)的影响,并结合是德科技(KEYSIGHT)与自主研发的裂纹监测仪完成实验验证,依据仿真与实验获取的裂纹长度与电位降参数,提出一种简单且具有一定通用性的标定方法。

1 有限元模型的建立

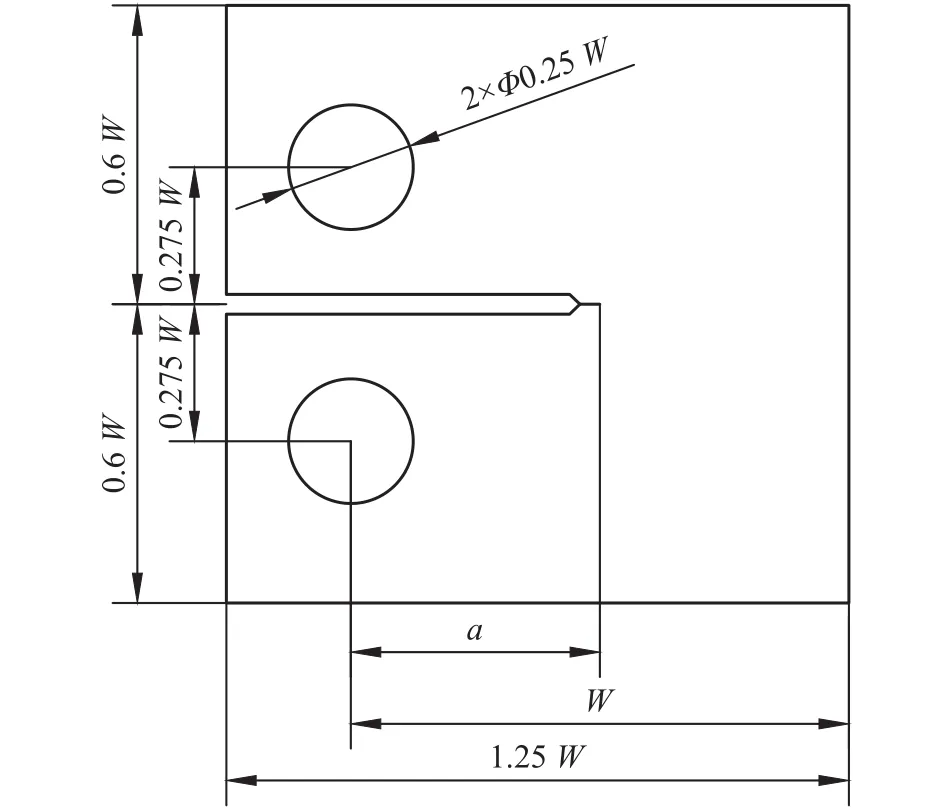

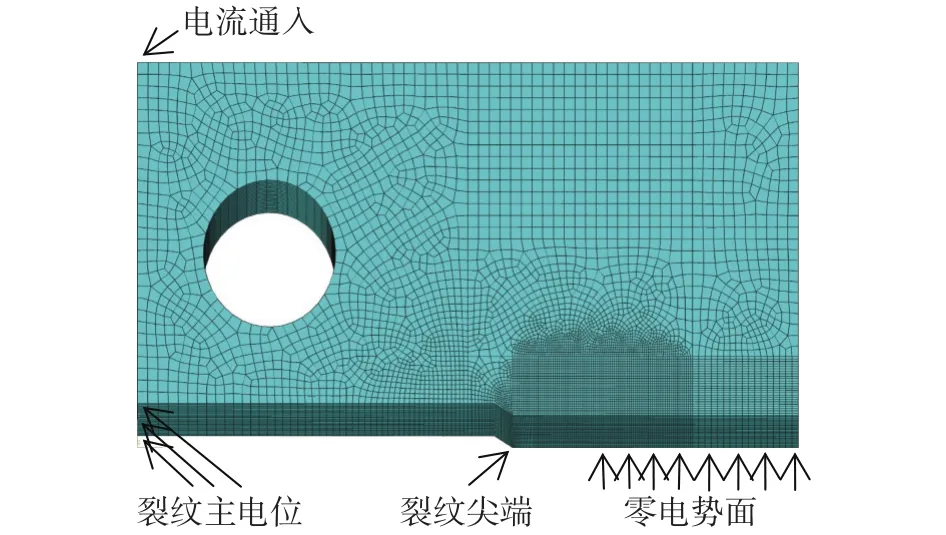

依据ASTM E399标准,采用的紧凑拉伸(CT)试样尺寸如图1所示,为了标定及验证裂纹扩展过程中裂纹长度与电位降的关系,建立了三维CT试样有限元模型,根据试样的选取标准及对称性,采用1/4 CT试样通过ABAQUS有限元软件进行电场分析模拟,给CT试样通入大小恒定1 A的电流,采用8节点二次热力耦合单元(DC2D8E),为了结果的准确性,对裂纹扩展区域进行网格细化。零电势面的选取、裂纹尖端、裂纹主电位的接线位置、通电位置如图2所示。304等奥氏体不锈钢具有较高的强度、塑性与断裂韧度,常用作核电站的堆内构件与结构材料[12]。本研究基于室温环境下,选取的304奥氏体不锈钢材料导电率为1 388.888 9 S/mm。

图1 CT试样几何尺寸

图2 网格模型

2 裂纹扩展电位降监测的影响因素分析

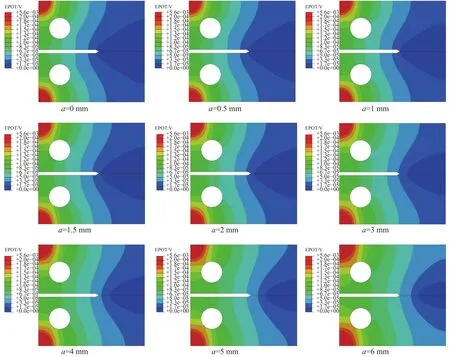

2.1 不同裂纹长度电位分析

对于三维CT试样不同长度的裂纹进行电位分析时,选取试样的有效厚度为12.7 mm,随着裂纹长度的增长,裂纹主电位监测点的电势(electrial potential,EPOT)在不断变化。初始裂纹长度a取值为a=11.5 mm,为了变化规律清晰可见和保证模拟结果的准确,裂纹长度0~2 mm时每增长0.5 mm取一次值,2~6 mm时每增长1 mm取一次值,电势的变化规律如图3所示。

图3 裂纹增长EPOT分布

由电场分布等势图可得出:在裂纹长度增长为0 mm,即模型未开裂时,通电模拟会形成一个初始的电位场及各部分初始电势情况,由不同等势线划分的等势面逐渐远离电流输入点直到裂纹尖端以后的零电势面(电势值为0 µV)时,反应电场变化的电势值不断减小至0 µV,为后续裂纹增长奠定一个初始的基础参考值。当裂纹增长时,模型每部分电势值在裂纹尖端向前延伸过程中不断增大,等势线随着裂纹扩展而动态变化。当裂纹增长长度为0~6 mm时,图中清晰可见变化量在33~50 µV范围的等势面,随着裂纹不断增长,该等势面反映了逐渐从初始设定裂纹尖端前(a=0 mm)到初始裂纹尖端中(a=4 mm)再到初始裂纹尖端后(a=6 mm)位置变化的过程,其他等势面也有相似的规律,因此随着试样的逐渐开裂,会形成电位降。

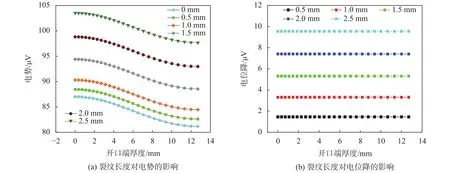

随着裂纹长度的增长,电位变化趋势有一定规律可循,对部分不同裂纹长度(0~2.5 mm)的模型进行电位提取分析,电势、电位降与裂纹长度的各自变化趋势关系如图4所示。

图4 裂纹长度变化对电势电位降的影响

由曲线图可得,裂纹主电位数据从试样厚度方向取值。在试样厚度保持一定值时,随着裂纹长度的变化,各阶段电势随着裂纹长度的增加而增加,电位降也随着裂纹长度的增加,呈非线性增长。

2.2 裂纹扩展主电位接线点

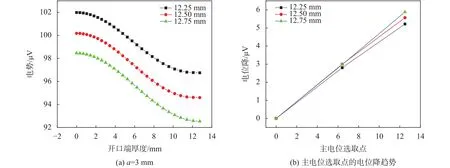

裂纹扩展监测采用直流电位降法时,选取的裂纹扩展主电位接线点位置需要从不同角度考虑。采用3个厚度为12.25 mm、12.5 mm、12.75 mm的不同试样进行电位对比参考,分别对比同种厚度时的电位,验证可信度。从离电流输入点最近端开始选取,即垂直于裂纹面方向。取(最前端点、最后端点和中点)3个点分析电位,如图2所示。由于数据过多,且裂纹增长过程每一阶段有一定的类似比例关系,所以选取裂纹长度为3 mm时,沿着CT试样裂纹开口端厚度方向选取电位点进行对比分析。

当试样厚度一定且裂纹长度为3 mm时,如图5(a)所示,随着开口端厚度的增加,逐渐远离电流通入点时,电势在减小。由于直流电位降法监测裂纹长度时,对电位的精度要求较高,波动数据明显,可见电位点位置应该选择近电流通入点,电势变化较明显的点进行监测电位变化情况。如图5(b)所示,由主电位选取点的电位降数据分析可以看出,当裂纹长度一定时,沿着裂纹面开口端厚度方向,后两个选取点相对于第一个选取点的电位降变化呈非线性增长,波动很大。电位降变化值在2.8~5.8 µV之间。

图5 裂纹主电位开口端各选取点的关系

沿着试样厚度方向分析对比,结果表明:选取试样最左前端为裂纹扩展主电位监测点,离电流通入点最近的位置,保证分析误差在可接受范围内,对于试样裂纹长度不同时,由分析的数据可得出不同厚度时也有相似的规律。

2.3 电流强度影响分析

基于直流电位降法测裂纹长度时,对通入直流电的大小及精度要求很高。目前多数试验中恒流源提供的电流大小在0~5 A。图6分析了在1~5 A不同电流强度下,裂纹长度与电位降之间的关系。当电流为1 A时,电位降信号在1.4~27 µV,当裂纹长度一定时,通入电流增大时,电位降也在增加,电流为5 A时,电位降变化在7.2~134 µV。结论如下:当裂纹长度一定时,电位降与电流大小呈正比关系,在实验过程中,需根据恒流源精度、实验平台、试样材料实际情况分析通入直流电的大小。

图6 电流强度对电位降的影响

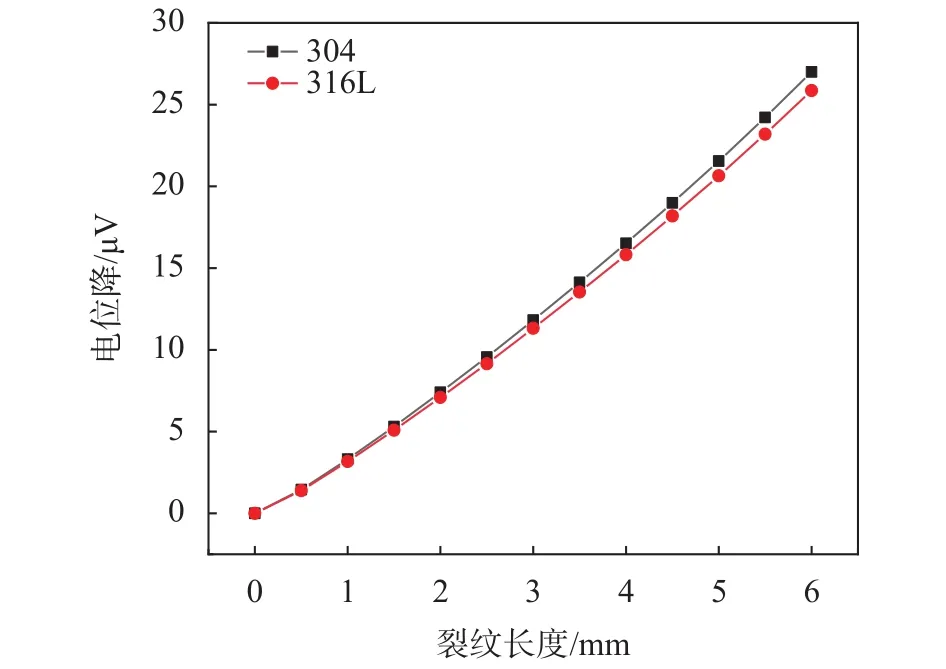

2.4 试样材料影响分析

不同金属材料的电导率不同,这与其本身材料性能有关,也受外界环境因素影响。尤其当温度变化时,电阻率发生变化,电导率也随之改变,这会对试验结果产生一定的影响。取室温环境下304、316L不锈钢材料电导率为1 388.888 9 S/mm、1 450 S/mm,分析不同试样材料对电位降的影响。如图7所示,可知裂纹长度一定,试样电导率增大时,电位降减小,电位降与电导率呈反比关系。当裂纹长度增大时,两者电位降呈非线性增长。

图7 电导率对电位降的影响

2.5 试样厚度方向分析

为了监测结果的准确性,试样厚度对电位降的影响不能忽视。因此试样在有效厚度(ASTM E399,B=W/2±0.010W)范围内取值对比验证是有必要的,试样厚度发生变化时,分析自变量与因变量的关系。选取裂纹长度为0~6 mm时,每隔0.5 mm取一次值,分析12.25 mm、12.50 mm、12.75 mm三个厚度时电位情况。裂纹长度与电势电位降的关系随厚度变化情况如图8所示。

图8 不同厚度试样的影响

当裂纹不扩展且随着厚度增加时,如图8(a)所示厚度每变化0.25 mm,电势变化在1.5 µV。综合以上数据可得出当裂纹长度一定,厚度增加时,电势会降低。如图8(b)所示当试样厚度每增加或缩小0.25 mm时电位降变化在0.05~0.2 µV,从而推测出厚度每变化1 mm时,电位降在0.2~08 µV之间变化。对于裂纹扩展速率实时监测仪监测电位降过程,精度达到纳伏级来说,厚度变化对监测结果精度有一定的影响。裂纹长度与电位降关系标定时,需考虑厚度不同对数值曲线的影响。

3 实验分析与标定

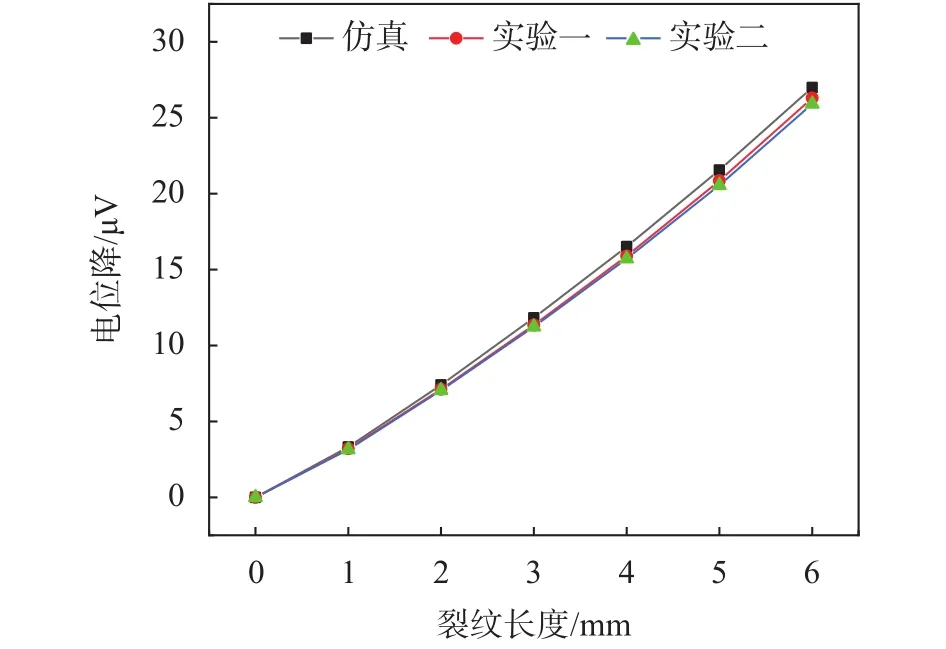

实验过程中,采用核电结构材料304奥氏体不锈钢0.5T的CT试样为研究对象,进行模拟裂纹扩展监测,得到不同裂纹长度时的电位变化情况。实验过程保证在恒定室温、噪声干扰较小的环境下进行,使实验结果更准确。实验一:DCPD裂纹扩展监测系统采用KEYSIGHT的配套仪器和配套软件进行监测。实验二:自主研发的实验平台由静态裂纹模拟装置、裂纹监测仪和一台PC机几部分组成,如图9所示。基于不同实验平台监测过程,对于监测周期要保证相同,对不同裂纹长度的试样每12 h为一个周期进行监测,控制单一变量变化,以防止其他外界因素对实验过程中数据信号的采集产生不必要的干扰。根据标准预制1~6 mm的裂纹,恒定电流输入采用keysight 6611C型号的恒流源,调整初始值,输出电压根据负载端进行调节,调整其为CC恒流模式,开始前调试串口和显示是否正常,仪器进行预热处理,保证工作需求。

图9 实验一、二平台

实验与仿真得出的数据如图10所示,结果表明,基于两种试验平台仪器进行实验对比分析,同时结合有限元进行电场仿真分析,验证了对于304奥氏体不锈钢材料的CT试样进行裂纹长度与电位降标定曲线的关系,趋势一致,误差较小。由图中数据得出,裂纹监测仪器的监测数据精度均达到微伏级,仿真结果相对于实验一的最大误差为3.9%、实验二的最大误差为4.9%。自主研发的裂纹监测仪器的监测精度相较于是德科技监测系统略有差别,但监测结果可观,足以达到实验需求,仿真结果经实验验证具有一定的可行性。

图10 仿真与实验对比

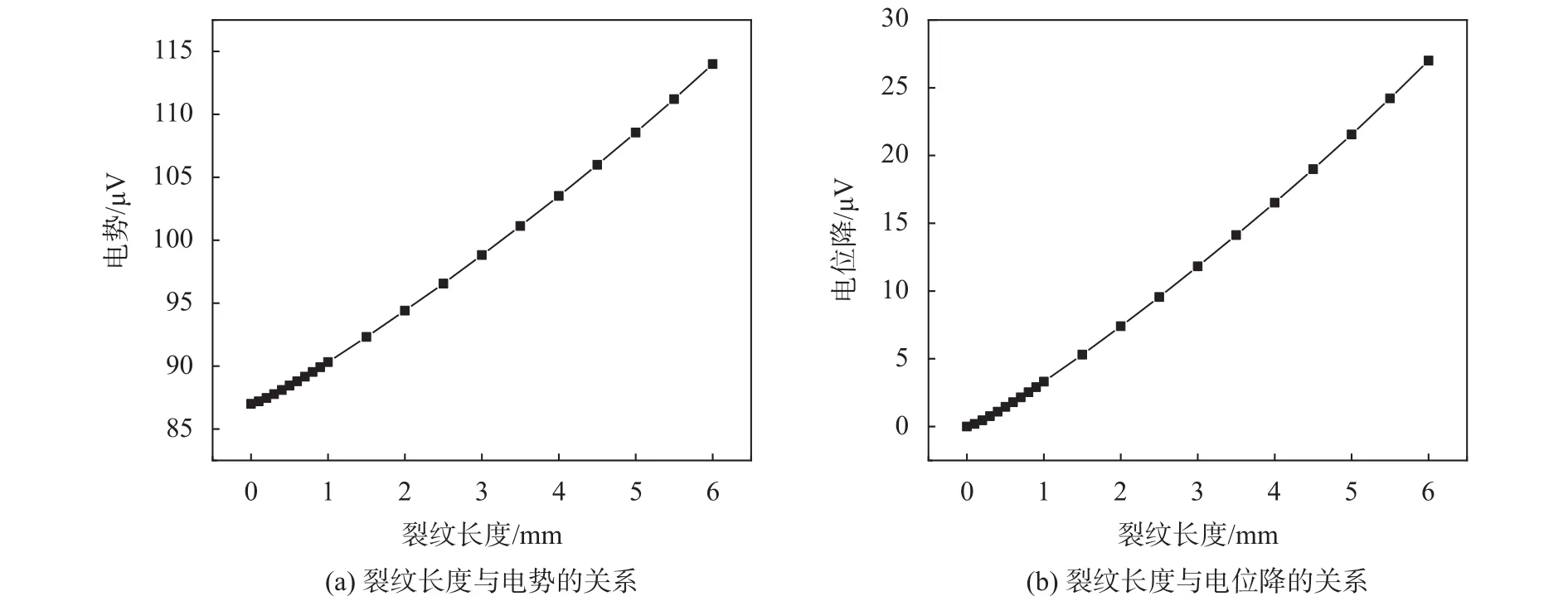

通过多角度分析了裂纹扩展时电位场的变化情况,在试样厚度,裂纹长度,裂纹扩展主电位的选取上进行了对比分析,从而进行裂纹长度与电位降的关系标定。由以上分析可得,当试样厚度发生变化时,电位及电位降会随之变化,所以分析裂纹长度与电位降的变化关系时,需考虑试样的有效厚度。选取304奥氏体不锈钢CT试样的厚度为12.7 mm时,分析各自的关系,裂纹长度与电位降的标定关系如图11所示。

图11 裂纹长度与电位降的标定关系曲线图

由于裂纹扩展开始阶段电位变化规律并不明显,在0~1 mm阶段每0.1 mm选取一次值进行测量,1~6 mm时每0.5 mm监测一次,如图11(a)、(b)所示,当裂纹从0 mm开始扩展时,随着裂纹长度的变化,电势、电位降在逐渐增加。

对于裂纹长度与电位降的关系标定,需要对数据进行拟合,根据电势及电位降的计算关系,得到裂纹扩展量与电位降的数值关系:

式中:ΔU——电位降;

U——裂纹增长时变化的电势;

U0——无裂纹时的电势。

由于以上分析所用的模型为1/4CT,对于1/2CT试样的电位降即为2ΔU。利用ABAQUS有限元软件仿真模拟时,模型为三维模型,材料为304奥氏体不锈钢,12.7 mm厚度的0.5CT试样裂纹扩展仿真模拟过程中,当裂纹长度扩展至1 mm时,电位降变化值在6.6 µV。

根据上述裂纹扩展量与电位降的数值关系式(1),可推测出金属导电试样在裂纹扩展过程中裂纹长度与电位降的标定曲线,标定方法具有一定的灵活性。

4 结束语

基于直流电位降(DCPD)法和ABAQUS有限元分析软件,对CT试样实现电学数值模拟分析,进行裂纹长度与电位降的关系标定并结合实验完成多方位分析验证,提出一种新的标定方法,主要得出如下结论:

1)对于CT试样电位场分析时,裂纹主电位点选取原则:远离电流输入点时,对监测效果不明显,因此电流通入点近端是最佳裂纹主电位监测点。

2)电流强度与电位降之间呈正比关系,材料电导率与电位降呈反比关系,同一试样不同厚度对电位降的影响如下:厚度每变化1 mm时,电位降变化在0.2~0.8 µV,对于高精度纳伏级别的仪器监测时,需考虑其影响。

3)基于裂纹监测平台进行实验,对标定曲线的准确性进行了验证。由建立的标定曲线可得,试样裂纹长度与电位降的关系:裂纹每增长1 mm,电位降变化的值在6.6 µV。

通过分析,提出了多方位的CT试样电位场数值曲线的标定方法,且对于含缺陷类金属试样具有一定的通用性,因此为疲劳裂纹扩展过程的监测奠定基础,并为后续模型的标定分析提供方法。