基于数字孪生的返工型生产系统能耗在线优化

2023-02-14夏唐斌石易达冷柏寒

孙 贺,夏唐斌+,石易达,冷柏寒,王 皓

(1.上海交通大学 机械系统与振动国家重点实验室 机械与动力工程学院,上海 200240;2.上海交通大学 弗劳恩霍夫智能制造项目中心,上海 201306)

0 引言

随着“智能化、绿色化、服务化”逐渐成为现代制造业发展的三大特征。工业界亟需遏制高耗能、高排放粗放型制造项目,推动生产线绿色转型积极发展。由于返工环线的应用能够大幅减少实际生产中的原料浪费,有效控制生产成本,采用“即刻返工”机制的生产系统目前被广泛应用在各类制造工业中。但值得注意,考虑返工情形将加剧生产系统生产节拍差异带来的影响,如缺料、堵料以及机器空转能源浪费现象频繁出现。为优化返工型生产系统生产过程,降低返工型生产系统的能源消耗,近年来国内外学者针对生产系统能耗优化问题进行了大量研究。

针对于生产线能耗优化,XIA等[1]提出了面向能耗的机器维护与刀具更换联合优化策略,将机器的预测性维护以及刀具更换相结合来形成节能方案。王君[2]针对单机的生产排序问题,确定机器在生产间隙期的状态,从而减少能源消耗。陈赛等[3]提出了面向可控加工时间(Controllable Processing Times, CPT)制造过程的节能优化策略,综合考虑单机能耗特性与生产方案的需求,调整工时分布,实现了更好的节能效果。SHROUF[4]等针对单台机器的生产调度决策,建立了以最小化能耗成本为目标的数学模型,来确定机器转换为加工、待机或停机状态的最佳实施时间。通过进一步结合系统串联结构和设备间关联性,XIA等[5]在系统层提出一种节能时间窗策略,显著地降低了生产线能耗。杨华强等[6]针对批量生产的串联可持续制造系统,在设备层,拓展性地集成了能耗、成本、可用度3个局部目标构建了多目标维护规划模型(Multi-Attribute Model, MAM),周期递进地输出各台设备的预知维护时间间隔;在系统层,综合考虑设备层预知维护规划结果以及设备间能耗关联性,提出的能耗结余窗(Energy Saving Window, ESW)策略,实现了整个可持续制造系统的能耗降低。但在系统能耗优化领域,尚未考虑实际工业现场中的返工环线系统结构和“即刻返工”机制。

针对于考虑返工情形的生产系统建模,GE等[7]以带有返工环的伯努利串行生产线为对象进行研究,提出一种“Self View”方法来获得产线的瞬态和稳态结果。周炳海等[8]针对采用“即刻返工”机制的多环返工串行生产线,通过设置合理的缓存区阈值,优化在制品库存水平、系统平均生产率等系统性能指标。CAO等[9]针对返工线中带有支线的多环、多级生产线,建立了3M1B(three-machine and one-buffer)马尔可夫模型来表征返工线中的在制品流,并据此提出了提升产线性能的方法。目前亟需将返工型生产系统建模与数字孪生前沿技术相结合,运用虚实结合、在线优化的综合性方法论,解决该类型系统的能耗优化需求。

数字孪生(digital twin)是一种在信息世界刻画物理世界、仿真物理世界、优化物理世界、可视化物理世界的重要技术。在工业领域,陶飞等[10]提出数字孪生车间的概念,阐述了数字孪生车间的系统组成、运行机制、关键技术等,为数字孪生车间的落地应用提供了理论指导。李浩等[11]在分析面向人机交互的数字孪生系统特征的基础上,建立了面向人机交互的数字孪生系统工业安全与控制体系架构,提出数字孪生系统工业安全与控制机制,研究了系统工业安全与控制关键技术。LENG等[12]提出了面向可重构制造系统的数字孪生与制造仿真一体化平台架构,实现了对生产流程的监控与仿真。刘娟等[13]针对当前车间运行状态在线预测难的问题,融合实时数据设计并开发了数字孪生车间的在线预测系统。田凌等[14]论述了数字孪生技术在生产线仿真分析领域的应用方向,指出了数字孪生在生产线仿真领域的发展趋势。施佳宏等[15]提出了面向生产线仿真的数字孪生逻辑模型构建方法,该方法重点阐明了数字孪生逻辑模型的生产行为以及模型间交互的仿真规则。苟艺星等[16]面向考虑质检报废的流水线,利用数字孪生系统采集到的实时生产数据,建立了事件驱动的系统生产损失模型,在此基础上获得产线质检机器配置的优化方案。此外,许多学者对数字孪生在车间可视化监控方面的应用进行了研究[17-20]。

综上所述,当前考虑返工情形的生产系统能耗优化方法主要还是基于生产系统建模仿真。而基于模型仿真的方法在系统初始配置和设定上多由人为进行决定,且多数仿真方法为离线方法,实时性较差。一部分专家学者将数字孪生引入到生产线仿真领域,但目前的研究主要集中于生产线运行行为的实时仿真,未根据仿真的结果对生产线进行实时的性能优化。

因此,本文将数字孪生技术引入到生产线能耗优化领域,首先建立面向能耗优化的返工型生产系统数字模型;在此基础上引入数字孪生技术,提出一种融合实时数据的返工型生产系统在线能耗优化方法,同时为加快模型求解速度,提出二阶段禁忌搜索算法计算缓存区最佳阈值,以实现实时、在线的能耗优化,最后设计并开发了返工型生产系统的能耗优化数字孪生系统,使车间管理人员第一时间获取生产线的状态和能耗优化结果,指导车间生产。

1 面向返工型生产系统能耗优化的数字孪生系统搭建

根据采用“即刻返工”机制的生产系统能耗特征,搭建面向返工型生产系统能耗优化的数字孪生系统,其前提是在虚拟世界中构建与物理世界高度映射的虚拟产线。为了实现虚拟产线的高度映射,本文首先对物理车间进行数据采集,然后通过信息物理系统数据总线(cyber physical system data bus)实现虚拟世界与物理世界的数据互联,借助Unreal Engine构建虚拟车间场景实现数据映射,最后对生产系统能耗进行优化。建立的面向返工型生产系统能耗优化的数字孪生系统总体框架,如图1所示。

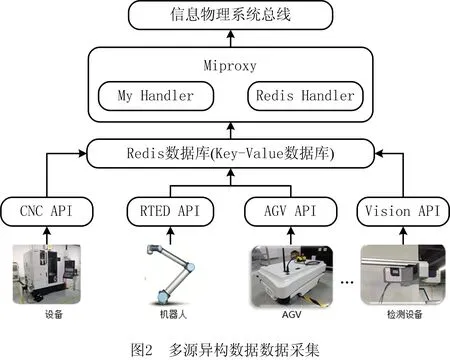

1.1 物理车间数据采集

物理车间是整个系统运行的基础。为了实现其多源异构数据的感知接入与融合(如图2所示),首先以TCP/IP协议以及以太网作为通信基础将采集到的设备状态、RFID等数据储存到Redis缓存数据库进行统一管理,然后通过搭建的Proxy服务对缓存数据库中采集到的实时数据进行分类、组合操作,最后将实时数据以消息帧的形式通过信息物理系统总线传输到虚拟车间以及能耗优化模块。消息帧定义示例如图3所示。

1.2 信息物理系统总线

在获取到物理车间的实时数据后,为实现虚实空间数据的互联互通,建立了信息物理系统通讯服务,通讯服务总体框架如图4所示。其中,信息物理系统总线是通讯服务的核心,总线定义了两种对象类型:设备对象和订阅对象。信息物理系统中所有的采集器(Proxy)属于设备对象,上层应用程序(监控服务、数据分析服务等)属于订阅对象。信息物理系统中的上层应用程序与下层采集器通过总线进行通讯。

设备对象具有两种功能:①实时采集数据,直接获取PLC、AGV、设备等硬件信息,并以一定频率上传至总线;②控制物理设备,实时接收来自总线的指令信息并控制所属物理设备执行相应动作。

订阅对象具有3种功能:①信息展示,实时收取已订阅设备对象的数据,以多样化的形式展示;②数据分析,执行在线数据分析,分析结果用于生产指导和优化;③下发指令,根据生产需求或业务需求,通过信息物理系统总线实时下发控制指令。设备对象与订阅对象的通讯流程如图5所示。

信息物理总线系统的应用涉及大量的传感器铺设、物理系统复杂度的提升等,因此拥有多物理量、多源异构等特点的大数据。数据的采集、传输与储存都隐藏着巨大的安全风险:①中心化的数据储存方式会加剧泄露风险,攻击目标明确且成本低;②多样性的数据蕴藏着极敏感和高价值的信息,面临的不是单一盗取者,而是多层次的盗取者;③随着数据维度的增加,安全预防的应对方法和遭受攻击的解析过程愈加复杂,安全管理范围增加;④虚拟空间的实施映射与生产系统数据分析都依靠准确的数据,一旦数据被篡改,或者分析系统被控制,后果是灾难性的。

基于以上分析,需要采用全面且前沿的数据保护技术来降低风险。为此本文提出以下应对数据安全风险的技术手段:

(1)数据可信认证 通过对采集数据进行标识,判断数据是否正确后进行采集,保证数据源的安全可靠。

(2)传输加密 利用对称加密技术、非对称加密技术将数据转换为密文进行传输,确保数据的完整性。

(3)分类储存 对数据进行分类储存,如对于元数据、高访问频次的数据,通过数据备份、数据镜像和灾难恢复等技术确保数据的完整性。

(4)安全销毁技术 对于需要删除的数据,通过删除元数据等方式,确保数据删除彻底。

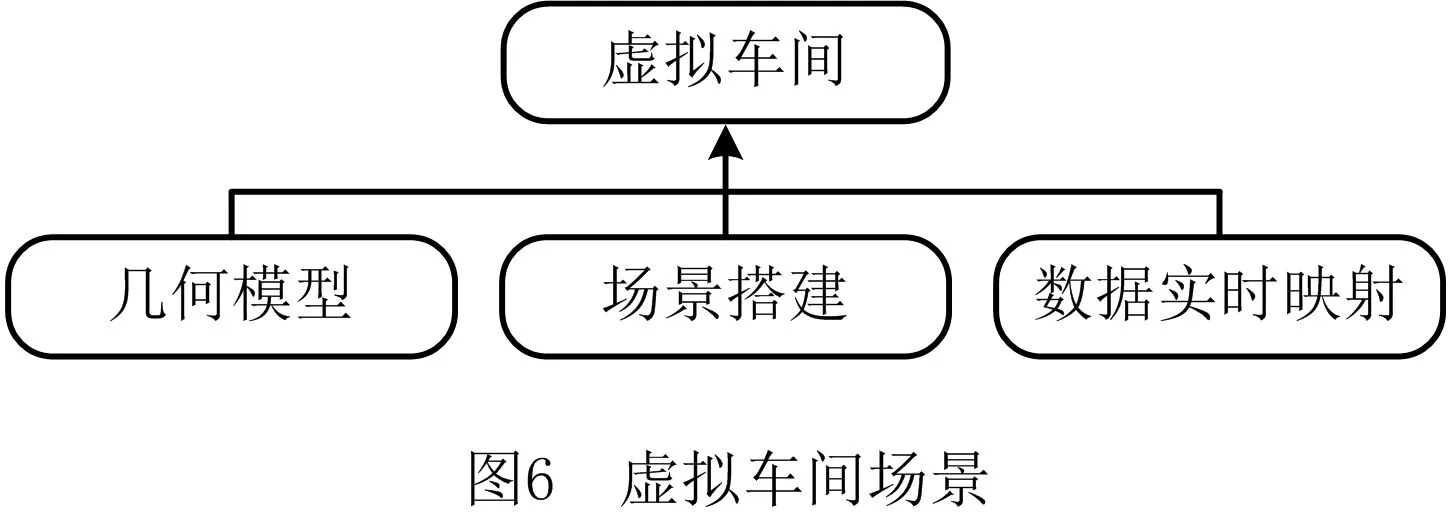

1.3 虚拟场景搭建

针对采用“即刻返工”机制的生产系统虚拟场景搭建,如图6所示。虚拟场景的构建主要分为几何模型、场景搭建和数据实时映射。几何模型是虚拟场景构建的基础;场景搭建是对几何模型的进一步完善,包括添加物理属性、碰撞体、场景灯光和材质等,使虚拟车间更加真实;数据实时映射实现了虚拟场景对物理车间产线生产过程的实时映射,以及车间关键数据可视化。本研究将上传至虚拟车间的数据分为驱动数据和可视化数据两类。驱动数据驱动虚拟场景中的机器人和AGV,使虚拟场景实时映射物理车间产线生产过程;可视化数据通过数据面板在虚拟车间中进行实时展示,提高车间监控透明度。

车间几何模型如图7所示,可分为车间环境模型、加工模块模型、质检模块模型、人工处理模型、缓存区模型、物流模型以及人员模型。每个具体的设备模型采用“父子”节点的建模方式,并采用3ds Max建模软件对车间几何模型进行构建。为提高虚拟车间的场景真实感和沉浸感,采用Unreal Engine构建虚拟车间场景。在Unreal Engine中完成对几何模型的物理属性、材质、碰撞体和灯光的添加,使虚拟车间场景高度还原物理车间的环境。

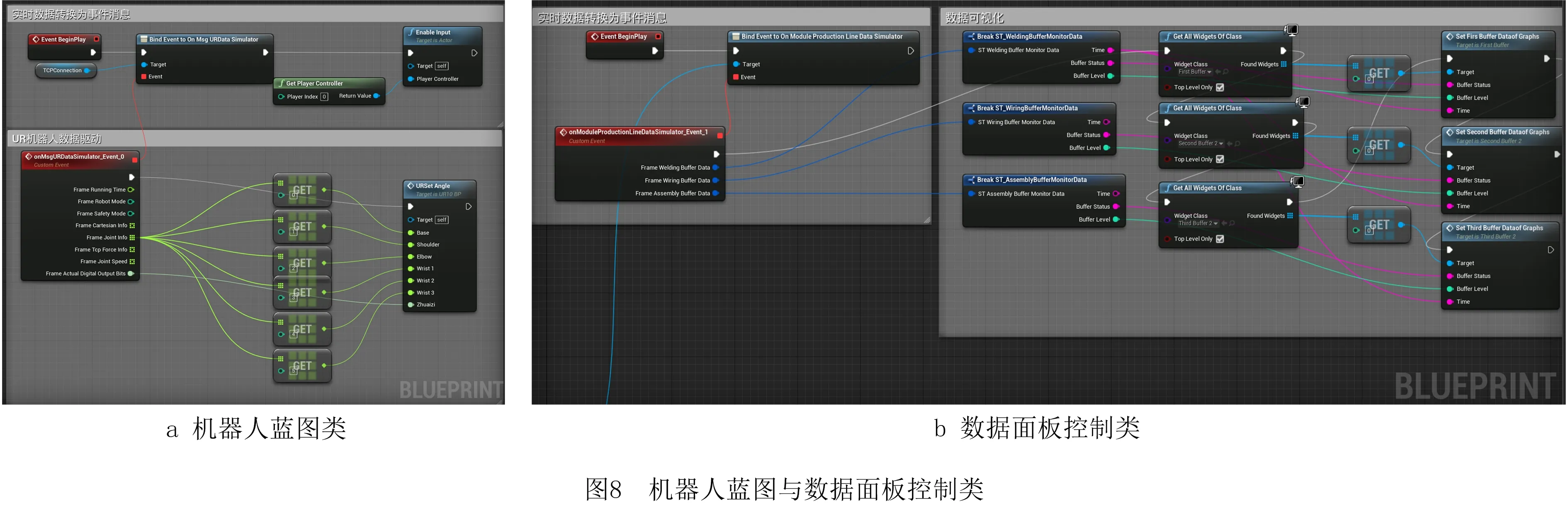

为实现对车间几何模型的实时驱动,以六自由度协作机器人为例,首先通过Unreal Engine中的C++编程建立TCP Socket Connection类解析来自监控服务的实时数据,然后将数据转换为事件消息,最后建立机器人驱动蓝图类接收事件消息,实现对机器人的实时驱动。驱动机器人蓝图类如图8a所示。对于车间产线关键数据的可视化,为提高用户体验感,首先使用Photoshop等设计软件设计数据可视化面板,然后依靠Unreal Engine提供的Unreal Motion Graphics UI Designer(UMG)组件使可视化界面展示在虚拟车间中,最后对于用户来说有时需要重点看个别机器的数据面板,则需要面板界面可以通过外部输入事件进行显示与隐藏,因此通过蓝图系统建立面板界面控制类,实现对外部输入的响应,完成对面板界面的控制,提高用户体验。Unreal Engine中数据面板显示组件和数据面板控制类如图8b所示。

2 面向能耗优化的返工型生产系统数字模型

2.1 问题描述

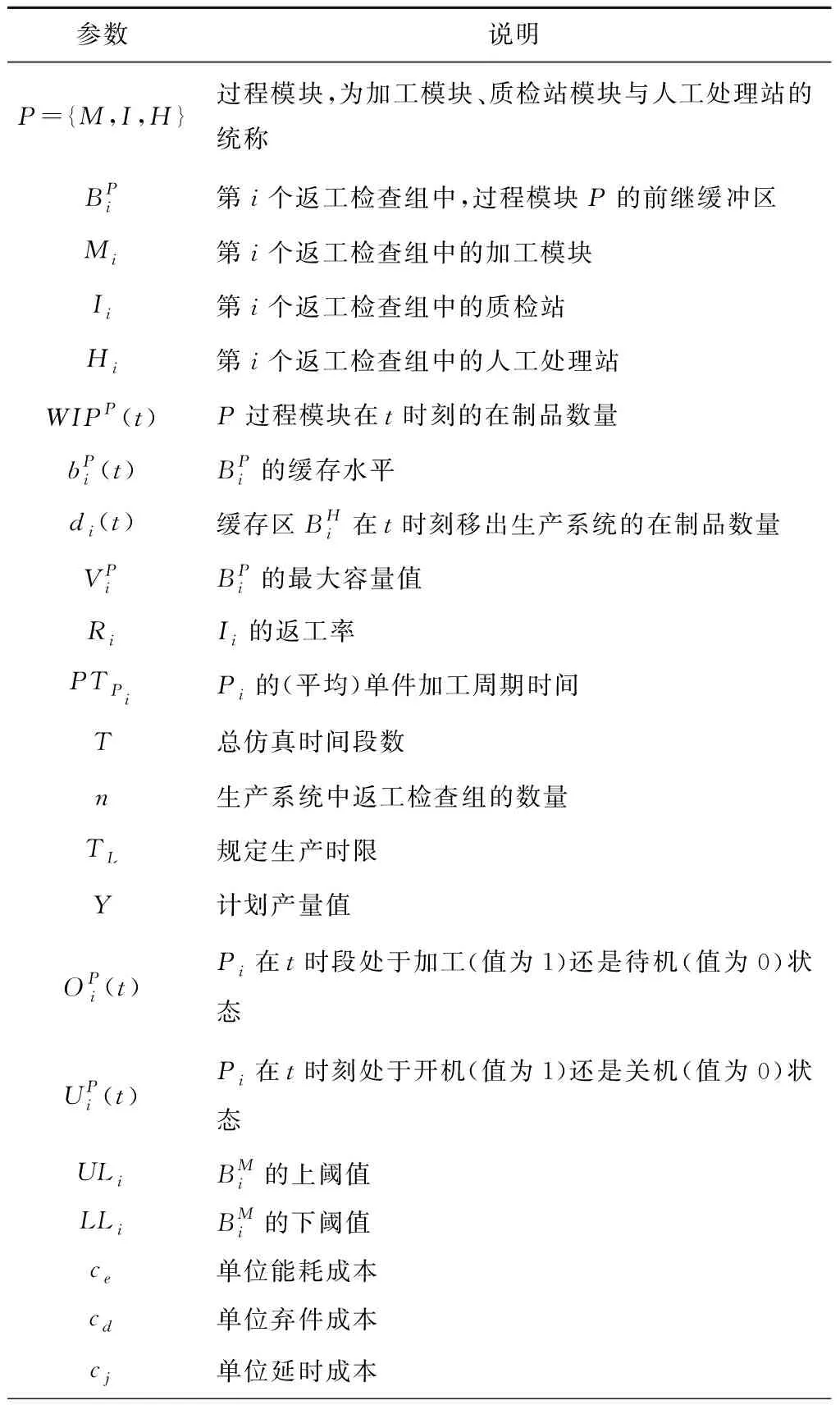

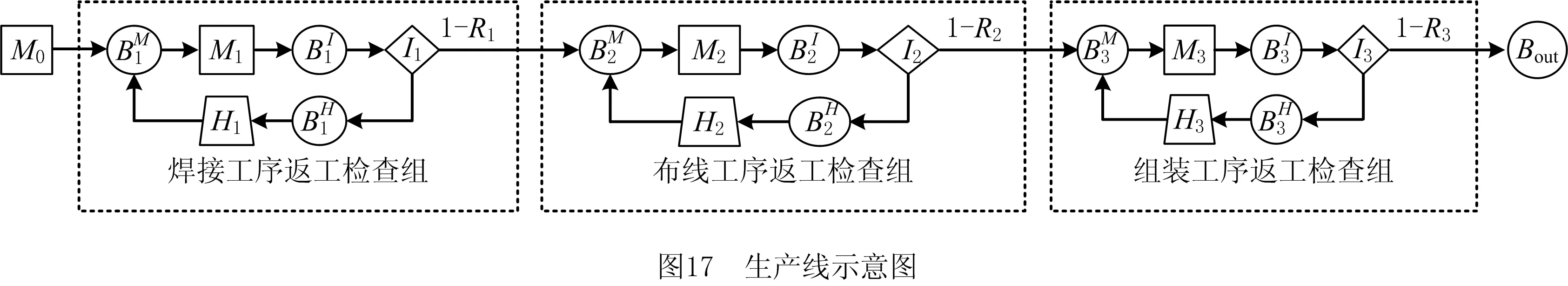

本文的研究对象为多设备带缓存区的复杂返工型生产系统,该系统每个返工检查组由过程模块与缓存区模块组成,如图9所示。本文采用离散时间仿真(discrete time simulation)方法进行建模,生产时间将被均匀划分为若干个离散的时间段,每个时间段的长度即为一个系统时钟时刻(system clock tick)长度。每当系统仿真进入下一个离散时间段,系统将根据输入变量和先决的自身规则更新状态,并产生一定输出值。本文主要参数说明如表1所示。

表1 主要参数说明表

续表1

2.1.1 过程模块

过程模块为生产系统模型中对在制品进行过程活动模块的统称,包括加工模块、质检站和人工处理站。

(1)加工模块以一定时间加工在制品,用符号M表示,该模块状态处理逻辑如图10a所示。

(2)质检站模块以一定时间对在制品进行质量检测,用符号I表示,该模块处理逻辑如图10b所示。质检完成后将合格品输出到下一生产单元,将不合格品输出到人工处理站进行维修。

(3)人工处理站模块对质检不合格品进行人工检测和维修等过程,用符号H表示,该模块处理逻辑如图10c所示。

2.1.2 缓存区模块

缓存区模块用符号B表示,该模块有3种状态:

正常、满容和空仓。在正常情况下,缓存区模块可向后继模块输出在制品实体;在满容情况下,缓存区模块不可接收前继模块输入的在制品;在空仓情况下,缓存区模块不向后继模块输出在制品。

2.2 模型建立

2.2.1 生产系统仿真模型基本假设

(1)系统由上件机器M0、输出缓存区Bout以及n个返工检查组构成。每个返工检查组具有相同结构,由一个加工模块M、一个质检站模块I、一个人工处理站模块H和3个缓存区模块BM、BI和BH组成。

(5)仿真中止条件为生产系统模型总产量达到目标产量值Y。

2.2.2 生产系统缺料与堵料情形定义

考虑返工情形的产线会出现多种缺料与堵料的情形,下面对其进行分析和定义。

(1)缺料

在系统模型中,除上件机器M0外,在时间段t-1中,当缓冲区B处于空仓状态且其后继加工模块M无在制品,缓冲区无法向后继模块输出在制品,导致加工模块停止加工并处于待机状态,时间段t出现缺料,如图11a所示。b(t-1)为上一时刻的缓存水平,WIPM(t-1)为加工模块在制品数量,则缺料可表达为:

OM(t|b(t-1)=0,WIPM(t-1)=0)=0。

(1)

(2)二元堵料

如图11b,在时间段t-1中,当缓存区B处于满容状态且其前继加工模块M在制品数量不为0时,加工模块M无法向后继缓存区输出在制品,故其停止加工并进入待机状态,时间段t出现堵料,可表达为:

OM(t|b(t-1)=V,WIPM(t-1)=1)=0。

(2)

(3)三元堵料

在考虑返工情形的系统模型中,存在两种三元堵料现象,如图11c所示,缓存区B具有两个前继过程模块:上件模块M0与人工处理站H或者质检模块I与人工处理站H。当缓存区B处于满容且两个前继过程模块的在制品数量均不为0时,两者均无法向缓存区输出在制品,故均进入待机状态,即:

OM0,H(t|b(t-1)=V,WIPM0,H(t-1)=1)=0;OI,H(t|b(t-1)=V,WIPI,H(t-1)=1)=0。

(3)

如图11d所示,当缓存区B1和B2任一后继缓存区处于满容状态且前继质量检查站I的在制品数量不为0时,质检站I无法向任意缓存区输出在制品,故停止质检并进入待机状态,如式(4)所示,其中WIPI(t-1)为检查站在制品数量:

OI(t|[b1(t-1)-V1][b2(t-1)-V2]=0,WIPI(t-1)=1)=0。

(4)

(4)环堵料

当缓存区B1、B2和B3同时处于满容状态时,如图11e所示,此时该生产单元所有过程模块H、I和M将同时进入待机状态,如式(5)所示:

OM,I,H(t|b1(t-1)=V1,b2(t-1)=V2,b3(t-1)=V3)=0。

(5)

2.3 能耗评价指标

考虑返工情形的生产系统模型的能耗评价指标分为4部分:

(1)运行能耗成本

运行能耗成本是加工模块和质检站运行时消耗的能源成本。加工模块和质检站有两种运行状态:开机状态和关机状态,关机状态下运行能耗成本可视为0,开机状态分为加工和待机。人工处理站运行能耗忽略不计,总运行能耗成本可表示为:

(6)

(2)状态转换能耗成本

(7)

(3)被迫弃件成本

(8)

(4)延时生产成本

延时生产成本是在规定生产时限TL内,因产量未达到生产计划要求而延长生产时间,所带来的额外非生产能耗成本(照明、空调用电等)和加工费成本等经济损失,cj为单位延时生产成本,则有:

Cj=cj·max(T-TL,0)。

(9)

生产系统模型的总能耗成本为上述4部分能耗成本之和:

Ces=Ce+Cs+Cd+Cj。

(10)

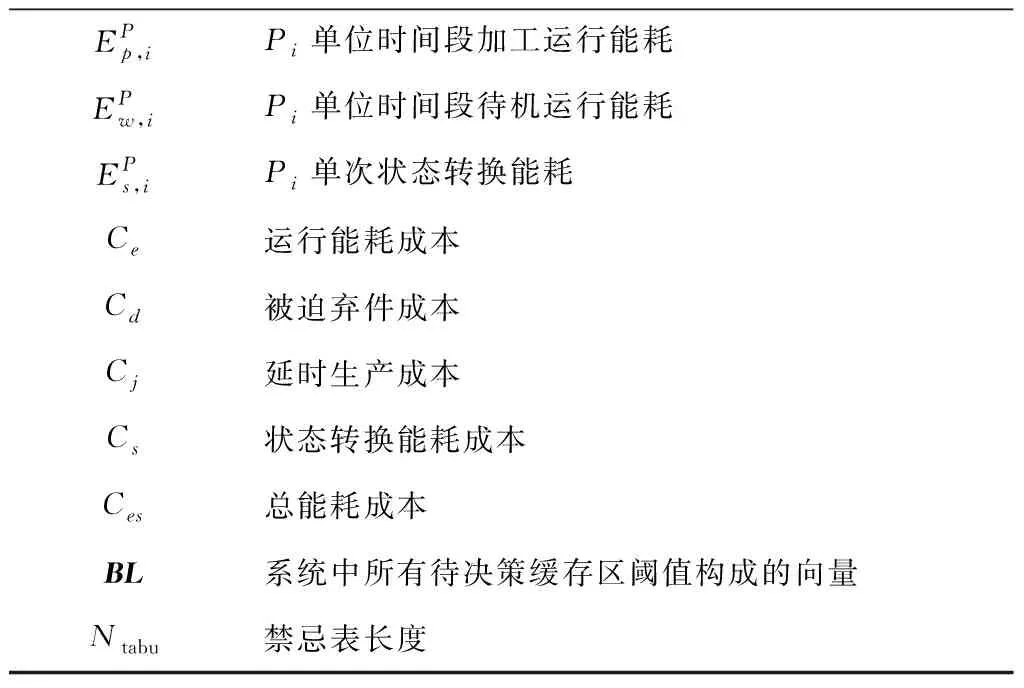

3 融合实时数据的在线能耗优化框架

为实现返工型生产系统的实时在线能耗优化,本研究整合上述数字孪生技术和系统能耗建模,提出了融合实时数据的在线能耗优化框架,如图12所示。首先基于信息物理系统总线实时获取物理车间运行数据,之后将获取的实时数据作为生产系统数字模型的仿真初始值进行仿真,最后通过二阶段禁忌搜索算法求解最佳缓存区阈值,确定各台设备的开关机节能策略,从而实现生产系统的实时在线能耗优化。

3.1 基于开关机决策的能耗优化

3.2 求解最佳缓存区阈值的二阶段禁忌搜索算法

为了在有限时间内获得较高质量的缓存区阈值,改进禁忌搜索算法,提出二阶段禁忌搜索算法。算法的总体流程如图13所示。首先在第1阶段,以局部状态转换成本与平均弃件成本之和最小为目标,局部寻优获得初始阈值;然后在第2阶段,将第1阶段得到的初始阈值作为全局禁忌搜索算法初始解,进行全局寻优。

3.2.1 第1阶段:局部寻优

图中,k1表示开机时缓存区B缓存水平增长的速度,k2表示关机缓存区B释放缓存的速度,Tc表示平均周期。计划产量Y为已知量,则整个生产过程至少有NT个周期,k1,k2,Tc,NT表达式如下:

(11)

质量检查站I最小局部状态转换成本为Cs,I,

(12)

针对平均弃件成本,在b(t)=UL的条件下,人工处理站输入缓存区B的返工在制品数使缓存区容量超过最大容量V的概率来进行估算。人工处理站输出(V-UL+1)个在制品耗费的时间服从Erlang分布,该时间小于加工模块加工一个在制品的概率可表示为:

Pr{discard}=

(13)

相应地,该局部平均弃件成本可表示为如下公式:

Cd,H=cd·NT·Pr{discard}·dH。

(14)

式中dH为该局部的单次弃件数。

通过最小化Cs,I+Cd,H获得每个待决策缓存区局部近似最优阈值(LLi,ULi)init,i=1,2,…,n,作为第2阶段初始解:

Cd,H(LL,UL)}。

(15)

3.2.2 第2阶段:禁忌搜索

全局禁忌搜索的主要结构分为编码方案、领域结构、禁忌准则、破禁准则、目标值和终止准则6部分:

(2)邻域结构 邻域设定为:

(16)

(4)破禁准则 若某次迭代中,相邻可行解中的最优解为禁忌解,且优于历代最优解,则可无视禁忌准则选取其作为下一次迭代的当前解。

(5)目标值 对任意可行解BL,将其作为生产系统模型中待决策缓存区的阈值输入,将多次仿真得到平均总成本作为目标值。

(6)终止准则 当符合以下任一条件,停止禁忌搜索,输出搜索得到的最优解为最终结果:①迭代次数达到预设的上限值;②某次搜索时,所有相邻可行解均被禁忌且无法满足破禁准则;③连续多次迭代没有搜索到更好的解,这种无提升迭代的数量达到预设的上限值。

4 系统实现与应用

基于上述面向返工型生产系统能耗优化的数字孪生与系统建模,进一步构建某新能源车厂的电池车间模组产线的能耗管控数字孪生系统。首先,通过SolidWorks、3ds Max等三维建模软件建立车间加工设备、检测设备、人员等三维模型。之后,运用Unreal Engine构建虚拟场景,如图16所示。最后通过信息物理系统总线,以实时数据驱动模型展示车间运行过程并使用Unreal Engine的UMG组件设计数据面板,实现关键数据的可视化。

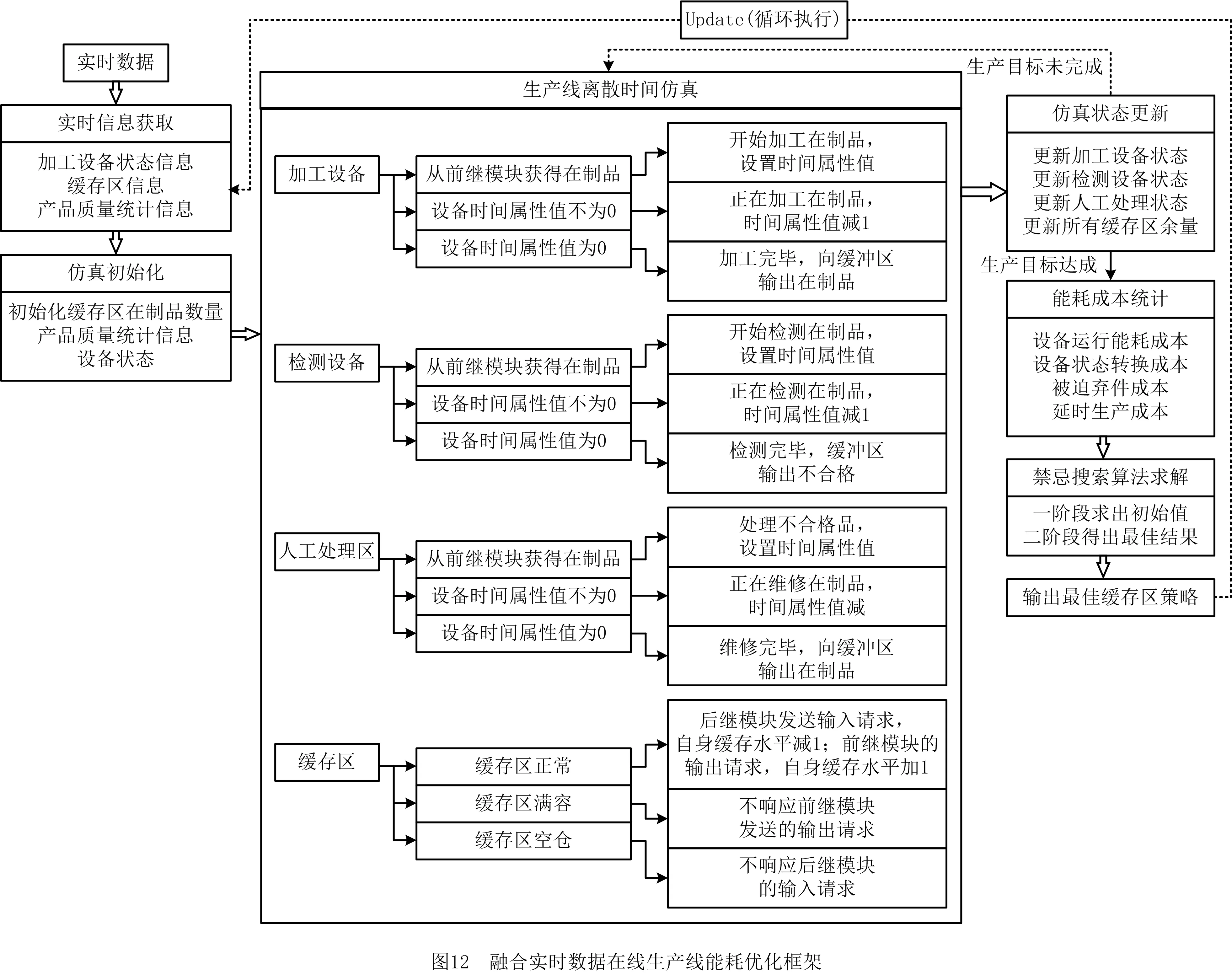

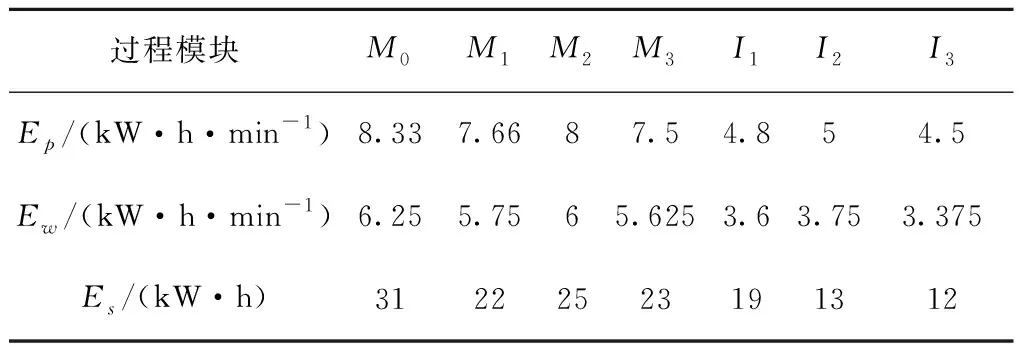

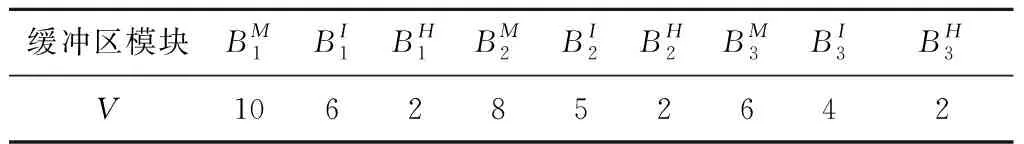

在本研究中,进行生产过程持续仿真的产线示意图如图17所示。该产线由焊接、布线和组装3个工序,以及相应的返工检查组组成。生产系统的主要参数如表2和表3所示。

表2 过程模块能耗参数设置表

表3 缓冲区参数设置表

然后使用最佳缓存区阈值策略,结合二阶段禁忌搜索算法,对返工型生产系统能耗进行优化。仅用全局禁忌搜索和二阶段禁忌搜索算法求得的缓存区最佳阈值分别为[1,8,4,7,4,6]和[0,9,4,7,0,3]。全局禁忌搜索的目标值为100次仿真得到的系统总能耗成本的平均值,产能约束为某一周的真实数据值(365件)。终止准则中,最大迭代次数为100次。最终能耗成本与算法效率如表4所示,从中可以看出二阶段禁忌搜索算法相比于禁忌搜索算法,得到了更优的解,并且迭代次数更少。

表4 算法效率比较表

返工型生产系统能耗优化结果如图19所示。如图19a所示,采用最佳阈值策略后,系统运行能耗成本有了明显的改善,下降比例为16.21%,同时减少了生产系统环堵料情形的出现,降低了被迫弃件成本。对于单个机器而言,采用最佳缓存区策略,降低了这些机器的运行成本。此外如图19b所示,由于焊接加工模块单件周期加工时间最长,其前继缓冲区模块优化前堵料较为严重,上游的上件模块待机能耗浪费严重。采用最佳缓存区阈值策略后,焊接加工模块生产节拍未受影响,其运行能耗成本变化较小;而上件机器经由合理的开关机策略,通过停机整合原先空转的待机时间,大幅降低了运行能耗成本,下降比例高达69.21%。

5 结束语

本文针对工业领域中采用“即刻返工”机制的生产系统能耗优化问题,提出基于数字孪生的返工型生产系统在线优化方法。构建了面向能耗优化的返工型生产系统数字模型,实现对生产系统生产过程的仿真;在此基础上,将数字孪生与返工型生产系统模型融合,建立融合实时数据的在线能耗优化方法,生成动态能耗优化策略,实现了生产系统的在线能耗优化,实验表明本文所提方法可以显著降低返工型生产系统的运行能耗成本。以某新能源车厂电池车间模组产线为例,开发了原型系统,验证了方法有效性,为数字孪生技术在车间产线能耗优化领域的应用提供了参考。未来将进一步研究考虑生产线质检模块检测误差、车间物流设备运行能耗等约束的返工型生产系统数字孪生能耗优化。