公路桥梁桩基施工质量问题及控制分析

2023-02-14秦霞

秦 霞

(贵州桥梁建设集团有限责任公司,贵州 贵阳 550001)

0 引言

现阶段,我国的钻孔灌注桩施工技术已相当成熟,逐步向着大直径、超深度方向发展。但因其工艺复杂、隐蔽性强,施工中存在的不可控因素较多,导致钻孔灌注桩施工中出现诸多质量问题,因此对其施工技术及质量管理提出了更高的要求[1]。该文结合实际工程案例,全面分析了桥梁工程桩基施工存在的问题,并提出了相应的控制措施,为后续类似工程施工提供理论指导。

1 落实钢护筒的埋设质量要求

钻孔灌注桩施工时,钢护筒由钢板加工而成,通常采用机械辅助安装沉设,保证刚度和密封性能良好。钢护筒安装时应严格控制位置、高程、垂直度等相关指标,确保满足设计要求。钢护筒埋设深度按照设计要求及施工区域地下水位高度确定,针对水下或地质状况较复杂的区域,在进行桩基施工时应充分考虑河流冲刷作用影响[2]。采取必要防护措施,防止河流冲刷河床,针对受潮汐作用的桩基,采取针对性措施保持钻孔内水头稳定。

该文以某公路桥梁项目为例展开分析,其中道路穿越河流处均设有小桥,宽度为7~15 m。利用超声波对桥梁桩基进行检测,结果显示部分桩基距桩顶设计标高2~4 m 位置存在质量病害,病害区域为0.5~1.0 m。具体检测数据如图1 所示。通过综合计算分析,产生质量缺陷的桩基恰好处于钢护筒底部位置。

图1 0-1#桩超声波透射法检测结果

施工方结合桩基检测单位对缺陷成因进行分析,初步结论如下:当钢护筒埋设深度较浅时,施工区域地处大海,经常出现潮汐现象,造成地下水位发生突变,钢护筒底端内外存在较大压力差,水下混凝土灌注时,钢护筒底部会出现泥浆外泄、塌孔等现象。桩身混凝土灌注完成后,海水涨退均会对钢护筒底部混凝土产生冲刷作用[3]。在其终凝前,局部出现离析,同时可能导致钢护筒底端声测管位置发生改变,最终形成桩身质量缺陷。

结合上述分析,在后续桩基施工时,针对施工环境类似的桩基,采取增大钢护筒埋深的措施,使其进入河床淤泥层2~4 m 左右,避免桩身质量缺陷产生。经后续检测发现,增大钢护筒埋深后,桩基施工质量良好,未出现上述质量缺陷。

2 严格控制泥浆性能指标及清孔工序

桩身混凝土灌注前,应严格按照规范及设计要求制备泥浆,确保泥浆性能满足要求,并对清孔质量进行检查验收,待验收合格后再进行灌注施工,防止出现桩身质量问题,避免不必要损失。此外,应严格控制成孔时间,严禁长时间放置,以免出现塌孔、漏浆等现象[4]。

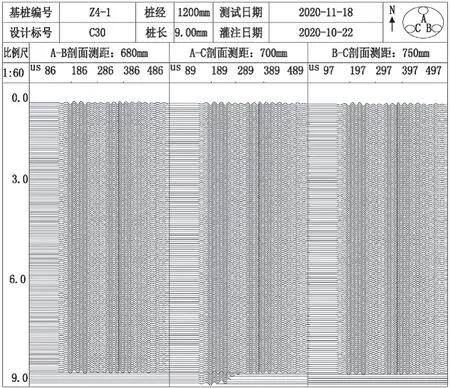

采用超声波透射法对Z4-1#实施检测,结果如图2 所示。通过图2 能够看出,该桩距桩顶8.4 m 以下,AB、BC 两断面波速、波幅均低于临界值,且波形存在显著突变现象,但AC 断面位置声学指标无异常。按照桩基质量评定标准,该桩属于Ⅳ类桩。并通过钻芯法对评定结果进行验证:先后钻取两个孔,第一孔芯样混凝土较为完整,密实度良好;第二孔芯样距桩顶8.4 m 以下桩身均存在夹渣、孔洞现象。通过钻芯法进一步验证了超声检测结果的准确性,最终判定该桩属Ⅳ类桩。

图2 Z4-1#桩超声波透射法检测结果

结合施工记录及检测结果分析:该桩长度较短,施工区域地质状况良好,桩身持力层为花岗岩。施工过程中钢筋笼安装完成后,未进行二次清孔作业,便直接灌注混凝土,因泥浆沉淀,导致桩底沉桩厚度较大,以致出现废桩现象。

3 注意钢筋笼及声测管绑扎固定

钢筋笼制作应满足规范及设计要求。制作时确保钢筋笼顺直,内部附加定位及加强钢筋,以增强钢筋笼整体刚度,避免产生变形[5-6]。同时,在钢筋笼设置垫块,确保桩基保护层厚度满足要求,并防止钢筋笼出现偏位现象。此外,根据规范及标准要求,合理布设声测管。利用扎丝将声测管牢固固定在钢筋笼上,并严格控制固定点位置,底部及接头位置必须设置固定点。

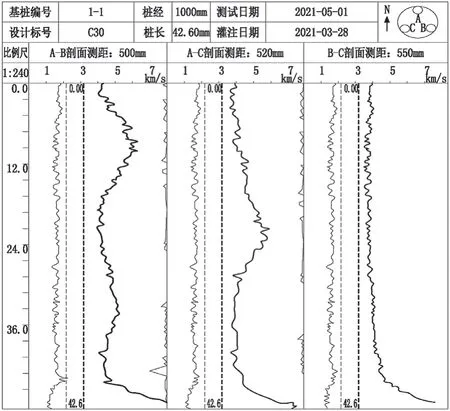

采用超声波透射法对1-1#桩基声测管实施检测,其检测结果如图3 所示。

通过图3 能够看出,1-1#桩距桩底6 m 范围内,波速显著增大,波形、波幅等相关指标完全正常。施工单位施工记录信息显示,声测管单节长度为6 m,且其他桩基检测结果均存在此种状况。经综合推断:该工程桩基相对较长,桩径较小,易产生变形,且声测管安装未严格按照标准要求进行固定[7]。特别是最底端声测管因固定不牢出现了位置偏移,三根声测管均从设计位置向中间移动,声测管检测半径显著缩小。

图3 1-1#桩声测管不平行检测结果

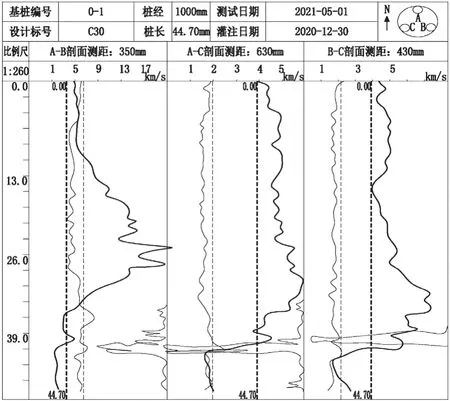

采用超声波透射法对与1-1#桩基相邻的0-1#声测管实施检测,其检测结果如图4 所示。

图4 0-1#桩声测管不平行检测结果

通过图4 能够看出,0-1#桩距桩底6 m 范围内波形、波速存在明显异常。根据施工记录及施工人员反映,该桩施工时未出现任何异常状况。综合推断:此桩基钢筋笼制作时,钢筋笼绑扎不牢固,且声测管未严格按照规范要求进行固定,导致混凝土灌注过程中桩身声测管出现严重变形,位置产生较大移动,其中桩底位置声测管移位最为严重,被混凝土冲击至桩身外[8]。后续施工中,严格按规范要求对钢筋笼及声测管实施绑扎固定,未出现上述质量问题。

4 重视桩基顶部混凝土超灌量及桩头破除问题

4.1 桩顶部位混凝土超灌量不足

桩身混凝土灌注时,应严格控制导管埋置深度,当灌注桩顶部位时,导管内部压力显著降低,应采取必要措施,控制混凝土灌注施工质量,避免桩顶混凝土密实度不足,产生夹泥现象[9]。采用超声波检测法对Z14-1#桩进行检测,其检测结果如图5 所示。结果显示该桩自桩顶设计标高0~0.8 m 范围内混凝土质量较差,存在明显质量缺陷。

图5 Z14-1#桩顶部位混凝土超灌量不足检测结果

通过综合分析可知:该桩基施工时,桩顶混凝土未采取超灌措施,导致顶部存在夹泥现象,需将顶部存在缺陷的混凝土凿除,进行接桩处理。但由于该桩埋深较大,施工存在较大困难。

4.2 桩头破除不规范

通过环切将桩头破除,严格控制桩顶标高,确保满足设计要求。桩顶混凝土破除应严格按照规范要求进行,禁止破坏桩顶浅部混凝土,严禁通过挖掘机暴力掰断桩头,避免顶部混凝土与声测管产生剥离,导致检测不合格[10]。

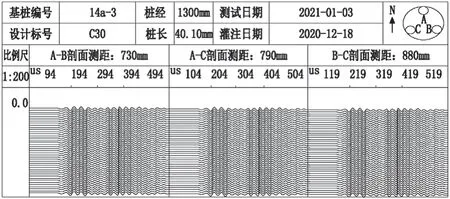

采用超声波检测法对14a-3#桩头破除情况实施检测,检测情况如图6 所示。通过图6 能够看出,设计标高以下0~0.6 m 范围内,三个检测断面仅一个断面存在声学指标异常现象。根据现场实际施工情况推断,是由于桩头破除不规范造成浅部混凝土产生裂隙。

图6 14a-3#桩头破除不规范检测结果

部分桩基桩顶标高较低,而施工水位较高,原则是无须进行支护处理,但由于桩头处理不规范顶部出现质量缺陷,需采取支护措施对顶部实施修复处理,导致施工成本增加,工期延长。因此,桩身混凝土灌注时,应严格控制超灌量,严格按照破桩要求,并采用环切法,对桩头进行破除,避免出现桩顶质量缺陷。

5 结论

综上所述,该文依托某桥梁工程实例,通过超声检测、钻芯取样等试验,对桥梁工程桩基施工钢护筒埋设、泥浆制备及清孔、钢筋笼及声测管安装、混凝土灌注等易产生质量缺陷的关键工序进行综合分析。结合检测结果分析缺陷成因,并提出了相应的防治措施,有效确保后续桩基施工质量,为后续类似工程施工提供指导和帮助。