SMA沥青玛蹄脂混合料路面施工质量控制探讨

2023-02-14郭宁宁

刘 洋,郭宁宁

(北京城建道桥建设集团有限公司,北京 100020)

0 引言

SMA 指的是沥青玛蹄脂碎石混合料,该施工材料出现后最先在欧美等国家和地区公路工程建设领域得到广泛应用。我国于20 世纪90年代引进相关理论和施工工艺,此后便掀起了大规模理论研究与工程实践,取得了一定成果。随着我国公路建设规模的不断扩大,大型车辆及重载交通占比越来越高,沥青路面早期病害愈发严重。SMA混合料因具备较好的抗变形、抗荷载能力,在路面车辙、拥包等病害处治方面优势显著;SMA 混合料还具备间断级配,通过热拌热铺形成骨架密实型结构,具备高温稳定性、耐久性、水稳性和抗滑性等高等级沥青路面上面层天然优势。基于此,该文依托某高速公路病害沥青路面,重点对SMA 混合料配合比设计及施工过程控制展开分析,以便为具体工程SMA 沥青玛蹄脂混合料路面施工提供参考借鉴。

1 工程概况

某高速公路起点里程和终点里程分别为K41+000~K53+470,全线长度为12.47 km,2016年底竣工通车,按照原设计,路面由上至下依次为SAC-16 上面层、AC-20 Ⅰ中面层、AC-25 Ⅱ下面层、沥青砂下封层、5%水稳碎石基层、3%水稳碎石底基层,各结构层的设计厚度分别为4 cm、4 cm、6 cm、1 cm、33 cm、20 cm,设计使用年限为15年。路段于2020年初表现出凹陷、坑槽、网裂、唧浆等早期病害,如果不及时处理,既有病害必将快速扩展恶化,甚至危及基层稳定,使公路路用性能彻底丧失,养护处治费用倍增。公路管理部门经过调研和验证,决定铣刨病害严重路段4 cm 厚的SAC-16 上面层,铣刨后区域使用4%SBS+5%PE 的AC-16 Ⅰ改性沥青混合料铺筑至原路面标高,并加铺3 cm 厚的SMA-13 面层。

2 混合料配合比设计

2.1 原材料

为保证SMA 沥青混合料性能,所选用的粗集料必须石质坚硬,且外表面呈粗糙状,大体形状应当近似正方体。在综合考虑采购费用、运输成本的基础上,最终选用工程所在地一石料厂生产的粒径2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm 的优质花岗岩破碎料,并具备良好的嵌挤能力。集料针片状含量≤10%,压碎值≤25%,性能均满足标准马歇尔试验和车辙试验[1]检测结果。

填料选用与沥青黏附性能为5 级的石灰石矿粉,矿粉必须干燥洁净,无杂质,并能从矿粉包装内自由流出。矿粉和集料技术性能均满足《公路沥青路面施工技术规范》(JTG/F40—2017),且矿粉、粒径0~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm 的集料按照8 ∶13 ∶7 ∶32 ∶40 的比例配备。

SMA 混合料选用性能满足重交通道路石油沥青的AH-90 沥青,与集料黏附性应不小于4 级,并具备较好的感温性能。

SMA 沥青玛蹄脂混合料稳定剂主要采用松散絮状木质素纤维,该类型的稳定剂所能承受的干拌和温度高达125 ℃,具体掺量应严格依据沥青混合料质量的0.3~0.4%控制,掺量允许误差控制在素纤维质量的±0.5%。

2.2 配合比设计

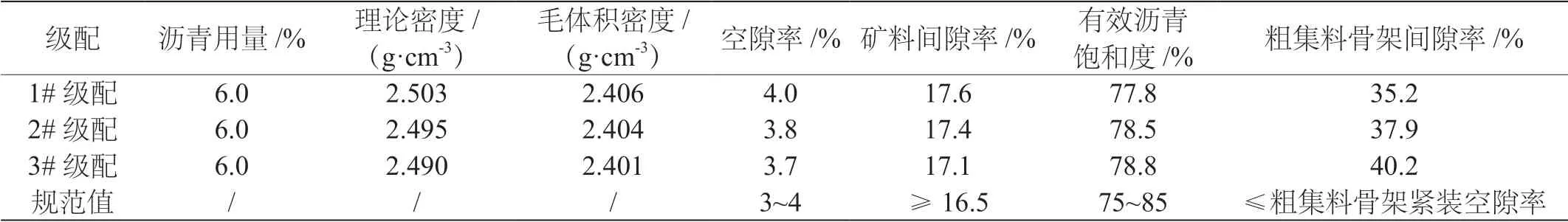

确定出三种不同的级配,具体见表1。4.75 mm 筛孔通过率依次为31.4%、28.6%和25.3%。依据施工技术规程的要求展开不同级配下捣实密实状态粗骨料骨架紧装空隙率的检测与测定,并按照6.0%的沥青用量制备混合料试件,以测定粗集料骨架间隙率和矿料间隙率。在满足粗集料骨架间隙率≤粗集料骨架紧装空隙率且矿料间隙率>16.5%的基础上展开级配确定[2],试验结果见表2和表3。结合表中试验结果,2#级配各项性能均较为理想,为此,以2#级配为该公路沥青路面初选设计级配。

表1 SMA-13 矿料级配设计结果

表2 粗集料骨架紧装空隙率测试结果

表3 初级级配体积分析

在初步选定的2#级配的基础上,分别按照5.7%、6.0%、6.3%、6.6%的沥青用量制备试件,并展开马歇尔试验。结果见表4 和图1。结合试验结果,在沥青用量取6.3%时,马歇尔试件各项指标取值均满足规范,考虑到该试验段沥青路面交通量大、轴载重,故以6.3%为最佳沥青用量。

表4 马歇尔试验结果

图1 马歇尔试验结果关系曲线

3 施工过程及质量控制要点

3.1 施工准备

SMA-13 沥青混合料结构空隙先通过细集料和纤维稳定剂填充,再通过沥青充分黏结。为加强施工过程及质量控制,在进行SMA 沥青混合料配合比设计时,应当依次展开目标配合比、生产配合比设计,并将设计结果应用于工程实践后根据应用效果进行生产配合比的验证,最终确定出契合公路实际的集料掺配比及最佳沥青用量。其中,目标配合比主要通过现场马歇尔试验得到;生产配合比则按照目标配合比热拌并二次筛分后进行马歇尔标准试验而确定[3];经过路段铺筑试验确定最终配合比。

以K41+000~K41+500 段为试验段,主要展开设计阶段所确定的生产配合比、松铺系数等的验证,进而确定施工机械组合、摊铺及压实施工工艺,以改进和优化施工工艺。

3.2 混合料拌和及运输

SMA 沥青玛蹄脂混合料的拌和工艺与普通沥青混合料拌和工艺基本一致,但应加强木质素纤维投加时机及分步拌和时间的控制。具体而言,SMA 沥青玛蹄脂混合料干拌和时间超出普通沥青混合料干拌和时间3~5 s;在向拌和楼中喷洒沥青后的湿拌和时间应比普通沥青混合料湿拌和时间延长5 s。安排专人检测控制各级加热温度,其中沥青、矿料加热温度应分别控制在150~160 ℃、180~190 ℃,混合料出厂温度应不超出160~170 ℃。

通过大吨位自卸车进行SMA 混合料运输,在装料前,必须在车厢内侧板和底板面均匀喷洒隔离剂。装料时,应依次向车斗前、后、中部放料,以减少混合料离析。装料结束后必须使用苫布覆盖混合料,运输途中车辆应匀速前进,避免车身颠簸、急刹车等现象的出现。

3.3 摊铺、碾压

通过大功率吹风机彻底吹除下承层表面松散、脱粒、杂物,在彻底消除影响面层摊铺质量的不利因素后,还应通过人工方式按照设计用量(上下浮动±0.5%)在下承层表面均匀洒布黏层油。在黏层油风干以前通过履带式摊铺机械,并以浮动基准梁为平整度及纵向基准控制手段[4]。在摊铺前将熨平板预热至100 ℃以上,按照与供料速度及压实速度相匹配的原则确定摊铺速度,避免摊铺中断。该公路SMA 混合料摊铺速度为1~3 m/min。

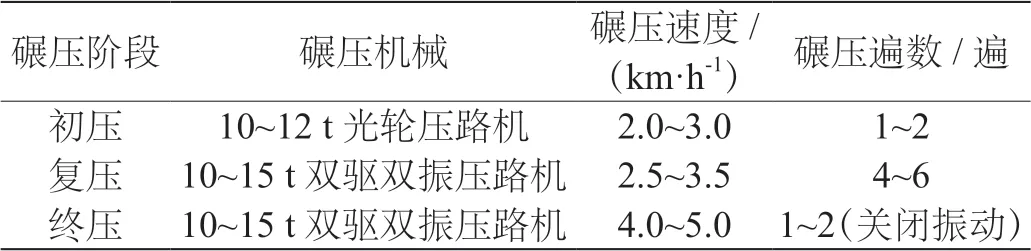

SMA 混合料摊铺后必须紧跟碾压,应当将碾压折回的位置与摊铺机之间的直线距离控制在5 m 以内,且压路机以梯队形式前进循环作业。试验段施工结束后根据施工质量检测结果及控制要求,最终确定出的各个阶段施工参数取值见表5。在终压阶段,每振动1 次的振压长度应不大于25 m;各碾压阶段的碾压速度必须均匀,压路机应按直线前行;振动压路机相邻两次碾压过程中轮痕之间的重叠宽度不得超出20 cm的范围。根据环境温度、风速等把握碾压时间,碾压结束时的路面温度应至少达到110 ℃。

表5 碾压施工参数

为保证SMA 沥青玛蹄脂路面结构的整体性,防止人为设置接缝后,增大接缝处渗水的可能,故在施工过程中无须设置纵向冷接缝,横向接缝也必须严格按照平接缝的形式设计与设置。设置好后通过清水冲洗接缝,用鼓风机将接缝处水分彻底吹干后喷洒黏层沥青并铺筑混合料。完成SMA 路面施工后,待路面自然冷却至50 ℃以下方可开放交通。

4 结论

综上所述,SMA 沥青玛蹄脂混合料施工技术性强、协调面广,对于高速公路路面的维修与补强十分适用。对于旧路面维修罩面而言,必须通过整修或加铺处理以保证旧路面强度。SMA 混合料造价相对较高,为避免材料损伤浪费,必须在正式施工前展开拌和及铺筑试验,确定出合理的施工参数指导施工;对于软土路段及填方路段等路基尚不稳定的区域,应避免直接铺筑SMA 路面。工程实践也表明,集料级配、颗粒形状、坚韧性及棱角性等是否满足要求是保证SMA 沥青玛蹄脂混合料性能的关键,SMA 沥青用量是否合理,施工温度控制是否严格,拌和及碾压工艺是否适用,均对SMA 施工成败有直接影响。