合安高速改扩建工程AM-25柔性基层试验段铺筑研究

2023-02-14黄秋乐卓建平

杨 锐,黄秋乐,卓建平,叶 生

(1.安徽交通职业技术学院土木工程系,安徽 合肥 230000; 2.安徽省交通规划设计研究总院股份有限公司,安徽 合肥 230000)

0 引言

在工程大规模施工前,通常要先铺筑试验段。通过铺筑试验段可以确定施工期间人员配置、机械、设备的最佳组合方式及协调性[1];确定拌和时间、拌和温度、拌和计量系统的准确性;确定松铺系数、摊铺温度、摊铺速度等工艺、压实方案等[2]。

在完全满足施工质量要求的情况下,试验段所取得的技术参数可以作为开展大规模施工的依据[3]。

1 项目概况

京台国家高速公路安徽省方兴大道至马堰段改扩建工程起自合肥滨湖新区京台国家高速公路方兴大道互通式立交,接已改扩建完成的京台国家高速公路小西冲至方兴大道段,全长约51 km。

该项目施工单位根据施工人员、设备和基层工作面准备情况及沥青柔性基层(AM-25)首件制准备会确定的施工方案,在所有施工条件具备情况下,进行了沥青柔性基层AM-25 试验段施工铺筑工作。试验段桩号为左幅K1083+130~K1083+480,采用AM-25 沥青柔性基层,厚8 cm、宽10.93 m。

2 试验段铺筑

2.1 原材料及配合比

该次试验段所用原材料均为经中心试验室及驻地办检测的合格产品,配合比采用实验确定的最佳生产配合比。生产过程中全程监控,确保混合料生产质量的稳定性。

2.1.1 沥青

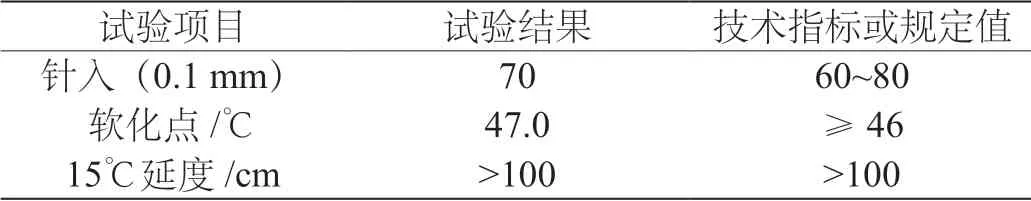

该项目AM-25 沥青混凝土采用河南普天交通科技有限公司的基质沥青,针入度等指标见表1,其余指标均满足设计要求[4]。

表1 基质沥青质量检测结果及技术要求表

2.1.2 粗集料粗集料采用自加工方式生产石灰岩,表面粗糙,形状接近立方体。试验指标见表2,均满足要求。

表2 粗集料试验指标

2.1.3 细集料

细集料采用项目自加工方式生产的机制砂,砂当量等指标见表3,颗粒级配及各项技术指标均满足招标文件要求。

表3 细集料试验指标

2.1.4 填料

填料采用青阳县佳德环保材料有限公司生产的矿粉,经试验室检测塑性指数4.0%,亲水系数0.8,表观相对密度2.706,其余各项技术指标均满足招标文件要求。

2.1.5 配合比

目标配合比采用实验后优化的AM-25 沥青碎石目标配合比,1#(19~26.5 mm)∶2#(9.5~19 mm)∶3#(4.75~9.5 mm)∶4#(2.36~4.75 mm)∶5#(0~2.36 mm):矿粉∶RAP(15~30)∶RAP(5~15)=40%∶12%∶9%∶4%∶4%∶1%∶10%∶20%,选取的油石比为3.4%。

在目标配合比的基础上,通过试验室室内试验与拌和站取样试验,综合确定AM-25 生产配合比为1# 仓(22~31 mm)∶2#仓(16~22 mm)∶3#仓(11~16 mm)∶4#仓(6~11 mm)∶5#仓(3~6 mm)∶6#仓(0~3 mm)∶RAP(15~30) ∶ RAP(5~15)∶矿粉=38%∶8%∶8%∶7%∶4%∶4%∶10%∶20%∶1%,油石比为3.4%。

2.2 沥青混合料拌和与运输

2.2.1 沥青混合料拌和

开盘后,未加沥青前进行白料的温度检测,检测温度符合要求后加入沥青拌和,并对第一盘沥青混合料进行温度和外观的检测,检测合格后进行料车的装运工作。

混合料拌和应控制好温度,每车都要检测。沥青加热温度控制在160~165 ℃,矿料加热温度控制在175~185 ℃,出厂温度控制在145~170 ℃,低于145 ℃或高于195 ℃应废弃。通过试拌确定拌和时间,每锅至少45 s。

沥青混合料质量由质量检验员把关,除了温度检测,还应检验混合料外观、重量等,同时按要求对混合料进行取样试验。

2.2.2 沥青混合料运输

该次试验段运输车辆采用13 辆载重40 t 以上的自卸车。施工过程中未出现停工等料情况。运输车辆在施工前由后场负责人进行车厢检查,确保车厢内彻底清理干净。车厢底板和侧板应均匀喷涂一层隔离剂以防止沥青与车厢板黏连。

为保温、防尘土污染,在运料车上覆盖帆布,车厢侧面也采用帆布包覆,以防表面温度散失过快,帆布的大小能确保覆盖整车混合料。为减少粗细集料离析现象,运料车装料时应前、后、中移动。

运料车到前场后,卸料前揭开帆布检查温度和外观。运输车辆从拌和站出发到施工现场运距约为18 km,运输时间最短为35 min。经检测,平均到场温度为165~175 ℃,由于保温措施良好,行车途中温度损失不大,平均损失为2~3 ℃。

车辆运输在上跨桥转入施工现场处设置专人进行交通指挥,保证交通安全。

2.3 沥青混合料摊铺

摊铺机根据现场情况,采取一台摊铺机,拼宽10.93 m 进行摊铺。严格按照施工方案进行施工[5]。

(1)摊铺时松铺系数参考以往同类型施工经验暂按1.23 进行控制,松铺系数按压实段测量20 个断面,每个断面测3 个点进行布设。

(2)摊铺机在摊铺前检查摊铺机各部分运转情况,而且以后施工中每天开工前坚持重复此项工作。前场技术人员对混合料进行温度的测温工作,符合规范要求方能进行摊铺施工。

(3)混合料表面应略高于螺旋布料器的2/3,避免摊铺层离析。应设专人负责铲除局部粗集料“窝”,以减少离析。积极采取相应措施,不得频繁拢料,拢料频率不高于3 车/次。混合料在卸料过程中适当速度顶升,减少混合料卸料离析现象。摊铺机收斗次数要进行严格限制,避免收斗离析。

(4)摊铺速度应与供料速度保持平衡,连续、稳定、均匀地摊铺。摊铺过程中由于种种原因停机超过1 h,必须做施工缝处理。

2.4 沥青混合料碾压

沥青混合料的压实是保证沥青层质量的重要环节。碾压设置分区,分初压区(稳压区)、复压区、终压区,并用标志牌标识清楚,以便压路机操作手容易辨识。机械按顺序停放就位,下垫设土工布,保证碾压设备与工作面的接触面干净,机械设备按顺序依次停好。将压路机进行编号,明确每台压路机的施工范围和碾压先后顺序。

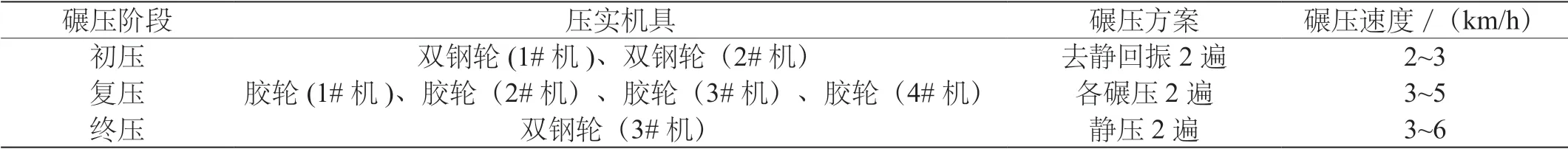

该次试验段碾压温度为:初压温度控制在155 ℃以上,复压温度控制在130~150 ℃,终压温度控制在80~125 ℃。根据施工方案,采取两种碾压方案,前150 m 采取碾压方案一(见表4),后200 m 采取碾压方案二(见表5)。

表4 机械组合和压实工艺(压实方案一)表

表5 机械组合和压实工艺(压实方案二)表

2.4.1 前150 m 碾压方案

初压:摊铺15 m 后,压路机开始碾压,双钢轮1 号机紧跟摊铺机从中间位置向路缘带采取去静回振(高频、低幅)的方式碾压一遍,重叠1/3 轮宽,速度2~3 km/h;双钢轮2 号机和1 号机碾压方式一样,两台压路机碾压区域中间连接部位要形成重叠碾压,避免出现漏压现象[6]。

复压:复压采用四台轮胎压路机进行,其中双钢轮后跟随两台轮胎压路机,后两台压路机紧随,形成阶梯碾压,每台压路机压实不少于2 遍,碾压速度3~5 km/h,叠轮1/3。

终压:采用1 台双钢轮压路机,速度3~6 km/h。待温度降至125 ℃以下后,静压两遍收光,直至消除轮迹。

2.4.2 后200 m 碾压方案

初压:采用两台轮胎压路机紧跟碾压,碾压速度2~3 km/h,重叠1/3 轮宽。

复压:采用两台双钢轮压路机去静回振2 遍,而后2 台轮胎压路机紧跟碾压各2 遍,形成阶梯碾压。碾压速度3~5 km/h,重叠1/3 轮宽。

终压:采用1台双钢轮压路机静压2遍,直至消除轮迹。

3 检测结果及分析

(1)第一种碾压方案:压实度共检测2 点,压实度平均为98.9%,满足要求。第二种碾压方案:压实度共检测2 点,压实度平均为99.4%,满足要求。考虑到胶轮压路机在第一遍碾压时,轮胎容易粘沾沥青混合料,易造成路面表面不均匀,影响路面平整度,故决定采用第一种碾压方案开展以后的规模施工。压实试验检测结果见表6。

表6 压实试验检测结果汇总表

(2)每断面(20 m)检测3 个点的摊铺前下承层标高、松铺高程及碾压后高程,共有57 个测点,算出松铺系数为1.23。

(3)厚度检测面层共取芯4 个,平均厚度8.0 cm,满足规范及设计图纸要求。

(4)柔性基层AM-25 沥青混合料马歇尔试验结果见表7,试验结果满足设计规范要求。

表7 马歇尔试验结果

(5)热料筛分:施工后取热料筛分,合成后级配满足规范要求。

(6)经取芯观测,芯样较密实、无孔洞,沥青与水稳黏结较好。

4 结语

(1)建议施工采用的AM-25 生产配合比:目标配合比采用1#(19~26.5 mm)∶2#(9.5~19 mm)∶3#(4.75~9.5 mm)∶4#(2.36~4.75 mm)∶5#(0~2.36 mm)∶矿粉∶RAP(15~30)∶ RAP(5~15)=40%∶12%∶9%∶4%∶4%∶1%∶10%∶20%,选取的油石比为3.4%。

生产配合比采用1#仓(22~31 mm)∶2#仓(16~22 mm)∶3#仓(11~16 mm)∶4#仓(6~11 mm)∶5#仓(3~6 mm)∶6#仓(0~3 mm)∶RAP(15~30)∶RAP(5~15)∶矿粉=38%∶8%∶8%∶7%∶4%∶4%∶10%∶20%∶1%,油石比为3.4%。

(2)建议施工产量及作业长度:根据试验段施工确定,拌和站产量确定为280 t/h,摊铺机速度1.5 m/h,工作长度不宜大于2.5 km。

(3)其他施工建议:①要求现场施工人员进行分工、分区作业,固定卸料、摊铺、碾压区域的施工人员,责任到人,避免出现人员混乱的情况发生;②对运输车辆进行全面检查,未做测温孔的车辆要求增加测温孔,便于温度测量;③施工时交底摊铺机操作手,要按施工方案严格执行,严禁私自进行收斗操作;④橡胶沥青应力吸收层碾压时,安排胶轮机第一时间紧跟洒布车进行碎石碾压,确保碎石碾压的及时性。