便携式可折叠电动三轮车结构设计与性能分析*

2023-02-13赵传强

赵传强,韩 昆

(浙江机电职业技术学院 智能制造学院,浙江 杭州 310053)

0 引 言

随着经济的发展,一些大中城市的人口也越来越多,交通也随之变得更加拥堵,因此,人们越来越提倡绿色低碳出行[1-3]。

电动自行车逐渐成为人们短途出行的重要交通工具[4]。目前,市场以载人为主的电动车主要分为两轮和三轮两种。但两者都存在体积过大的问题,均不方便携带,只能在住处周边使用,也无法将其放到汽车后备箱内携带。

很多学者对折叠机构设计及轻量化等问题进行了研究分析。

蒋曼昱[5]分析了折叠自行车的发展前景,提出了其设计趋势,但并没有提出自己设计的折叠机构。蒋连琼等人[6]对折叠机构的整体结构和折叠方式进行了改进设计,主要针对四处进行了折叠,但因其折叠部位较多,在折叠时费时费力,其强度得不到保证。闻霞等人[7]设计了一款新型无链折叠式自行车,并对传动原理及折叠方式进行了阐述,但其折叠后占用空间依然很大。邓援超等人[8-9]设计了一款可折叠的电动三轮自行车,并对折叠机架进行了强度分析和轻量化设计,但其使用的连杆件较多,折叠后体积也较大。

目前,市场上可折叠、方便携带的电动三轮车很少,现有可折叠的车型在折叠时多为挤压堆放式折叠,折叠后的体积依然很大,且杆件过多,质量也比较重。专家学者对这方面的研究也较少。

为解决上述问题,笔者设计出一款便携式可折叠的电动三轮车。为了验证其性能,首先,对其进行操纵稳定性分析,得到最小转弯半径和极限侧向加速度;其次,对其进行运动学分析和整车强度分析,对其折叠机构合理性和强度性能进行验证;最后,对其样车试制,并进行载人试验。

1 整车设计

1.1 结构组成

笔者设计的折叠电动三轮车的使用对象不仅包括成年人,而且也包含行动不便的老年人;此外该车还要满足一定的续航能力,这就要求该电动车要具有质量轻、体积小的特征。

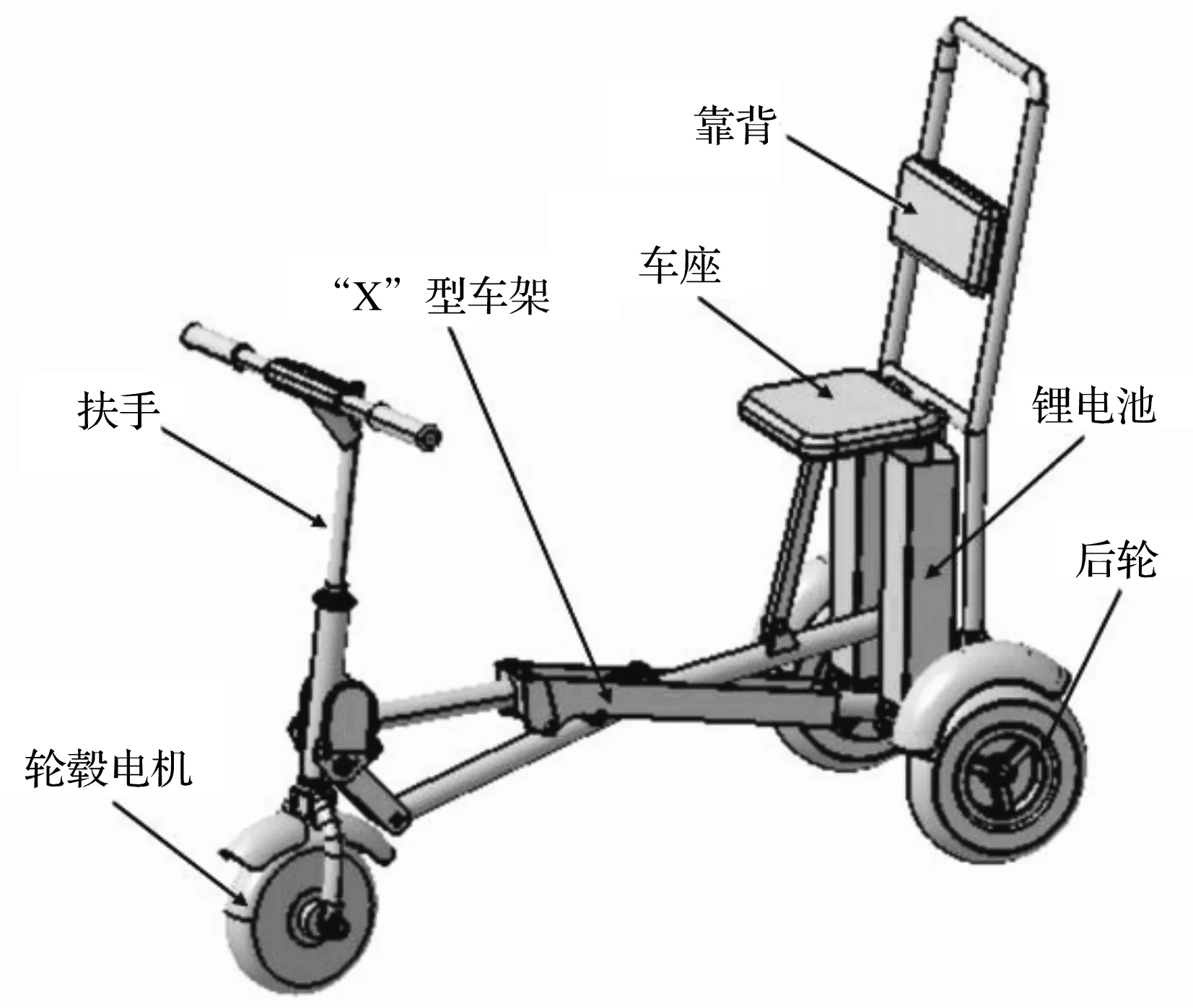

因此,综合目前市场上现有的三轮车和两轮折叠电动车的特点,笔者设计出一款便携式可折叠的电动三轮车,样车如图1所示。

图1 电动三轮折叠自行车

该车主要由“X”型折叠车架、前轮8″36 V/250 W轮毂电机、36 V/20 Ah锂电池、可折叠扶手、可折叠车座、靠背、两个8″后轮以及一些辅件组成。

1.2 设计特点

1.2.1 轻量化

在材质使用上,该电动三轮车除电池、轮毂电机、橡胶件、塑胶件和螺栓等附件外,其扶手、车架均采用铝合金材质制造,并经过热处理工艺,整车重量只有18 kg,在实现轻量化的同时,该车也满足了强度要求。

在结构设计上,笔者参考两轮自行车的车架形式,采用单管梁设计,有别于目前市场上常用的双管梁式设计,这样可以使结构形式简单,整车重量降低,实现结构轻量化。

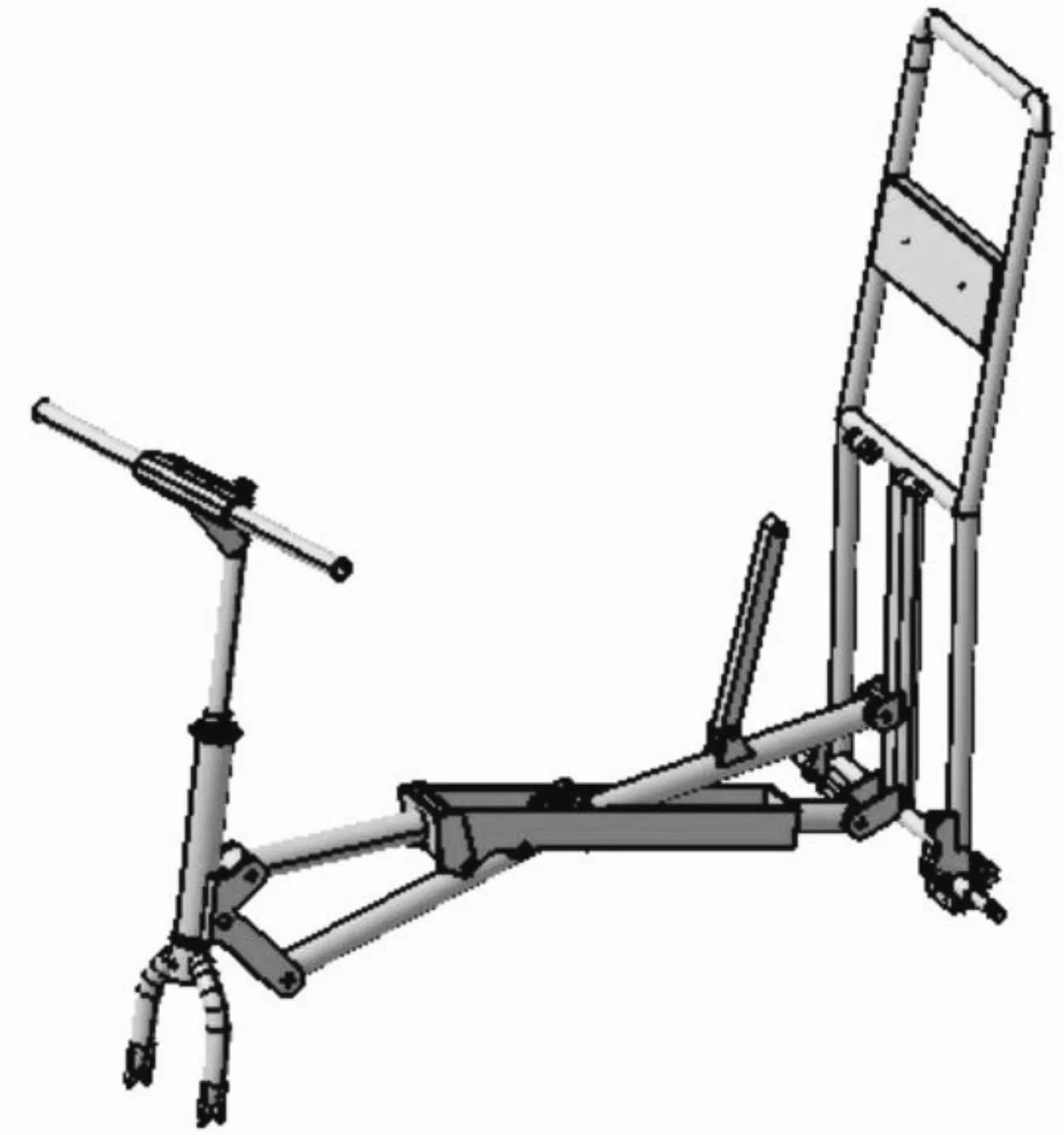

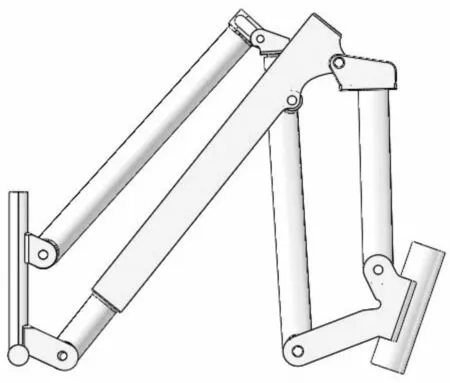

该电动三轮车折叠车架如图2所示。

图2 扶手和车架

1.2.2 小型化

在折叠时,笔者不采用两轮自行车的“L”型折叠结构设计,而是采用“X”型关节设计,可使车架下方两根管梁重合,实现折叠后所占空间最小化。

两块长条型电池安装在如图1所示车座下面,充分利用座下空间,电池之间间距大于车架使用梁的宽度,使折叠后的管梁可以卡入左、右两块电池之间,进一步实现折叠后所占空间最小化。

2 操纵稳定性分析

车辆的操纵稳定性分析是指在驾驶者不感到过分紧张和疲劳的情况下,车辆能遵循驾驶者通过转向系及转向轮给定的方向行驶,当遭遇外界干扰时,车辆能抵抗干扰而保持稳定行驶的能力[10,11]。

根据研究车辆的不同,操稳分析研究的内容也有所不同,主要取决于车辆的结构类型,如车轮布置和行驶条件以及行驶速度。笔者设计的电动车是一款低速的电动三轮车,主要考虑其曲线行驶时的通过性和转弯时的侧向稳定性,因此该车的转弯半径和侧倾性能是主要的研究内容[12]。

2.1 转弯半径计算

最小转弯半径是指当电动车前轮转到极限位置时,前轮中心的轨迹圆半径。转弯半径在很大程度上代表了车辆能够通过狭窄弯曲地带或绕开不可越过障碍物的能力。转弯半径越小,机动性能和通过性能就越好[13]。

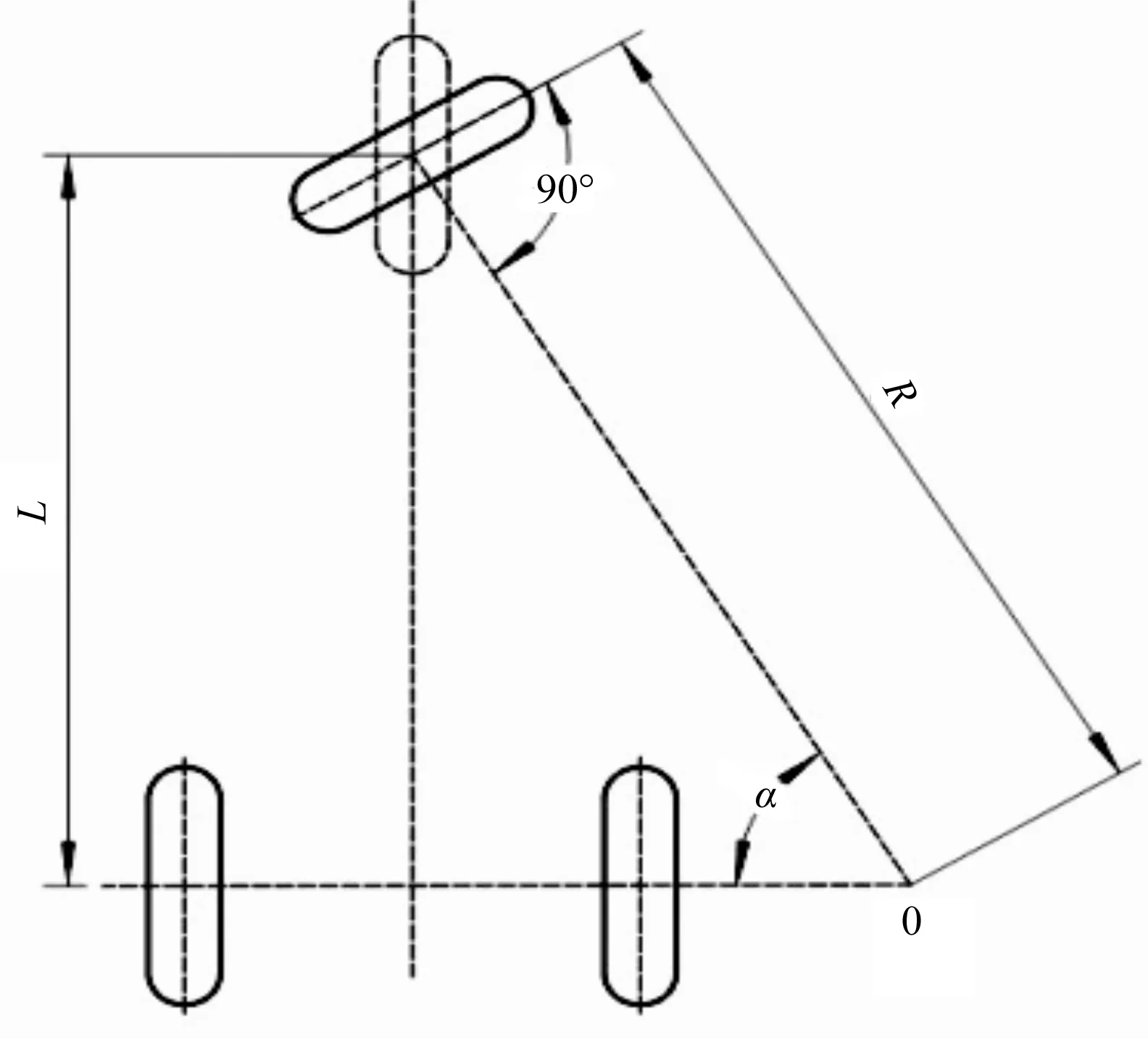

基于阿克曼转向原理可得该自行车的转角几何如图3所示。

图3 阿克曼转向几何

由图3可知,假设3个车轮在纯滚动,该电动车在极限转弯时,前轮轨迹圆心O在后轴延长线上,并绕O点做圆周运动,根据几何学知识求解方程如下式所示:

(1)

式中:R—转弯半径;α—前轮转角;L—前轮接地点到后轴的距离。

由于电动车前轮转向时接地点的变化距离远小于前、后轴距,即L≈L轴距=800 mm。由式(1)可知当α为90°时,sinα值最大为1,即得Rmin=800 mm,目前市场上的电动车三轮车转弯半径在1 200 mm以下,因此笔者设计的转弯半径满足使用要求。

2.2 侧倾角计算

车辆在转弯行驶时,会受到侧向力的作用,发生倾斜。随着侧向力的增大,弯道内侧车轮上的载荷逐渐转移到外侧,当地面对内侧车轮的支持力为零时,车辆处于临界侧翻状态,此时车身的倾斜角即为侧倾角。侧倾角越大,抗侧倾能力越强,车辆极限转弯能力就越强。

笔者设计的电动三轮车没有弹性悬架,车身通过刚性轴和车轮连接,忽略轮胎变形对整车的影响,整车可简化为“刚性车辆”[14,15]。

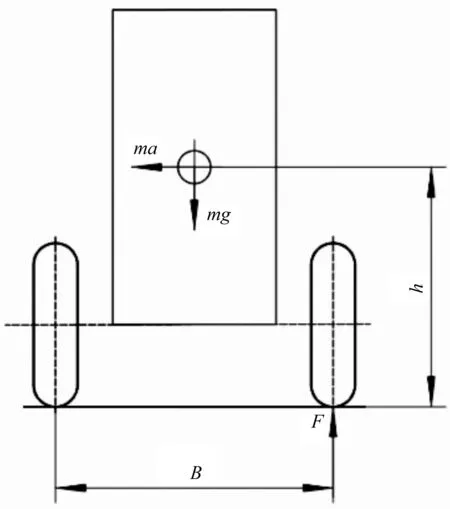

以车辆稳态转向时临界侧翻状态为研究对象,该车侧倾模型如图4所示。

图4 车辆侧倾模型

当车辆达到稳定状态时,所受合力为0,根据力矩平衡原理[16]求得方程如下式所示:

(2)

式中:h—质心高度;B—后轮轮距;F—内侧轮支持力。

临界侧翻时F=0,代入式(2)可得:

(3)

该设计中后轮轮距B=442 mm,质心高度h=708 mm,计算可得该款电动车的最大侧向加速度amax=0.3 g。

3 运动学分析

车架是电动车的核心结构部件,其自身特性决定了该电动车的折叠效果。因此,笔者在ADAMS软件中对车架进行了仿真,通过运动学分析得到了关键部位的运动轨迹和最终状态,验证了车架设计的合理性。

3.1 模型简化

该电动三轮车中车架是主要的支撑部件,其运动状态决定了整个车的折叠方式和效果,其余部件如车轮、车扶手等为辅助机构,对车架的折叠功能不产生影响;又因车后轮支撑部件和前轮扶手部件体积较大且为刚性体,部件上各考察点的运动方式相同,对车架折叠不产生影响。

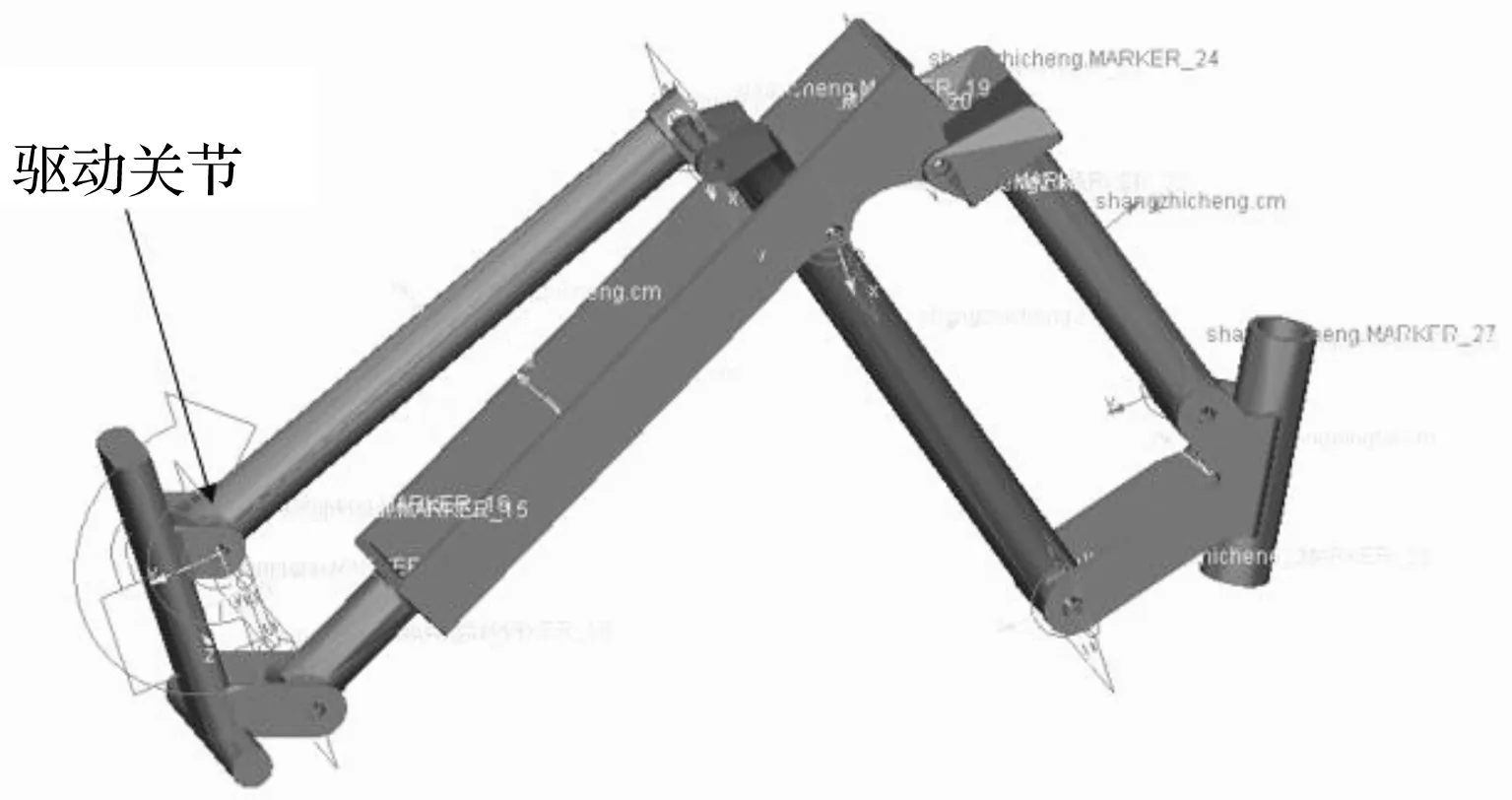

为减小模型计算量,故笔者对其进行裁剪,简化后的车架装配模型如图5所示。

图5 车架装配简图

3.2 约束及载荷定义

笔者将简化的模型导入到ADAMS中,对其添加约束、转动副和驱动载荷。该车架在折叠过程中是一个缓慢运动,可设为准静态的分析类型,故驱动载荷选用角位移驱动较为合适。

为了使仿真结果更接近真实突出极限限位效果,笔者在产生折叠运动的杆件之间施加接触力,接触类型选择solid-to-solid碰撞形式,接触刚度系数设为1.2E+5 N/mm,其余参数均按照系统缺省值即可满足要求[17]。该分析不考虑重力加速度的影响。

综合考虑所有的影响因素后,笔者建立的运动学模型如图6所示(该模型为车架运动学分析的起始状态)。

图6 运动学模型

3.3 运动学仿真

分析模型建立后,笔者在驱动关节处施加角速度载荷20 r/min,设置分析时间3 s,分析步长为0.1 s,在接触力的作用下,机构运动到极限位置会停下来。

以前轮扶手部件平行度和倾斜角为研究对象,笔者分别对车架折叠和展开的两种状态进行求解,分析结果如下。

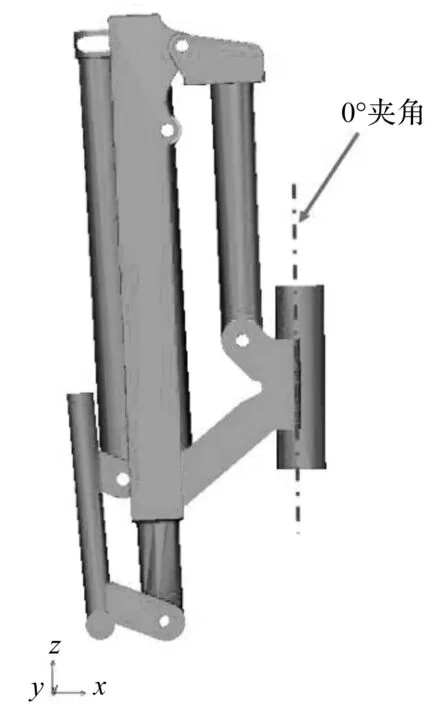

车架折叠状态如图7所示。

图7 车架折叠状态

图7中:车架前后处于极限折叠状态,此时该车架不仅满足折叠功能,而且前轮扶手部件与地面约成90°夹角,垂直地面,此时下方两个杆件重合,保证了该自行车折叠后的所占空间最小,满足设计要求。

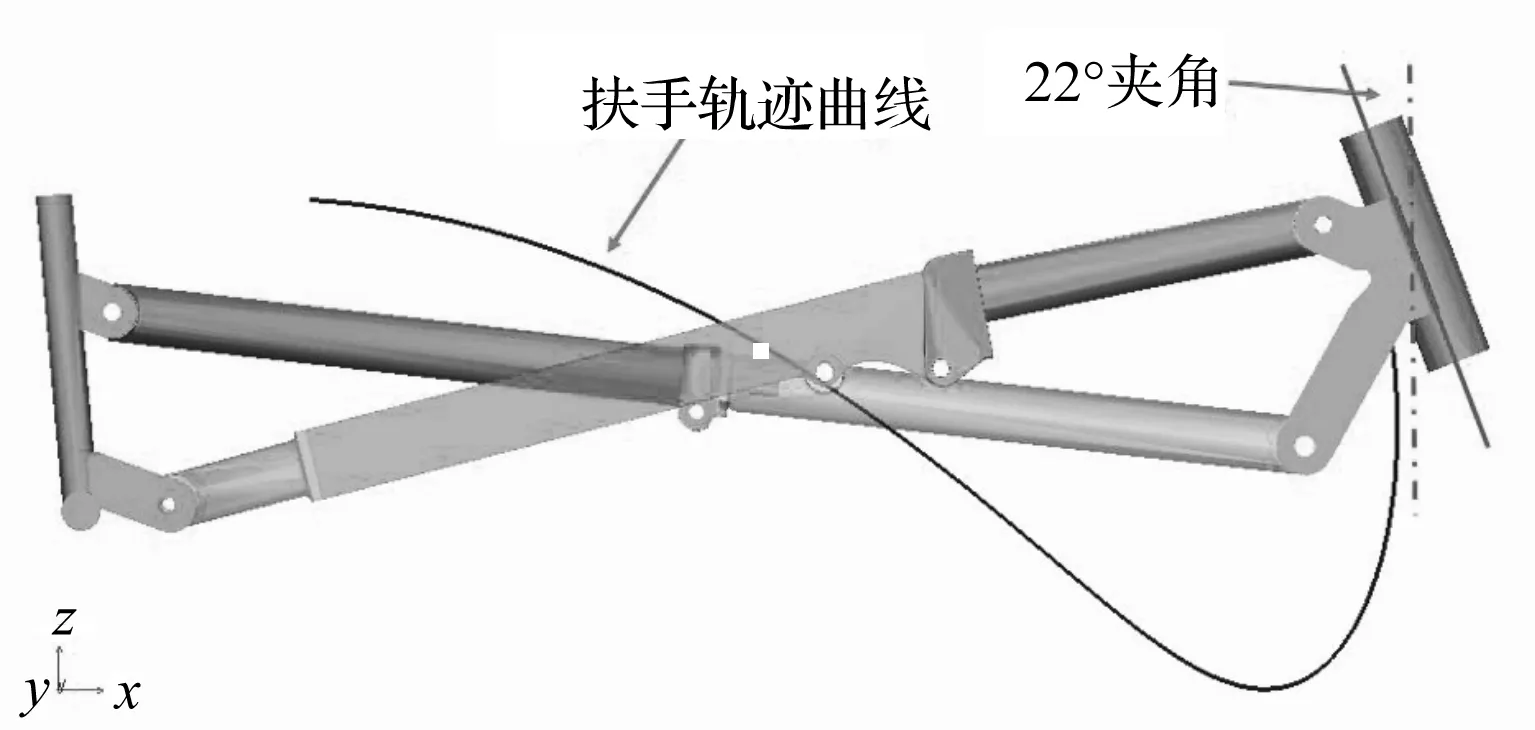

车架展开状态如图8所示。

图8 车架展开状态

图8中:车架前后处于极限展开状态,该车架不仅满足展开功能,而且此时前轮扶手部件与地面成约68°夹角,符合人机工程学设计要求。

由轨迹曲线可知:机构运动流畅,不存在卡死现象,说明该机构设计合理。

4 整车强度分析

4.1 几何模型简化

笔者所述电动车主要由车架、销轴、车轮、轮毂电机和车座等零部件组成,为了满足制造和装配工艺要求,在设计时添加了一些工艺特征如:圆角、定位孔等,这些工艺特征对其整体强度影响很小。

笔者根据圣维南原理[18],对这些零部件和特征进行了简化,最终建立的几何模型如图9所示。

图9 几何模型

4.2 分析模型建立

笔者在HYPERMESH中建立了整车的分析模型,为了便于计算,在保证分析精度的前提下,笔者对分析模型做了如下简化:

(1)车轮中心点与车架采用RBE2单元连接;

(2)人体重量为75 kg,质心高度距离车座约200 mm,用RBE3方式连接;

(3)所有连接部位,用BRE2单元实现,并按实际情况释放自由度;

(4)折叠杆件端部用GAP单元连接,模拟接触受力;

(5)焊缝特殊处理,此处应力标准取0.86倍屈服强度。

(6)整车采用6061-T4铝合金材料,材料屈服强度为135 MPa,弹性模量E=6.9E4 MPa。

整车的分析模型如图10所示。

图10 分析模型

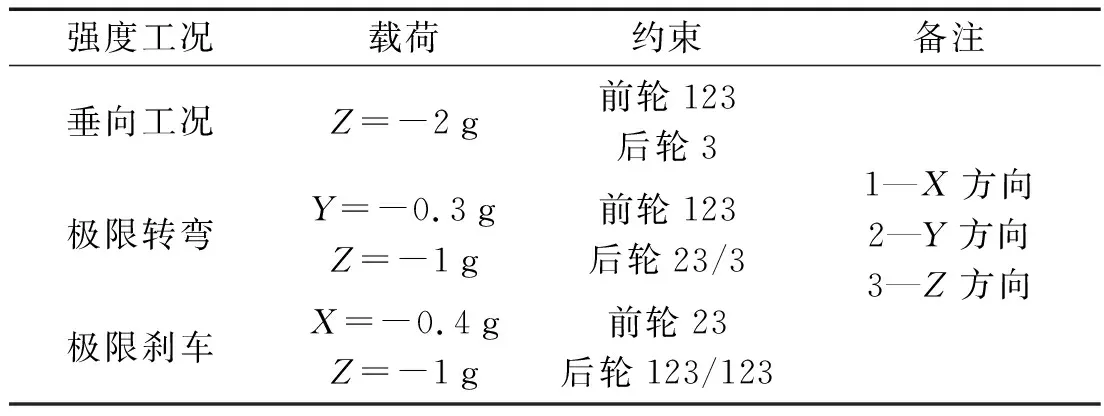

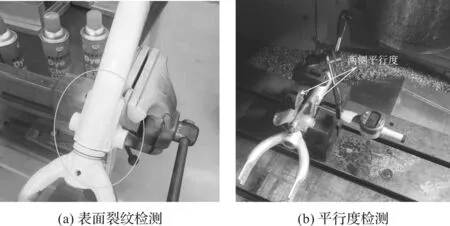

电动车在使用的过程中,主要有3个强度工况,分别为垂向工况、极限转弯工况和急刹车工况[19]。

参考企业电动车分析规范可得强度分析的载荷和约束条件,整车强度工况如表1所示。

表1 整车强度工况

4.3 强度分析计算

在有限元软件中,笔者对上述中的3种工况进行分析,分析结果如图11所示。

图11 强度分析结果

图11中:在3种工况下,最大应力出现在焊缝处,其值为55.26 MPa,小于目标值(0.86*屈服强度),满足设计要求。

5 试验验证

根据设计结构工程图,笔者对其进行样车制作。由于车架和扶手均采用铝合金材料,且采用了焊接工艺,因此在制作后,需对其进行炉内保温时效处理来消除焊接应力,保证车架强度。最后,按照装配工艺完成样车组装,利用样车进行载人试验,验证其性能。

5.1 折叠试验

笔者使样车处于展开状态,固定后轮,用手提起车架中间“X”型关节处,使关节部位向上移动,此时前轮向后移动,当下方两个管梁重合时,此时折叠到了极限位置,这时折叠的管梁整体卡入两块电池之间,至此完成折叠。

折叠过程如图12所示。

图12 折叠过程

图12中:折叠后的样车所占空间最小,整车折叠过程也是连续的,不存在卡死现象,与文中运动学分析的结果一致,说明车架设计是合理的。

5.2 强度试验

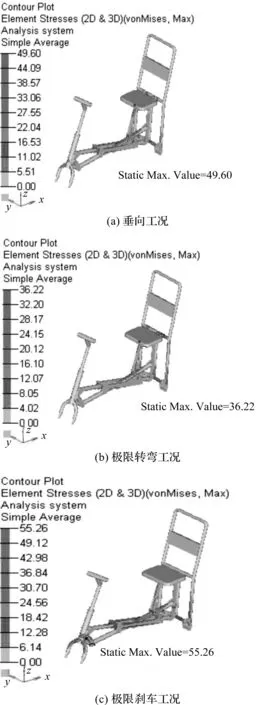

保证电池满电状态,使样车处于展开状态,笔者分别对其进行3种工况下的试验。

测试条件如下:(1)载荷条件:选择体重为76 kg的人;(2)路面条件:平整的柏油路;(3)测试方法:在不同工况下,选择不同速度进行多次重复试验。

试验过程情况如图13所示。

图13 载人试验过程

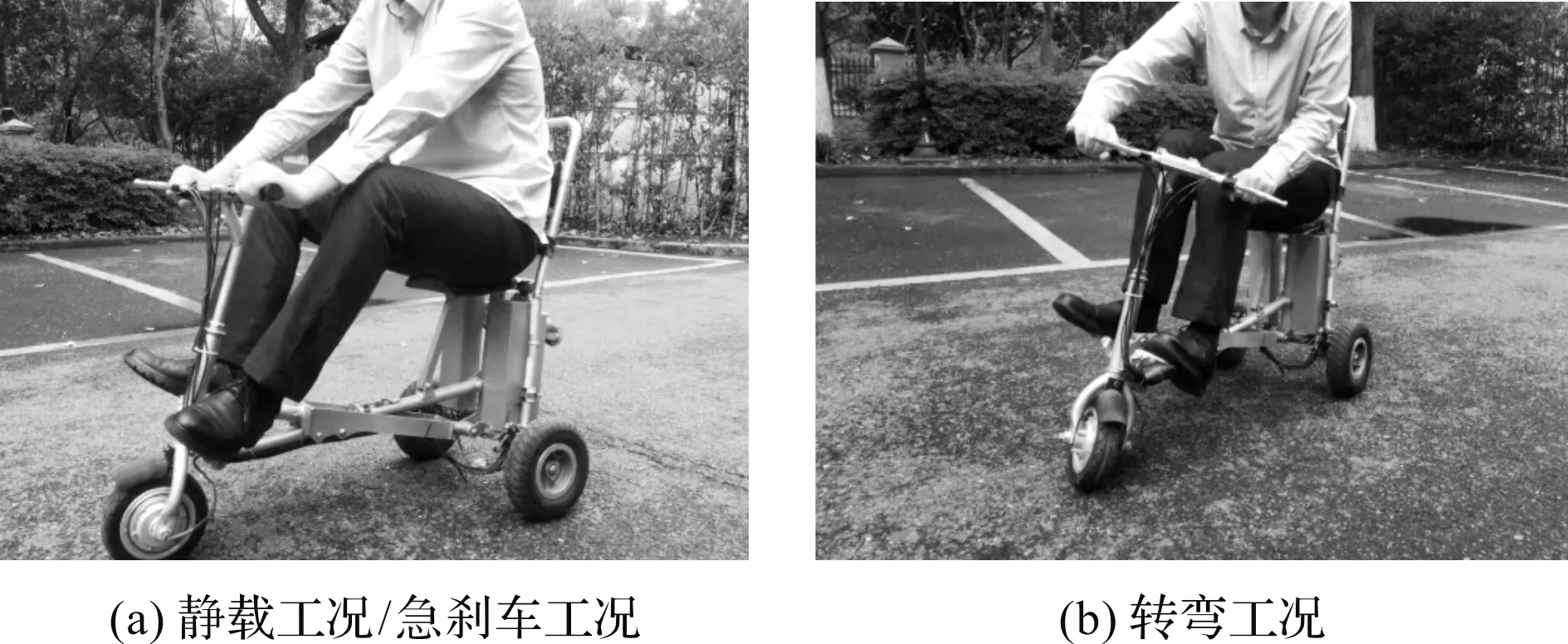

强度试验结束后,笔者利用渗透法和百分表对车架强度分析中最大应力处的裂纹和变形进行检测,结果如图14所示。

图14 试验结果分析

图14中,其表面没有出现裂纹情况(如有裂纹,会出现红色的条纹);百分表检测安装位置两侧的平行度为0.12 mm,符合设计要求;说明整车强度满足设计要求。

6 结束语

基于便携化、轻量化的设计目标,结合两轮折叠电动车的优点,笔者设计出了一款结构简简单、质量轻的折叠电动三轮车,整车使用铝合金材质制造,同体积下比钢制轻约2/3。

笔者采用理论计算和虚拟仿真的方法,对其进行了性能分析,然后根据设计工程图进行了样车试制,并对其进行了载人试验。

研究结果如下:

(1)整车最小转弯半径为800 mm,极限侧向加速度为0.3 g,满足使用要求;

(2)折叠机构运动流畅无卡死现象,且结构设计满足自行车人机工程学要求;

(3)整车在3种极限工况下,最大应力为55.26 MPa,满足强度要求;

(4)该车不仅满足折叠要求,可实现折叠后所占空间最小化、便携化、轻量化的设计目标,并且整车满足强度要求。

针对电动三轮自行车的转弯半径的研究,笔者对前轮接地点的变化采用了科学假设。

在后续的研究中,笔者将建立前轮接地的几何模型,开展转弯过程中的前轮接地点的变化相关研究,以进一步提高研究的准确性。