插件机横梁结构优化与动态特性分析*

2023-02-13胡意波高自成李立君乔志东

胡意波,高自成,李立君,邹 洋,乔志东

(中南林业科技大学 机电工程学院,湖南 长沙 410000)

0 引 言

近年来,插件机在电子市场十分火热。与贴片机相比,插件机的通用性更强,可以完成对大中型元器件的自动插件工作,填补了贴片机的工作缺陷,成为了电子产业自动化整线上不可或缺的设备。

插件机依靠移动装置来执行整个插件动作,而横梁作为移动装置的重要组成部分,其结构优化和特性分析是研究的重点。

结构优化的方法有:基于灵敏度分析与中心组合设计相结合的方法[1];基于正交试验设计、改进模糊综合评价和尺寸灵敏度分析相结合的方法[2];拓扑优化方法[3-5];根据算法合理分配参数的方法[6,7]等。上述方法注重于改变横梁的内部结构,来提升横梁的刚度特性。

对于横梁的静动态刚度特性的研究,鞠家全等人[8]通过模态分析找到了横梁结构的薄弱环节,并且对局部结构进行了改进。千红涛等人[9]对横梁分别进行了静力学分析和模态分析,为结构优化提供了理论依据。孙继斌等人[10]分析了贴片机横梁的内外部结构对贴片机系统动态性能的影响,并通过结构优化提升了运动模块的动态性能。HUANG Qing等人[11]设计了4种横梁结构,计算出了静态变形量和固有频率,采用了综合性能评价方法,选择了最优横梁结构。ZHAO Bin等人[12]利用了有限分析软件ANSYS,对龙门式铣床中梁的静态和动态特性进行了研究,得到了变形最大的位置和前六阶固有频率。

国内外诸多文献都是对横梁单体的静动态分析,优化其内部结构,容易忽略安装在横梁部分的其他组件。

笔者认为横梁作为插件机上的承载和运动部件,有必要考虑其他部件对横梁的影响,基于拓扑优化对小跨度单驱横梁的内部结构进行优化设计。不同的横梁结构决定了横梁不同的质量、抗弯曲强度、固有频率和振动幅值,横梁在设计时必须避开可能的共振频率范围[13,14]。通过模态分析求解出横梁的低阶模态固有频率,并且寻找到横梁-箱体系统的薄弱部分,然后通过优化薄弱部分来提升系统的固有频率。

在模态分析的基础上,结合横梁的受力和运动状态对横梁进行瞬态动力学分析,进一步研究横梁在运动状态下的刚度特性,验证该横梁结构是否符合工作要求。

1 移动装置构成及横梁结构设计

1.1 插件机移动装置的整体结构

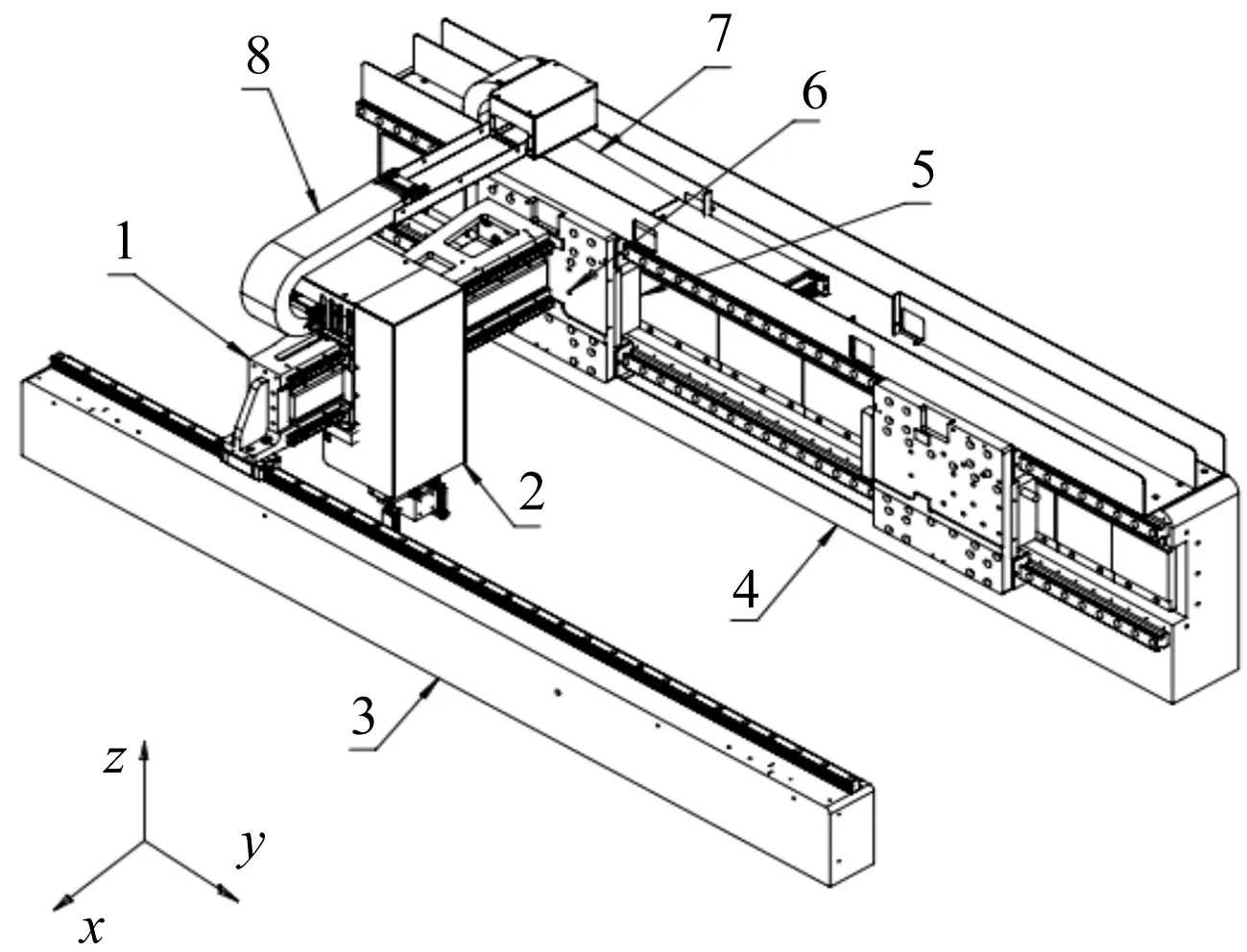

笔者研究的插件机移动装置整体结构如图1所示。

图1 插件机移动装置结构图1—横梁;2—Z轴插件头组件;3—Y梁随动端;4—Y梁固定端;5—直线电机;6—固定座;7—Y轴拖链;8—X轴拖链

插件机移动装置主要包括:横梁、Y梁固定端、Y梁随动端、插件头组件、固定座等部分。由两组直线电机驱动可以实现插件头组件在X-Y平面内的运动,通过两组伺服电机实现插件头的上下和旋转运动。

插件机的插件动作由移动装置完成,移动装置的速度和稳定性会直接影响插件效率。横梁作为移动装置最重要的组成部分,也是插件机最为关键的部位。

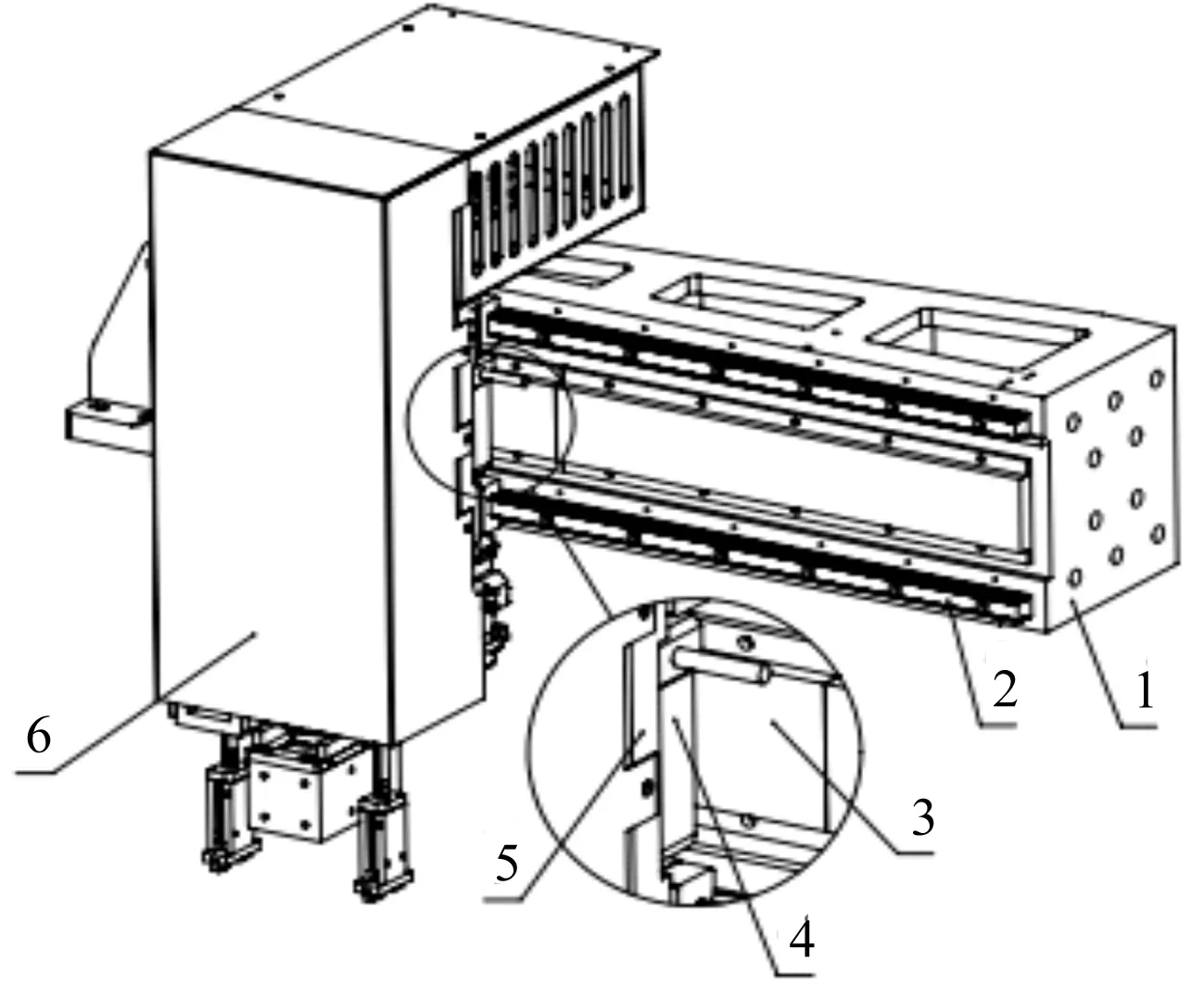

横梁部分的结构如图2所示。

图2 横梁部分1—横梁;2—导轨副;3—直线电机定子;4—直线电机动子;5—插件头安装背板;6—插件头组件

横梁承载插件头组件、拖链、直线电机、安装背板等重量。

笔者设计的横梁一端固定在直线电机上,由直线电机驱动,一端简单支撑在Y梁随动端的直线导轨上,是一种小跨度的单驱横梁结构,具有体积相对较小、惯性力较小、拆装方便的特点。

1.2 基于拓扑优化的横梁建模

根据设计要求,横梁跨度为620 mm,最大宽度142 mm,高度160 mm。使用SolidWorks初步建立实心横梁模型,材料为ZL104铸铝合金,质量为23.6 kg。

为了达到制造成本低、使用材料少,并且强度刚度符合要求的目的,结合ANSYS TOPOLOGY模块对横梁内部进行拓扑优化。在插件头安装位置施加1 200 N的静力作用,设置质量保留原来的50%,最终通过20次迭代计算得到结果。

拓扑优化结果如图3所示。

图3 拓扑优化结果

笔者根据拓扑优化结果用SolidWorks重新建模,并且分别建立三种内部结构不同的模型,如图4所示。

图4 三种不同结构的横梁静力学对比

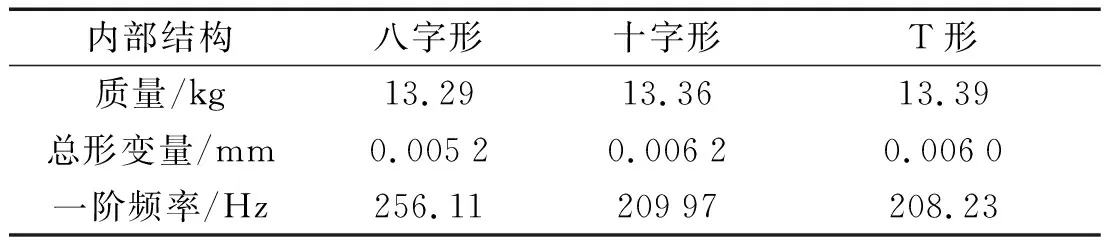

限于篇幅,笔者只列表对比3种结构在1 200 N静力作用下的总变形和一阶模态频率。

3种结构的对比数据如表1所示。

表1 三种横梁结构对比

由表1对比结果可知:质量相同的情况下八字形结构刚度最强。相比其他结构,最大形变量降低约16%,一阶模态频率提升22%左右。

八字结构也是最相似于拓扑优化结果的结构,验证了拓扑优化结果的可靠性。

2 横梁-箱体系统的模态分析

为了验证该横梁结构是否符合在高速工作状态下的要求,笔者需要对横梁部分进行动态特性研究。

由文献[15,16]可知,整体的固有频率往往比零件自由频率低且受频率最低的零件影响较大,因此,对横梁和插件头组件部分进行模态分析,验证是否与机床发生共振,并寻找系统的薄弱环节。

2.1 模型前处理

为了提高运算速度,笔者在进行仿真分析前对模型进行简化处理:

(1)由于插件头组件零件组成比较复杂,将插件头组件置换成箱体模型;

(2)忽略一些过于细微的特征,对三维模型中的倒角、圆角以及不影响横梁分析的各类小孔进行删除,之后再导入到Workbench;

(3)为了便于研究,将插件头组件固定在横梁末端;

(4)不考虑对横梁变形影响较小的零件,如光电开关、感应片等;

(5)线缆、拖链等重量等效为50 N的力作用在横梁上。

横梁材料为铝合金ZL104,材料参数为:弹性模量E=69 GPa,泊松比=0.34,材料密度=2.65 g/cm3,同时对其他零件进行材料赋予。

在进行有限元分析前,笔者需要对横梁模型进行网格划分,最大网格尺寸为0.02 m,并且对横梁左侧进行局部网格划分,网格节点为82 215。

右侧安装面的螺纹孔采用固定约束,左侧支撑面无摩擦约束(X=Free),滑块连接处采用绑定约束,考虑地球重力。

2.2 模态分析

实际工作中,横梁和插件头组件在加减速移动的过程中会产生激振力,引起振动。当振幅超出允许的范围时,将会影响插件精度,降低生产效率和质量,严重时还会影响到零部件的使用寿命[17]。通过对横梁-箱体系统的模态分析可以得到固有频率和振型,从而确定系统的薄弱环节,为局部优化设计提供依据。

由于机床和直线电机的频率都是低阶频率,因此,横梁等零部件只有低阶固有频率才有可能与机床频率接近或重合产生共振,所以笔者只研究低阶模态。

横梁-箱体系统前六阶模态如图5所示。

图5 前六阶模态图

固有频率以及主要振型如表2所示。

表2 横梁-箱体系统前六阶模态频率和主要振型

由仿真结果可知:

系统的一阶振型主要是Y方向的摆动变形,越靠近横梁末端变形越大,一阶固有频率108.6 Hz,大于机床与直线电机的固有频率,因此不会产生共振;二阶振型主要是扭转变形,最大值出现在箱体部分;三阶振型主要是横梁中间位置的抖动变形,最大值出现在箱体部分;四阶振型主要是横梁上下抖动,最大值出现在中间位置的加强筋;五阶振型主要是横梁中间位置的抖动变形;六阶振型主要是中间位置加强筋的振动,可以通过改变该加强筋的形状对横梁结构进行进一步优化。

由前三阶模态振型得知:

系统的振动变形较大的位置是箱体,表明插件头组件是整个系统动态性能的薄弱环节,设计时可以考虑改变插件头组件的尺寸和安装布局来提高横梁系统的动态特性。

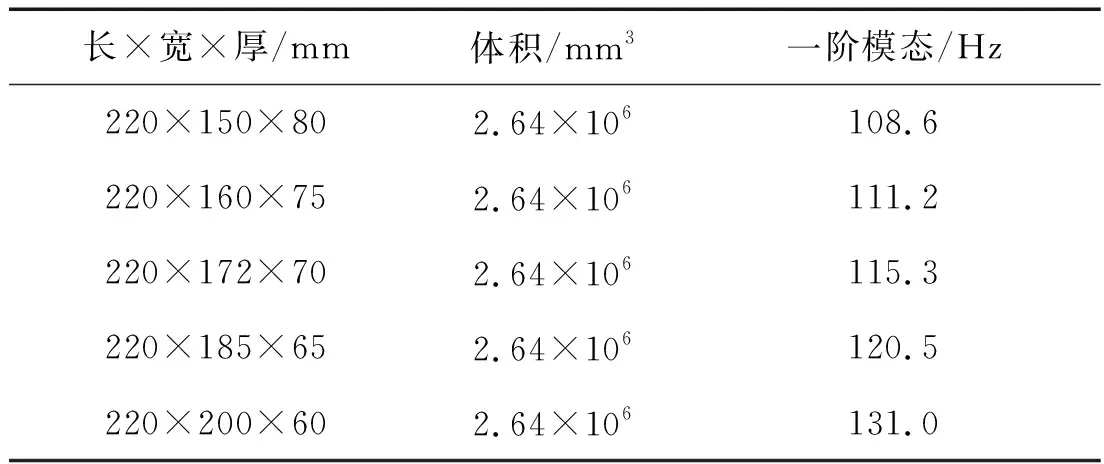

由于插件头的长度一般是确定的,假设体积确定不变,可以自由设计的是插件头组件的宽度和厚度。设计相同体积不同尺寸的箱体,然后对箱体-横梁系统进行模态分析。

不同尺寸的箱体,横梁-箱体系统的一阶模态频率如表3所示。

表3 不同箱体情况下的系统模态频率

由表3可知:在相同体积的情况下,箱体的厚度越小,系统的一阶模态频率越高。表明在局部设计时应尽量减少插件头组件的整体厚度。

3 瞬态动力学分析

3.1 原理与边界条件计算

在模态分析的基础上,笔者对横梁进行瞬态动力学分析,研究横梁在运动状态下的最大形变量。

瞬态动力学分析也称为时间历程分析,是用于确定承受任意时间变化载荷结构的动力学响应的一种技术[18-19]。

横梁在高速度和高加速度条件下运动,存在不稳定的惯性力。横梁的载荷和时间的相关性使得惯性力和阻尼的作用十分重要。基于完全法对横梁部分进行瞬态动力学仿真分析。

基本运动方程为:

(1)

结构的质量矩阵M和刚度矩阵K都是由单元质量矩阵和单元刚度矩阵经过集合而建立起来的。而结构的阻尼矩阵C不是由单元阻尼矩阵经过集合而得到的,一般采用RaYleigh阻尼阵形式:

[C]=α[M]+β[K]

(2)

式中:α—与质量成比例的系数;β—与刚度成比例的系数。

质量矩阵的阻尼系数α一般设定为0,β由下式计算出来:

(3)

ω=2πf

(4)

式中:结构恒定阻尼比ξ=0.02;ω—模态固有角频率。

仿真积分的方法为Newmark时间积分法:

(5)

(6)

由式(5,6)得到:

(7)

(8)

由式(1)得到n+1时刻的运动方程为:

(9)

将式(7,8)代入到式(9)可得:

A{un+1}=Gn+1

(10)

其中:

(11)

(12)

由式(10)可计算出n+1时刻的变形量{un+1}。

在进行瞬态动力学仿真前,要先进行模态分析,获得固有频率f,然后计算得到积分步长,即:

(13)

3.2 载荷处理

在一个插件周期里,横梁承载插件头在X-Y平面内运动,位置变化为:取料位置-拍照位置-多个插件位置。

每次位置变化都存在加减速过程,笔者只对其中一次加减速运动进行模拟。假设在0~63 ms内,横梁在Y轴运动时,先加速后减速,同时插件头在横梁上沿X轴运动到指定位置。

由于插件头在横梁上沿X轴运动距离短,便于分析,假定插件头固定在横梁的末端。这里选用的力士乐直线电机的加速度最高加速度为2.5 g,笔者研究的插件机在Y轴方向的加速度根据实验测得为2.2 g。根据公式F=ma,可以求得加速阶段横梁(包括固定在横梁上的拖链、线缆等)的惯性力F1=18.3×22=396 N,插件头组件的惯性力F2=11.3×22=248.6 N,减速阶段分别为-396 N和-248.6 N。

惯性力的大小变化如图6所示。

图6 惯性力变化图

3.3 仿真结果

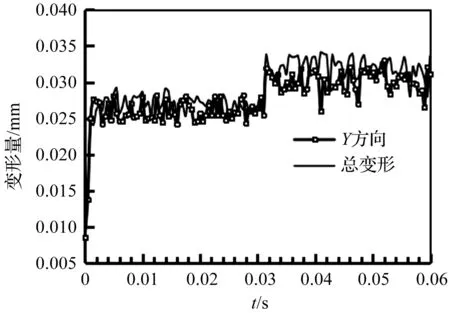

仿真结束后得到横梁随时间变化的总变形和Y方向的变形量,如图7所示。

图7 变形量

根据数据显示,Y方向的形变量与总变形较接近,主要是由于惯性力的作用使得横梁在运动方向上的变形大于其他方向的变形。

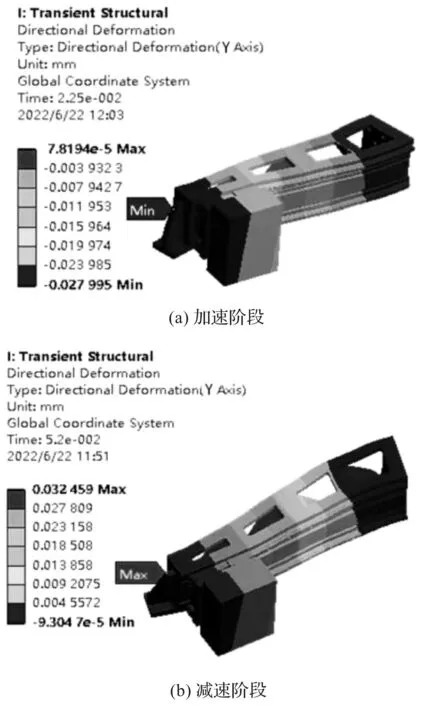

加速阶段和减速阶段两个特殊时间点的Y方向形变量,如图8所示。

图8 两个特殊时间点总变形

横梁在匀加速阶段(0~0.031 s),Y方向的最大变形量为0.028 mm;在匀减速阶段(0.032 s~0.063 s),Y方向的最大形变量为0.032 mm;最大形变均出现在横梁最左端。

4 测试及结果分析

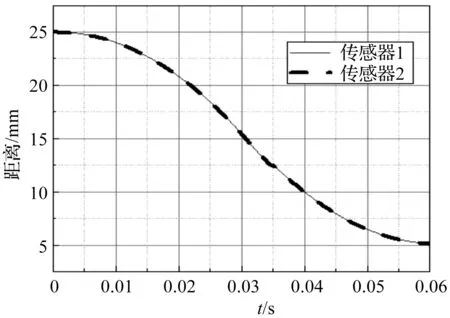

在测试过程中,笔者使用两个基恩士的激光位移传感器(型号为LK-G5000)测量横梁在Y方向的位移变化量。该传感器的线性精度为0.02%,重复精度为0.005 μm,取样率为392 kHz。测试系统为博世力士乐运动控制系统NYCe-4000,是集成驱动传动技术的一款功能齐全、结构紧凑的多轴工业运动控制系统。

传感器采集的数据传输到NYCe软件上显示,如图9所示。

图9 测试过程图

显示屏所显示的为测试过程中的数据图,软件界面为NYCe系统。

测试原理如图10所示。

图10 激光传感器测试示意图

两个传感器分别安装在横梁的固定端和末端,相对于两处防撞块进行短距离的加减速位移测量,两个传感器和防撞块的初始相对距离数值调整为一致,均为25 mm,程序设置横梁向防撞块运动20 mm。在一次短距离启停运动中,可以得到两组位移数据,两组数据之差视为横梁末端的变形,即为横梁Y方向的最大变形量。

一次启停运动过程中,两个传感器测量得到的数据图如图11所示。

图11 传感器测试数据图

详细数据如表4所示。

笔者将三次测试数据绘制成数据图,便于观察,将差值均取正,如图12所示。

图12 三次测试数据的差值图

数据显示,加速阶段的测量差值最大为0.030 mm,减速阶段最大值为0.035 mm,与瞬态仿真结果的误差比较小。误差来源于横梁直线电机本身存在的误差,以及温度变化引起的横梁变形等。

5 横梁结构实物

笔者将上述结构应用于深圳某公司研发的一种小跨度插件机上。

横梁结构实物图如图13所示。

图13 插件机横梁部分实物图

该插件机经过一段时间的试运行,结果表明,优化后的结构可以满足实际工作中插件的速度和精度要求。

6 结束语

笔者采用拓扑优化的方法进行了横梁的结构优化,结合模态分析和瞬态动力学,分析计算出了横梁部分的固有频率和工作状态下的变形量,并通过传感器测试验证了仿真结果。

研究结果如下:

(1)基于拓扑优化的方法对实心横梁模型进行了内部结构优化,从而大致确定横梁的内部结构。根据拓扑优化结果通常难以得到最优化的模型,实际工程中需要多设计几种模型进行对比;

(2)对于插件机横梁部分的设计,不能仅仅只对横梁进行结构优化。对横梁-箱体系统进行了模态分析,找到了系统的薄弱点为插件头组件,通过改变系统薄弱环节的形状尺寸,可以提升系统的固有振型。仿真计算得到了插件头组件在体积和质量不变的情况下,厚度由80 mm改成60 mm,其一阶模态提升了约21%。横梁-箱体系统的模态低阶频率在100 Hz以上,与机床不会产生共振;

(3)根据模态分析的结果,通过理论计算,设置了准确的瞬态分析的边界条件,仿真结果表示在插件头工作过程中的最大变形量为0.032 mm,出现在减速阶段,传感器的测试结果为0.035 mm,与仿真结果误差较小。

后续研究中,笔者将研究温度对该横梁的动态特性的影响,以及对插件头进行优化设计,以进一步提高插件机的工作精度。