基于MRSVD-SVD与VPMCD的交叉滚子轴承故障诊断研究*

2023-02-13何冬康类志杰邓其贵

何冬康,甘 霖*,类志杰,邓其贵,和 杰

(1.柳州职业技术学院 机电工程学院,广西 柳州 545006;2.云南省特种设备安全检测研究院,云南 昆明 650228;3.云南惠民劳务服务有限公司,云南 昆明 650228)

0 引 言

在工业生产领域中,工业机器人近年来被广泛应用于电子、化工等领域[1]。

作为工业机器人的关键部件之一,交叉滚子轴承主要用于工业机器人手臂、回转关节、底盘等部位。它具有可承受轴向、径向、倾覆等方向综合载荷,高回转定位精度等特点。其一旦发生故障,轻则导致机械臂位移偏差,造成产品不良率大幅增长;重则导致设备重心偏移,发生倾覆。

当交叉滚子轴承发生故障时,其振动信号会表现出明显的非线性、非平稳性。对于非线性、非平稳振动信号,需要采用合适的时频分析方法提取其故障特征分量[2]。

常用的时频分析方法有小波变换、经验模态分解(empirical model decomposition, EMD)、奇异值分解(singular value decomposition, SVD)等。但是小波变换的小波基一旦选定就无法改变,因而其缺乏自适应性[3]。

EMD方法虽然具有自适应性,但是存在过包络、欠包络、端点效应等问题[4]。SVD是一种非线性信号处理算法,具有良好的数值稳健性,不会产生相位偏移等优点,在信号处理、数据挖掘及降噪滤波等领域得到了广泛应用,但仍存在奇异值分辨率不足的问题[5]。

目前,针对SVD的研究主要集中在有效奇异值识别方面,而忽视了奇异值分辨率的重要性。

王益艳[6]以仿真信号为实验对比信号,提出了一种以奇异值均值作为判别有效奇异值标准的方法,虽然该方法增强了信号的噪声鲁棒性,但是得到的重构信号仍然存在降噪不充分的问题。李葵等人[7]以滚动轴承为研究对象,提出了一种采用奇异值贡献率来确定奇异值个数的方法,并对其进行了滤波降噪处理,该方法解决了选择有效奇异值时自适应性的难题;但得到的奇异值为6个、有效奇异值为4个,难以将信号中的振动模态全部表征出来,存在降噪不充分的问题。陶然等人[8]以电梯导靴为研究对象,在李葵等人研究的基础上,根据奇异值贡献率方法,采用SVD对其进行了第一次降噪,然后利用局部均值分解进行了第二次滤波处理,提高了故障特征提取效率;但奇异值为8个、有效奇异值为1个,致使得到的重构信号存在部分有用成分被削弱的情况,即过降噪现象。张燕霞等人[9]以双跨度转子为研究对象,采用变分模态分解方法对原始信号进行了处理,得到了一系列本征模式函数(intrinsic mode function,IMF)分量,再以IMF分量构造了特征矩阵,确定了奇异值的个数;该方法虽然提高了奇异值的稳定性和降噪效率,但IMF分量个数的确定缺乏自适应性。张安等人[10]以滚动轴承为研究对象,提出了将SVD与共振解调相结合的降噪方法,先采用SVD将信号分解为4个奇异值分量,选择峭度值最大的分量作为有效奇异值分量,然后对有效奇异值分量进行了谱峭度分析,得到了带通滤波器的中心频率及带宽,进行了二次滤波处理,最终得到了目标信号;共振解调结果分析表明,该方法虽然取得了较好的降噪效果,但是只用4个奇异值表征原始信号的振动模态,存在奇异值分辨率不足的问题,选取1个奇异值作为有效奇异值,也会造成过降噪的现象。

综上所述,结合SVD的理论可以发现,奇异值是对信号中各个振动模态的表征。如果表征振动模态的奇异值太少,在选择有效奇异值时就会存在以下两个问题:

(1)如果选择的有效奇异值过多,就会使重构信号混入一部分的噪声,从而降低信号的信噪比,无法起到降噪的目的;

(2)如果选择的有效奇异值过少,虽然可以过滤噪声提高信号的信噪比,但是会失去信号的有用成分,有时甚至会造成重构信号波形的畸变。

因此,采用SVD进行降噪处理的前提是,有足够多的奇异值对信号的各个振动模态进行表征,即奇异值分辨率。

采用SVD提取工业机器人交叉滚子轴承振动信号微弱故障特征分量时,为了解决出现的奇异值分辨率不足的问题,笔者将数字图像处理领域的图像分辨率方法与SVD的消噪优势相结合,提出一种基于最大分辨率奇异值分解(MRSVD)-SVD与变量预测模型模式识别(VPMCD)的工业机器人交叉滚子轴承的故障诊断方法。

该方法首先根据最大图像分辨率,将一维振动信号构造成最大奇异值分辨率Hankel矩阵,进行第一次SVD,得到奇异值序列;然后根据奇异值曲率谱原则,识别有效奇异值,按照非有效奇异值抑制的原则,选择包含故障突变信息的有效奇异值,进行SVD逆运算,得到重构振动信号;再以重构振动信号构建相空间矩阵,进行第二次SVD,得到故障特征分量;最后计算故障特征分量的特征参数,构建特征向量,采用VPMCD进行故障类型的识别。

1 基本理论

带有6个关节的工业机器人与人类的手臂极为相似,具有相当于肩膀、肘部和腕部的部位;因此,目前在工业领域中,以六轴机器人应用最为广泛。

六轴工业机器人的旋转部件均采用交叉滚子轴承,其振动信号受减速器、驱动电机等的干扰;因此,其采集到的振动信号具有强背景噪声的特点,需要采用合适的消噪方法对振动信号进行预处理,再进行故障特征提取。

1.1 最大奇异值分辨率矩阵构建

实验采集到的振动信号是行向量或列向量,而SVD方法处理的对象是二维矩阵[11]。因此,需要采用适当的方法将一维振动信号构造成合适阶数的二维矩阵。

图像分辨率是指单位图像中像素点的数量[12]。分辨率越高,图像越清晰细腻,越多的图像细节能够突显出来。同理,奇异值分辨率是指表征信号单位长度振动模态的奇异值数量。奇异值分辨率越高则表征的振动模态越精确细腻,越多的细节分量能够突显出来。最大奇异值分辨率原则是指,对于确定采样点的信号,使构建矩阵的秩次最大,奇异值数量最多。

笔者以最大奇异值分辨率原则,将一维振动信号构造成合适阶数的二维Hankel矩阵,即奇异值的有效序次表示方法如下:

对于采集到的一维振动信号X=[x1,x2,…,xN]构造成m×n维Hankel矩阵A:

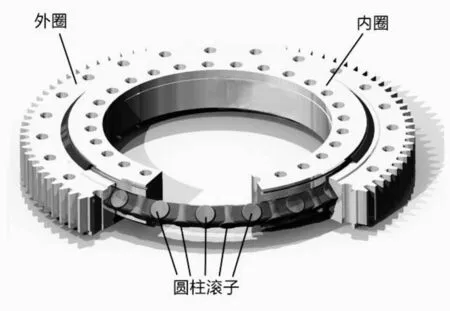

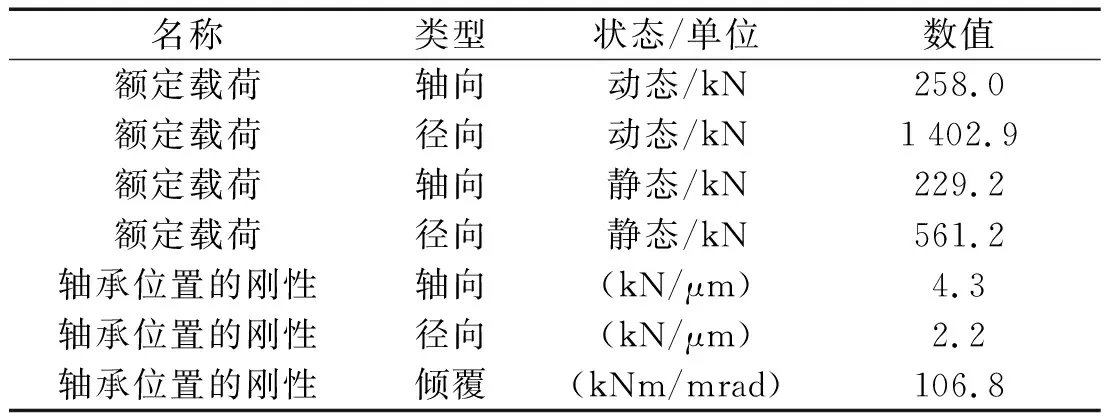

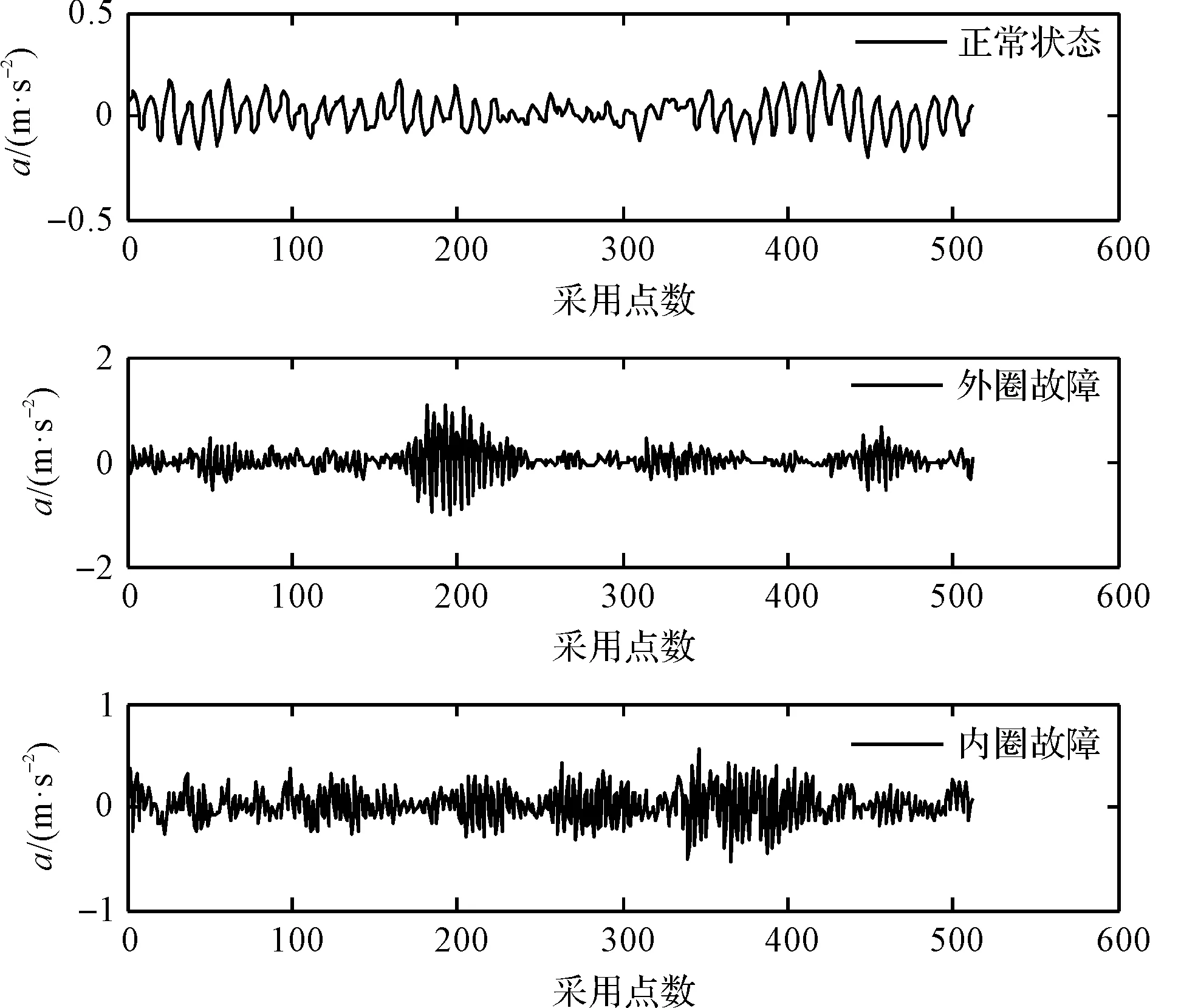

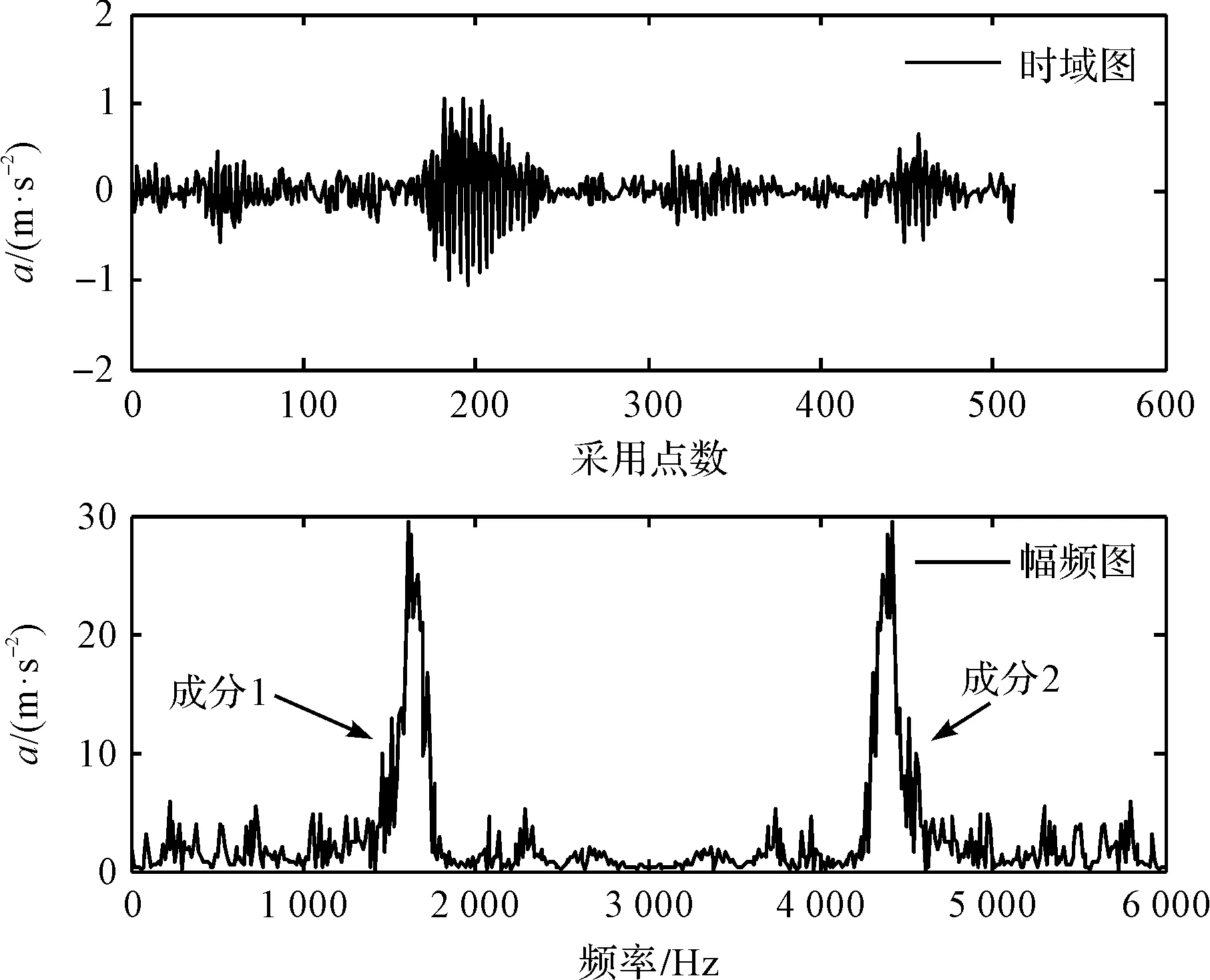

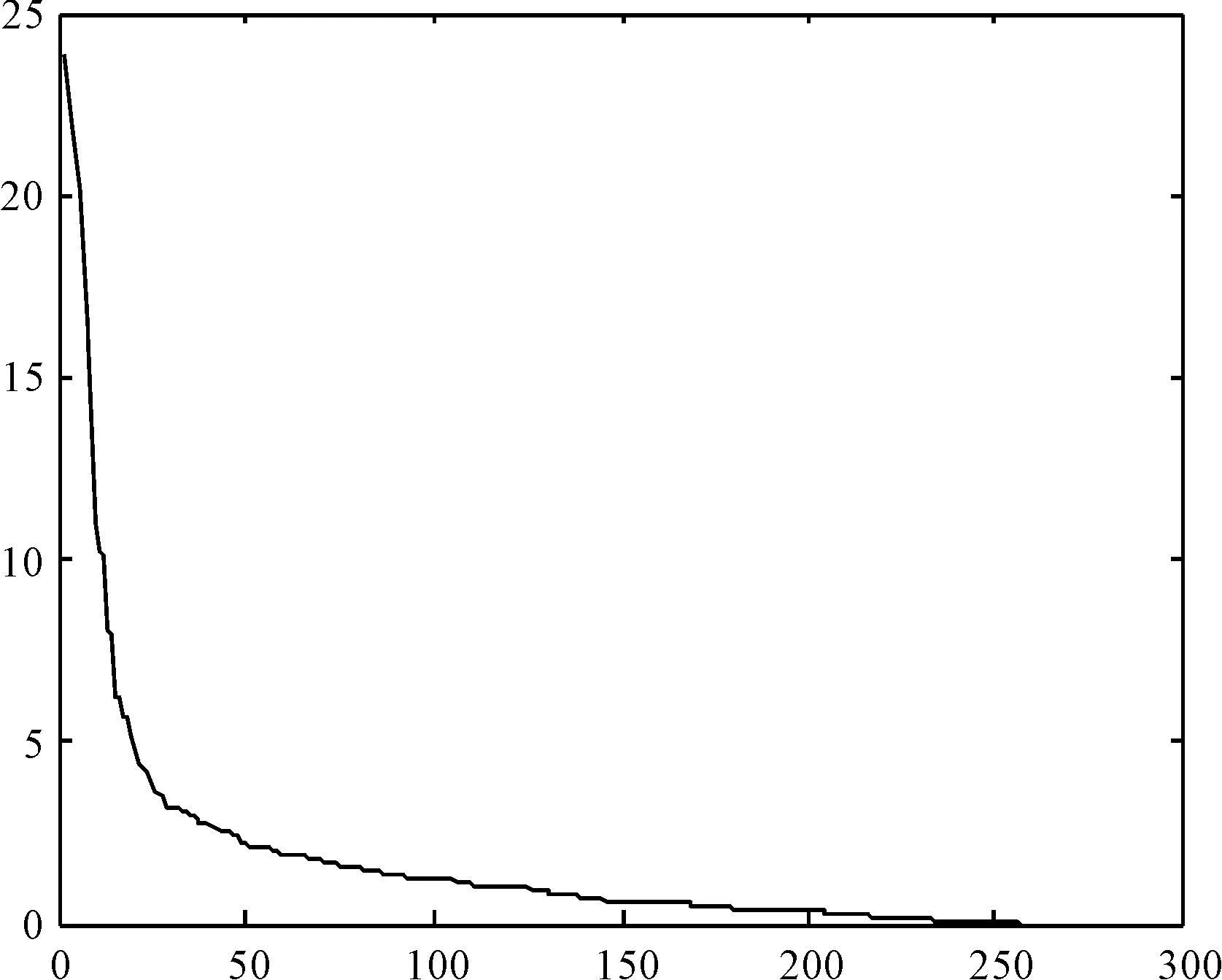

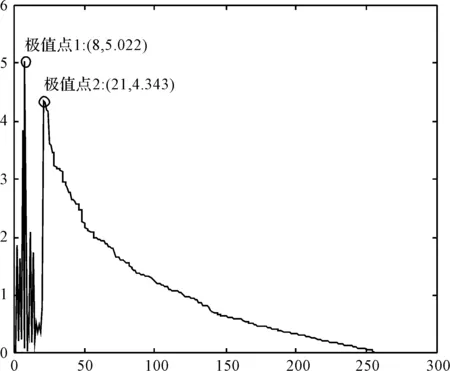

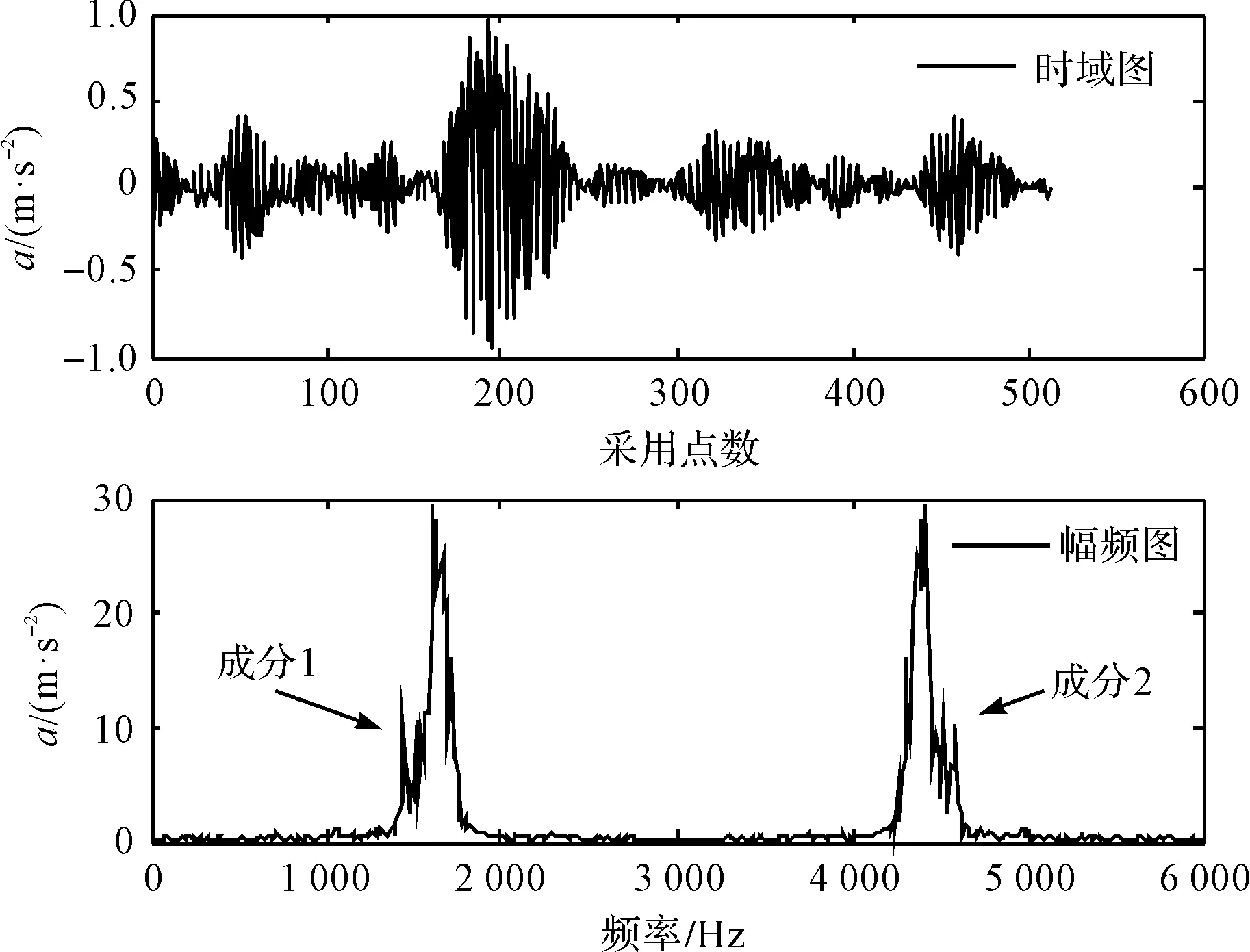

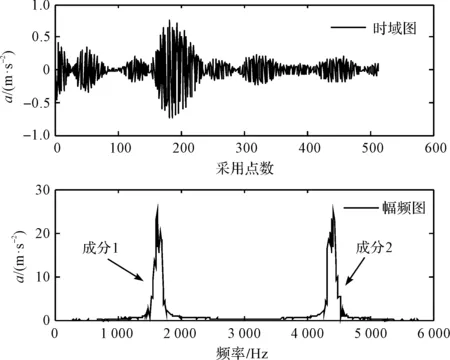

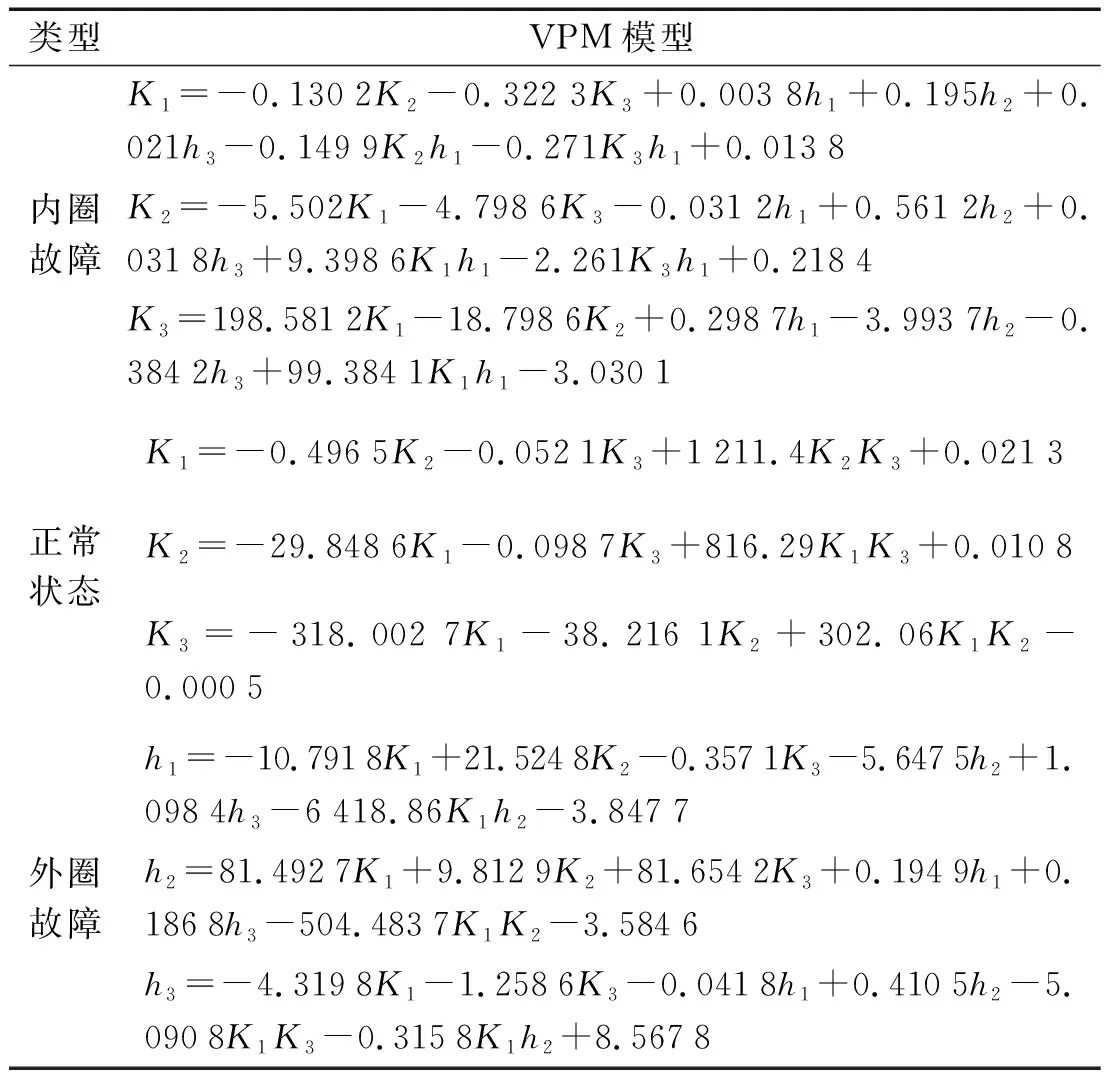

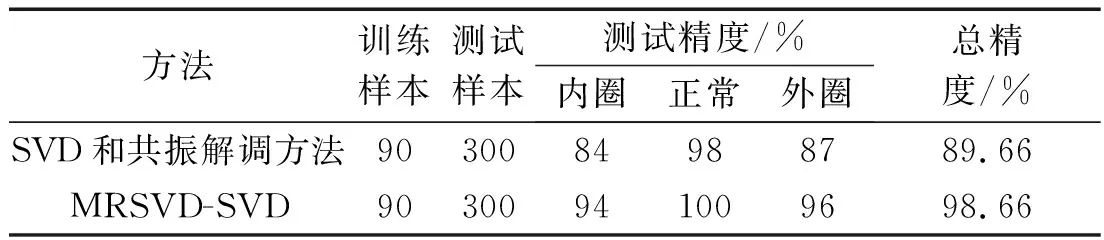

其中:1 为确保故障类型的有效识别,须采用合适的方法,将表征故障特征的分量从原始信号中分离出来。因此,笔者进行第二次SVD时,采用连续截断的方法将一维振动信号构造成相空间矩阵。 该方法构造的相空间矩阵,经分解得到的故障特征分量彼此正交,具有良好的频率分辨率,可以将原始信号中的故障特征信息表征出来。 对于采集到的一维振动信号X=[x1,x2,…,xN],构造成m×n维相空间矩阵B: 其中:m≥2,n≥2且n=ceil(N/m)。 在信号处理领域,SVD是一种经典的正交变换方法[13]。该方法对任意一个行或列线性相关的矩阵,通过对其左、右分别相乘一个正交矩阵进行变换,将原矩阵转化为一个奇异值矩阵(对角矩阵),且得到的奇异值个数反映原矩阵中独立行(列)矢量的个数,而其大小表征了信号的内在属性。因此,SVD常被用来降噪滤波,特征分离等。 根据SVD理论,对于一个矩阵A∈Rm×n,必存在正交矩阵U,V使下式成立: (1) 式中:S—对角阵,S=[diag(σ1,σ2,…,σq) 0]或者其转置;σi—矩阵A的奇异值由大到小排列。 SVD具体内容参见文献[14]。 为了利用SVD对信号的分解,式(1)可改写成如下形式: (2) 其中:ui∈Rm×1,vi∈Rn×1。 由SVD理论可知,ui之间、vi之间分别都是两两正交的。 A=A1+A2+…+AP (3) 其中:Ai∈Rm×n。 根据SVD的理论可知:奇异值越大,相应分量包含的信息量越大,因此,Ai包含的信息量呈递减形态。 奇异值能够表征信号的内在属性,不同奇异值代表信号的不同振动特征,表征信号同种成分的奇异值具有一定类似特征。 为了将表征故障突变信号的奇异值序列识别出来,笔者采用奇异值曲率谱方法对奇异值的有效性进行辨识[15]。 设奇异值由大到小排列,则各点奇异值的曲率为: (4) 曲率谱的最大峰值坐标位置,即奇异值曲线上最大曲率Ck处的坐标位置。k可以作为表征光滑信号的奇异值序列、表征故障突变信号的奇异值序列和表征噪声等干扰信号的奇异值序列的分界点。如果奇异值曲线在k点是凸出的,则取奇异值为前k个;如果奇异值曲线在k点是凹进的,则取奇异值为前k-1个。 根据曲率谱的特性及SVD的研究可以得到: (1)对于表征噪声等干扰信号的奇异值序列,由于重构轨迹矩阵是满秩矩阵,且奇异值大小几乎相等,因此,其曲率变化将表现出平滑衰减特性; (2)对于表征光滑信号的奇异值序列,由于重构轨迹矩阵是奇异的,且奇异值大小变化幅度较大,因此,其曲率变化将表现出迅速衰减特性; (3)对于表征故障突变信号的奇异值序列,由于其重构轨迹矩阵的秩比光滑信号高,比噪声等干扰信号低,因此,其曲率变化将具有一个振荡衰减过渡阶段。 峭度系数是反映随机变量分布特性的数值统计量。当交叉滚子轴承正常运行时,其振动信号是平稳、无明显周期性的信号,概率密度接近正态分布。当交叉滚子轴承因部件表面出现损伤引起故障时,会产生脉冲故障分量,振动信号中大幅值的概率密度增加,幅值的概率密度会偏离正态分布,正态曲线出现偏斜或分散,峭度值也随之增大。因此,峭度系数能够反映出故障脉冲出现的概率,将脉冲响应分量从原始信号中突显出来[16]。 对于一组给定的离散振动信号数据,其峭度系数为: (5) 由上式可知,峭度系数不仅反映了信号冲击分量的强度,而且反映了冲击幅度在时间轴上的分布,能够表征信号的非线性、非平稳性。 VPMCD是一种多变量预测模型的模式识别方法,该方法适用于将系统划分为不同类别的特征参数之间具有某种一定的内在关系,且该种内在关系在不同类别之间具有明显的差别。该方法通过VPM对特征参数进行预测,实现模式识别,有效避免了神经网络难以确定迭代次数的问题和SVM寻找最优解的问题,适合应用于非线性、多分类的模式识别问题[17-21]。 VPM的4种基本模型如下所示: (1)线性模型。其表达式为: (6) 式中:r—模型阶数,r≤p-1,p—特征值Xi的个数。 (2)线性交互模型。其表达式为: (7) (3)二次模型。其表达式为: (8) (4)二次交互模型。其表达式为: (9) VPMCD方法主要由构建VPM和模式识别组成,具体步骤如下: (1)VPM构建 对于某一类故障类型的特征值Xi,首先需要确定模型的类型、阶数及预测变量Xj(i≠j),然后利用训练样本对预测模型进行训练,可求得模型的所有参数。在实际求解模型参数的过程中,由于设计矩阵存在奇异性,笔者采用梯度下降法求取最优解。 (2)模式识别 对于某一类故障类型的特征值Xi,其判别函数表示如下: Xi=f(Xj,b0,bj,bjj,bjk)+e (10) 式中:Xj—预测变量;Xi—被预测变量;e—变量预测误差;b0,bj,bjj,bjk—模型参数。 式(10)称为Xi的变量预测模型,记为VPMi。 基于上述基本理论,笔者提出了基于MRSVD-SVD与VPMCD的工业机器人交叉滚子轴承的故障诊断方法。 该方法的具体步骤如下: (1)根据最大奇异值分辨率原则,将一维原始振动信号x(t)构造成m×n维Hankel矩阵A; (2)对Hankel矩阵A进行第一次SVD,得到奇异值序列Sm;采用1.4节的奇异值曲率谱方法,将奇异值序列划分为表征光滑信号的奇异值序列、表征故障突变信号的奇异值序列和表征噪声等干扰信号的奇异值序列; (3)选择表征故障突变信号的有效奇异值序列,根据图像处理边缘检测Canny算法的非目标值抑制原则重构奇异值序列,采用SVD逆运算方法进行重构,得到包含故障突变信息的重构信号; (4)故障特征分量提取,根据1.2节所述理论方法,将重构信号构造成相空间矩阵,进行二次SVD,得到能够表征原始信号振动特征的分量Ai; (5)构建故障特征向量,根据1.5节所述特征参数计算方法,计算Ai的峭度系数及信号均值构建故障特征向量T=[K1,K2,…,Kn,h1,h2,…,hn]; (6)训练变量预测模型,每种运行状态选取30组作为训练样本,采用上述步骤1至步骤5的方法计算得到特征向量T;将训练样本的特征向量T对各个VPM进行训练,得到每种运行状态下的特征值预测模VPMi; (7)模式识别,每种运行状态选取100组作为测试样本,采用上述步骤1至步骤5的方法计算得到特征向量T;根据1.6节所述理论,采用经训练的预测模型VPMi对测试样本的状态进行模式识别。 笔者所用实验装置如图1所示。 图1 埃夫特六轴工业机器人 埃夫特六轴工业机器人,型号为ER10-1600,重复定位精度为±0.05 mm。 交叉滚子轴承如图2所示。 图2 交叉滚子轴承 交叉滚子轴承主要由内圈、圆柱滚子和内圈组成。交叉滚子轴承具体参数如表1所示。 表1 交叉滚子轴承参数 交叉滚子轴承型号为AXCR 360-U,信号采集来源于第一轴旋转臂的交叉滚子轴承。传感器安装于第一轴旋转臂的外侧,采样频率为12 kHz。故障类型分为内圈故障、外圈故障,故障形式为使用磨砂在内圈外侧、外圈内侧制造0.1 mm磨损间隙。 采集交叉滚子轴承的3种状态信号如图3所示。 图3 交叉滚子轴承振动信号 从图3可以发现:样本点为512,与正常状态相比,内圈、外圈故障信号表现出了明显的不定期的冲击特性,而正常状态信号表现得比较平稳。因此,经过分析可知,内圈故障信号和外圈故障信号由于包含故障突变信息,表现出明显的非线性、非平稳性。 由于篇幅限制,笔者仅对一组外圈故障信号进行具体分析。 为了验证该方法的有效性,笔者将其与SVD和共振解调方法进行对比分析。 外圈故障原始信号包络谱如图4所示。 图4 外圈故障原始信号包络谱图 从图4可以发现:外圈故障信号的时域图表现出来明显的冲击特性,幅频图在1 000 Hz~2 000 Hz之间及4 000 Hz~5 000 Hz之间存在2个波峰,即外圈故障信号的主要频率成分发生在2个波峰的频带,但是整个频带存在较严重的干扰信号。 笔者采用1.1节所述方法,将外圈故障信号构造成m×n维Hankel矩阵,得到的Hankel矩阵阶数为256×257。 笔者采用SVD对Hankel矩阵进行分解,得到的奇异值序列,如图5所示。 图5 奇异值序列 由图5可知:奇异值的大小呈现出由快速变小到缓慢变小的过程。 奇异值曲率谱如图6所示。 图6 奇异值曲率谱 由图6可知:奇异值曲率谱有两个明显的极值点:极值点1(横坐标轴为8),极值点2(横坐标轴为21)。 结合1.4节可知,奇异值被分为3部分:奇异值1至奇异值8为表征光滑信号的奇异值序列;奇异值9至奇异值21为表征故障突变信号的奇异值序列;奇异值22至奇异值256为表征噪声等干扰信号的奇异值序列。 笔者选择奇异值9至奇异值21序列作为有效奇异值,按照非目标值抑制原则重构奇异值序列,再进行SVD逆运算。 外圈故障重构信号包络谱如图7所示。 图7 重构信号包络谱图 笔者将图7与图4进行对比后发现:在时域图方面,重构信号的最大振幅与原始信号几乎相等,完整地保留了原始信号的冲击特性;在幅频图方面,重构信号两个冲击分量的最大幅值与原始信号几乎相等,冲击分量细节部分的成分1和成分2几乎完整地保留了下来。 这表明笔者提出的MRSVD方法不仅达到了降噪的目的,而且完整地保留了原始信号的有用频率成分。 与原始信号相比,重构信号的振幅、成分1和成分2有轻微差别,其原因为:(1)噪声随机地分布在整个信号,降噪会对整个信号的振幅产生不同程度的影响;(2)噪声的频率具有不确定性,降噪会对信号整个频带的幅值产生不同程度的抑制;(3)由于噪声在时域、频域的随机性,造成部分噪声信号与有用成分难以切割,因此降噪过程只能是尽量抑制噪声分量,保留有用成分。 笔者采用SVD和共振解调相结合的方法,对外圈故障信号进行降噪处理。其具体的步骤为: 首先,将原始信号构造成有效秩阶数为4的Hankel矩阵,进行SVD得到4个奇异值,对各个奇异值采用SVD逆运算方法进行重构,得到4个奇异值分量;然后,计算各个奇异值分量的峭度值,选择峭度值最大的奇异值分量作为有效奇异值分量,对有效奇异值分量进行谱峭度分析,确定带通滤波器的中心频率及带宽,进行二次滤波;最后,对二次滤波的信号进行共振解调分析。 最后得到的包络谱如图8所示。 图8 SVD和共振解调包络谱 笔者将图8与图4进行对比后发现:在时域图方面,图8较好地保留了原始信号的冲击特性,但最大振幅明显小于原始信号图4;在幅频图方面,图8虽然抑制了原始信号中的干扰成分(除两个冲击分量外的其它频率成分的幅值几乎等于零),但是两个冲击分量的最大幅值明显小于原始信号,冲击分量细节部分的成分1和成分2被误识别为噪声信号从原始信号中剔除。 经上述对比分析可知:在SVD和共振解调相结合的方法中,由于奇异值数量不够,致使奇异值不能充分表征原始信号中的振动模态,导致部分故障特征成分被误识别为干扰信号。笔者提出的MRSVD方法通过构建最大奇异值分辨率Hankel矩阵,经SVD获得了足够数量的奇异值,使原始信号中的振动模态得到了充分表征,再采用奇异值曲率谱对奇异值的有效性进行识别,使重构信号不仅完整地保留了原始信号的有用频率成分,而且很好地抑制了噪声干扰信号。 笔者对训练样本的重构信号进行故障特征分量提取(将重构信号分解为3个表征故障信息的正交分量),计算故障特征分量的特征参数,构建故障特征向量,再对各个VPM进行训练,得到每种运行状态下的特征值预测模型。 部分VPM模型如表2所示。 表2 训练得到的部分VPM模型 正常状态信号的振幅及冲击特性与故障信号有较大差别。结合实验仿真分析可知,正常状态只需要采用峭度系数构建特征向量就能达到识别效果,因此,笔者在正常状态的VPM中只使用了峭度系数,以减少计算量。 测试样本的识别结果如表3所示。 表3 模式识别结果 从表3可知:MRSVD-SVD方法故障类型识别的总精度为98.66%,与SVD和共振解调方法相结合的方法相比,识别准确率提高了9%。 该结果表明:基于MRSVD-SVD的方法通过构建最大奇异值分辨率Hankel矩阵,有效提高了奇异值分辨率,降低了噪声信号对故障冲击成分的干扰,得到了高信噪比故障特征分量;然后计算特征参数构建故障特征向量;最后通过VPMCD得到了较高的故障类型识别准确率。 采用SVD提取工业机器人交叉滚子轴承振动信号微弱故障特征分量时,容易出现奇异值分辨率不足的问题,为此,笔者提出了一种基于MRSVD-SVD与VPMCD的工业机器人交叉滚子轴承故障诊断方法。 首先,笔者采用最大奇异值分辨率原则,将一维振动信号构造成Hankel矩阵,通过两次SVD得到了其故障特征分量;然后,计算了故障特征分量的特征参数,构建了其特征向量;最后,将其与SVD和共振解调相结合的方法进行了对比。 具体的研究结论如下: (1)MRSVD根据最大奇异值分辨率原则构建Hankel矩阵,使奇异值序列充分表征了原始振动信号包含的振动模态,提高了奇异值分辨率及有效奇异值识别效率,改善了SVD的降噪效果; (2)对于表征不同振动模态的特征值,奇异值曲率谱是一种能够有效识别有效奇异值的方法; (3)基于MRSVD-SVD与VPMCD的工业机器人交叉滚子轴承的故障诊断方法获得了较高的故障类型识别效率,总精度为98.66%,比SVD和共振解调相结合的方法提高了9%,为工业机器人交叉滚子轴承的故障诊断提供了一条有效的途径。 在实际应用过程中,交叉滚子轴承的故障具有并发性和继发性。因此,在下一步的工作中,笔者将针对不同故障特征相互混杂的复合故障,进行相应的诊断方法研究。1.2 相空间矩阵构建

1.3 SVD的基本理论

1.4 奇异值曲率谱

1.5 峭度系数

1.6 VPMCD的基本理论

2 故障诊断方法

3 故障诊断实验

4 数据分析

5 故障模式识别

6 结束语