基于中国特色学徒制的《数控车削加工技术》工学一体化教学实践研究

——以轴套加工为例

2023-02-13韦应琴孙耀恒

韦应琴,孙耀恒

(白银矿冶职业技术学院,甘肃 白银 730900)

2021年,“十四五”规划纲要明确提出,要加快推进职业教育改革步伐,努力培养一支技术精湛、创新能力强,能够在实践工作中解决技术难题和复杂工艺问题的大国工匠和能工巧匠。结合职业教育人才培养方案和“十四五”规划纲要,高等职业学校与企业持续推进中国特色学徒制,二者共同制定工学一体化人才培养体系,制定适应企业人才需求的一体化人才培养方案、开发教材、制定考评标准等,人才培养质量显著提高,为区域经济发展做出了应有贡献。

1 中国特色现代学徒制的内涵

中国特色学徒制是以学校和校企双向体育人为基本前提,以在校是“学生”、在企是“学徒”的双重身份为动力,以培养职业标准和岗位要求为目的,是一种新型职业教育的工学结合人才培养模式。中国特色学徒制有助于促进行业、企业参与职业教育人才培养全过程,提高人才培养质量和针对性。

自2014年以来,数控技术应用专业通过设立现代学徒制试点,与企业一起探索合作育人模式,为省内外制造企业输送了一大批适应行业需求的技术技能人才,受到了企业的一致好评。

在人才培养过程中,为达成校企双主体育人标准,突出教师和学生的双重身份,即教师既包括“导师”——学校数控专业专任教师,也包括师傅——企业数控机床操作技术人员;学生既是在校学生,又是企业学徒;教学场景既有学校“一体化”数控实训中心,又有企业的机械加工车间;教学过程在学校和企业交替进行;以过程性考核为主体,最终由学校教师负责基础知识考核,企业专业技术人员负责职业素养及数控车操作技能鉴定。

2 校内教学

《数控车削加工技术》一体化教学实践总体设计:《数控车削加工技术》课程根据中国特色学徒制育人理念,结合企业生产实际,由企业和学校同行,配备“双师型”主导教师1人,辅助教师1人,企业技术人员2人,共同开发人才培养方体系,以企业典型工作任务为载体,一起制定人才培养方案、课程设计、课时安排、项目内容、评价标准等。

下面以《数控车削加工技术》课程中项目五——轴套编程与加工为例,利用信息化教学手段,结合岗位生产实际,融入课程思政元素,从轴套类零件的结构组成、工艺设计、刀具选择、切削参数的确定、编制加工程序、仿真加工、机床实际加工、质量检测等方面阐述工学一体化教学设计,解决轴套等薄壁零件数控车加工工艺难题,为实际加工生产提供依据。

2.1 资讯

(1)课前辅助教师在云班课中发布轴套加工导学案,通知学生进行课前预习,并完成云班课预习作业。

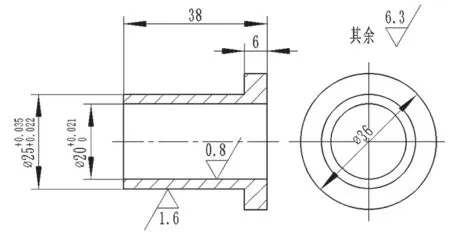

(2)课中“双师型”主导教师介绍工作项目。如图1所示,轴套主要表面包括内外圆柱面和端面两部分,其中外圆柱面尺寸为,内圆柱面尺寸为壁厚2.5mm,属于薄壁件,容易产生变形,可考虑心轴定位夹紧。内孔表面质量Ra0.8μm,分粗精加工,先进行粗车,再进行精车。主导教师启发学生依照项目要求采集与工作相关的资料信息,利用情景模拟法告知学生以任务完成时间和完成质量为标准进行小组竞赛,对优胜小组作业评定为优秀作业,并给该组每位成员增加5经验值。

图1 轴套零件图

首先,学生观看短片——全国劳模倪泽军,融入思政元素,弘扬工匠精神。其次,学生需通过阅读任务书,每小组为4~5人,包括工艺员、编程员、操作员、检测员及安全员,每位成员须明确工作任务,并佩戴角色胸卡,通过查阅相关工具书初步了解各自加工任务。

2.2 计划

(1)“双师型”主导教师利用PPT播放加工任务,借助引导教学法引导学生进行图样分析、工艺分析、选择刀具、确定切削参数、编制加工程序,并在云班课中发起头脑风暴:如何实现零件的粗精加工,保证加工精度和提高加工效率?

(2)学生利用自主学习法通过线上自主学习轴套加工微课,观看薄壁零件加工微视频,分组讨论工件装夹方式、所需刀具、工件加工工序、程序编制、检验量具等,抢答云班课中的提问,拟定合理的加工方案。

主导教师针对任务分析中学生存在的普遍问题和重难点问题予以解答,鼓舞学生采纳多种加工方案,进行综合比较后选择最优加工方案进行实际加工。

2.3 决策

(1)“双师型”主导教师指导学生合理安排加工工艺,重点讲解保证零件尺寸精度和形状位置精度方法,并说明装夹定位要求(尽量选择通用夹具)。该零件的毛坯直径为φ40mm铝料,先加工内孔,采用三爪卡盘装夹;再加工外圆,利用心轴进行定位、三爪卡盘进行夹紧,夹紧前可用百分表找正,保证轴套圆度、圆柱度、同轴度和位置度等公差要求。确定走刀路线时,按照先精车后粗车顺序进行,尽可能用同一把刀具加工完所有部分,避免因更换刀具产生尺寸误差和形位误差。最后,主导教师对每组方案予以点评,并激励优秀小组。

(2)每组学生初步制定自己的加工方案,由小组代表上台展示该组方案,最后进行组间讨论,取长补短,优化方案设计,教师再次确认加工方案可行性。

2.4 实施

(1)制定加工工艺。“双师型”主导教师指导学生在制定加工工艺时,刀具选择主要依据零件加工余量多少、零件结构特征、材料属性、热处理要求、加工部分几何形状、尺寸精度、表面质量等技术要求,正确选择刀具材料、刀片形状及夹紧方式和切削参数。该零件所需刀具为主偏角为93°的焊接式外圆车刀,用来粗精车端面和外圆;主偏角为75°的焊接式内孔车刀用来粗精车内孔;φ18mm麻花钻钻底孔。切削用量选用原则:粗加工需去除大部分余量,为实现高效加工,尽可能选择大的背吃刀量ap和进给量f,接着在保证刀具不被快速磨损或断裂的前提下给定一个合理的切削速度vc;精加工时,须保证零件尺寸精度和形位精度,应选择较小的背吃刀量ap和进给量f,接着选择较高的切削速度vc,其中切削速度的选择可参照刀具手册里的数值,最终转速计算可利用公式n=1000vc/πd确定。

主导教师详细讲解基准概念(包括粗基准、精基准)和基准选择原则,结合本任务让学生熟练掌握基准重合原则、基准统一原则。工艺员按要求编写数控加工工艺卡片,主要包括车床、刀具、夹具、切削用量和加工路线图,填写数控加工工序卡片、数控加工刀具卡片和走刀路线图卡片。

(2)编制加工程序。该零件进给路线粗加工外轮廓既可采用“矩形”循环G81指令,精加工路线沿零件轮廓采用“由近及远”的顺序加工,但在具体路线的制定过程中,应注意减少空行程,正确选择刀具切入、切出方向,保证最终轮廓一次走刀完成。也可采用复合循环指令G71完成粗、精加工程序编程。主导教师可按照小组划分,指定一、二小组利用G81编程,三、四小组利用G71编程,从而对比各指令加工特点、加工效率,总结两种指令各自应用场合。编程员根据组内讨论结果,编写轴套加工程序。

(3)模拟仿真加工。编程员利用宇龙仿真软件或Vericut软件进行模拟仿真加工,检查程序正确与否,为机床实际加工做准备。

(4)数控车床实际加工。主导教师在数控实训中心重申安全操作规程,演示工件装夹、内孔车刀装夹及说明其几何角度对加工的影响;注意查看学生操作状况,有需要的予以指导。

加工员完成工件装夹、刀具装夹、对刀操作,程序校验等,辅助教师确认由试切对刀确定的工件原点、刀补等无误后允许学生进行低速试切,试切过程中实时进行测量,与图样尺寸进行比较,如果不满足尺寸精度要求,可通过修改刀补表中的数值来达到图样给定尺寸精度要求。在此过程中,主导教师可引导学生自主检查加工中出现的问题,分析问题出现的具体原因,培养学生分析问题和自主解决问题的能力。

2.5 检测

为了保证零件尺寸精度要求,检验员首要考虑所用量具种类,测量外圆可选择千分尺、游标卡尺或公法线千分尺;测量内孔可选择内径千分尺。主导教师详细讲解各量具工作原理、结构和读书方法。检验员选择恰当的测量器具根据图样要求逐一测量零件尺寸,填写学生评分表。辅助教师须记录检验员详细测量过程,包括测量器具的选择、测量方法、读数准确性等,然后对学生职业素养、操作规程、零件质量进行详细考评,填写教师评分表。

2.6 评价

学生组内互评,填写学生互评表。辅助教师组织同学们进行组间讨论,组长汇报本次加工中的优缺点,辅助教师对最终产品质量问题提出合理意见,并公布各小组该项目最终得分。

3 企业实习

3.1 企业学习

学生如期完成由校企双方确定的学校学习任务后,定期进入企业,企业依据人才培养方案、课程标准、课程设置等教学文件,由企业技术人员,即“师傅”为“学徒”安排工作场所、工作设备、学习资源等。“师傅”细化岗位技能要求和训练时间,“学徒”要在既定时间内完成考核项目。最后,“学徒”要参加企业组织的考核评价,“师傅”全面负责学生的岗位工作、学习和日常考勤等,并记录“学徒”在教学工作和生活作息等方面的问题,总结归纳,为后期修改完善校企合作育人方案提供实际依据。

3.2 技能鉴定

按照校企双方指定的学历证书+技能等级证书制度,即“1+X”证书制,由企业专业技术人员携手学校专业教师共同开发技能鉴定资源库,包括理论试题、实操试题及评分标准,在企业(或学校)完成技能鉴定工作。

4 考核评价

学生成绩由表现成绩、理论考试成绩和专业技能考核成绩三部分构成,其中表现成绩占30%,由学校教师和企业“师傅”共同给定,理论考试成绩由学校给定,占30%,专业技能考核由企业“师傅”给定,占40%。

5 结语

数控车削加工技术课程为高等职业院校数控技术应用专业一体化核心课程,学习完该课程学生应具备基本职业素养、扎实的理论知识和熟练的机床操作技能,并且能够自主创新,利用新工艺、新技术、新方法加工出优质产品,提高生产效益,为企业培养适应岗位要求的高技能人才。因此,在育人中,为落实职业教育改革方案,深化教学改革,提高人才培养质量,中国特色学徒制育人模式为企业和学校起到了桥梁纽带作用,通过企业专业技术人员和学校“双师型”教师协同育人方式,探索并建立资源共建共享、互利共赢的校企深度合作长效机制,使得学生扮演双重角色,即学生和学徒,注重人才培养质量,从而解决了人才培养与企业需求无缝衔接问题。