浅析一种深喉口液压冲孔机设计

2023-02-13尹占雄

尹占雄

(宁夏六盘山水务有限公司,宁夏 固原 756000)

本设计基于工程机械驾驶室蒙皮和机身覆盖件等钣金件,零件为已经过模具压制成型的工序件,有些形状较为复杂,最显著的特点是零件尺寸较大,用普通冲压设备无法完成冲孔加工,若此类工件在冲压成型过程中一次完成冲孔,虽然具有效率高、定位精确、成孔质量高等优点,但是,冲压设备压力增大,模具结构复杂,开发周期延长,制造成本剧增;手工钻孔效率低、质量不高,腰形孔加工难度大且质量差。为此专门设计了一种深喉口液压冲孔机以满足生产需要,且该设备具有体积小、造价低、结构简单紧凑、运行平稳、效率高、成孔质量高、操作简单,同时具有冲裁速度可调、行程可控、过载保护等显著特点,适宜小批量、多品种、较大尺寸钣金工序件圆形孔、腰形孔的冲裁加工。

1 液压缸设计

液压缸设计是按钣金件负载情况、行程、安装距等确定液压缸的主要尺寸,并进行强度和稳定性计算、校核,最后进行结构设计。本液压冲孔机液压缸活塞杆只受轴向压力作用,因此,活塞杆具有良好的纵向稳定性。

液压缸的结构主要由缸筒组件、活塞杆组件和密封件3大部分组成。液压缸的密封一是活塞杆密封,即外密封,防止液压油外漏,二是活塞密封即内密封,防止液压油内泄漏(即有杆腔和无杆腔之间的渗漏)。本设计所采用的液压系统工作压力为16MPa,按照有关技术规范,缸筒材质选用热轧或冷轧无缝钢管,缸筒与缸盖采用焊接连接。活塞和活塞杆、缸筒和导向套均采用螺纹连接,便于拆装和维护。

1.1 液压缸性能参数计算

(1)冲裁力计算。

式中,K为安全系数,一般取1.3;L为切边线的长度,mm;t为板材厚度,mm;σb为板材抗拉强度,MPa;τ板材抗剪强度,MPa。

(2)液压缸输出力计算。

式中,F(N)为液压缸的推(或拉力),N;P为工作压力,MPa;A为作用面积,mm2。

本设计是活塞杆式双作用液压缸,单活塞杆作用面积A(mm2),受压缩时A=0.7854D2,受拉伸力时A=0.7854(D2-d2)。有效面积按工作腔的有效面积计算。

1.2 液压缸主要几何尺寸计算

(1)液压缸缸筒内径D的计算。

根据负载(即冲裁力)的大小和所采用的系统压力(即工作压力)经过计算得出。

根据负载的大小和选定的工作压力计算

式中,D为液压缸的内径,mm;F为液压缸的推力,kN;P为液压缸的工作压力,MPa。

将计算出的缸筒内径,按GB/T2348-2018液压缸的缸筒内径尺寸系列圆整成标准值。

(2)活塞杆直径d的计算。

根据速度比计算活塞杆直径d

式中,d为活塞杆直径,m;D为液压缸缸径,m;ϕ为速度比。

式中,μ1为活塞杆的伸出速度,m/min;μ2为活塞杆的缩入速度,m/min。

按照GB/T2348-2018液压缸活塞杆外径尺寸系列,以及不同速度比时活塞杆直径d和液压缸内径D的关系,根据工作压力P的大小,可参考选用的速度比ϕ值。

(3)液压缸行程S的确定。

液压缸行程S主要依据机构的运动要求而定,尽量采用GB2349-1980液压缸活塞行程第一系列表中给出的标准系列值。

(4)缸体外径计算。

式中,1D为缸体外径。

1.3 本冲孔机液压缸设计

依据液压缸的设计步骤及性能参数公式,结合本文研究对象,设计出本冲孔机所用的液压缸,主要技术参数,见表1。

表1 液压缸技术参数表

2 模具设计

2.1 冲裁件工艺性分析

本文所述钣金工序件材质为ST14(DC04)的冷轧钢板,其化学成分为:C<0.08,Mn<0.40,P<0.020, S<0.030,Al>0.015,主要物理性能为屈服强度=130~210MPa,抗拉强度≥270MPa,断后伸长率≥34%,属于深拉伸级冷轧钢板,因此,其冲裁工艺性良好;冲裁孔为圆孔或腰圆孔,直径多为φ8.5mm~φ27mm,没有尖锐的转角,且R>0.5t(t为板料厚度),所以模具设计较为简单,使用寿命长,冲孔质量高,尺寸精度等级达IT10级及以上。

2.2 刃口尺寸计算

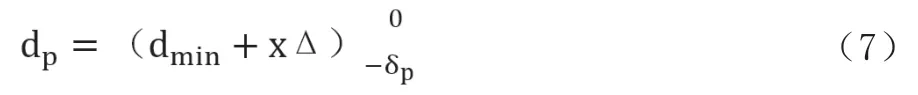

冲孔以凸模为基准件,即先计算凸模的刃口尺寸,确定凸模的制造偏差。由于凸模在磨损后尺寸将变小,冲出孔的尺寸会随之减小,故冲孔凸模尺寸取工件孔尺寸公差范围内的较大尺寸。冲孔时刃口尺寸计算公式:

凸模尺寸:

凹模尺寸:

式中,dp为冲孔凸模刃口设计尺寸,mm;dd为冲孔凹模刃口设计尺寸,mm;dmin为工件孔允许最小尺寸,mm。

2.3 凸模结构设计

凸模在工作过程中其轴线不允许发生任何方向的移位,否则,将造成冲裁间隙不均匀,降低模具寿命,严重时可造成啃模。凸模安装到连接套上,连接套再安装到液压缸活塞杆端部,因安装面均为锥面,因此凸模的定位可靠,工作过程中无偏差。液压缸活塞杆回程时,卸料力对凸模产生拉伸作用,凸模有被拔出的趋势,为了防止这种趋势,在连接套上设置螺纹孔,用来安装紧定螺钉,防止凸模在卸料时拔出脱落。拧紧紧定螺钉,保证凸模在工作过程中不发生转动。

依据凸模结构要素及钣金件结构等因素,选择凸模材料为Cr12MoV,热处理为淬火处理,洛氏硬度HRC60~62。冲裁板厚≤4mm,且孔较大(φ8.5mm~φ27mm),冲孔直径d远大于板厚t,根据经验,凸模强度是足够的,没有必要进行强度校核。只有当凸模特别细长,或凸模的截面尺寸相对于板厚很小时,才进行强度校核。

为使冲孔机结构简单,凸模通过中间连接套直接与液压缸活塞杆连接,设计导向和限位装置,便于电气元件(行程开关)安装和电气控制。

2.4 凹模结构设计

凹模机构设计包括确定凹模的结构和外形尺寸以及凹模连接(固定)件的结构和外形尺寸,并根据冲裁件的结构和尺寸确定凹模的结构和尺寸。凹模材料亦选用Cr12MoV,淬火处理,洛氏硬度HRC60~62。

2.5 凹模连接(固定)件设计

凹模连接(固定)件是固定凹模的重要部件,不仅使凹模准确定位,又能使凹模有效连接,使冲裁过程定位可靠。其材质分别是Q345-B,t14热轧钢板和45#D90热轧圆钢,经机械加工后焊接而成。模套中的内圆锥面呈60°±0.1°,与凹模下外圆锥配合,内外圆锥配合紧密,定位可靠。凹模连接(固定)件与固定在机架上的T形槽可靠连接,保证了凹模在冲裁过程中的刚性和可靠性。

3 床身设计

液压冲孔机床身是整台设备的基体结构,具有足够的刚性,支撑和连接各个部件。因该设备为加工较大尺寸工序件的冲压机床,故设计成深喉口,以满足大尺寸零件的冲孔需要,因此,其自身的稳定性和刚性显得尤为重要。本设计基于美国AUTODESK公司的三维可视化实体模拟软件Inventor进行三维建模设计。机床床身选用Q235热轧钢板t25mm数控火焰下料焊接而成,经过Inventor软件的受力分析可见,其结构设计合理,受力可靠,具有足够的刚性和稳定性,满足生产要求。见图1。

图1 床身结构及受力分析

4 液压系统设计

4.1 液压系统设计

本机床的工作循环即“工进→工退→停止”。液压系统图见图2。

图2 液压系统图

本液压系统采用两位四通常开型的电磁换向阀作为卸荷阀,形成卸荷回路,这种回路避免了液压泵电机长时间负荷运行,使液压泵在零压力状态下运行,减少了功率消耗,降低了系统发热,延长了液压泵和电机的使用寿命。

4.2 主要液压元件选型

本液压系统选用液压泵为轴向柱塞泵,可手动调节流量,调节范围0~10ml/rer。三位四通电磁换向阀,中位机能为Y型,该阀的特点是一口封闭,三口相通,活塞浮动,在外力(油液压力或弹簧弹力)作用下可移动,与两位四通电磁换向阀和溢流阀配合使用。

4.3 电气控制及液压传动原理

打开总电源开关启动电机,液压泵转动,油液通过两位四通液控换向阀卸荷;脚踩脚踏开关,1YA得电,推动阀芯移动,卸荷回路关闭,同时2YA得电,推动阀芯移动,三位四通换向阀左位接通,油液进入液压缸上腔,推动活塞快速移动,当移动到一定位置时,安装在导向杆上的行程开关动作,2YA失电,3YA得电,推动阀芯移动,右位接通,油液进入液压缸下腔,此时,上腔压力升高,打开液控单向阀,油液进入油箱,活塞杆向上移动,当移动到一定位置时,触碰到安装在单向杆上端的行程开关时,3YA和1YA同时失电,液压缸停止移动,泵卸荷,即完成了一次冲裁动作。综上,脚踩一次脚踏开关即完成一次冲裁动作,设计合理,操作简便,有效防止误操作,安全可靠。

完成一次冲裁动作时,活塞杆下行,系统中的油液流动情况为:进油路:液压泵→三位四通换向阀左位→液压缸上腔。回油路:液压缸下腔→液控单向阀→三位四通换向阀左位→油箱。完成冲裁后,活塞杆上行时油液流动情况为:进油路:液压泵→三位四通换向阀右位→液控单向阀→液压缸下腔。回油路:液压缸上腔→三位四通换向阀右位→油箱。

5 结语

工程机械覆盖件属于钣金件,品种多,批量小,近年来,人们对产品质量、性能及外观要求越来越高,模具开发投入巨大,结构复杂,不仅要拉伸出复杂的曲面造型,还要冲裁出各类安装孔位。如果全部开发这样的模具,工程机械生产企业需要很大的资金投入,应综合考虑其经济性,并能满足市场需求,因此应选择采用结构简单、造价低廉的模具冲压成型,再配合其它设备加工各种孔洞,这款深喉口液压冲孔机的成功设计,满足了该企业的生产需求,同时,减少了开发模具的投入。