传统机械结构与自动化技术的结合应用研究

2023-02-13徐海威

徐海威

(福建星云电子股份有限公司,福建 福州 350015)

循环式定位机构没有常规移载机构的回程时间,具有效率高的优点,在自动化集成应用中属于一种较常用的结构,一般采用分割器、伺服旋转平台、环形滑轨等结构实现,由于链传动的自身特性,常使用于低速、重载、工作环境恶劣的场合,有定位精度需求的场合较少采用链结构的方式实现,但是,旋转类循环定位机构在某些场合并不适用,且环形滑轨相对成本较高占用的空间也较大,在结构紧凑的场合也不适用,因此,设计并验证了一套采用对射传感器对随链工装进行自定位方式的多位链传动机构,不加装外部二次定位机构、定位精度:单工位±0.12mm,多工位±0.21mm,基本可满足多工位一般精度定位场合的使用要求,且具有结构紧凑、成本低的优势。

1 结构简介

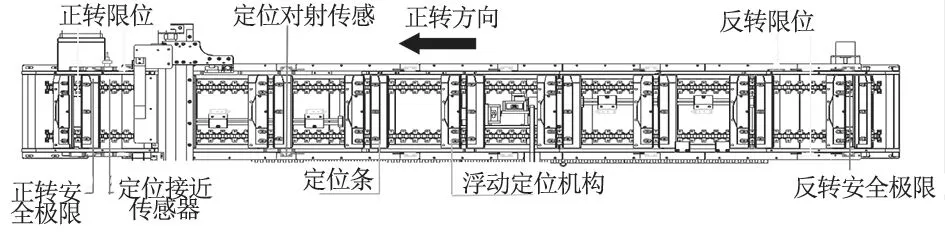

如图1,该链式定位机构共由进/出料工位、扫码工位、预留工位、工作位一、工作位二,共六个工位组成,要求定位精度<±0.25mm,工位移动时间<1.5s,采用随链的定位机构对电木治具进行定位,通过治具与外部输送线形成循环,一个工作循环<3S,理论产能>1200Pcs/h。

图1

定位原理及相关参数计算具体如下。

随链定位机构与链条固定,随链条循环运动。左侧定位条采用金属材质,右侧浮动定位机构采用非金属材质且高度低于左侧的固定定位机构。定位接近传感器采用金属检测型接近传感器,由于治具、右侧浮动定位机构均为非金属材质,可保证在定位过程中检测到的必定是定位条。当定位接近传感器检测到金属定位条时,定位对射传感器的位置设定于两个电木具之间,因浮动定位机构的高度低于定位条,当链条继续移动时,定位对射传感器必然是被定位条遮挡,此模式下可有效保证定位精度。根据验证,采用越低的速度遮挡对射传感器并停止链轮可以获得越高的精度,在该应用中,一个随链定位机构的跨距为203mm,如全程采用低速定位则无法达到工位移动时间<1.5s的需求,因此,定位逻辑采用先高速运行,当定位接近传感器检测到定位条时,切换至低速,以低速运动对射传感进行遮挡并停止,以获取较少的运行时间和较高的定位精度(见图3)。此处需保证低速段必须以匀速运动遮挡对射定位传感器,如在高速的减速阶段遮挡对射定位传感器,会导致定位停止的位置不确定,影响定位精度(见图4)。为避免以上情况,可通过加速度公式进行计算,公式如下:

图3

图4

S:当定位条被接近传感器感应时定位条与定位对射传感器的位置(图3、图4)=25~37mm。

如前述,为避免出现图四的情况,需保证高速时的减速阶段移动的距离<S(25~37mm),取最小值25mm并预留安全距离5mm,即只要保证高速运行时减速阶段运行的距离S加<20mm,则必定不会出现图四的定位不良现象。

则V匀=20mm/t加×2,由于加/减速时间设定过小(即极短的时间内要从零速度增加至最高速)会产生较大振动,一般取0.1~0.3s,由于此处有工位移动时间<1.5s的需求,且设备采用钢结构框架具有较大的稳定性,因此,采用0.1s的加速时间,代入

后可得到V匀= 20mm/0.1s×2=400mm/s。

匀速阶段移动的距离S匀=S总-S加-S定

S总:定位机构的跨距=203mm

S加:加速阶段移动的距离=V匀×t加/2=20mm

S定:当定位条被接近传感器感应时,定位机构还需要移动的距离≈48~60mm。

此处S定取最小值,以假定匀速时运行最长的移动距离则S匀=S总-S加-S定=203-20-48=135mm,可计算匀速阶段移动的时间=135/400=0.3375s≈0.34s,所以一个高速运行阶段从加速-匀速-减速移动的时间总和:T高=0.1+0.34+0.1=0.54s。

低速阶段移动的距离S低=S定-S减

S减:当定位条被接近传感器感应时,高速运行将进行减速,此过程移动的距离=V匀×t减/2=20mm,则S低=S定-S减=(48~60)-20=40mm

此处S定取最大值,以假定低速时运行最长的移动距离。

根据需求工位移动时间<1.5s,T低=1.5-T高=1.5-0.54=0.96s

则V匀低=S低/t匀=S低/(T低-t减)=40/(0.96-0.1)≈46.5mm/s,因此电气编程控制时,设定加/减速时间为0.1s,高速速度400mm/s,低速速度50mm/s,既可满足工位移动时间<1.5s,又实现了低速的定位以保证精度。

2 机构安全防护及机构复位逻辑

机构在紧急停止、人工操作等各种可能导致机构初始位置不正确的情况,如机构在启动后不能回到正确工作位置,会导致治具或产品卷入料轮机构下方造成产品损坏或者机构损坏,因此,制定一套复位逻辑,以保证机构不论处于任何位置下,均可回到正确的工作位。

如图2,机构头尾均设有机械限位,可保证在调试等人为移动链条时,治具无法掉入链轮下方。同时,头尾各设定两套安全传感器作为软限位、软极限限位,软极限限位用于防止软限位失效。一般情况下,软极限限位不会触发,当软极限限位被触发时(非人工干预的情况),就需要确认软限位传感是否失效。

图2

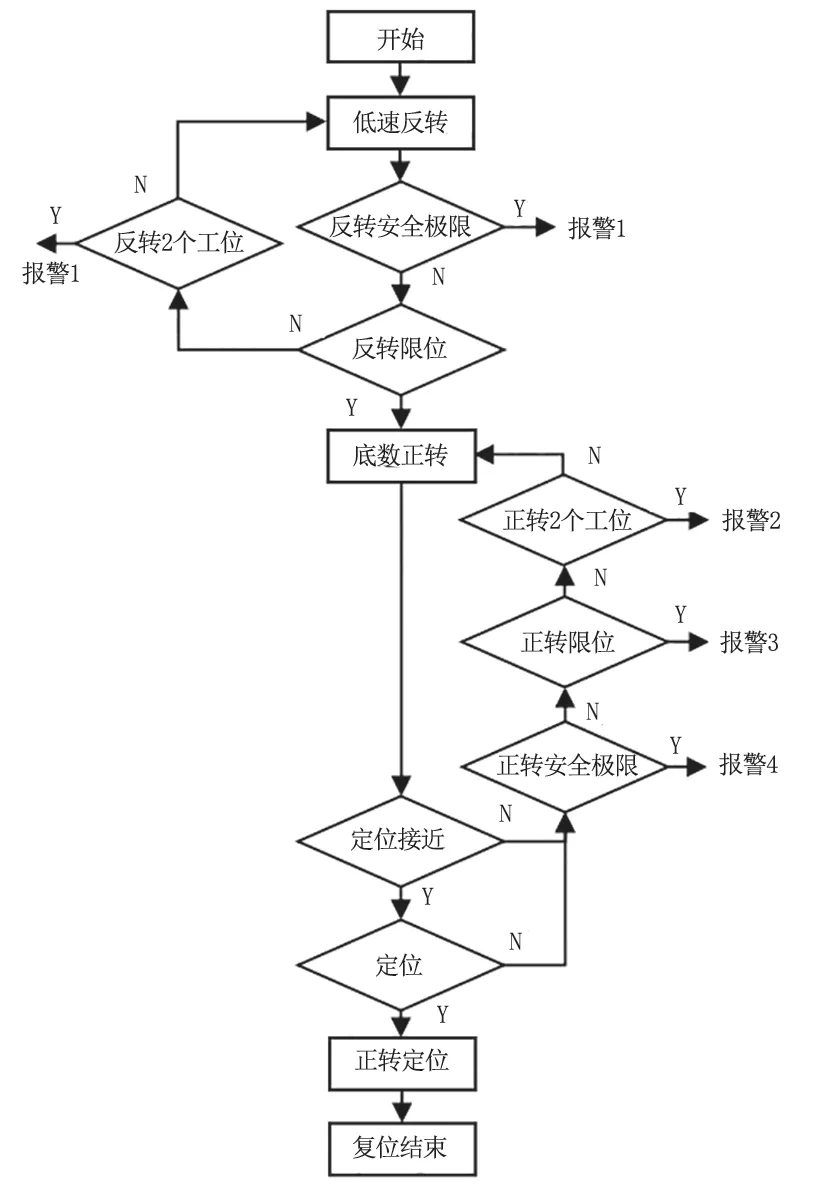

机构复位逻辑流程,如图5所示。

图5

2.1 低速反转

判断条件一:反转安全极限判断。

(1)反转极限被触发,报警。如在复位前没有人工对机构位置进行改变,需确认反转限位的传感器是否失效。

(2)反转极限被触发,报警。如在复位前有人工对机构位置进行改变,人工将机构位置移动至正确位置。

判断条件二:反转限位判断。

(3)反转限位被触发,执行低速正转动作。反转限位由接近型传感器+对射型传感器组合而成,接近传感器的位置用于检测随链定位机构的定位条,对射传感器用于检测电木治具,接近传感器的位置设定可保证当定位条被检测时,机构所处的位置,必然可以执行正转定位工作。对射传感器检测电木治具可作为防止治具掉入机构下方的第一层安全防护。

(4)反转限位未被触发且机构移动2个工作位,报警需确认反转限位的传感器是否失效。此故障与判定条件一中a项目相同,是为了避免反转限位的传感器失效且所有工位都没有治具的情况下,触发不了反转极限,机构将进入反转死循环。

2.2 低速正转

判断条件一:正转安全极限判断(判定条件同反转安全极限判断)。

判断条件二:正转限位判断。

(1)正转限位被触发,报警:正转限位由接近型传感器+对射型传感器组合而成,检测原理同反转限位,如图1、图6,链轮上方共用8个工位,其中工作位6个(进料工位、扫码工位、缓冲工位、工作位一、工作位二、出料位),缓冲位二个(机构头尾各一个),复位时机构反转,当满足正转条件时,此处工位上必然无电木治具,因此不可能出现定位条和电木治具同时检测到的情况,除非有人为因素改变了机构上的治具数量或者位置,如触发该判定则需要人工进行确认,并排除错误位置的治具。

(2)正转限位未被触发,继续执行低速正转动作

判断条件三:定位接近点判定。

(3)定位接近未被触发,继续执行正转。

(4)定接近触发,继续执行正转,寻找定位点判断条件四:定位接近点判定。

(5)定位点未被触发,继续执行正转(在此过程中同步进行一、二、三的判定条件)。

(6)定位点被触发,执行正转定位。

(7)执行正转定位逻辑,移动指定距离并停止。

(8)复位流程结束。

以上过程中,所有判定条件均是同步实时执行,当任一条件满足,即执行相应动作。如上,编制一套完整的复位流程,并在正确的位置设定传感器,可保证机构在正常工作状态下的任何异常停止,人工调试状态下的任何异常干预均可恢复至正常位置或提示性报警,有效保证机构运行和产品安全(人员安全由外部防护框架及门禁等相关安全措施组成,不在此处赘述)。

3 现场调试及精度校验

(1)单工位精度校验。采用一个百分表放置于外部的移载机构上,外部移载机构可沿定位条方向移动,依照二章节的定位原理对链轮机构进行定位,每定位一次对定位条进行一次检测并记录百分表数据,现场记录数据3000次,按读取的最大值和最小值,作为定位误差,实际检测结果定位精度<±0.12mm。

(2)多工位等分调整。先使用游标卡尺按图纸理论尺寸测量并调整两个相邻工位的定位条间距,测量最后一个位置的间距,并按理论尺寸与最后一个位置的间距差值除以工位数量,得出每个工位需要修正的距离。接着采用两个百分表放置于外部的移载机构上,同时,对两个相邻工位的定位条进行检测,根据修正距离,依次调整每个相邻的定位条的相对间距,调整至最后一个工位时,确认最后一个工位与的相对间距,再按以上流程进行二次调整,调整后误差<±0.025mm。

(3)多工位精度校验。按单工位精度校验方式,同时采用两个百分表对相邻工位的定位条进行检测,现场记录数据3000次,按两个百分表读取的最大值和最小值,作为定位误差,实际检测结果定位精度<±0.21mm,满足<±0.25mmd的定位精度需求。

4 结语

实践是检验理论的最好依据,该机构运行参数设备在现场实际运行多年,均未出现定位失败及精度不足问题,实际产能1210~1250pcs/h,完全满足设计开发需求。由于工况属于轻载中速,除底板链条托衬(POM材质)有轻微磨损,未见其他机械问题,工作稳定可靠。因此,在不适合使用环形滑轨、分割器,且精度要求不高、结构要求紧凑的场合还是很具有优势。