大直径灌注桩深长护筒多功能钻机接驳埋设技术

2023-02-12李凯

李 凯

(深圳市工勘岩土集团有限公司, 广东 深圳 518000)

在深厚松散填土、淤泥质土、粗砂等地层中进行灌注桩施工时,容易发生缩颈、塌孔等问题[1-3],而成孔质量是保证灌注桩施工质量的关键[4],此时需要采用下入深长护筒穿过不良地层和透水层,使护筒底端进入有效隔水层以达到护壁效果[5],同时,护筒埋设质量对灌注桩的位置和垂直度具有关键影响[6]。而正确选择护筒长度并埋设护筒,维持旋挖钻进过程中护筒稳定,是顺利完成成孔、灌注混凝土工作的基础[7]。

对于嵌岩灌注桩,中国石油天然气管道局在国内首创双模管+钻孔嵌岩灌注桩护筒埋设施工工艺,解决了长久以来大厚度塘渣层灌注桩施工难题[8];对于水中倾斜裸岩上的桩基, 章孝建[9]提出预先对倾斜岩面进行处理平整,再行下放钢护筒并对其进行水下封底固定,此方法能有效地解决了超大直径的桩基成孔过程中的孔内水头差;对于流沙地层的桩基,雷波[10]提出通过结合现场工序的组织分析,将钢护筒作为永久防护使用,留在地基不予拔出,确保了桩基质量;对于大型河流中砂卵石地质条件下的动水桩基础施工,张文志[11]总结了动水砂卵石地质钢护筒埋设施工技术。

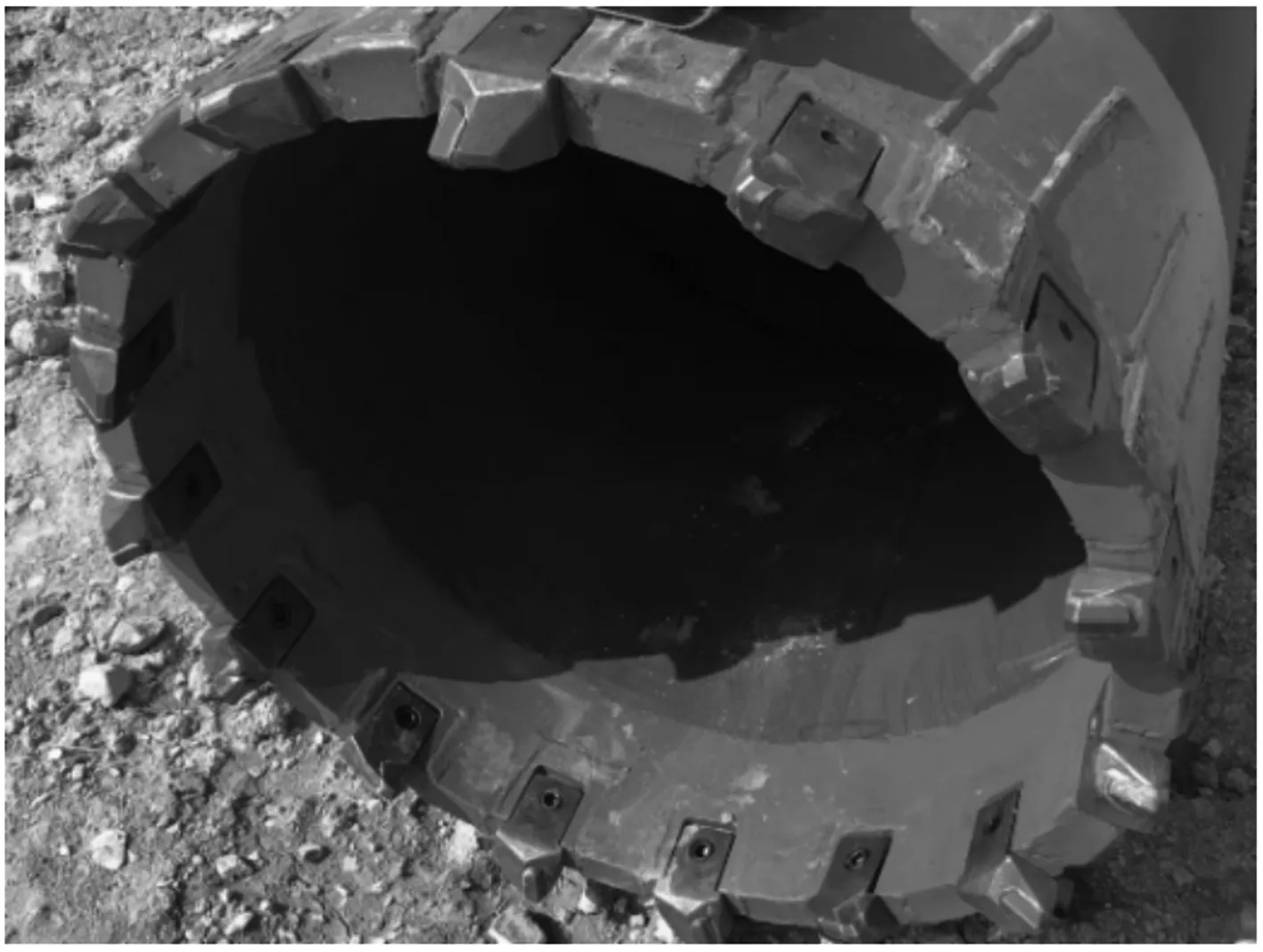

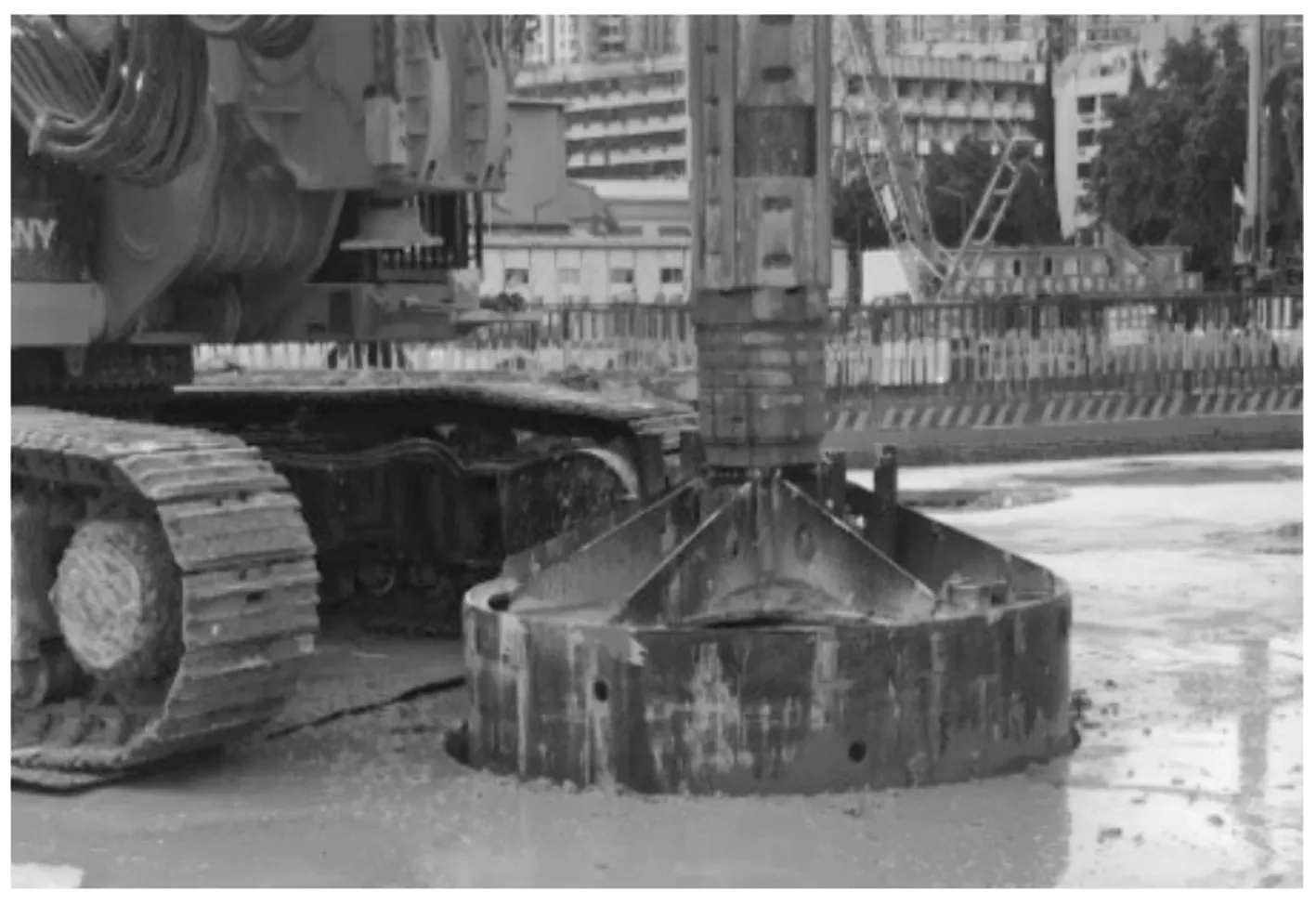

而对于软土地基灌注桩施工的护筒埋设,目前常采用旋挖钻机配合埋设[12-13],一般采用旋挖钻机预成孔后再吊放护筒,或采用旋挖钻机通过接驳器与护筒连接直接下放护筒,阻力较大的可采用大型振动锤将护筒沉入。采用旋挖钻机预成孔安放护筒时,在上部松散填土、粉砂、中粗砂段孔口处钻进时易塌孔(图1);采用旋挖钻机通过接驳器安放护筒,由于深长护筒下放过程中阻力大,旋挖钻机受扭矩限制的影响,仅适用护筒直径1 200 mm及以下的护筒埋设,对于大直径深长护筒往往无法下放至指定深度,采用接驳器安放护筒(图2);而采用振动锤沉放护筒时(图3),剧烈的激振力对周边建(构)筑将产生强烈的振动,容易引起扰民甚至造成安全威胁。

图1 旋挖钻机预成孔

图3 振动锤下放护筒

针对大直径长护筒下放过程中旋挖预成孔易塌孔、回转安放护筒能力弱、振动锤沉放护筒振动干扰大等问题,经过现场试验、优化,总结出一种针对软土地基灌注桩施工,以采用多动能钻机为核心的新型护筒埋设方法,解决了上述技术难题,取得了良好效果。

1 工程概况

1.1 工程位置及规模

罗湖区翠竹街道木头龙小区更新单元项目位于深圳市罗湖区翠竹街道爱国路与华丽路交会处,占地面积约6.4万m2,总建筑面积约69万m2,拟建13栋高层、超高层塔楼。

场地位于深圳市罗湖区翠竹片区,所在位置拟建场地原始地貌单元为冲洪积地貌。后经回填平整,修建成木头龙住宅小区,原地貌已不复存在,现状地形较平坦。场地内地层0~12 m范围内广泛分布有素填土、杂填土、泥炭质黏土、含砂黏土、粉砂、含黏性土中粗砂、粉质黏土、砂质黏性土。

本项目工程桩均采用旋挖灌注桩,成孔时孔壁易坍塌,需采用深长护筒在孔位护壁。其中,逆作区工程桩中有59根桩直径为2 800 mm,需埋设长17 m、直径3 000 mm的大直径深长护筒。

1.2 现场施工情况

项目开始时采用“旋挖钻机引孔+振动锤”方法下护筒,施工过程对周围地层振动很大,引起了周边小区居民的投诉。

根据现场实际情况以及对以往施工经验的总结,通过不断摸索改进,采用本技术埋设护筒,不但可以将大直径深长护筒高效准确地安放到位,且下放过程噪声低,对周围地层影响小,形成了可靠、成熟的施工工艺方法,获得了设计单位、监理单位、业主的一致好评。

2 工艺原理

工艺原理主要包括3个部分:①钻机动力头与护筒接驳;②长护筒管靴回转切削;③多功能钻机驱动大直径长护筒钻进。

2.1 钻机动力头与护筒接驳

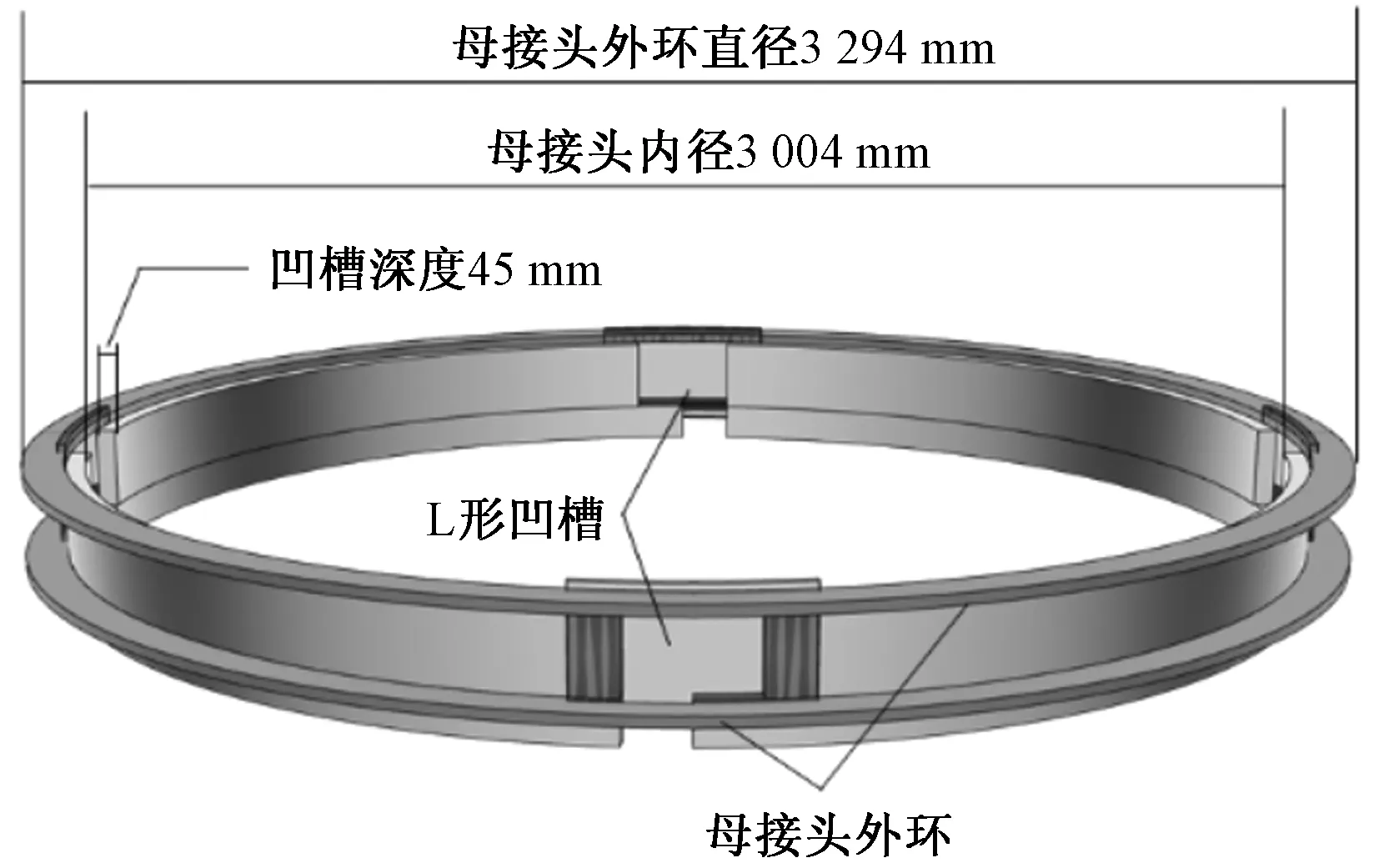

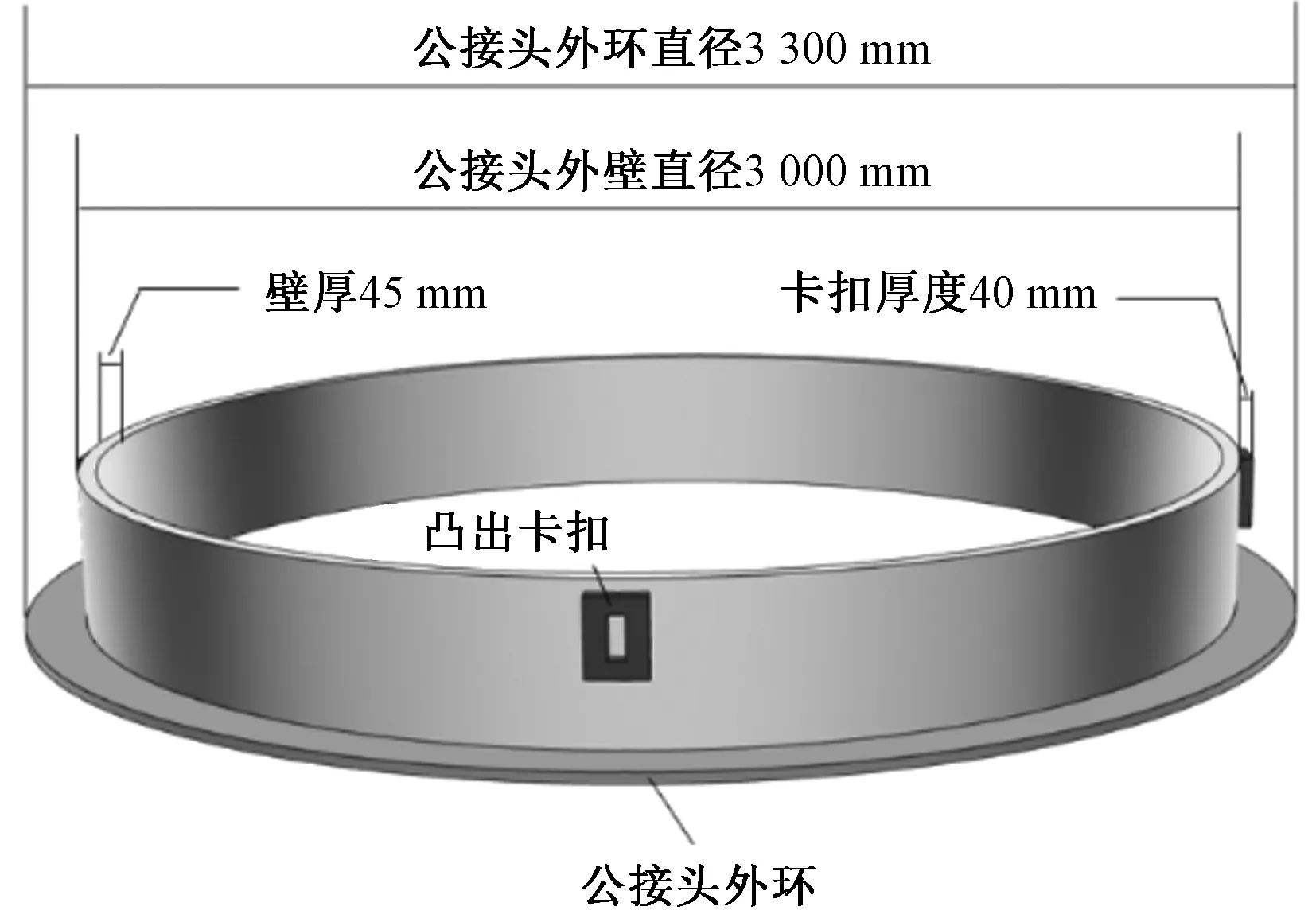

采用特制接驳器将钻机动力头与长护筒进行连接,具体通过一对公、母接驳接头来实现,接头结构如图4、图5所示(以设计桩径2 800 mm、对应直径3 000 mm的护筒为例)。

图4 母接头凹槽结构

图5 公接头凸出结构

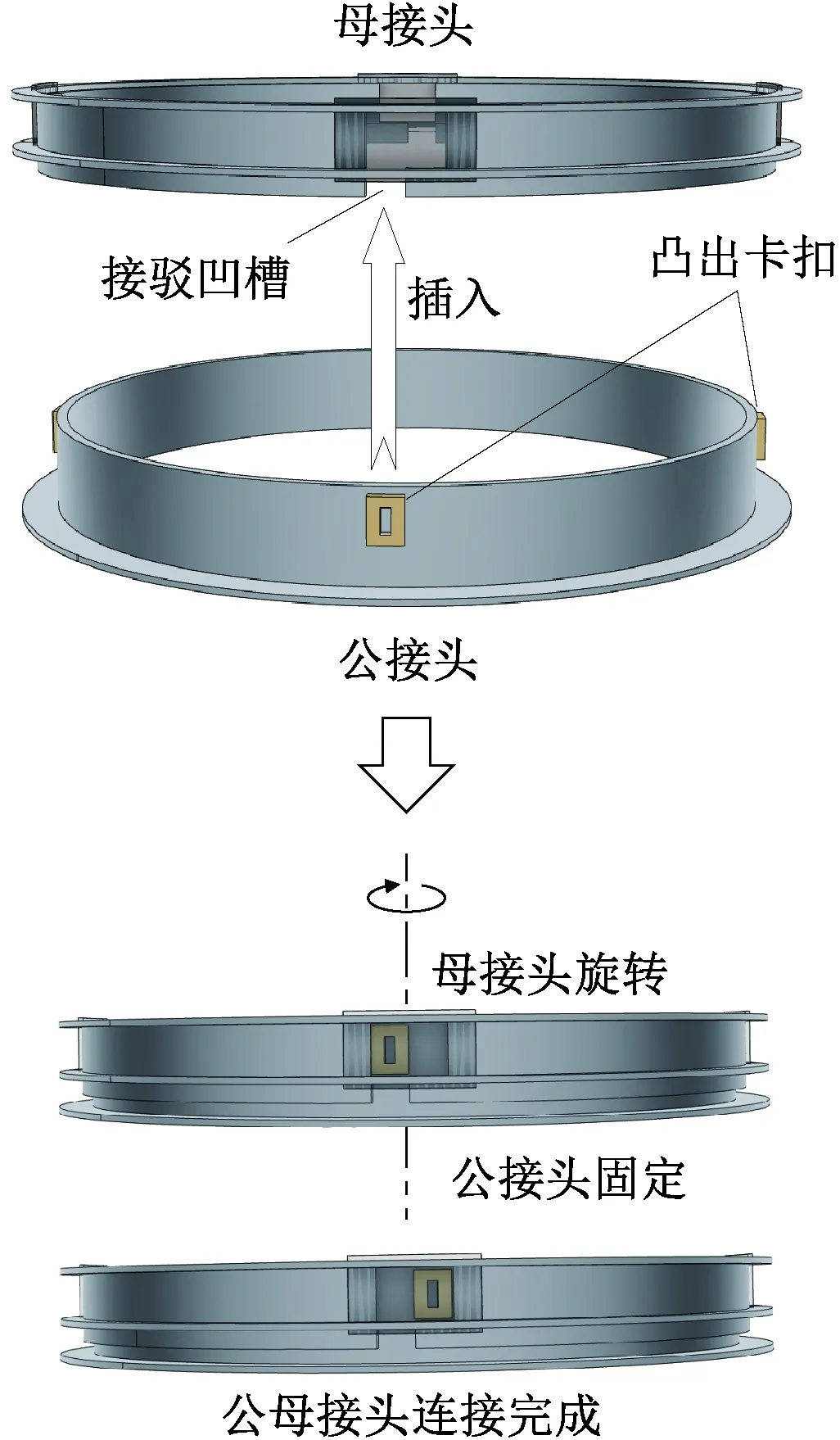

为确保护筒受力均衡,在母接头内壁环向均匀设有4个“L”形接驳凹槽,在公接头外壁相应位置处设有4个凸出卡扣。连接时调整母接头位置,使公接头外壁的卡扣插入母接头内壁的凹槽内,然后母接头旋转,卡扣便卡在凹槽内,接头完成连接,其连接原理如图6所示。另外,两种接头外侧加工有外环,用于传递轴向压力。

图6 公母接头连接原理

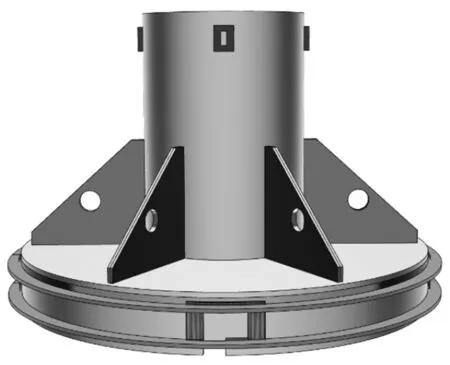

特制接驳器将钻机动力头与长护筒相连,特制接驳器两端均采用上述接驳接头结构的原理进行连接。为此,在护筒顶端设置4个公接头凸出卡扣,钻机动力头加工有母接头接驳凹槽,而特制接驳器上端具有尺寸与钻机动力头相匹配的公接头结构,下端加工有与护筒外径相匹配的母接头结构,特制接驳器如图7所示。

图7 特制接驳器

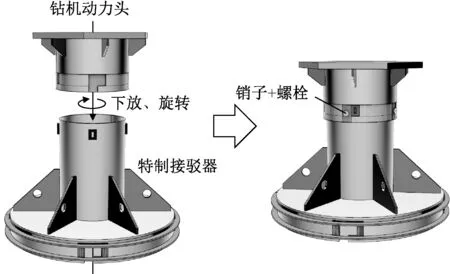

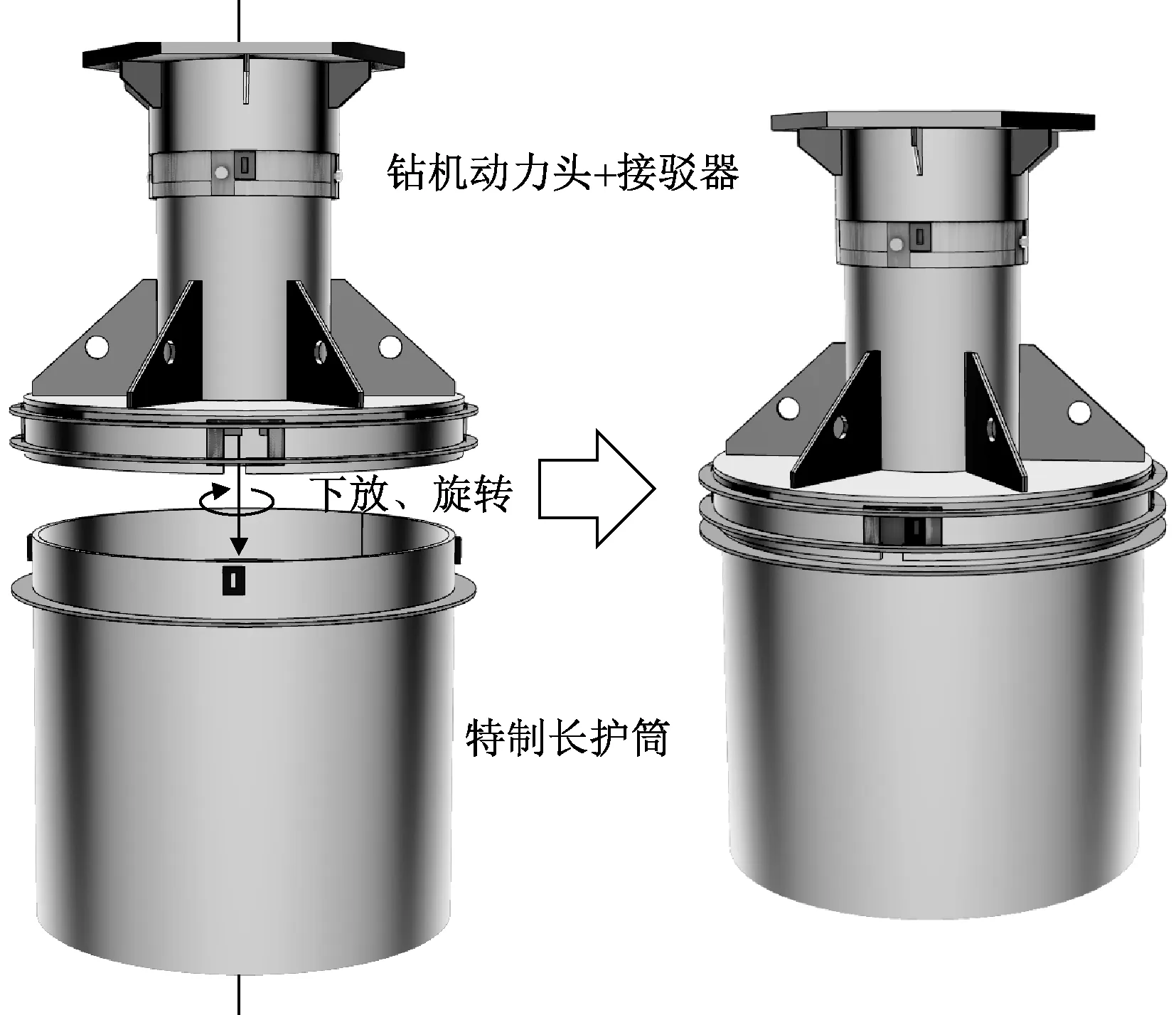

通过上述接驳接头结构连接原理,采用特制接驳器将钻机动力头、护筒连为一体。首先,钻机动力头下放与接驳器连接,在动力头部母接头凹槽中的空隙部分用条形销子卡住,并用螺栓固定,动力头与接驳器连接原理如图8所示。

图8 钻机动力头与接驳器连接

钻机动力头与接驳器连接后,将其移至待连接护筒处,将接驳器下方母接头凹槽与护筒顶端凸起卡扣对准后套入并旋转,此时钻机与护筒通过接驳器连接完成,连接原理如图9所示。下放护筒时,保持护筒顺时针旋转,待护筒安放到位,将钻机动力头反转上提,此时接驳器与护筒之间分离,而接驳器与钻机动力头之间由于销子阻挡避免脱开。

图9 钻机动力头与护筒连接原理

2.2 长护筒管靴回转切削

护筒根据不同桩位所需长度进行工厂订制,一体化成型。护筒顶端加工有凸出卡扣,用于连接上部接驳器凹槽;护筒底端钻头处设有钢制管靴,管靴端部装有合金切削刀头(图10),其强度高、硬度大,能够在回转下放过程中跟随钻机动力头旋转,对地层进行强力切削;同时,护筒在钻机液压作用下完成钻进安放。

图10 护筒底管靴及合金切削刀头

图11 SHX型多功能钻机

2.3 多功能钻机驱动大直径长护筒钻进

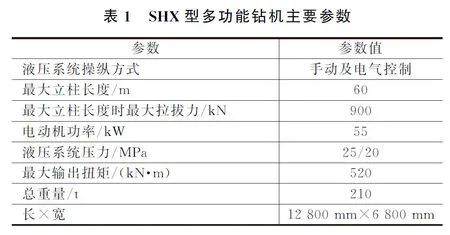

选择SHX型多功能钻机进行大直径长护筒的安放施工,钻机如图11所示。SHX型多功能钻机采用液压回转钻进,其最大输出扭矩可达520 kN·m,成孔最大直径可达3 000 mm,有效解决了普通旋挖钻机下放大直径深长护筒时扭矩不足的困难。多功能钻机回转下放护筒时,通过接驳器凹槽与护筒顶端的凸出卡扣配合来传递扭矩,通过接驳器与护筒的外环来传递轴向压力,使护筒边切削土层边向下钻进,待护筒下放至预定深度后,将接驳器反转上提,使护筒顶端的凸出卡扣脱离接驳器凹槽,则接驳器与护筒分离,护筒留在桩孔护壁。待钻孔及混凝土桩灌注结束后,利用钻机采用同样方式连接护筒后将其拔出。

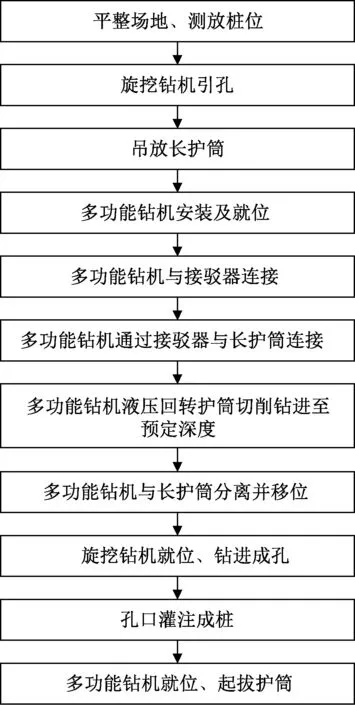

3 工艺流程

大直径灌注桩深长护筒多功能钻机接驳埋设工艺流程如图12所示。

图12 施工工艺流程

4 主要操作要点

操作工序及要点介绍以对应桩径2 800 mm的直径3 000 mm、长17 m的大直径深长护筒为例。

4.1 平整场地、测放桩位

1)多功能钻机占用场地较大,施工前将所涉及的场地区域进行平整、压实,进行硬底化施工。

2)依据设计图纸的桩位进行测量放线,使用全站仪测定桩位,桩位中心点处用红漆做出三角标志,如图13所示。

图13 测放桩位

4.2 旋挖钻机引孔

1)选择三一SR425型旋挖钻机和外径为3 000 mm的钻头,旋挖钻机就位后精心调平,以保证护筒下放的垂直度。

2)对孔位时采用十字交叉法对中孔位,对中后钻机不得移位,钻臂不得随意改变角度。

3)旋挖引孔深度根据现场土质条件,以控制钻孔不发生塌孔为标准,一般引孔深度4~8 m。旋挖钻机引孔如图14所示。

图14 旋挖钻机引孔

4.3 吊放长护筒

1)特制长护筒由工厂预制,由拖板车运至施工现场,如图15所示。

2)采用履带吊将护筒竖直吊至已进行引孔的桩孔位置,缓慢下放护筒至引孔深度,保持护筒稳定不偏斜,吊放护筒如图16所示。

图15 运送特制长护筒至施工现场

图16 吊放长护筒

4.4 多功能钻机安装及就位

1)选用SHX型多功能钻机安放护筒,钻机为液压驱动控制、恒功率变量、大扭矩输出钻进,具备高稳定性的底盘结构设计,适应能力强。其主要参数见表1。

2)多功能钻机主要包括液压动力系统、行走系统、提升系统等。

4.5 多功能钻机与接驳器连接

1)钻机动力头与特制接驳器通过卡扣与卡槽连接,在卡槽空隙插入销子并用螺栓固定。钻机动力头与接驳器连接如图17所示。

图17 钻机与特制接驳器连接

2)将已连接接驳器的钻机利用桩机行走机构移动至钻孔(护筒位置)附近。

4.6 多功能钻机通过接驳器与长护筒连接

1)调整多功能钻机动力头位置,使接驳器凹槽对准护筒端部连接环上的凸出卡扣,接驳器凹槽如图18所示。

图18 接驳器凹槽

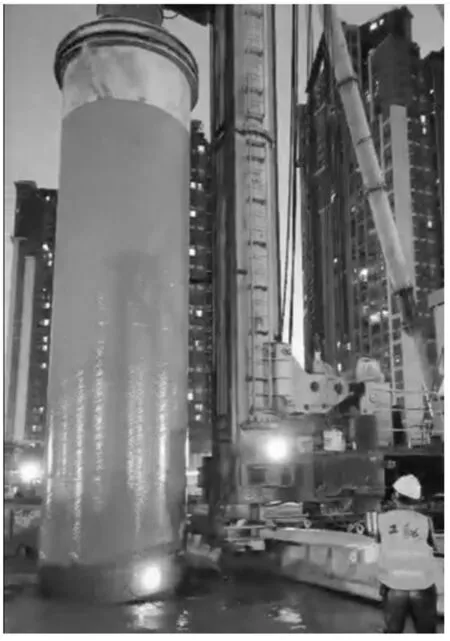

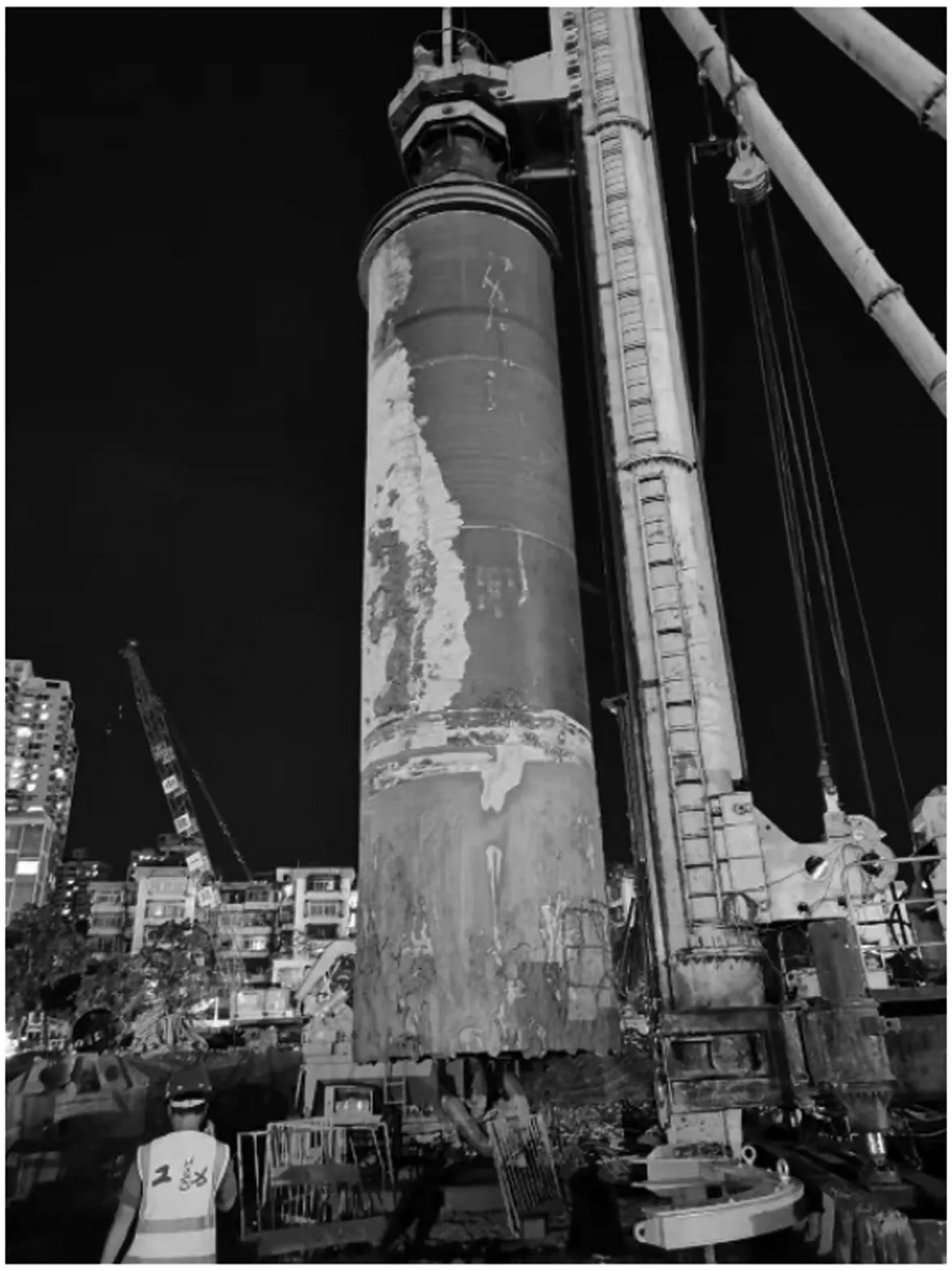

2)缓慢下放接驳器,使护筒顶端的凸出卡扣卡入接驳器凹槽内,旋转钻机动力头,实现二者的连接。已连接完成并准备下放的多功能钻机与长护筒如图19所示。

图19 多功能钻机与长护筒连接

4.7 多功能钻机液压回转护筒切削钻进至预定深度

1)利用多功能钻机的液压装置提供动力旋转下压护筒,使长护筒回转钻进至预定深度,过程中采用全站仪实时观测护筒下放深度。下放长护筒现场如图20所示。

图20 长护筒回转钻进

2)护筒钻进时让钻机纵向步履轻轻接触地面,保持钻机稳固,定期用高精度测斜仪观察护筒垂直度并随时纠偏。

4.8 多功能钻机与长护筒分离并移位

1)长护筒下放至预定深度后,反方向旋转钻机动力头,上提接驳器使钻机与护筒分离。

2)接驳器与护筒未完全分离时缓慢上提,确定二者分离后再加速,防止因上提过程中接驳器晃动护筒造成偏斜。护筒下放完成后钻机与护筒分离如图21所示。

图21 钻机与护筒分离

3)将多功能钻机移至下一待安放护筒孔位处。

4.9 旋挖钻机就位、钻进成孔

1)护筒安放完成后,暂时移开多功能钻机,将旋挖钻机移至孔口。

2)利用旋挖钻机在护筒内旋挖成孔至设计深度,旋挖钻机钻进成孔如图22所示。

图22 旋挖钻机钻进成孔

4.10 孔口灌注成桩

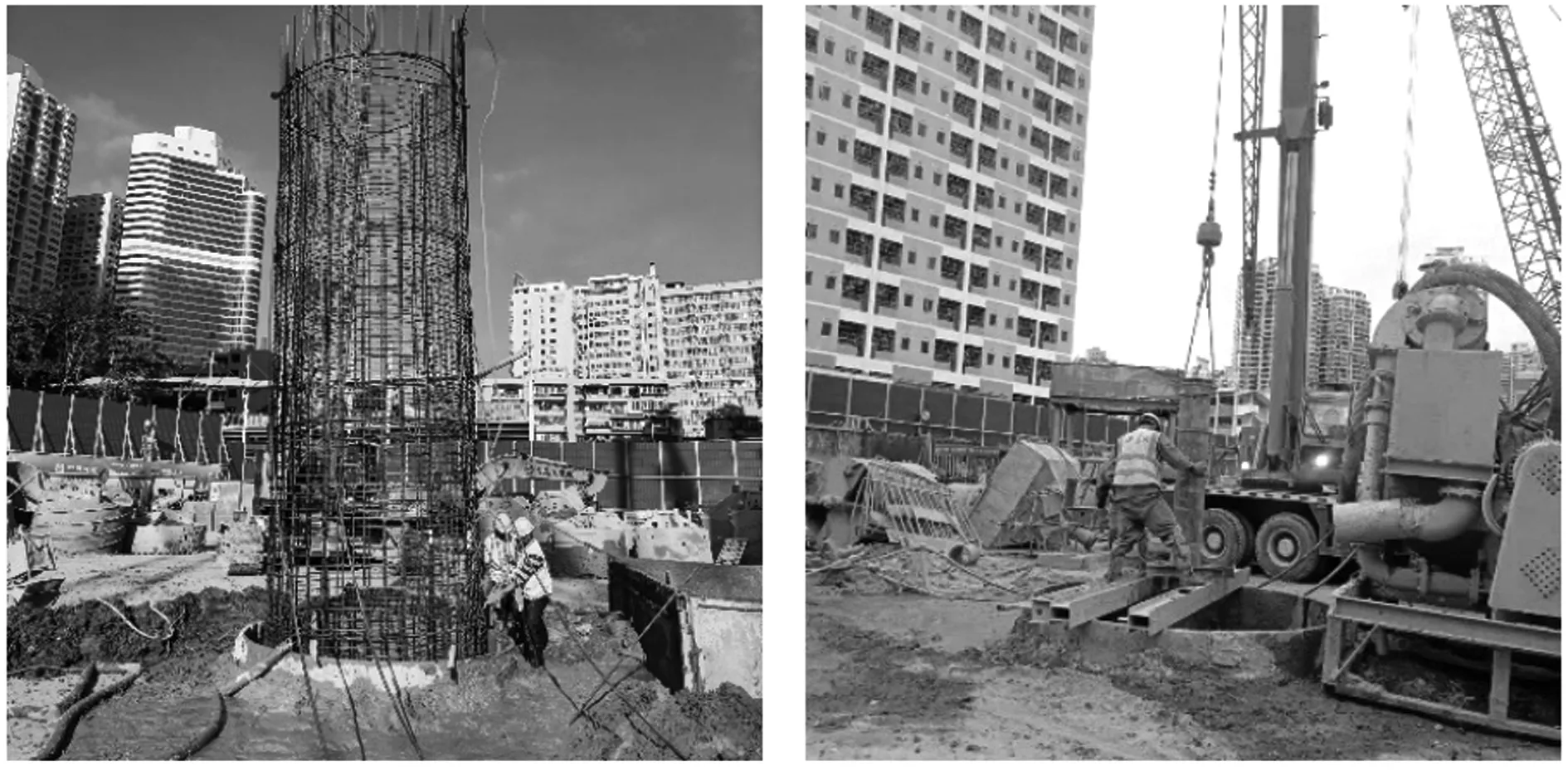

1)安放钢筋笼和灌注导管,如图23所示。

图23 安放钢筋笼和灌注导管

2)进行二次清孔后灌注混凝土成桩,如图24所示。

图24 二次清孔、灌注桩身混凝土

4.11 多功能钻机就位、起拔护筒

1)待灌注桩施作完成后起拔护筒,钻机仍通过接驳器连接护筒,旋转方向与下放护筒时相同,控制钻机动力头提升,将护筒起拔出孔,起拔护筒如图25所示。

2)起拔护筒过程控制上拔速度,时刻观察护筒垂直度,防止护筒偏斜影响灌注桩质量。

图25 起拔护筒

5 分析与讨论

5.1 效益分析

本技术在实际工程项目施工的应用中,相比于旋挖钻机预成孔后下放长护筒的施工工艺,具有精确度高、节约成本、效率提升、绿色文明等方面的优势,缩短了工期,得到了设计单位、监理单位以及业主的一致肯定与好评,取得了显著的社会效益。

以深圳市罗湖区木头龙小区更新项目为例,本项目采用本技术共完成了59根长17 m、直径3 000 mm的大直径深长护筒下放。

采用常规“旋挖钻机预成孔+振动锤”的方式下大直径深长护筒,除需用一台旋挖钻机外,还需投入两台振动锤、一台履带吊,使用费用按每台振动锤14万元/月、每台履带吊12万元/月计算(含燃油、人工等),每月施工费用为 14×2+12=40万元。

采用本技术“旋挖钻机引孔+多功能钻机接驳安放”的方式,除了旋挖钻机引孔以外,需投入一台多功能钻机,而履带吊仅用于吊放护筒,无须专门配合安放,多动能钻机使用费用及履带吊临时配合的综合费用按42万元/月计算(含燃油、人工等)。

综合对比深长护筒的安放方法,下放大直径深长护筒采用多功能钻机接驳安放比振动锤方法的施工费用略高,但相比于振动锤下放护筒,采用本技术的经济效益体现在保证了护筒埋设的速度和精准度的同时,有效减少了施工过程中对周围地层的振动和噪声污染,大大提高了现场绿色文明施工程度,保证了施工的顺利进行,环境效益可观。

5.2 讨论

在松散地层施工钻孔灌注桩时,由于浅层土体自重固结应力小,其结构性较差,在钻孔初期孔壁土体常常会因侧向约束不足而导致破坏、变形,发生缩颈、塌孔等问题,而由于地层内缝隙发育,采用泥浆护壁易流失,这时就需要在用深长护筒穿过不良地层和透水层对孔壁进行保护,以便于完整桩孔的钻进及后续混凝土灌注施工。

深圳市罗湖区木头龙小区更新项目松散地层平均厚度15 m,最大桩径达3 m。由于不良地层较深,采用旋挖钻机直接引孔到位后孔壁往往直接塌孔,无法顺利下入护筒;如果用旋挖钻直接连接护筒旋挖埋设,钻机动力不足,且没有保证埋设垂直度的措施;而场地周边建筑物、构筑物及地下管线密布,也无法采用振动锤施工。

本技术采用的多功能钻机扭矩大,可直接将直径3 m、长度20 m的护筒在本项目地层中安放到位,且配备高精度测斜装置实时监测护筒垂直度,保证了护筒埋设效率和精度,适合在涉及不良地层灌注桩施工的项目中大力推广。然而需注意的是,该多功能钻机体积大,对场地条件要求较高,且前期需要组装时间,因此在决定是否采用该技术施工时,需要结合项目情况对施工进度、任务搭接及质量要去统筹考虑后决定。

6 结语

本技术在实际工程项目施工的应用中,相比于旋挖钻机预成孔后下放长护筒的施工工艺,具有精确度高、节约成本、效率提升、绿色文明等方面的优势,为松散地层大直径灌注桩施工提供了一种高效安全、实用创新的护筒埋设技术,取得了显著的社会效益。