地铁车辆转向架主动径向系统作动器的布置方式*

2023-02-12罗汇智田师峤肖春昱

罗汇智 田师峤 肖春昱

(同济大学铁道与城市轨道交通研究院,201804,上海∥第一作者,硕士研究生)

传统转向架直线稳定性和曲线通过性能一直是一对矛盾[1]。理论研究和工程实践表明径向转向架是解决上述矛盾的一个行之有效的方法。依据转向架产生轮对径向的实现方式不同,可分为自导向径向转向架、迫导向径向转向架和主动径向转向架。自导向径向转向架利用轮轨间的纵向蠕滑力形成的导向力矩驱使轮对趋于径向位置,有限的蠕滑力使其通过中小半径曲线的径向效果有限[2]。迫导向径向转向架利用通过曲线时车体与转向架之间的相对回转角,借助杠杆机构迫使前后轮对趋于径向位置,但机构复杂制造成本高,机构被动驱动无法应对磨损,使得导向效果不稳定。而主动径向转向架采用作动器来直接驱动轮对径向,避免了迫导向的复杂机构及自导向能力不足的缺陷,能够通过主动控制来调整装配及工作过程中形成的误差,可更加有效地减小轮轨磨耗和降低曲线通过噪声。但主动径向系统是包括传感器、控制器和作动器的一种主动控制系统,相比自导向和迫导向的被动系统而言更为复杂,对系统可靠性、安全性的要求也更高。为了使主动径向系统能够应用于实际,主动径向系统需要在保证径向性能的同时,借助系统的冗余能力提升可靠性,通过故障导向安全设计保证运行安全性。

目前,B型车在城市轨道交通中应用广泛,其中一类B型车的转向架采用一系锥形簧非三轨受流。本研究拟针对此类B型车转向架进行技术升级,使其具备主动径向功能,以改善曲线通过性能。

1 主动径向转向架技术方案

1.1 轮对径向驱动架构

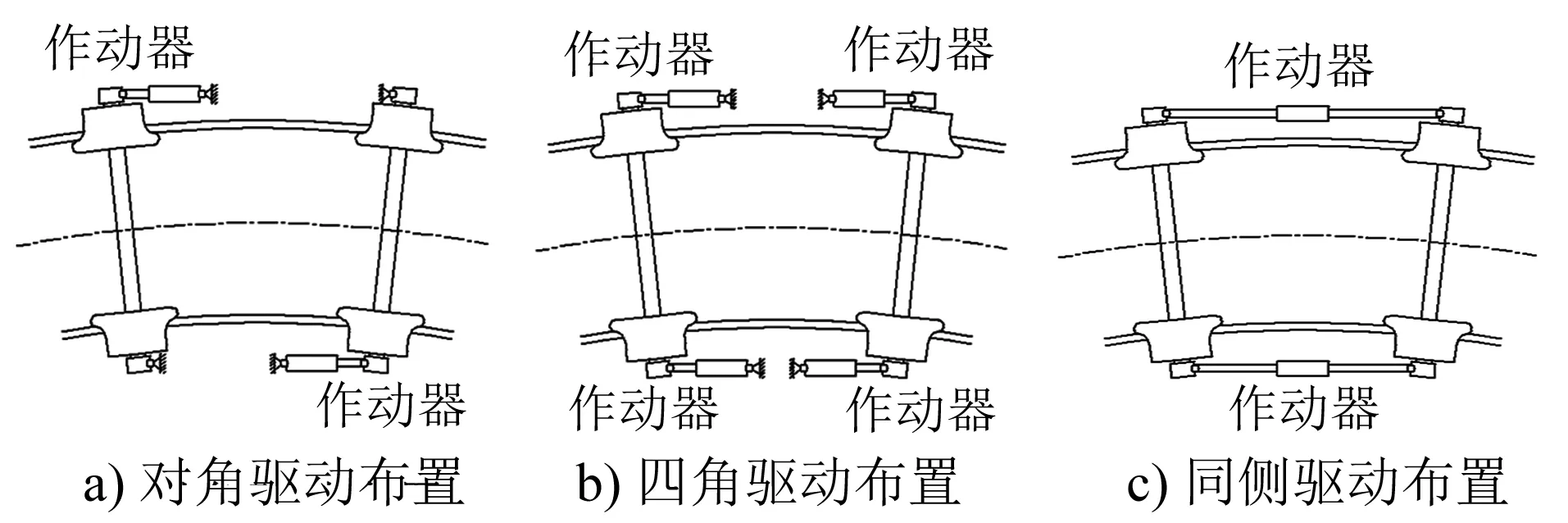

通过调研国内外的主动径向系统实现方案,目前轮对主要采取两种主动径向作动器的布置方式:对角驱动布置[3]和四角驱动布置[4],如图1 a)和图1 b)所示。对角驱动布置采用作动器驱动每轴的单侧轴箱,使轮对达到径向位置,作动器呈对角分布;而四角驱动布置采用每轴两侧均布置作动器驱动轮对达到径向位置。

图1 主动径向作动器布置架构图Fig.1 Architecture diagram of active steering actuator layout

为使轮对达到同样的径向位置,对角驱动布置作动器的驱动行程是四角驱动布置的两倍,因而对应的一系簧纵向也应具备两倍的变形能力。若一系簧纵向变形能力有限,则不宜采用对角驱动布置。两种布置方式均需要在转向架的构架上设连接座。

本文提出同侧驱动布置架构,如图1 c)所示,即主动径向作动器布置在转向架的两侧,直接连接前后轴箱,而不与构架发生关联。所需一系簧纵向变形能力和四角驱动布置的相同。

针对一系锥形簧非三轨受流的B型车辆转向架的总体结构特征,本着改动小、成本低的原则,对B型车转向架采取图1 c)的驱动架构进行主动径向技术升级设计。

1.2 即插式主动径向同侧驱动方案设计

即插式主动径向同侧驱动的技术方案液压原理图如图2所示。

图2 同侧驱动方案液压原理图

该方案中的径向装置总成如图3所示,由销耳、纵向连接杆、作动器、切除功能阀组等组成,本研究将其简称为径向臂。径向臂通过两端销耳橡胶节点与同侧前后轴箱连接,橡胶节点用于释放两轴箱间空间运动的自由度。单个橡胶节点的纵向刚度为80 MN/m,径向臂本体与前后两个橡胶节点为串联关系,因此径向臂总成的纵向刚度为40 MN/m。

图3 同侧驱动方案径向装置总成

作动器液压缸两腔油口布置切除功能阀组(常开电磁阀及阀块),使作动器液压缸两腔连通,活塞处于随动状态。当前后轴箱间的纵向自由度被释放,解除径向臂对前后轴箱的纵向物理连接,轮对不再受到额外约束,转向架随即恢复到传统转向架的被动状态,即为切除状态。

切除功能阀组内电磁阀上电,进出油路被隔离。液压系统往液压缸两腔的进油排油,以此驱动活塞在缸内移动,使缸体和活塞杆产生相对位移,进而使径向臂长度发生变化,牵引轴箱移动与轮对姿态变化,实现轮对径向。该工作状态称之为插入。

综上所述,径向臂通过电控就能实现插入和切除的模式切换,本文称其为即插式。

2 同侧驱动径向工作性能

应用同侧驱动技术方案后,转向架两侧分别安装2个径向臂连接同侧前后轴箱。这改变了原转向架的结构,需要进一步研究分析其动力学性能是否会产生变化。以下针对插入状态下重点计算分析主动径向曲线通过和径向臂纵向刚度对蛇行稳定性的影响。

2.1 建立仿真模型

通过Simpack软件建立整车动力学模型,引入本文设计的主动径向机构,实现径向仿真控制的建模。

主动径向机构的建模采取将径向臂橡胶节点简化为具有竖向、横向和纵向刚度的弹簧;径向臂分割成两段,一段由销耳、纵向连接杆和缸体构成,另一段由活塞杆和销耳构成,将两段简化为位于各自质心的质量点;将两质量点分别和前后两轴箱通过橡胶节点简化的弹簧相连;约束两质量点使其仅能沿纵向相对运动。

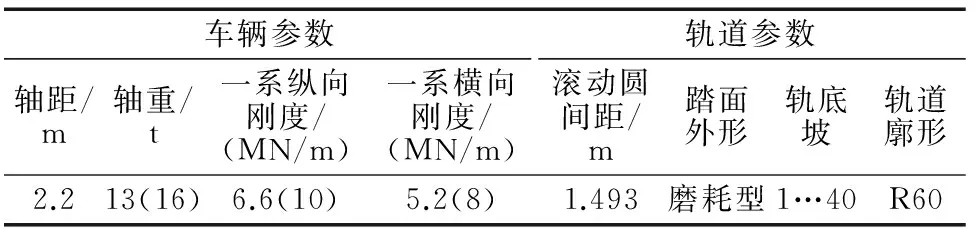

仿真模型关键动力学参数如表1所示。

表1 关键动力学参数表Tab.1 Key dynamics parameters

2.2 主动径向曲线通过

车辆通过速度与线路曲线半径的关系如下式所示:

(1)

式中:

Rk——曲线半径, m;

vmax——最大通过速度,m/s;

hmax——曲线外轨超高, mm;

hqy——允许欠超高, mm。

当Rk取300 m,hmax取120 mm,hqy取60 mm时,计算出vmax为18.2 m/s。

轮轨廓形为新轮新轨。令车辆以设定速度匀速通过曲线,并采用位移控制的方式施加径向臂动作位移。

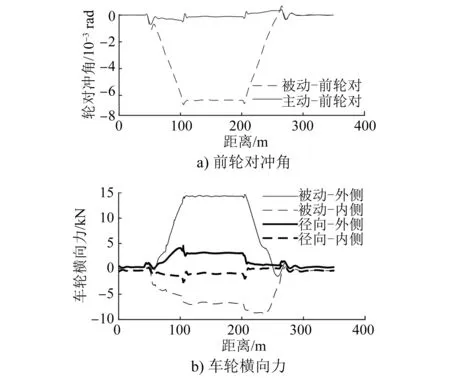

被动通过曲线和径向通过曲线两种工况仿真结果对比如图4所示。从图4中可以看出,主动径向能够使轮对冲角和车轮横向力显著降低,曲线通过性能得到较大改善。

图4 两种工况的仿真结果对比

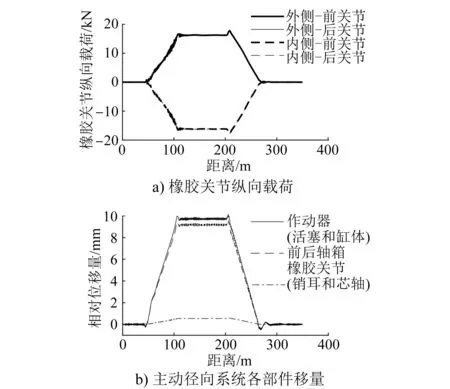

仿真过程中代替橡胶关节的弹簧负载变化规律及径向臂长度的变化规律,如图5所示。由图5可知,径向臂的位移有效跟随了线路曲率半径的变化,但由于橡胶关节刚度与一系悬挂刚度为串联关系,其前后轴箱实际的纵向位移量略小于径向臂动作位移量。

图5 径向臂部分参数Fig.5 Some parameters of the steering arm

以上仿真分析中设定一系簧的纵向、横向刚度均为定值。由于本转向架一系采用锥形橡胶簧,其横向和纵向刚度具有随垂向载荷线性变化的特征[5]。车辆实际运行时,一系簧的纵向、横向刚度即时跟随垂向载荷变化。下文将基于一系簧纵向、横向时变刚度下转向架主动径向姿态的鲁棒性进行研究,径向臂仍然采用位移控制。

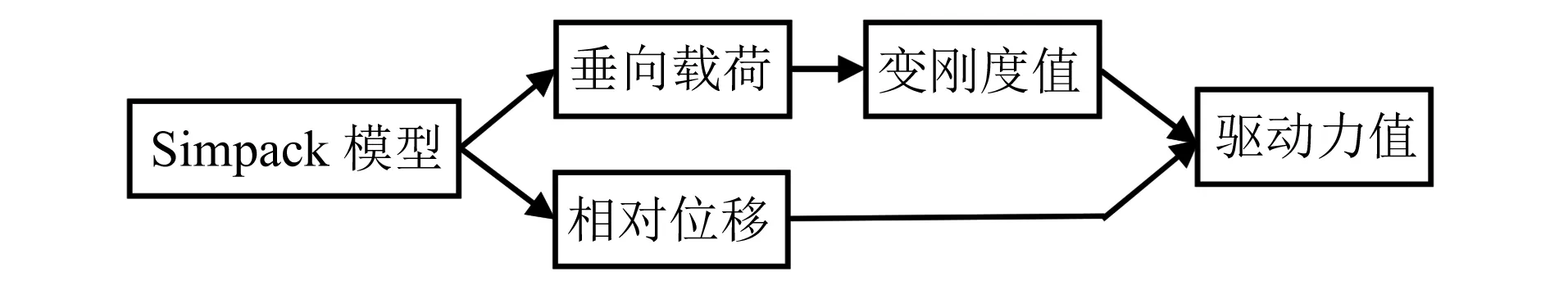

在Simpack软件中建模实现一系簧纵、横时变刚度的方法如图6所示。在ti时间步内通过传感器获得一系簧垂向载荷、纵向和横向位移,再结合表1对一系簧的实际纵向和横向刚度分别进行线性插值,然后再计算一系簧纵向和横向载荷,以此作为ti+1时间步内仿真模型分析的边界条件。一系簧纵向或横向载荷F可以表示为:

F=kx

(2)

式中:

k——一系簧纵向或横向刚度;

x——一系簧纵向或横向形变量。

对于时间步长ti和ti+1,令F为ti+1时间步内一系簧纵向或横向载荷F(ti+1),k为ti时间步内一系簧纵向或横向刚度k(ti),x为ti时间步内一系簧纵向或横向形变量x(ti)。

图6 一系簧纵向及横向时变刚度实现方法

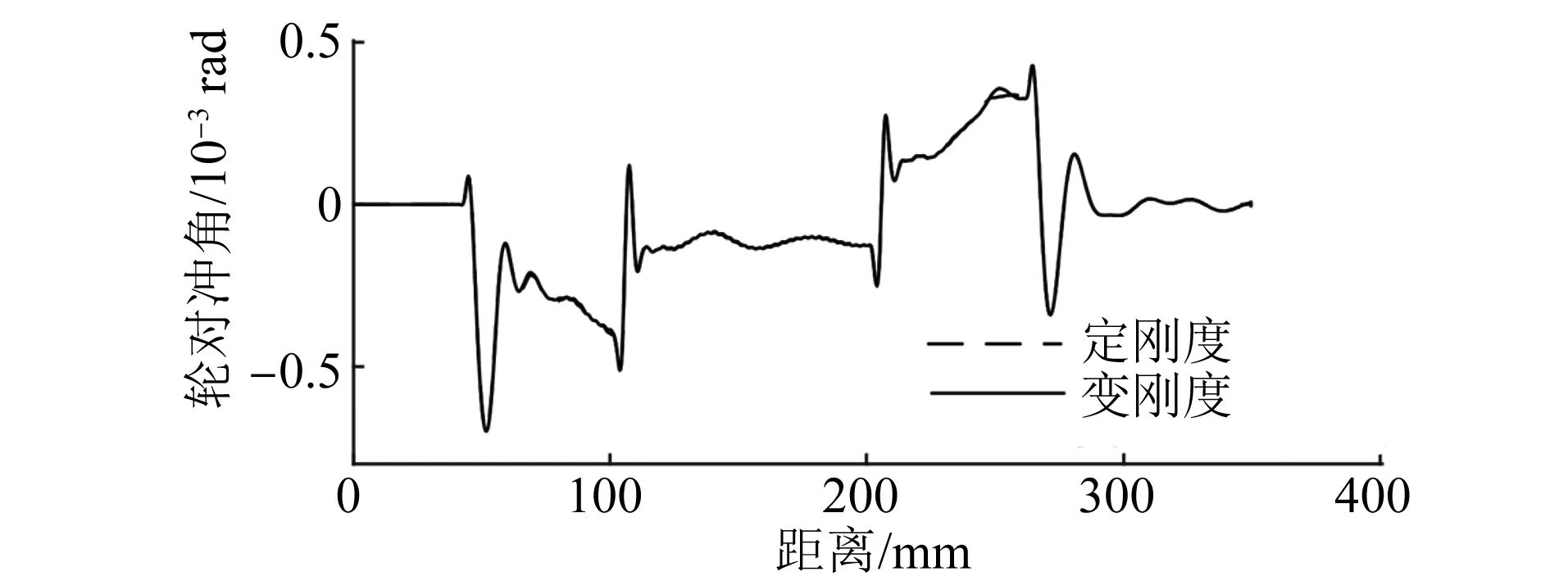

图7为变刚度模型和定刚度模型仿真计算的前轮对冲角对比结果。计算结果表明,在通过300 m半径的曲线下,时变刚度模型和定刚度模型仿真计算出的前轮对冲角基本相同。因此,时变纵向刚度不影响同侧驱动下轮对的径向姿态。

图7 轮对冲角Fig.7 Attack angle of wheelset

2.3 径向臂纵向刚度对稳定性的影响

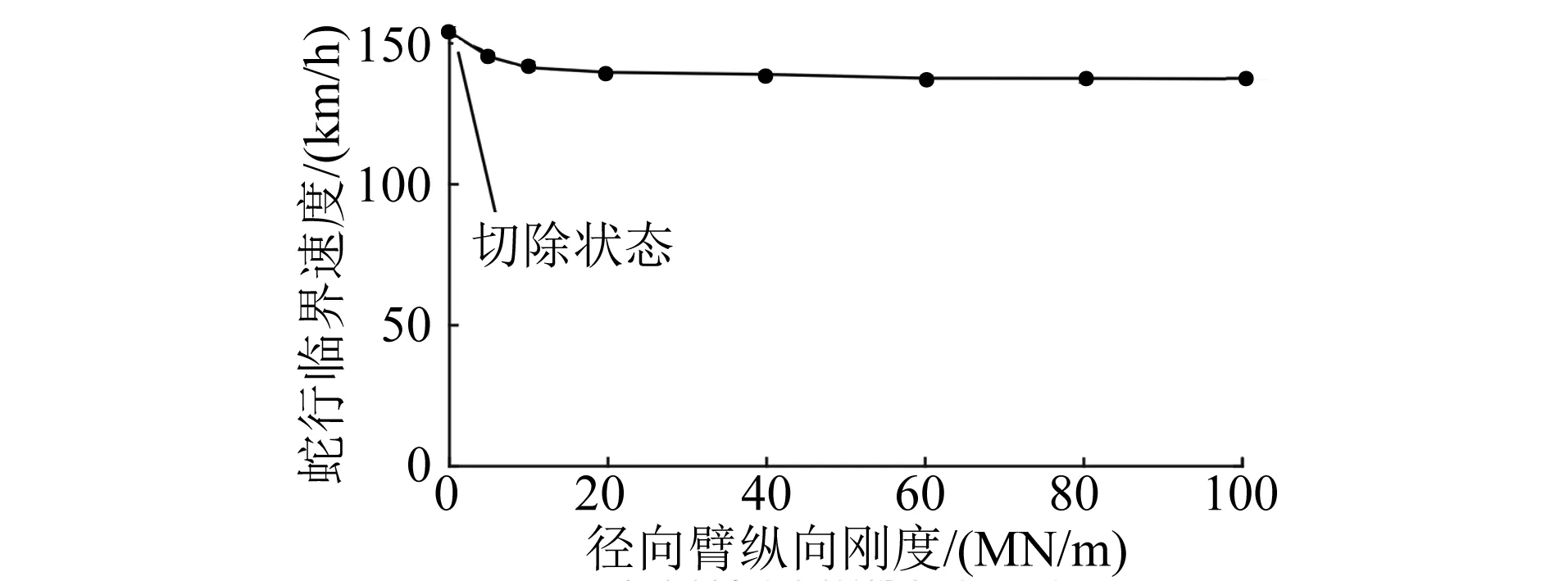

径向臂总成质量为85 kg,在插入状态下,转向架两侧分别安装2个径向臂连接同侧前后轴箱,改变了轴箱的连接关系,导致前后同侧车轮在纵向形成耦合,耦合刚度为40 MN/m。现分析径向臂耦合纵向刚度对车辆运行稳定性的影响。径向臂纵向刚度对蛇行临界速度的影响如图8所示。

图8 径向臂纵向刚度对蛇行临界速度的影响

考虑车轮镟修前的磨耗、轮轨接触面状态,取等效锥度为0.4,摩擦因数为0.3。由图8可知,最低蛇行临界速度为137 km/h,满足最高为80 km/h的运行速度要求。

3 结论

1) 本研究通过仿真模型验证了即插式主动径向同侧驱动径向臂插入工作能够有效改善曲线通过性能。

2) 纵向刚度时变特性不影响同侧径向驱动的轮对姿态,径向臂插入状态下车辆蛇行临界速度不低于137 km/h,满足列车最高运行速度为80 km/h的要求。

3) 径向臂切除后能够恢复至传统的原始被动状态,其具备了故障导向安全的功能。