道床竖向不平顺对地铁环境振动源强特性影响分析

2023-02-12万壮胡传

万 壮 胡 传

(成都地铁运营有限公司,610081,成都∥第一作者,高级工程师)

近年来,伴随着城市轨道交通的快速发展,城市地下水循环系统破坏、地面不均匀沉降、城市轨道交通下穿建筑时产生的二次结构噪声等问题日益严重,甚至将会影响城市居民的正常生活。其中,由振动引起的噪声污染已经成为世界七大公害之一。振动噪声产生的原因主要包括隧道沉降、沿隧道纵向的道床竖向不平顺以及钢轨不平顺。道床竖向不平顺主要包括道床的不均匀沉降及上拱,主要是由地下水、施工技术、列车振动和隧道不均匀沉降等因素产生的道床脱空及离隙引起的。

文献[1]通过现场试验分析获得了曲线段普通道床与刚弹簧浮置板道床的轨道结构振动响应时频特性。文献[2]基于车轨耦合模型,通过Ansys软件建立了隧道-土层有限元模型,获得了道床加速度模拟值。文献[3]研究了当列车运行速度为300 km/h时,列车荷载作用下的隧道衬砌结构受力的现场实测与计算模型,获得了列车荷载对隧道衬砌振动响应的影响规律。本文基于多体系统动力学分析方法进行车轨耦合动力学仿真模拟,计算分析列车通过隧道时由道床竖向不平顺引起的振动源强,本研究可为道床病害治理提供借鉴。

1 建立模型

考虑钢轨的柔性变形,所建模型通过多体动力学软件UM(Universal Mechanism)的柔性轨道模块实现钢轨与道床的耦合。轨道随机不平顺采用美国6级谱,模拟了地铁线路中的水平、高低、轨向和轨距不平顺状态。相比于刚性轮对,柔性轮对的脱轨系数、轮轨横向力及垂向力和轮重减载率均较大,故采用具有7个自由度的柔性轮对更符合实际情况[4]。本文采用具有柔性轮对的地铁A型车作为车辆模型。

道床板和隧道均采用Ansys软件进行建模。忽略隧道壁的受力情况,隧道壁建模采用solid45单元,以减少软件模拟所需时间。为了模拟道床板伸缩缝处的不均匀沉降,利用shell181单元建立6块尺寸为4.8 m×2.4 m×0.3 m的道床板。为了减小误差,网格划分尽量均匀且取为偶数倍,网格纵向长度为0.3 m。

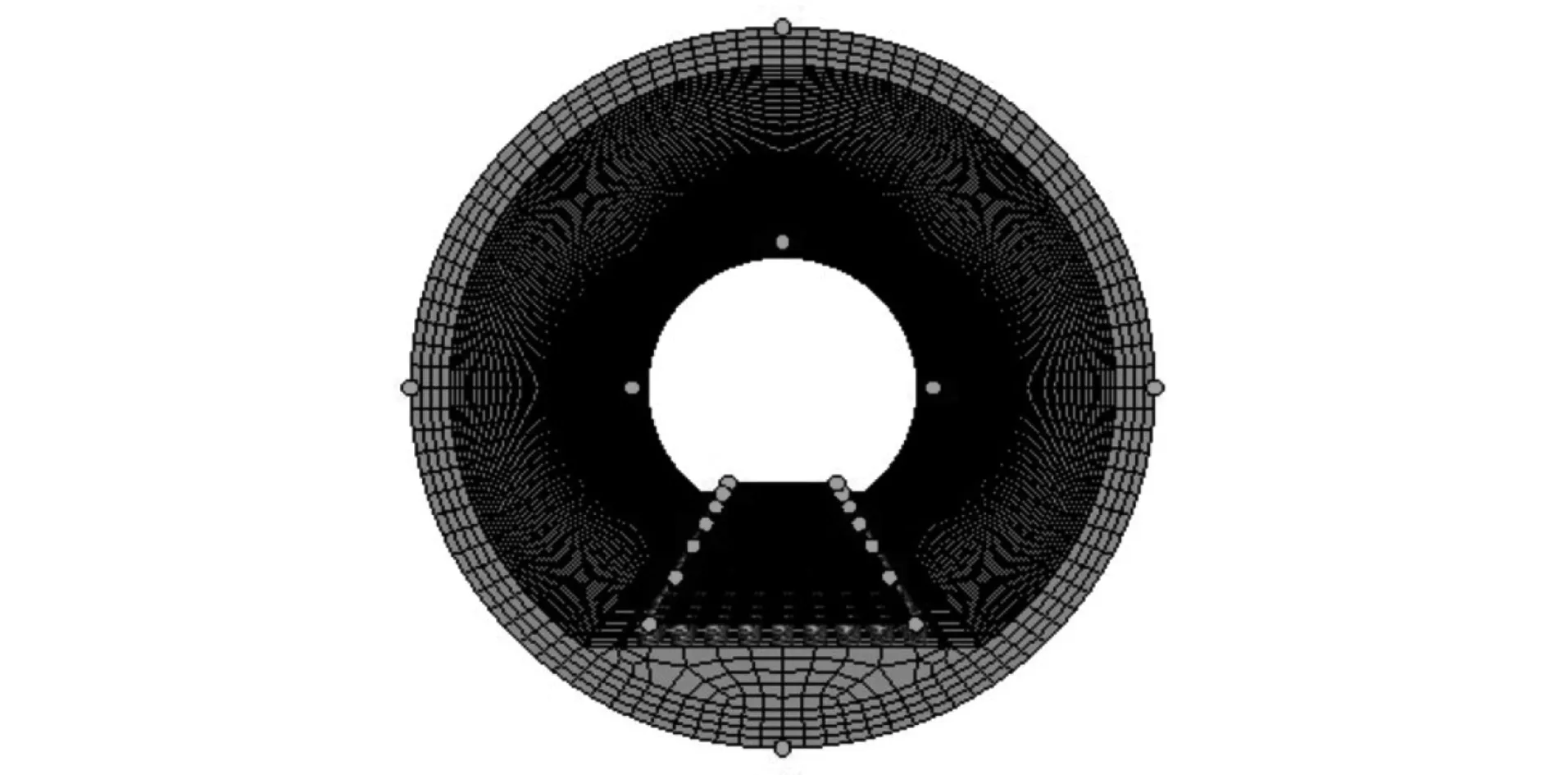

采用当前城市轨道交通中普遍使用的盾构单线隧道进行模拟,隧道外径为3.3 m,内径为3.0 m,管片厚度为0.3 m。为实现与道床板的耦合,隧道网格纵向采用边长为0.6 m的网格,厚度方向用三层网格以确保精度。隧道边界采用固定约束,并沿隧道方向设置固定约束。为简化模型,隧道与外界土体的作用可通过UM软件中没有长度的弹簧模型bushing力元进行模拟,力元刚度可通过土体弹性模量换算获得。采用线性弹簧模拟隧道与道床板。有限元整体模型如图1所示。

图1 有限元整体模型示意图Fig.1 Diagram of finite element overall model

2 数值模拟

2.1 工况选取

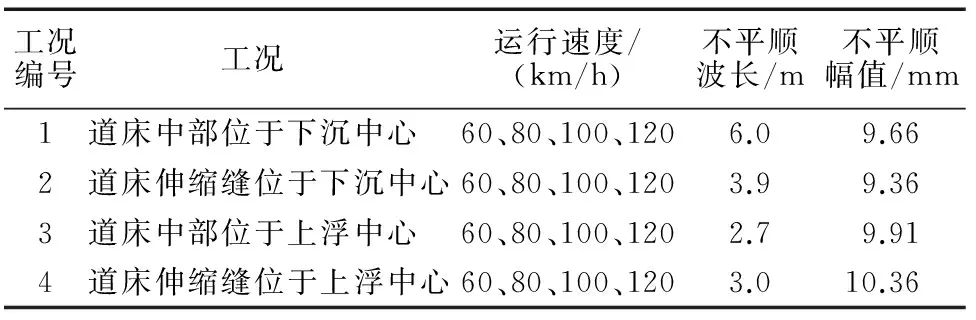

参考文献[5]中关于北京地铁1号线五棵松站隧道与道床不均匀沉降与上浮的实测数据,选取隧道下沉为10 mm时的道床沉降数据。选取列车运行速度分别为60 km/h、80 km/h、100 km/h、120 km/h,对4种工况进行模拟分析,其主要参数如表1所示。

表1 4种工况的主要参数Tab.1 Main parameters of 4 working conditions

道床板的纵向不均匀沉降可由施加在钢轨上的余弦形函数不平顺进行模拟,具体表达式为:

(1)

式中:

Z0——轨道不平顺值,mm;

x——不平顺里程,m;

σ1——余弦函数幅值,mm;

T——余弦函数周期,s。

2.2 仿真分析

忽略隧道边界影响,监测点主要设置于隧道中部区域。在距离隧道口12.60 m、15.15 m、25.00 m处分别布置两个相同的测点。其中,测点1位于道床边缘,测点2位于距离道床1.25±0.25 m隧道壁处。在不平顺幅值处,地铁A型车经过测点的加速度与各工况引起的加速度变化处于同一时刻,产生了叠加的效果,使得12.60 m、15.15 m处测点的加速度值较大,不能较为明显地判断工况对于隧道加速度的影响,故仅分析25.00 m处测点的加速度时域与频域图谱。

2.2.1 轮轨力

轮轨力随列车运行时间的变化关系如图2所示。由图2可知:下沉工况中的轮轨力变化较小,经过不平顺时最大轮轨力与最小轮轨力的差值为22 kN(见图2 a)虚线框);上浮工况中由于存在惯性作用,导致车体容易产生“跳轨”现象(下沉工况中不易出现该种现象),所以其轮轨力变化较大,最大轮轨力与最小轮轨力的差值可达100 kN(见图2 b)虚线框)。

图2 轮轨力随列车运行时间的变化关系Fig.2 Variation of wheel-rail force changing with train running time

2.2.2 测点1的垂向加速度

以列车运行速度为80 km/h时的工况为例进行分析,各工况道床板垂向加速度最大值如图3所示。由图3可知,下沉工况(工况1和工况2)中的加速度幅值与未施加任何工况的情况几乎相同,而上浮工况(工况3和工况4)则对道床板的垂向加速度幅值有较大的影响,最大差值达到了0.72 m/s2。提取列车速度为80 km/h时工况1的道床板垂向加速度时域和频域结果,如图4所示。由图4 a)可知,道床板最大垂向加速度为3.46 m/s2。由图4 b)可知,道床板的垂向加速度优势频率主要集中在200 Hz以内的低频区域,最大峰值频率处于100 Hz附近。

图3 列车运行速度为80 km/h时的各工况道床板垂向加速度最大值

图4 列车运行速度为80 km/h时工况1的道床板垂向加速度时域和频域图

2.2.3 测点2的垂向加速度

以列车运行速度为80 km/h时的工况为例进行分析,各工况隧道壁垂向加速度最大值如图5所示。由图5可知,工况3的隧道壁垂向加速度最大,相比于未施加任何工况的情况,两者差值可达0.32 m/s2。提取列车速度为80 km/h时工况3的隧道壁垂向加速度时域和频域结果,如图6所示。由图6可知:隧道壁垂向加速度优势频率为60~100 Hz;工况3会引起隧道在62 Hz附近的振动。

图5 列车运行速度为80 km/h时的各工况隧道壁垂向加速度最大值

图6 列车运行速度为80 km/h时工况3的隧道壁垂向加速度时域和频域图

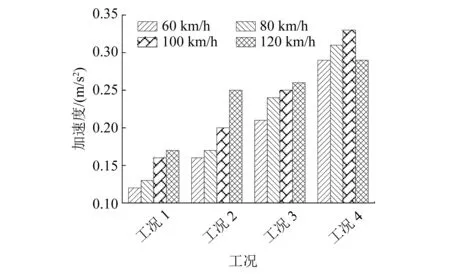

不同工况下,不同的列车运行速度对隧道壁的垂向加速度影响有所不同。以25.00 m测点处为例,不同列车运行速度下,4种工况的隧道壁垂向加速度如图7所示。在相同速度下,上浮工况(工况3和工况4)的隧道壁垂向加速度普遍大于下沉工况(工况1和工况2)的隧道壁垂向加速度,且工况4的垂向加速度大于工况3的垂向加速度。

图7 不同列车运行速度下4种工况的隧道壁垂向加速度

3 结语

本文通过车轨耦合仿真模拟,分析了2个测点处的垂向加速度变化情况,探究了道床竖向不平顺对于振动源强的影响,获得以下几个结论:

1) 轮轨力在上浮工况中的最大变化可以达到100 kN,是下沉工况中轮轨力最大变化的4.5倍,较大的轮轨力变化是引起环境加速度增大的主要原因。

2) 道床板各位置的加速度无较大变化,上浮工况中的道床板垂向加速度普遍大于下沉工况中的道床板垂向加速度,其振动频率主要集中在200 Hz以内。

3) 隧道壁垂向加速度的平均值为0.15~0.40 m/s2,隧道壁垂向加速度的最大响应发生在工况4,最大峰值振动频率为62 Hz,优势频率主要集中在60~100 Hz。