基于列车制动防滑原理的静态防滑测试系统

2023-02-12霍佳敏闵子洋屈国庆

霍佳敏 杨 贇 闵子洋 屈国庆

(1.中车南京浦镇车辆有限公司,210031,南京;2.成都天佑路航轨道交通科技有限公司,610036,成都∥第一作者,高级工程师)

列车制动系统是列车安全运行的重要保障,其主要作用是确保列车能在各种情况下平稳、可靠、准确地停车。在列车制动系统工作过程中,如果制动力超过了轮轨之间的黏着力,车轮将被“抱死”,进而产生列车滑行现象。这会导致制动距离延长、车轮踏面磨耗加剧,轨道擦伤加剧,致使乘坐舒适度降低,甚至还会导致严重的安全事故。因此地铁列车的防滑保护十分重要[1-2]。对列车制动系统的防滑性能进行测试,不仅能够有效地认知制动系统对防滑阀的控制性能,同时还能为列车运行过程中的制动防滑提供合理的依据。基于此,本文设计了一种新型的静态防滑测试系统。该测试系统通过向列车制动系统发送对应的速度方波信号,能够模拟列车运行时可能出现的滑行情况;同时通过分析所采集的制动缸压力的反馈信息,能够在列车静态状态下实现制动系统防滑性能的测试,可为列车提供一种新型而简单的制动系统防滑性能测试技术。

1 列车制动系统防滑原理

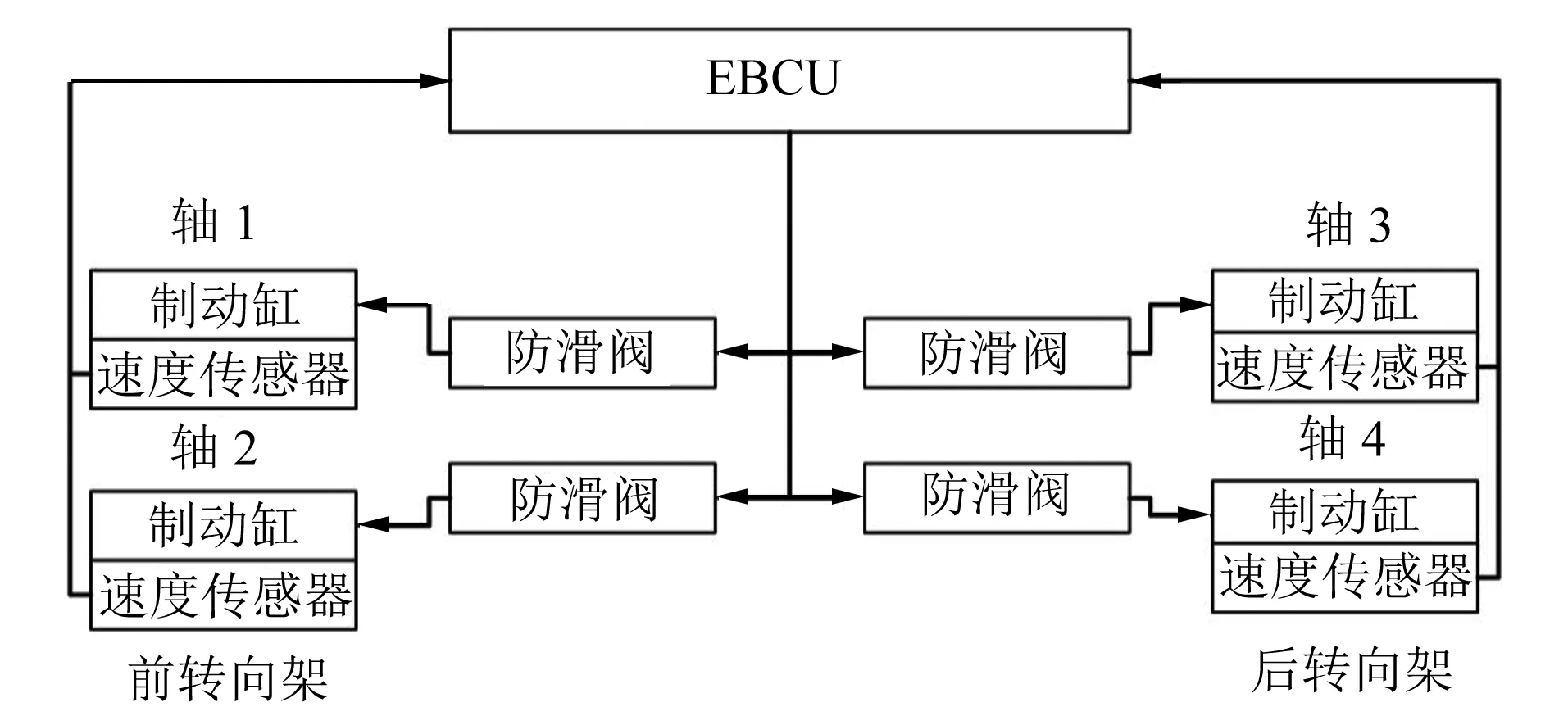

为了能够有效防止制动过程中列车产生滑行现象,在制动系统上安装的防滑阀起着关键作用。列车的每个轮对上都会装有测量车轮速度信号的速度传感器。这些速度传感器将测得的速度信号传递给EBCU(电子制动控制单元);EBCU实时地对速度信号进行综合分析和处理,并根据预设的滑行判断依据,计算和判断各车轴是否发生了滑行。若EBCU检测到某车轴发生了滑行,列车制动系统将立刻控制该车轴所对应的防滑阀并进行排气动作,以缓解该车轴的制动力。当该车轴的速度恢复至正常减速过程时,即车轮恢复黏着,制动缸将重新进行充气,完成列车在制动过程中的防滑动作[3-5]。列车防滑控制系统的结构示意图如图1所示。

图1 列车防滑控制系统结构示意图Fig.1 Diagram of train anti-sliding control system architecture

在实际行驶过程中,列车制动系统采取防滑措施的合理性取决于对列车出现滑行工况时能否进行合理的判断。在当前主流的列车制动系统中,列车滑行判别依据主要有速度差、减速度和滑移率。在判别车辆是否滑行时,列车制动系统并不是基于某一个单一的判别依据来进行相应的滑行判断,而是综合三项判别依据的相互作用和变化,实现精准的滑行工况确定。然而,当一节车的4个轮对中某一轮对发生滑行时,该轮对所对应的轴速相对于其他轮对将会出现急剧下降的情况,此时制动系统会快速反应,认为速度急剧下降的轮对出现了滑行状况。由此可以看出,速度差作为一种直观、简单、有效的滑行判别依据,其在制动系统中的优先级和敏感度较高,同时也是最符合实际物理状况的一种判别依据。

2 静态防滑测试系统研制

2.1 静态防滑测试系统的工作原理

基于列车制动系统的防滑原理,所设计的静态防滑测试系统基本原理为:检测系统主机驱动速度信号发生模块,产生代表轴速的电信号用以代替速度传感器输出的真实信号(依据检测时选取的打滑类型,通过软件为一个轴模拟产生不同频率的信号),并将信号输入列车制动系统;通过设定相应的速度阈值和加速度阈值,生成的速度信号需要尽可能模拟出所需要的变化曲线。

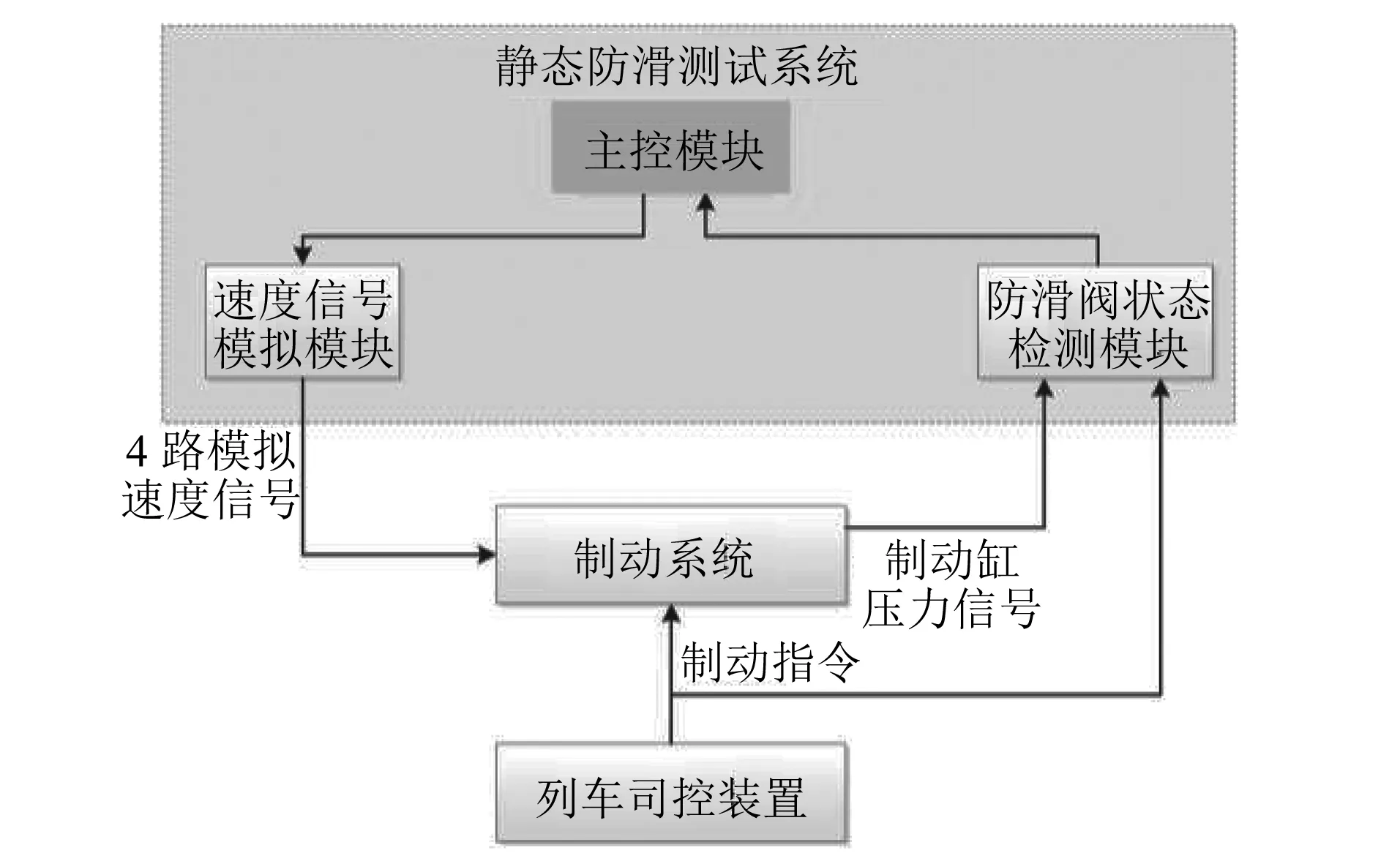

结合所模拟的速度信号,静态防滑测试系统通过采集制动系统的制动缸压力和司机控制室制动指令,就可以分析得出防滑系统是否正确工作,整个静态防滑测试系统的工作原理如图2所示。在工作过程中,静态防滑测试系统实时检测司机控制室发来的制动指令。当测试系统检测到制动命令时,预生成的减速度信号将被输出至制动系统(以模拟执行制动动作时的速度衰减)。同时,制动系统EBCU也一直在实时检测各轴的速度信号,当检测到某一轴速度信号突然骤减,即会判断该轴处于滑行状态,进而驱动该轴防滑阀的排气阀和保压阀分别进行动作,即释放制动缸压力和缓解制动力。静态防滑测试系统同时根据测得的制动缸压力的实时变化情况即可检测列车防滑系统是否发生相应的防滑动作,最终判断列车制动防滑系统是否正常工作。

图2 列车静态防滑测试系统工作原理示意图Fig.2 Schematic diagram of train static anti-sliding test system working principle

2.2 硬件系统

硬件系统主要由计算机、嵌入式实时控制器、信号输出模块、信号采集模块和压力传感器组成。其中,计算机和嵌入式实时控制器作为系统的主控模块,信号输出模块作为速度信号模拟模块,信号采集模块和压力传感器作为防滑阀状态检测模块。

计算机用于显示和设置初始速度值、正常减速度阈值、滑行减速度阈值,以及控制参数等。计算机将设定好的参数通过以太网传输给嵌入式实时控制器,同时也可以读取嵌入式实时控制器传过来的数据,两者可以实现数据的双向传输。嵌入式实时控制器主要用于接收计算机指令,同时运行程序产生满足要求的数字速度信号,然后通过数字速度信号输出模块将数字信号转换成模拟速度信号传送给制动系统。同时,压力传感器感应制动缸的压力并将压力信号送至信号采集模块,嵌入式实时控制器负责对信号采集模块采集到的信号进行预处理分析,并将分析结果回传至计算机以判定防滑阀动作状态。最后,由计算机完成对预处理结果的存储、分析和显示。

2.3 软件系统

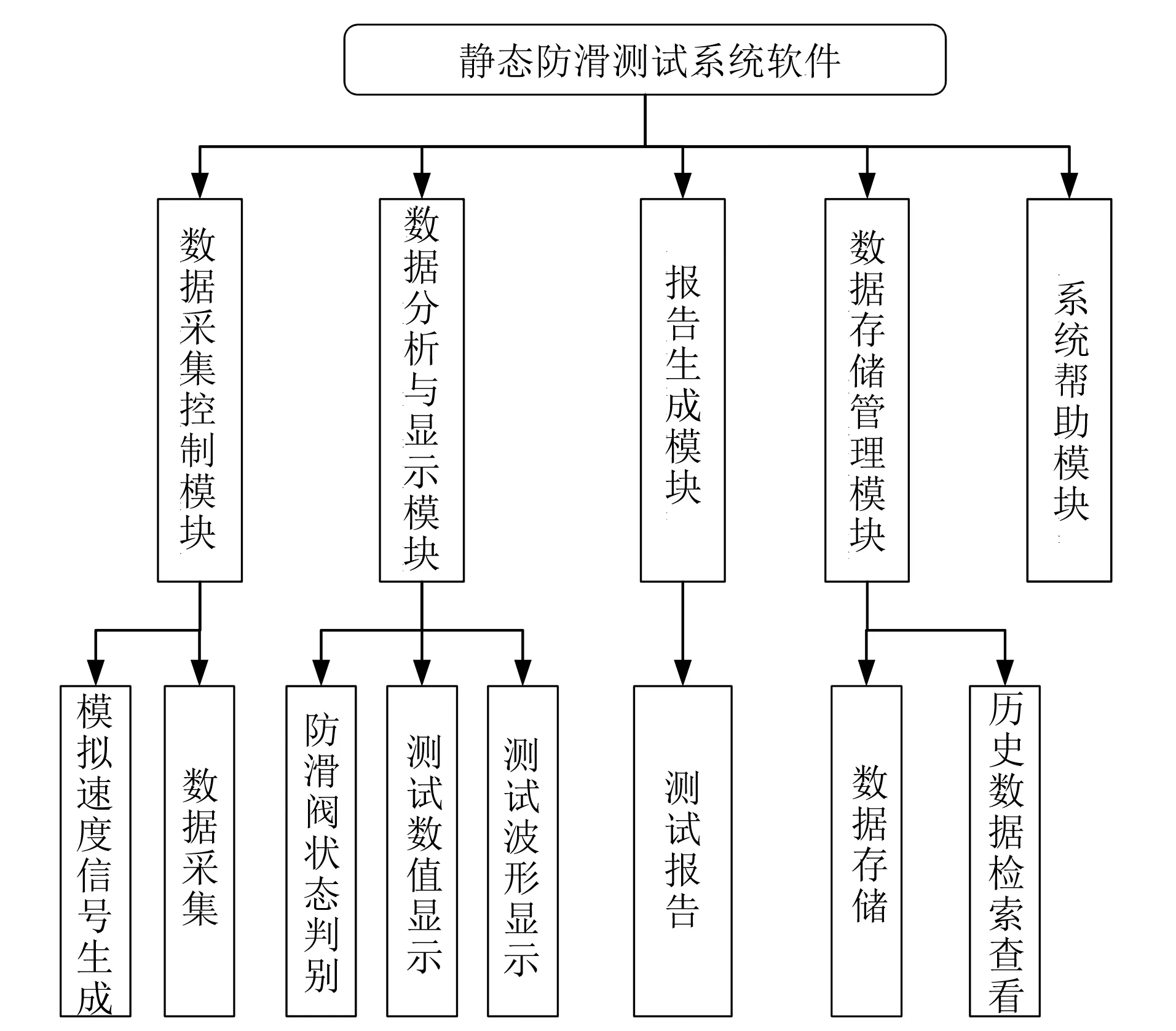

软件系统是硬件系统的重要辅助工具。为了能够更方便地对数据进行处理,本软件系统基于LabVIEW平台进行开发与设计,其主要功能是完成防滑阀地面检测过程中的阀门状态检测、模拟信号输出、数据处理与分析、测试数据显示、数据存储与管理和测试报告生成等操作。静态防滑检测系统软件组成框图如图3所示。由图3可知,该软件系统主要分为数据采集控制、数据分析与显示、报告生成、数据存储管理及系统帮助等功能模块。

图3 静态防滑测试系统软件组成框图

数据采集与控制模块的主要功能是驱动嵌入式实时控制器、产生速度信号、模拟制动指令和采集防滑阀压力信号。数据分析与显示模块主要显示所采集的压力信号,并与速度曲线进行比较,判断防滑阀是否正确工作。报告生成模块的主要功能是在试验结束后,根据试验情况和数据一键生成符合客户要求的测试试验报告。数据存储模块则是对采集到的原始数据以及每次试验所用到的参数进行合理规划和存储,并向操作人员提供简单、直接的查看接口,方便操作人员查看历史数据。

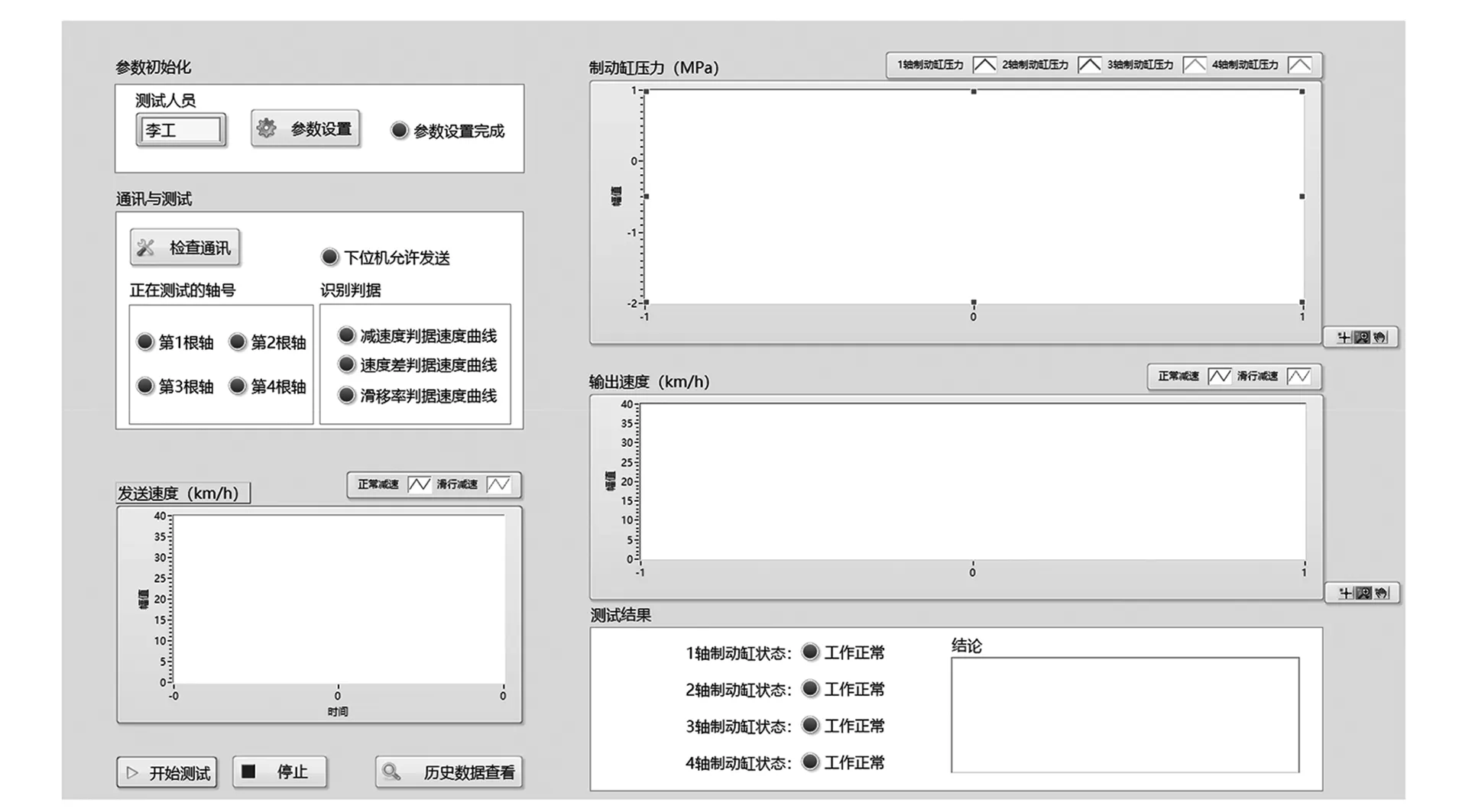

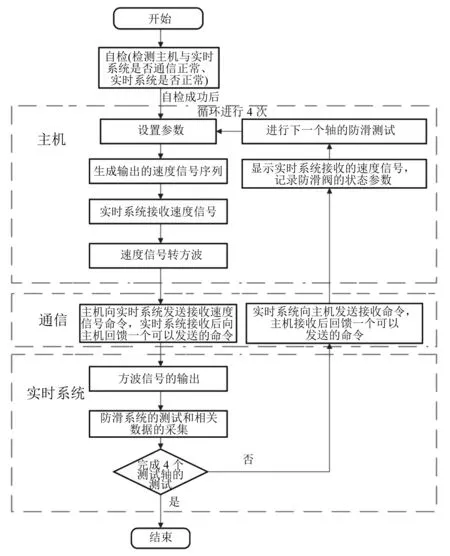

软件操作主界面截图如图4所示。为了快速高效地测试每个轴的防滑性能,在静态防滑测试系统开始工作时,上位机软件系统将会与嵌入式实时控制器进行交互,检测通讯是否正常。操作人员设置完测试参数后,静态防滑测试系统将依次产生具有一定变化规律的速度信号,并将该速度信号输入BCU(制动控制单元)模块或防滑器以便进行各轴的防滑测试。当第1个轴的防滑测试完成后,静态防滑测试系统将自动进行第2个轴的防滑测试,依次类推,直至做完4个轴的防滑测试。在计算机主界面显示4个轴的防滑测试结果。在测试过程中,静态防滑测试系统将一直采集压力传感器的压力数值,同时进行显示和存储。软件系统的工作流程图如图5所示。

图4 软件系统主界面截图Fig.4 Screenshot of the software system main interface

图5 软件系统工作流程图Fig.5 Work flow chart of the software system

3 现场试验

利用所设计的静态防滑测试系统对地铁列车制动系统进行测试,测试的对象为不同地铁车厢安装的某一国外和国产型号的制动系统。将列车上某一节车厢的2个转向架所对应的4个速度传感器接口进行拆卸,并将静态防滑测试系统速度信号输出端连接至拆卸的速度传感器接口。同时,将静态防滑测试系统采集端的压力传感器通过相应的气阀接口连接至每个轴对应的制动缸,并采集和记录试验过程中的制动缸压力变化。

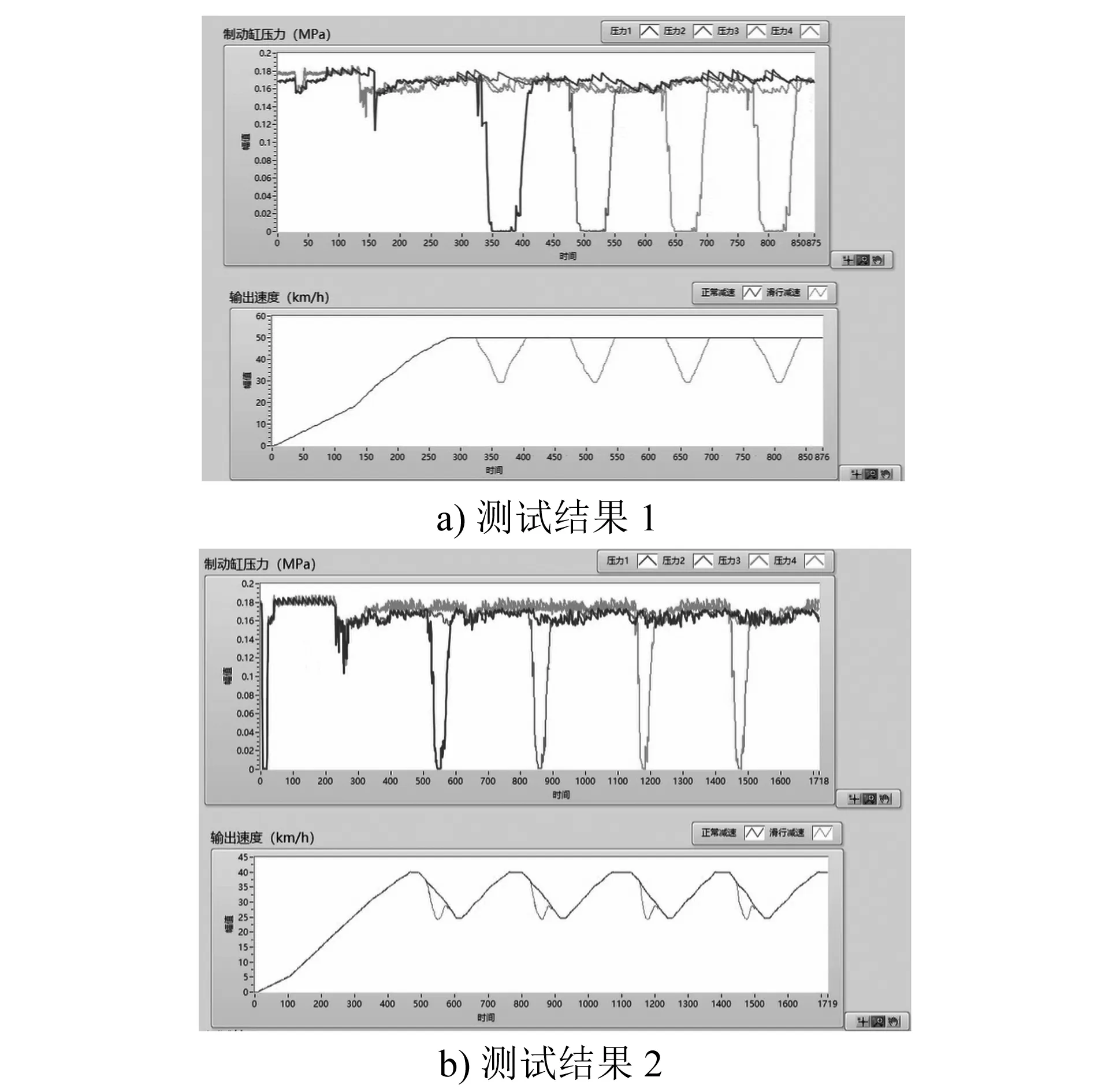

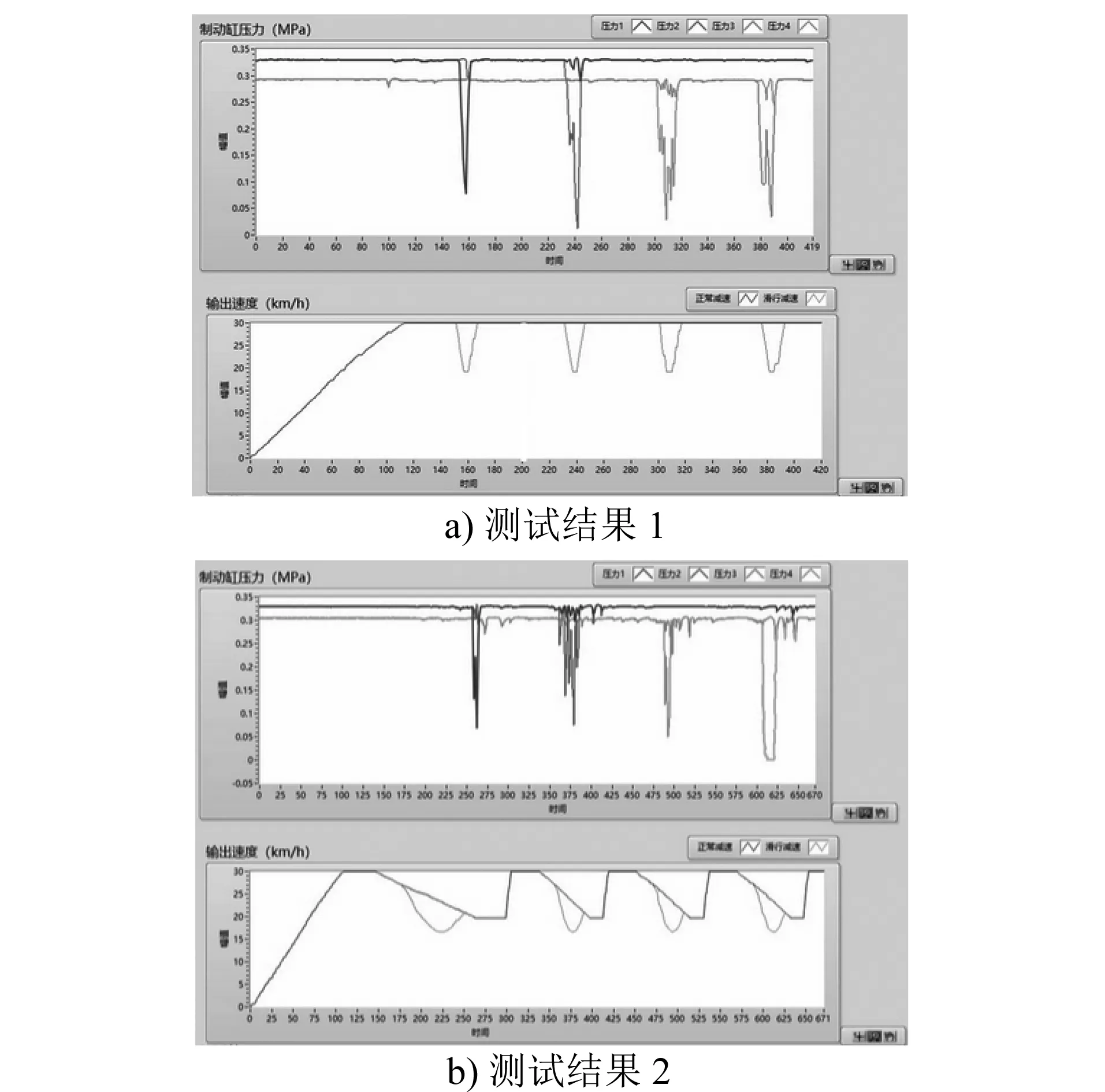

试验中,首先对某国外型号的制动系统采用两种不同的速度曲线进行防滑测试。测试结果如图6所示。在进行防滑性能测试时,选择某一测试轮对输入滑行减速度曲线,剩下3个轮对输入正常减速度曲线。由图6可知:当测试轴的速度低于其他3个轴时,测试轴的制动缸将进行相应的排气动作,制动缸压力发生骤减;当测试轴的速度恢复时,测试轴的制动缸将进行相应的充气动作,制动缸压力随即逐渐恢复。为了进一步说明静态防滑测试系统的有效性和可行性,对某一国产型号的制动系统进行了测试,测试结果如图7所示。由图7可知,该制动系统同样对输入速度信号变化有较为敏感的响应,测试结果表明国产型号的制动系统与国外制动系统的防滑性能类似。

图6 某国外制动系统防滑性能测试软件截图

图7 某国产制动系统防滑性能测试软件截图

由图6和图7可知,在防滑过程中,不同制动系统的制动缸压力变化曲线具有相似的变化规律,同时该变化规律和速度变化规律相吻合,证明所设计的静态防滑测试系统功能符合预期的试验效果,但两种制动系统所展现的防滑性能存在一定差异。

通过采集压力变化曲线,所设计的静态测试防滑系统还可以有效识别和判断同一转向架上2根轴的速度传感器输入信号线缆是否出现错接问题。为了验证该功能的有效性,对某地铁列车的制动系统进行测试。在测试时,将同一转向架上的2个压力传感器进行了反接,而速度传感器线缆接线保持不变(这种接法在测试效果上可以理解为对速度传感器信号线路错误连接的一种验证),以模拟实际测试中可能出现的速度传感器输入信号线缆错接的情况。不同压力传感器线路接法所产生的测试结果软件截图如图8所示。

由图8 a)可知,压力1 和压力2曲线的变化趋势依次按照顺序出现,2根轴的测试结果显示为正常。由图8 b)可知,压力1和压力2曲线的变化趋势出现了相反的情况,2根轴的测试结果显示为异常。由此可以验证所设计的静态测试防滑系统识别信号线缆错接问题的有效性,这样可以方便现场技术人员快速定位错接线缆位置,及时对相关线缆进行排查与纠错。

图8 不同压力传感器线路接法所产生的测试结果软件截图

4 结语

本文设计了一种新型的列车静态防滑测试系统。该系统主要由硬件系统和软件系统组成。硬件系统主要由计算机、嵌入式实时控制器、信号输出模块、信号采集模块和压力传感器组成。软件系统的主要功能是完成防滑阀地面检测过程中的阀门状态检测、模拟信号输出、数据的处理与分析、测试数据的显示、数据的存储与管理、测试报告生成等操作。由现场试验可知,该测试系统的试验结果符合预期制动系统运行规律和制动效果,因此该列车静态防滑测试系统可以有效地应用于列车在静止状态下的防滑性能检测,具有较高的实用价值。

为了能够实现全速度范围内不同防滑性能判别依据的分析测试,在未来的工作中将会利用相关的仿真软件对不同阶段的速度进行防滑性能的仿真分析,并根据分析结果设计一种含有多种防滑依据综合判断的测试系统,全面改进和完善静态防滑测试技术。