油田螺杆泵井新型封井器的研制与应用

2023-02-12刘丽张有兴汲红军赵海涛胡延军

刘丽 张有兴 汲红军 赵海涛 胡延军

(1.大庆油田有限责任公司第二采油厂;2.大庆油田有限责任公司第一采油厂;3.大庆油田有限责任公司第六采油厂)

螺杆泵井作为一种常规采油设备[1],由于具有受抽吸液体黏度影响小、设备占地面积小、投资少、效率高、运行平稳、噪音小、便于管理等优点[2],特别是在聚合物驱和三元驱采出井应用中更为明显,通过近年来的不断改进完善,在油田得到了广泛应用,目前在大庆油田有近10 000套螺杆泵采油设备。虽然螺杆泵井驱动装置配套已较为成熟[3-4],但是驱动装置配套封井器部分,结构设计仍有优化潜力。螺杆泵井驱动装置封井器由于使用年限和操作过程中磨损等原因,经常造成封井器芯体和橡胶密封体损毁,而维修工人更换芯体时必须压井[5],并在停机放压后,确保井下无压情况下才能进行维修操作[6],既延长了处理故障时间,增加了维修成本,同时增大了操作强度,也易造成环境污染[7],给油田的正常生产带来不便[8]。某单位每年因螺杆泵井维修更换封井器,进行压井施工35井次,因压井效果欠佳,采用小修作业措施5井次,共造成经济损失近200万元,主要包括特殊车辆成本、时率减产和污染治理等费用[9]。经过研制螺杆泵井新型封井器[10],有效解决上述问题,实现不停机、不压井对封井器进行维修。螺杆泵井新型封井器投入使用后,摆脱了更换封井器芯体时对站内、站外压井设备的依赖,从根本上解决了更换芯体不便的难题,节约了生产运行成本。

1 螺杆泵井驱动装置封井器

1.1 结构分析

螺杆泵井驱动装置封井器安装于直驱电动机下部,整体为多通结构。在主体结构垂直于轴线方向,对称布置两个封井器安装端口,端口前段安装芯体。芯体为封井器的核心部件,其整体为圆柱结构,前端纵向为半圆形光杆卡口,并镶嵌有橡胶密封体。芯体后端连接的丝杠利用螺纹配合与端口压盖进行连接,通过对丝杠的旋转操作,带动芯体向内运动,当两侧芯体与螺杆泵井光杆发生接触并卡紧后,芯体的定位牙将光杆进行机械定位,使光杆无法再发生上下窜动,而芯体前端镶嵌的橡胶密封体则通过对光杆的环抱,实现封卡部位上下部的隔断密封,从而可实现封井器以上驱动装置各部件的更换维修。螺杆泵井封井器见图1。

图1 螺杆泵井封井器Fig.1 Sealer of screw pump well

基于原螺杆泵井驱动装置封井器所固有的结构原理,封井器自身发生故障后,如对其进行维修,则需要对封井器的压盖、丝杠、芯体及导向螺丝等各部位进行拆卸,而封井器芯体部分所处空间与螺杆泵井井下直接相通。

1.2 维修过程分析

更换封井器芯体时需要压井作业,对井下压力进行平衡,再经过泄压后方可对封井器进行维修。通常压井作业有两种方式,一是利用转油站对作业井进行压井,实现井筒内的压力平衡。二是在作业井无热洗条件的情况下,则需要使用压井高压泵车1台,水罐车4台进行压井,实现井筒内的压力平衡,从而达到拆卸井口维修的目的。此压井过程不仅需要5台特种车辆配合完成作业,并需要用时2 h,后续放压及维修时间2 h。

根据以上分析,需要维修的封井器主要部件芯体与螺杆泵井井下为同一压力系统,并且无任何隔离机构,说明维修此压力系统中任何一部件时,均需要平衡井下压力源压力,才能进行维修操作,而要实现这一功能,则需要对整体压力系统进行分隔,从而达到分区、分块维修的目的。

2 螺杆泵井新型封井器技术

2.1 结构组成

油田螺杆泵井新型封井器在原封井器基础上进行改进,主要由主体、泄压腔、丝杠、溢流管快速接头、溢流管、控制阀门、芯体等部分组成。新型封井器将连接端口连接方式改为外螺纹连接,并在其侧壁增加溢流管。连接端口外螺纹连接控制阀门,控制阀门外端连接泄压腔。泄压腔为管式结构,其外部布置有两个溢流管,管口采用内六方顶针式溢流阀控制。泄压腔上还布置有导向螺丝,用于与芯体上的导向槽配合,保证芯体只产生轴向运动,而不发生周向偏转。同时由于芯体行程的增长,相应驱动丝杠的整体长度也要增加,同时在丝杠加长后,在承受相同前顶力的情况下易发生弯曲,为此在原丝杠直径基础上增加5 mm,以确保丝杠强度。丝杠后端与压盖通过螺纹配合,实现丝杠的往复运动,压盖则通过外螺纹与泄压腔外端的内螺纹实现连接,并通过导向螺丝进行定位,新型封井器结构见图2。

图2 新型封井器结构Fig.2 Structure diagram of new type sealer

2.2 工作原理

油田螺杆泵井新型封井器的设计原理是在原螺杆泵封井器安装端口前端增加一套控制阀门,达到分隔压力空间的目的。基于以上原理,将螺杆泵井封井器安装端口分为两段设计,中间部位增加控制阀门,安装端口整体长度由原来的450 mm加长到630 mm,并在控制阀门两侧分别增加溢流管,用于维修前泄压使用。基于球形阀具有通道空间大,通过性好的特点,选择球形阀作为控制阀门,保证芯体可在控制阀内部顺利穿过。在封井器芯体维修更换时,逆时针转动丝杠,丝杠与压盖的螺纹配合使丝杠整体向外运行,从而带动芯体向外运行。当芯体运行至控制阀门外端后,关闭控制阀门,就会将封井器连接端口与泄油腔之间关断,形成两个独立的压力空间。在控制阀门关断后,利用泄油管对芯体两侧分别进行泄压,当无压后即可对封井器进行拆卸,实现了不停机、不压井维修。同时有效避免了更换封井器芯体时采出液喷出等安全隐患,减少环境污染,减少操作环节及操作程序,新型封井器现场应用见图3。

图3 现场应用Fig.3 Field application

2.3 实施过程

该装置安装在螺杆泵井驱动装置电动机下端,当螺杆泵井封井器芯体发生损坏后,只需将封井器丝杆开至最大,关闭控制阀门,即可切断井底压力,封井器内的剩余井液流入泄压腔,经溢流管放空后,将芯体卸出,即可进行更换,不需停机及压井。具体操作步骤:

1)卸下旧芯体。卸松两侧导向螺丝;将丝杠旋出阀体40 cm;关闭控制阀门;打开溢流管部位放空装置,进行放空;卸松压盖锁紧螺栓;使用专用工具卸松压盖;使用专用工具取出芯体。

2)安装新芯体。缓慢装入芯体,保持芯体导向槽与封井器导向螺丝平齐;安装压盖,并使用专用工具旋紧;锁紧压盖锁紧螺栓;关闭放空装置;打开控制阀门,检查渗漏;旋入阀体;安装两侧导向螺丝;重新打开封井器10 cm距离。

整个过程达到无采出液喷出,减少环境污染和操作环节的目的。维修时间从原来的4 h缩短为0.5 h,工作效率提高8倍,解决了维修、更换螺杆泵井封井器芯体耗时长、工作量大、成本高的生产难题。

3 现场试验及应用效果

3.1 现场试验情况

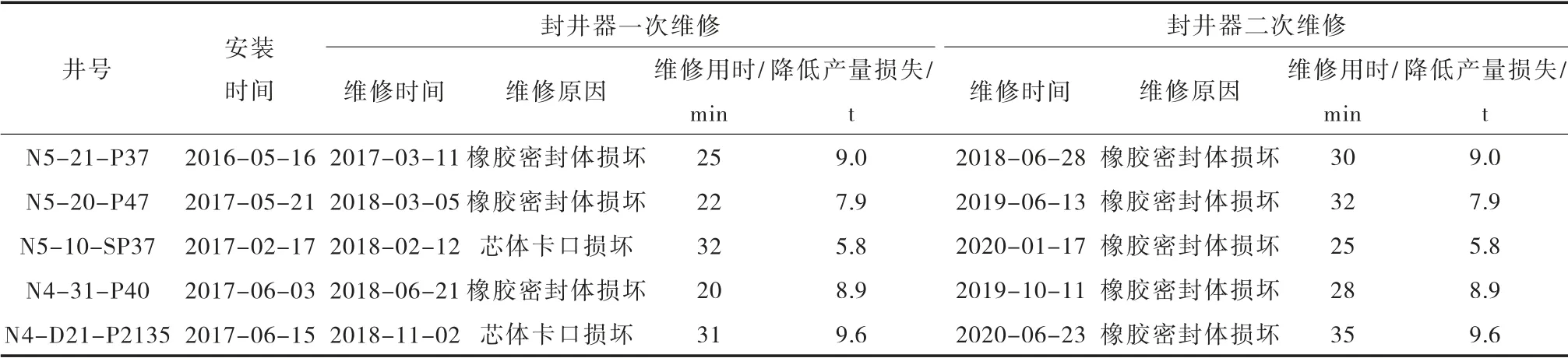

油田螺杆泵井新型封井器加工试制成功后,首先选取某单位所管辖N5-21-P37井进行安装试验。该井产液量高,采出液腐蚀性大,连续3 a出现封井器阀芯每年损坏2次的现象,每次更换需要高压泵车进行压井,用水量均在50 m3以上,压井作业2 h,压井后进行放压及维修更换用时2 h,需要大量设备及人工成本,同时在维修后需要3 d时间恢复生产能力,造成一定产量损失。2016年5月16日,利用井下作业时机将该井封井器更换为油田螺杆泵井新型封井器。更新后,该井在2017年3月11日维修驱动装置机械密封时发现,封井器出现关闭不严现象,需要对封井器芯体进行更换。在外旋封井器芯体至泄油腔后,关闭控制阀门,通过溢流管进行放压,拆卸压盖后取出芯体,并将新芯体装入,安装压盖,恢复装置正常状态。在封井器芯体更换后,立即关闭测试密封效果,达到密封要求后进行了下步井口机械密封维修,效果较好。在油田螺杆泵井新型封井器试验取得初步效果后,选取4口井进一步扩大了试验规模,油田螺杆泵井新型封井器现场试验情况见表1。

表1 油田螺杆泵井新型封井器现场试验情况Tab.1 Field test of new type sealer for screw pump well in oilfield

3.2 规模应用情况

由于螺杆泵井新型封井器在试验中取得了良好的应用效果,并高度适于螺杆泵井现场需要,于2019年10月进行了推广,共计推广应用45井次(不含试验井5口),在生产中摆脱了更换封井器芯体时对站内、站外压井设备的依赖,从根本上解决了更换芯体不便的难题,维修时间由改进前4 h缩短为0.5 h,并避免了单井占产损失8.5 t,累计挽回产量损失850 t,创经济效益295万元。节约了采油单位的运行成本,减轻劳动强度,减少操作程序、不可控环节及环境污染。

4 结束语

油田螺杆泵井新型封井器通过在芯体安装部位建立压力分隔系统,在原来的单一压力系统中划分出一个独立的压力控制系统,使封井器独立于井下压力系统之外,实现了单独控制,独立维修功能,有效解决了螺杆泵井封井器维修需要压井、停机的问题,省去了压井过程所需的特种车辆台班成本及人工成本,提高工作效率8倍,消除安全隐患,清洁生产“零”污染,适用于在生产现场全面推广应用。