某海上风电场风电机组运输方案设计研究

2023-02-11凌佳楠顾彦梁

凌佳楠,顾彦梁

(1.上海勘测设计研究院有限公司,上海 200335;2.三峡新能源盐城大丰有限公司,江苏 盐城 224100)

十四五规划要求大力发展新能源等战略性新兴产业,而风电的发展尤其是海上风电迎来快速发展[2],风电机组的生产需求日益上涨。而风电机组都属于超重、超长部件,设计合理的运输方案也显得尤为重要。本文以江苏某海上风电场项目为例,对风电机组运输方案做了相关设计研究。

1 项目概况

本项目海上风电场位于江苏省某海域,场址水深在7.5—20.9 米之间,拟安装38 台单机容量为4.5MW 的海上风力发电机组,风电机组各部件相关参数如表1 所示。

表1 风电机组各部件相关参数表

2 风电机组运输原则

(1)机组所有部件要求运输到海上机位点,由施工方开始按照供货方要求,负责接货和卸货转驳、机组除湿、海上机组吊装与接线。

(2)海上机组陆上运输,需要考虑风电场区域码头情况以及码头附近的堆场规划根据施工作业码头选取情况,考虑运输方案的合理性、运输物资和设备运输的可靠性、经济性、运输安全性。

(3)机舱、发电机、轮毂及叶片由于高度和宽度严重超限,运输方案在考虑运输可通过性的同时考虑运输成本最小化,同时部件出厂姿态应尽量考虑方便于转接驳吊装,以保证吊装效率,运输技术方案应考虑到市场上供需紧张的重型装备资源,选取装备资源可控的运输技术及方案。

3 风电机组陆上运输

3.1 陆上运输工具配备

陆上运输工具主要以平板车为主,一般一辆平板车运输一个大部件(叶片一般运输一套,即3 支),根据风电机组各部件尺寸要求,计算得到各部件拟采用的平板车参数。

3.2 陆上运输绑扎要求

(1)发电机绑扎要求:装车时,在车板与发电机支座之间放置胶皮或薄木板,增加摩擦力,防止发电机支座滑移;发电机装好后用16 个60mm 长角铁(50mm×50mm)紧贴运输支架四周,并与放置面焊接在一起,角铁均匀分布在支架四周(运输架长、宽方向各4 个),焊接牢固,同时对发电机进行捆绑加固。包装好后,用φ17.5mm 的钢丝绳分别固定支座四角,将支座与车板两侧的加固点栓结好,再用5 吨的葫芦收紧,使发电机与车板捆绑加固为一体;捆绑加固好后,在发电机外表面使用10m×10m 防雨布将发电机完全苫盖,需用网状的细麻绳将防雨布罩上,在发电机底部打结收紧。

(2)机舱绑扎要求:装车时,在车板与机舱支座之间放置胶皮或薄木板,增加摩擦力,防止支座滑移,同时对设备进行捆绑加固。包装好后,用φ17.5mm 的钢丝绳分别固定支座四角,将支座与车板两侧的加固点栓结好,再用5 吨的葫芦收紧,使机舱与车板捆绑加固为一体;左、右机舱底组件与运输车辆间放置海绵或草垫,不得使用钢丝绳需使用软性材质固定。机舱底组件装车后必须先将彩条防雨布垫放在左、右机舱底组件下,将其整个包裹。运输过程中不得使雨水、污泥等甩溅到设备内部;捆绑加固好后,在机舱外表面使用10m×10m 防雨布将设备完全苫盖(雨布内侧涂刷防水胶),需用网状的细麻绳将防雨布罩上,在机舱底部打结收紧。

(3)轮毂绑扎要求:轮毂装好后用10 个60mm 长角铁(50mm×50mm)紧贴运输支架四周,并与放置面焊接在一起,角铁均匀分布在支架四周(两侧面各3 个,四个端部各1 个),焊接牢固,同时对设备进行捆绑加固。包装好后,用φ17.5mm的钢丝绳分别固定支座四角,将支座与车板两侧的加固点栓结好,再用3 吨的葫芦收紧,使轮毂与车板捆绑加固为一体;捆绑加固好后,在轮毂外表面使用10m×10m 防雨布将轮毂完全苫盖,需用网状的细麻绳将防雨布罩上,在轮毂底部打结收紧。

(4)叶片绑扎要求:由于叶片外壳的材料是玻璃纤维,易碎,所以不得用力敲击外壳和在外壳上任意捆绑加固,必须按要求将支座和车板绑扎为一体;装车时,在叶片支座与车板间放置橡胶垫,增加摩擦力,防止叶片支座滑移或受力变形,同时对叶片支座进行捆绑加固。叶片包装好后,前、后各有一支座,用φ15.5mm 的钢丝绳将支座与车板两侧的加固点栓结好,再用不小于3吨(拉力)的葫芦收紧,使叶片支座与车板捆绑加固为一体;在钢丝绳与叶片支座棱边接触的部位需垫圆弧的“瓦片”或棉垫,防止钢丝绳磨损,避免绑扎钢丝绳断裂。

3.3 陆上运输路线

(1)机舱/轮毂/发电机:大丰工厂—射阳港

运输路线:大丰总装—海堤路—临海公路—开发大道—射阳港码头,里程约104.8 公里。

(2)叶片:阜宁叶片厂——射阳港

运输路线:阜宁叶片厂—S329—射阳港码头,里程约79.4 公里。

4 风电机组海上运输

4.1 海上运输工具选择及甲板布置方案

海上运输工具主要以运输驳船为主,一般将一套风电机组作为一个整体进行运输(包括机舱1个,轮毂1个,发电机1 台,叶片3 支),根据风电机组各部件尺寸要求,在保证运输货物惯性力满足要求前提下[3],计算得到本项目拟采用的运输驳船参数如表2 所示:

表2 运输驳船参数

4.2 海上运输绑扎要求

重大件货物运输风险高、难度大,对绑扎方案要求严格,绑扎方案系固计算需满足要求[4]-[5],风电机组各部件的绑扎方案具体如下:

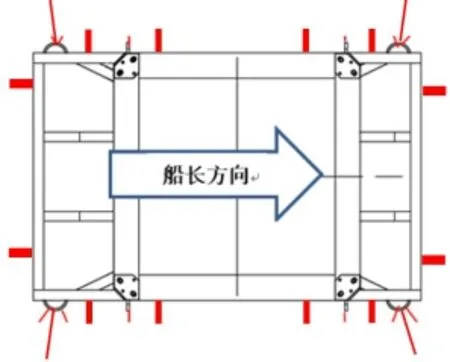

(1)发电机绑扎要求:在发电机工装如图1 所示位置各拉承载能力不小于10 吨的钢丝绳或者绑扎带,共4 根;焊接在运输船甲板上的D 型环或吊点(且与钢丝绳或绑扎带连接)承载能力不能低于10 吨;图中四组两根钢丝绳或者绑扎带之间的角度要求小于30 度;台车一侧横向焊6 块止移块,纵向焊4 块止移块。

图1 发电机绑扎示意图

(2)机舱绑扎要求:在机舱工装如图2 所示位置各拉承载能力不小于10吨的钢丝绳或者绑扎带,共4根;焊接在运输船甲板上的D 型环或吊点(且与钢丝绳或绑扎带连接)承载能力不能低于10 吨;在机舱支架横向一侧焊4个止移块,纵向焊2个止移块,防止机舱移动。

图2 机舱绑扎示意图

(3)轮毂绑扎要求:在轮毂工装如图3 所示位置各拉承载能力不小于10吨的钢丝绳或者绑扎带,共4根;焊接在运输船甲板上的D 型环或吊点(且与钢丝绳或绑扎带连接)承载能力不能低于10 吨;在工装横向焊4 块,纵向焊两块止移板。

图3 轮毂绑扎示意图

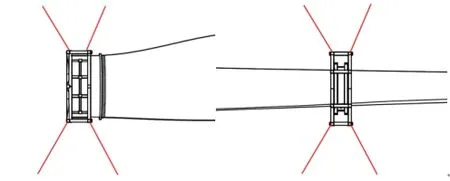

(4)叶片绑扎要求:叠加船舷侧第一层用直径13mm 的链条在叶根支架与叶尖支架四周各拉四道与甲板地令绑扎,止移块用16mm 左右厚的钢板10 公分*20 公分的钢板满焊在船舶甲板上与叶片支架上,叶根支架与叶尖支架一边各焊2 块止移块、横向处各焊1 块止移块;第二层用直径13mm 的链条在叶根支架与叶尖支架四周各拉四道与甲板地令绑扎,止移块用16mm 左右厚的钢板10 公分*20 公分的钢板满焊在龙门架上与叶片支架上,叶根支架与叶尖支架一边各焊2 块止移块、横向处各焊1 块止移块;另一船舷侧平放甲板上用直径13mm 的链条在叶根支架与叶尖支架四周各拉四道与甲板地令绑扎,止移块用16mm 左右厚的钢板10 公分*20 公分的钢板满焊在船舶甲板上与叶片支架上,叶根支架与叶尖支架一边各焊2 块止移块、横向处各焊2块止移块。

图4 叶片绑扎示意图

4.3 海上运输路线

机舱+轮毂+发电机+叶片:射阳港码头—施工现场,里程约104.8 公里。

图5 风电机组海运示意图

5 结论

本文以江苏某海上风电场项目为例,对风电机组各部件运输方案进行介绍,风电机组海上运输环境复杂,存在着不少安全隐患。因此,在做好交通运输方案的同时,必须要做好安全保障措施,可从“人、机、管”三方面入手[6],制定相应安全保障措施,确保风电机组设备安全运输、顺利交付。