鹤煤六矿煤巷掘进松动爆破有效半径研究

2023-02-10张晓鹏

张晓鹏

(河南理工大学安全科学与工程学院,河南 焦作 454000)

0 引言

随着浅部资源的不断开采,我国煤炭资源开采不断向深部延伸,开采难度不断增加,煤层透气性差、瓦斯灾害等制约煤炭安全高效开采。吕有厂[1]根据平煤十二矿现场工程施工条件,利用数值模拟技术模拟爆破过程,根据模拟过程中煤岩压力变化等情况,结合深井煤层卸压原理,设计出符合当时条件的工程爆破方案,通过现场试验,取得了良好抽采效果。方昌才[2]在淮南矿区开展深孔预裂控制松动爆破防突技术的现场试验研究。通过增大孔径和增加装药量,较好地解决了低透气性煤层煤巷掘进过程瓦斯超限的难题,提高了生产效率。吕渊、徐颖[3]在淮南矿业集团谢桥煤矿进行了巷道松动爆破卸压试验,结果表明高应力软岩巷道深孔爆破卸压能改变围岩应力状态,对控制巷道变形有良好的效果。王国华[4]在平煤十矿24100工作面实施了松动爆破技术措施,有效地降低了地应力,消除了工作面前方的应力集中。刘健[5]针对低透气性煤层,通过分析煤层的孔隙特性,总结了瓦斯的运移通道,利用数值模拟软件对爆破过程进行模拟,找出合适的炮孔间距,并进行了现场实验,取得了良好的抽采效果,为实现煤矿安全高效开采提供了有效的技术途径。张超[6]以赤峪煤矿C1201工作面区域作为试验区域,采用深孔预裂爆破技术对煤层进行卸压增透,以理论研究为基础,结合相似模拟试验的结果,设计出深孔预裂爆破试验方案,并应用于赤峪煤矿C1201工作面。通过赤峪煤矿C1201工作面实时测量的数据变化,表明深孔预裂爆破可以有效的改善煤层透气性差、瓦斯抽采困难的局面。邓强[7]针对深孔预裂爆破增透技术,采用COMSOL软件进行数值模拟研究,模拟并分析了瓦斯的流动规律以及分布,并将其运用于现场试验中,达到了预期效果,加快了巷道掘进速度。徐向宇[8]通过有限元软件模拟并分析了煤层松动爆破应力波的传播规律,并将优化后的爆破参数在现场进行了验证,有效增加了煤层透气性,提高了瓦斯采效率。饶兴江[9]以贵州水城矿业股份有限公司大湾煤矿为工程背景,在9号煤层进行深孔预裂爆破增透实验,结果表明,煤层深孔预裂爆破可以明显增加煤层透气性,有效消除瓦斯超限、瓦斯爆炸等隐患,提高开采经济效益。

很多学者已对控制松动爆破技术做了大量的理论和实验研究,并在煤矿生产中广泛运用,技术也相对成熟,瓦斯抽采效果也较好,但由于各个矿区的煤层赋存条件存在差异,因此对于前人研究所得出的结论需结合矿井具体情况开展具体研究。鹤煤六矿为煤与瓦斯突出矿井,目前开采的二1煤层存在较大突出危险性,在采掘过程中容易发生动力现象。针对该矿开采松软煤层时的防突难题,采用煤巷掘进松动爆破技术,进行有效半径的测定,根据测定结果优化布孔方案,并对优化方案进行现场验证,为煤巷的顺利掘进打好安全基础,确保高效生产。

1 松动爆破有效性考察方案

1.1 工作面概况

鹤煤六矿2125工作面地面正上为农田耕地。2125工作面地面位置东北部约66 m为李古道村,东南部有鹤汤公路穿过,南部、西部及东部为农田耕地。2125工作面地面有丘陵、耕地,标高为+194.16~+212.09 m。

2125工作面二1煤层有一层构造软煤,坚固性系数f值0.25~0.35;原始瓦斯含量14.5~17.0 m3/t,原始瓦斯压力1.6 MPa。瓦斯相对涌出量计算结果q=15.755~18.578 m3/t。

2125工作面下顺槽与上顺槽平行,巷道沿煤层顶板掘进。巷道原采用U型钢棚支护,现改为锚网支护,巷道断面设计参数为:净宽×净高=5.0 m×3.4 m,净断面积17.00 m2,工程量708.0 m。

1.2 松动爆破有效性考察方案

在试验地点2125下顺槽掘进工作面进行了松动爆破现场试验,测试试验前后的煤层瓦斯含量、效果检验指标参数的变化情况,考察确定2125下顺槽掘进松动爆破防突措施有效性,为后期试验应用研究提供依据。考察情况如下:

在2125下顺槽掘进工作面16 m和24 m处分别进行了松动爆破试验。在施工抽采钻孔后,测定了爆破前试验区域的煤层瓦斯含量,分别为5.64 m3/t、5.86 m3/t;爆破后,在进尺前的防突措施的效果检验时测定了爆破后试验区域的煤层残余瓦斯含量,分别为5.07、4.79 m3/t。可见,实施控制松动爆破后,明显降低了煤层残余的瓦斯含量,为安全掘进提供了安全保障。

在2125下顺槽掘进工作面16 m和24 m处分别进行松动爆破试验,测试试验前后的工作面效果检验指标参数的变化情况。爆破前试验区域验证指标q最大值分别为3.86、3.67 L/min;爆破后,在进尺前的防突措施的效果检验时q最大值分别为3.28、3.10 L/min。可以看出松动爆破措施后,相比预测指标,爆破后效果检验指标q最大值整体上均有明显降低,降低幅度接近于20%,表明松动爆破措施具有较好的防突效果。

综上,松动爆破后,煤层瓦斯含量和防突措施效果检验指标明显降低,证明了松动爆破防突措施对于2125工作面的适应性和有效性。

2 松动爆破有效半径测定方案

在2125切眼中部、距下顺槽35~55 m段的煤壁内,采用瓦斯抽采流量法在现场布置爆破钻孔和测试孔进行测试,在抽采负压和流量等条件不变的情况下,瓦斯浓度表征抽采的纯量,测试中主要考察钻孔内的瓦斯浓度变化情况。共测试2组,选用最小的结果确定为有效影响半径,测试结果图2和图3所示。具体测试情况如下:

1)测试钻孔布置设计:在2125切眼内侧巷帮、下顺槽向上35~55 m范围内,自下而上布置2组测试钻孔。每组包括1个爆破孔和5个抽采钻孔,第一组爆破孔Ⅰ和1~5号抽采钻孔,第二组爆破孔Ⅱ和6~10号抽采钻孔。

2)爆破孔和抽采孔呈单排孔布置,均垂直于煤壁、平行于煤层,开孔高度距巷道底板1.0~1.5 m。

3)爆破孔Ⅰ和爆破孔Ⅱ间距13 m,1~10号孔10个抽采钻孔施工在爆破孔Ⅰ和爆破孔Ⅱ之间,如图1所示。第一组爆破孔Ⅰ和1~5号抽采钻孔间距分别为2.0、2.7、3.4、4.0、4.7 m,第二组爆破孔Ⅱ和6~10号抽采钻孔间距分别为4.9、4.2、3.5、2.8、2.1 m。

4)爆破孔直径42 mm、孔深10 m,抽采钻孔直径80 mm、孔深10 m。

5)1~10号10个抽采孔先施工,封孔深度3 m,联网抽采,孔口安装采样测试浓度装置,每隔1h~1.5h测试孔内瓦斯浓度。

6)一般联网抽采4 h以后,测试瓦斯浓度稳定,开始进行松动爆破。松动爆破封孔段长度5.5~6.0 m,装药段长度4.0~4.5 m。

7)爆破时,严格执行爆破相关要求。

8)爆破后,每10 min测试一次1~10号抽采孔内瓦斯浓度,连续测试2 h以上。

9)采用抽采流量法分析爆破前后各测试钻孔瓦斯抽采浓度幅度变化情况,如果增幅明显增大50%以上,则为在有效范围内,该抽采孔与爆破孔间距为有效半径;否则,为未受太大影响[10]。

10)共测试2组,根据测定情况,经对比,选用最小的结果,确定为爆破有效影响半径。图1为有效影响半径测试孔布置图。

图1 有效影响半径测试钻孔布置图

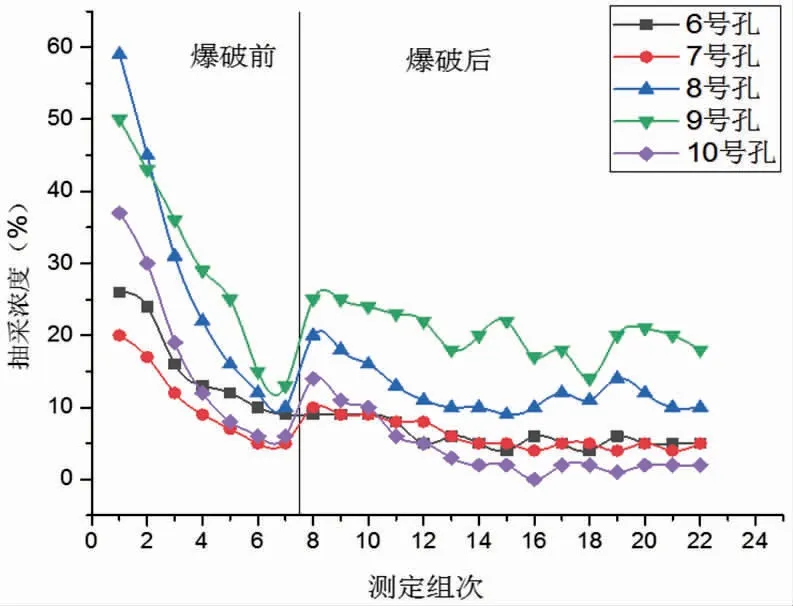

根据图2和图3分析可知,第一组爆破孔(1号到5号)的爆破前后瓦斯抽采浓度涨幅超过50%的有4个,视为爆破后的瓦斯抽采浓度较爆破前有了明显的改进。对应的距第一组爆破孔的距离分别为2、2.7、3.4、4 m。因此,根据第一组的爆破孔的抽采浓度分析,松动爆破有效影响半径确定为4 m。

图2 第一组爆破前后瓦斯浓度情况

第二组爆破孔(6~10号)的爆破前后瓦斯抽采浓度涨幅超过50%的有4个,视为爆破后的瓦斯抽采浓度较爆破前有了明显的改进。对应的距第二组爆破孔的距离分别为2.1、2.8、3.5、4.2 m。因此,根据第二组的爆破孔的抽采浓度分析,松动爆破有效影响半径确定为4.2 m。

图3 第二组爆破前后瓦斯浓度情况

比较第一组和第二组的考察结果,2125工作面松动爆破的有效影响半径在4.0~4.2 m。据此,考虑安全因素,确定松动爆破有效半径为4.0 m。

3 松动爆破优化布孔方案及效果检验

3.1 松动爆破布孔方案

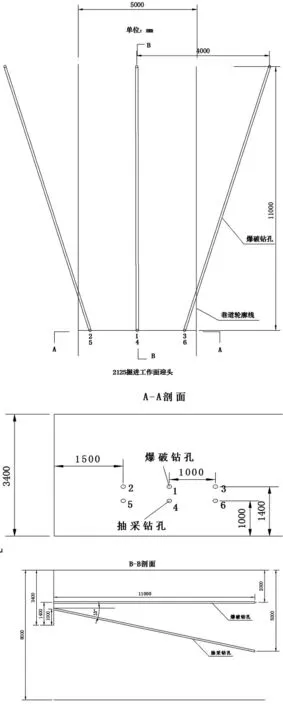

对松动爆破钻孔进行优化设计,《防治煤与瓦斯突出细则》(2019年版)规定松动爆破钻孔的孔径一般为42 mm,孔深不得小于8 m。以煤层厚度8.0 m为例进行方案设计,在试验工作面上方布置3个爆破孔,将3个抽采孔布置在爆破孔之下,爆破孔直径42 mm,抽采孔直径80 mm。1号孔的开口位置距顶2 m,距底1.4 m,投影孔深11 m,2号孔和3号孔分别位于1号孔两侧,孔口间距1 m,孔底间距4 m,高度与1号孔一致;4号孔开孔为主在1号孔正下方0.4 m处,孔底距离1号孔3 m,5号孔和6号孔位于4号孔两侧,孔口距离4号孔1 m,孔底位于2号孔和3号孔正下方3 m处。钻孔布置具体情况如图4所示,其中1,2,3为爆破孔,4,5,6为抽采孔。

3.2 松动爆破效果检验

按照优化后的松动爆破技术方案,在2125下顺槽掘进工作面进行了松动爆破措施的效果考察。在实施松动爆破措施实施过程中,爆破前进行试验区域的煤层瓦斯含量测定,结果为4.89~5.92 m3/t;爆破实施后,进行防突措施效果检验,再次测定试验区域的煤层残余瓦斯含量,结果为4.68~5.16 m3/t。掘进工作面松动爆破措施前预测指标及爆破后效果检验指标q对比变化情况如图5所示。可以看出松动爆破措施后的效果检验指标q最大值比爆破前的预测值整体上均有明显降低,从而瓦斯含量降低,瓦斯涌出量减小。工作面原防突措施为单一抽采钻孔防突措施,巷道平均月掘进速度25 m,实施松动爆破措施后的月平均掘进速度由未实施松动爆破措施之前的每月25 m提高到84 m。掘进速度较原来的防突措施提高了3倍以上,大大地提高了生产效率,确保了该掘进工作面下顺槽安全顺利贯通。

图4 松动爆破措施工作面布置设计示意图

图5 松动爆破预测指标q最大值变化情况

4 结论

1)以煤层瓦斯含量、效果检验指标参数的变化情况,在试验地点2125下顺槽掘进工作面进行了松动爆破有效性考察。在实施控制松动爆破后,煤层残余的瓦斯含量、效果检验指标参数明显下降,证明了松动爆破的有效性。

2)采用瓦斯抽采流量法在现场进行了松动爆破有效半径的现场实测,将爆破前后瓦斯浓度的数据进行对比分析,确定松动爆破的有效半径为4 m。

3)依据爆破有效半径,合理布置了2125煤巷掘进工作面松动爆破钻孔实施方案,在试验工作面上方布置3个爆破孔,3个抽采孔布置在爆破孔之下,经现场试验,该方案可有效降低局部突出危险性。

4)在实施松动爆破防突措施后,掘进头前方煤层瓦斯浓度明显下降,可提高抽采效率,缩短突出煤层掘进的时间,从而有效解决矿井工作面接替紧张的局面。