连采机运输槽修复质量控制措施及效果分析

2023-02-10张蒙达

张蒙达,李 凯,邵 彦

(国能神东煤炭集团设备维修中心,陕西 榆林 719315)

0 引言

连采机是煤矿井下房柱式采煤和巷道掘进的主要设备之一。近年来,神东公司煤炭产量逐年增加,设备更新换代少,连采机大修呈周期缩短、维修次数增加的趋势[1 -2]。所在车间是连采机整机及部件维修的主力车间,负责将修复后经测试合格的运输槽供给配套设备,并发放各矿井使用。在焊接修复过程中发现,设备整体状态差,结构件磨损严重,每次维修越来越困难,尤其是运输槽进入整机组装工序或下井安装时,出现不合格率高的问题。针对运输槽焊接修复质量问题,通过开展质量管理小组活动(简称QC小组)的方式,利用标准的流程、合理的方法和丰富的工具,找出根本原因,并制定相应的对策,来提高运输槽的维修质量,以减少安装返工。

1 运输槽修复不合格原因分析

1.1 运输槽的结构特点

连采机运输机构为单链刮板输送机,其运输槽由前后2部分组成,如图1所示。前面部分在装煤铲板上;后面部分又分前后两段,前段溜槽3的一端以铰接轴1与装煤铲板铰接,在2个升降液压缸作用下溜槽可绕铰接轴1上下升降;另一端以轴4与后段溜槽6铰接,在摆动液压缸8作用下后段溜槽(即机尾)可绕轴4水平摆动,以调整机后卸载时的高度和左右位置。输送机材质耐磨性能好,强度高,溜槽高度低,槽底装有可更换的耐磨合金板[3 -5]。

1、4-铰接轴;2-弯曲侧板;3-前段溜槽;5-耐磨板;6-后段溜槽;7-机尾滚筒;8-水平摆动液压缸;9-螺杆紧链装置;10-升降液压缸铰轴图1 连采机运输槽结构Fig.1 Structure diagram of transport trough of continuous mining machine

1.2 质量问题现状调查

对2020年1至4月修复的所有连采机运输槽进行调查和统计,分析结果显示经焊接修复的120件运输槽的平均不合格率为36.97%。由于运输槽由前后2部分组成,为了更好地找出具体问题点,将运输槽分为2部分、4个区域分层调查,如图2所示。调查显示,导致运输槽不合格的类型主要是运输槽焊后无法对接,问题集中在前1(A)和前2(B)2个区域。

图2 运输槽分区示意Fig.2 Schematic diagram of transport trough zoning

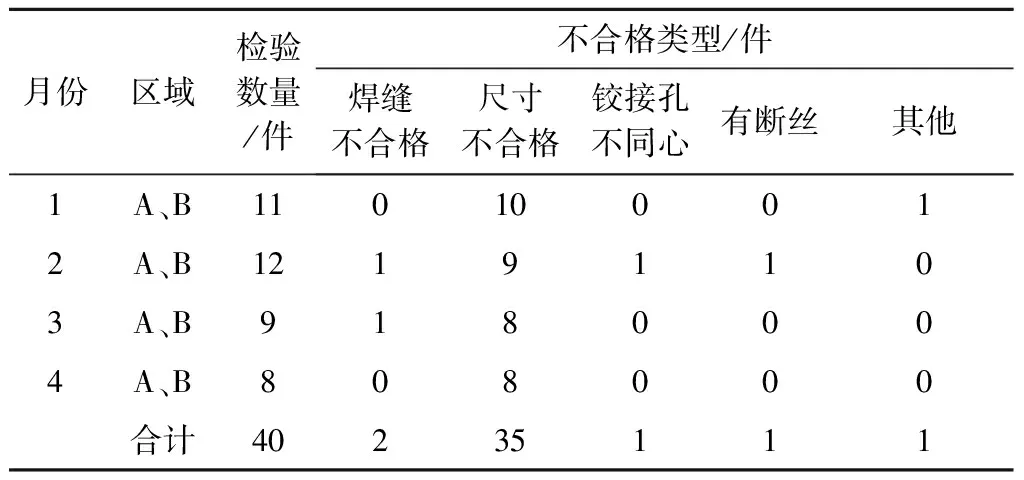

由于质量问题点还未明确,对上述2个区域所产生的焊接修复不合格类型继续分层分析[6],结果显示不合格类型有尺寸不合格、焊缝不合格、铰接孔不同心、有断丝、其他(高点、焊渣等外观类)等5种,统计和分析结果见表1。由表1可知,尺寸不合格件共计35件,占不合格类型的比例达到87.5%,是造成运输槽修复不合格率高的最主要质量控制点。按照“二八理论”[7],如果能解决该质量问题,以及结合现有生产技术水平与控制能力,则可以将运输槽修复质量不合格率降低至8%以下,且综合成本不会发生较大变动。

表1 焊接修复不合格检验及项目调查

1.3 问题分析和原因确认

针对焊接后尺寸不合格的质量问题,组织召开不同人员参加会议进行讨论。按照5M1E的质量分析方法[8],采用关联图统计查找末端因素,画出关联图如图3所示。初步确定10条末端因素为:针对(焊工的)专业知识培训少、(焊机)电缆线长、(作业现场)粉尘大、反变形量控制不当、(维修用母材)材料硬度低、焊丝直径小、无修复控制标准、(焊件)定位不准确、测量工具选用不恰当和工艺选择不当。以上末端因素选定后,是否为导致焊接后尺寸不合格的根本原因,还需要一一确认。经现场抽样调查、数据检测、实际试验等验证后,确定根本原因有3条:(焊工的)专业知识培训少、反变形量控制不当、(焊件)定位不准确。

2 质量控制与实施方法

2.1 质量控制对策

根本原因确定后,结合企业生产条件和现场实际情况,初拟其解决方案有多种可选,如图4所示。而针对各项要因的每一对策需要从多个维度,甚至是预试验来验证、评价其可行性[9]。对策的选择和评价举例见表2和表3。

经过对3项要因的对策方案从实施的有效性、可实施性、经济性、可靠性和持续时间性5个维度进行综合评价打分,最终确定对策实施方案为增加专业知识培训、固有应变有限元法、制作专用定位工装。

2.2 实施方法

依据5W1H的原则,针对上述3项对策制定实施计划见表4。

对策实施时,结合现有生产技术条件对相关员工进行了全面的理论和实践培训,严格考试考核,经专业知识培训后,平均理论成绩由89.44分提高至93.55分,平均实操成绩由71.5分提高至92.68分,大于目标值90分。利用SOLIDWORKS软件对运输槽各板件的受力与固有应变进行分析计算[10],结合关键参数计算出变形差之后,对维修时板件的定位尺寸进行调整,并将原使用的棒料定位拉筋更换为专用空心厚壁管拉筋、增加工字钢角拉筋等补强后,再进行焊接,成功将变形量误差控制合格率由33.33%提高至83.33%。针对槽体组装时销轴与槽体上铰接套的配合问题,设计和制作了铰接套定位工装[11],现场测量定位尺寸后,应用无交换作用的正交试验设计与分析进行试验确定设计参数[12],铰接套定位工装组装如图5所示。经使用,铰接套焊接的定位平均不合格率由70%降低至8.57%,同时工作效率提升近4倍。

图3 故障原因分析关联Fig.3 Fault cause analysis correlation

表2 要因二的对策方案对比选择

图4 控制对策初选图Fig.4 Preliminary selection of control countermeasures

3 控制效果

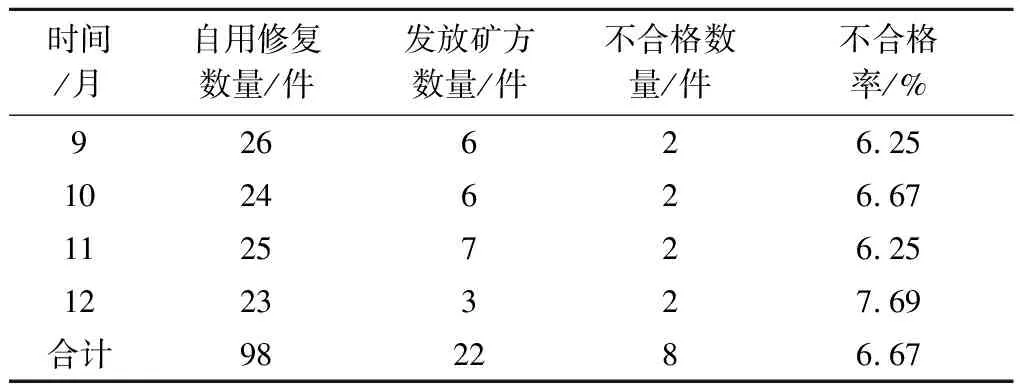

各项对策实施后,对2020年9月至12月维修的连采机运输槽进行统计发现,不合格率由36.97%降至6.67%,超过了8%的预期目标,具体见表5。

表3 要因二的对策方案综合评价

表4 对策实施计划

图5 铰接套定位工装组装Fig.5 Assembly drawing of hinge sleeve positioning tooling

表5 2020年9月至12月故障率统计

对后续7件运输槽进行质量跟踪与统计分析发现,焊后尺寸不合格这一主要症结占比由87.5%降至14.29%,维修质量得到有效控制。为了对活动成果进行巩固,持续保证运输槽修复质量,需要对相关作业标准和流程进行固化,对自制专用定位工装以及工艺优化方案纳入考核与管理,组织相关人员编写相应的作业指导书和质量控制标准,报技术部门审批备案后下发实施,也将其作为日常技术培训、考核的关键资料。

4 结语

以数据、事实为依据,经过分析、论证及现场试验,跟踪总结,充分利用QC的理论和方法,制定了调整工艺以及制作相应的定位工装。实践表明,各项对策实施后有效控制了连采机运输槽修复质量,将不合格率由36.97%降至6.67%,减少了修复后用于组装时可能返工和等待的问题,缩短了大修时间,提高了设备的大修质量,降低了下井服务次数和工时支出,每年可为公司减少配件和人工费支出近21万元。