纳米吸能材料在安全帽上的应用

2023-02-10党文龙卫琛浩李盟洁景欣瑞李茂庆

党文龙,卫琛浩,李盟洁,马 啸,景欣瑞,李茂庆

(陕西煤业化工技术研究院有限责任公司,陕西 西安 710000)

0 引言

作为最重要的能源之一,煤炭在中国一次能源消费结构中占比接近70%[1],而煤炭在开采过程中面临的安全问题却日益严重,影响矿工生产安全的因素也越来越复杂[2]。据不完全统计,在2010—2019年,全国煤矿共发生事故118起,死亡人数高达941人[3]。目前在煤矿生产现场也存在类似尖锐物体坠落的安全生产隐患[4]。安全帽是最常见的头部防护装备,在事故发生时能够有效地降低头部的瞬时冲击力,从而起到保护作业人员的目的,因此安全帽在事故中具有十分重要的作用[5 -7]。近年来,由于安全帽质量而引发的事故日益增多[8],国家质检总局对于安全帽的质量检查数据表明,仅有50%~80%的安全帽是合格的[9],许多安全帽的抗冲击性能很差,对于矿井下的安全生产来说是一种重大的安全隐患。针对这一问题,许多学者和研究人员对安全帽的抗冲击性能进行了研究。马舒淇等[10]研究冲击力峰值对安全帽抗冲击性能的影响;鞠欣亮[11]将热塑性塑料颗粒引入安全帽中,得到一种抗冲击性能较高的新型安全帽;刘西文等[12]利用玻璃钢制备出一种高强度夜光安全帽,经检测其性能满足国家标准要求。

随着纳米科技的迅速发展,研究人员将纳米多孔材料与液体相结合,研制出一种纳米吸能材料[13]。这种材料的工作原理与传统液压缓冲器类似[14],当外界应力施加在纳米吸能材料表面时,材料内部液体进入纳米孔洞,将表面的机械能转化为液体表面能,纳米孔洞超高的比表面积能够实现较高的能量耗散密度,因此具有广泛的应用前景。

关于安全帽抗冲击性能的相关研究已较为成熟。将纳米吸能材料与传统安全帽相结合,得到一种防护性较高的新型安全帽,并通过模拟计算和冲击试验,进一步对此类新型安全帽的性能作出评估。

1 安全帽冲击性能模拟

为了研究纳米吸能材料在安全帽受到冲击过程中的作用,利用Solid works分别建立负载纳米吸能材料和未负载纳米吸能材料的安全帽模型,并使用相同质量的小球模拟安全帽受到冲击的过程,对比纳米吸能材料的抗冲击性能。

1.1 模型建立

利用三维软件Solid works中的Abaqus数据模块建立安全帽头盔及头部的三维模型,根据常用的安全帽材料确定模拟中安全帽的材料为ABS塑料,并将纳米吸能材料置于头盔中组成装配体。按照成人头部大小建立头部模型,与装配体组合后得到的三维模型如图1所示。

图1 冲击性能模拟三维模型Fig.1 Three-dimensional model of impact performance simulation

在建模过程中,根据实际应用中的材料性能对安全帽、安全帽内绷带和纳米吸能材料进行设置。具体性能参数见表1。根据《GB/T 2812—2006安全帽测试方法》中对冲击性能测试实验要求,在模拟中设置了质量为5 kg的小球来代替落锤,由于模拟仅研究头部受到的最大冲击力值,小球只是提供冲击能量,与头部均不参与分析,故将小球和头部定义为刚体。纳米吸能材料是一种较为复杂的功能流体,通过活塞试验数据,以及几种样品的落锤冲击实验,通过CAE对标,拟合得到纳米吸能材料的近似本构。

1.2 模拟结果

将建立好的三维模型导入Solid works进行冲击性能模拟,模拟结果见表2。数据显示未放置纳米吸能材料的安全帽在模拟过程中受到的应力峰值为514.2 kg,而放置了纳米吸能材料的安全帽应力峰值为441.3 kg,相比而言应力下降了大约14.2%。这说明纳米吸能材料能够有效地降低安全帽受到的冲击应力,提高安全帽的抗冲击性能。

表1 三维模型中各材料性能参数

表2 冲击性能模拟结果

2 安全帽冲击性能试验

为了进一步检测纳米吸能材料在安全帽中的应用效果,将纳米吸能材料置于安全帽中进行落锤冲击试验,通过设置不同的高度改变冲击力,在不同冲击力下研究纳米吸能材料的冲击吸收效果。

2.1 实验设计

冲击性能试验根据《GB 2811—2007安全帽》及《GB/T 2812—2006安全帽测试方法》中的冲击吸收性能测试的要求进行试验。标准要求冲击测试传递到头部上的力不超过4 900 N,且帽壳不能有碎片脱落。实验中采用XJL-300A冲击落锤试验机(泰安安泰检测设备有限公司),该设备基座为钢结构底板,放置于混凝土地面上;台架能够控制提升、悬挂和释放冲击落锤,落锤质量为5 kg,锤头为平板正方形,宽度为100 mm。

2.2 实验方案

实验中根据《GB/T 2812—2006安全帽测试方法》中的测试要求,选择合适的头模,在安全帽中安置填充有纳米吸能材料的结构后,按照标准要求将安全帽正确佩戴在头模上。保证帽箍与头模的接触为自然佩戴状态且稳定。实验中纳米吸能材料均裁剪成十字形(共28颗),用双面胶带固定在安全帽内衬带上,并系在头模上进行实验,安置方式如图2所示。所有实验均在落锤冲击台上完成,钢锤重心运动轨迹与头模中心线重合,通过应变测量系统记录不同实验情况下对头模的冲击应力。

为了评定纳米吸能材料的性能,研究设计了3种不同的对比试验。通过调整不同的落锤高度,对比不同高度下放置纳米吸能材料的安全帽与裸安全帽的吸收冲击性能;通过改变纳米吸能材料在安全帽内的放置层数,对比同种高度下单层纳米吸能材料与多层纳米吸能材料的安全帽的吸收冲击性能;最后在50 ℃的环境下,对比放置纳米吸能材料的安全帽与裸安全帽的吸收冲击性能。

图2 纳米吸能材料安置方式Fig.2 Placement of nano-energy absorbing materials

3 试验结果

3.1 高度对比试验

《GB/T 2812—2006安全帽测试方法》中要求落锤的高度为1 000 mm,实验中根据对比需要,选用0.5 m、0.75 m、1.00 m、1.25 m、1.50 m、2.00 m等几个不同的高度下冲击力数值,对比放置纳米吸能材料结构的安全帽与裸安全帽在不同高度下冲击力的数值。实验结果如图3所示。

图3 不同高度下冲击力峰值对比试验数据Fig.3 Comparison test data of peak impact force at different heights

由图3可知,随着落锤高度的升高,落锤对安全帽的冲击力也越来越大。与放置纳米吸能材料的安全帽相对比,未放置纳米吸能材料的安全帽受到的冲击力相对较大,在高度为1.25 m时冲击力差值达到峰值137.87 kg。这是由于放置于安全帽内部的纳米吸能材料减缓了落锤对安全帽的冲击力,由图3也可以看出,随着小球对安全帽冲击力的增大,纳米吸能材料对安全帽冲击力吸收百分比总体呈现出上升趋势。在高度为1.25 m时,应力下降百分比达到最大值27.22%。

3.2 排列方式对比试验

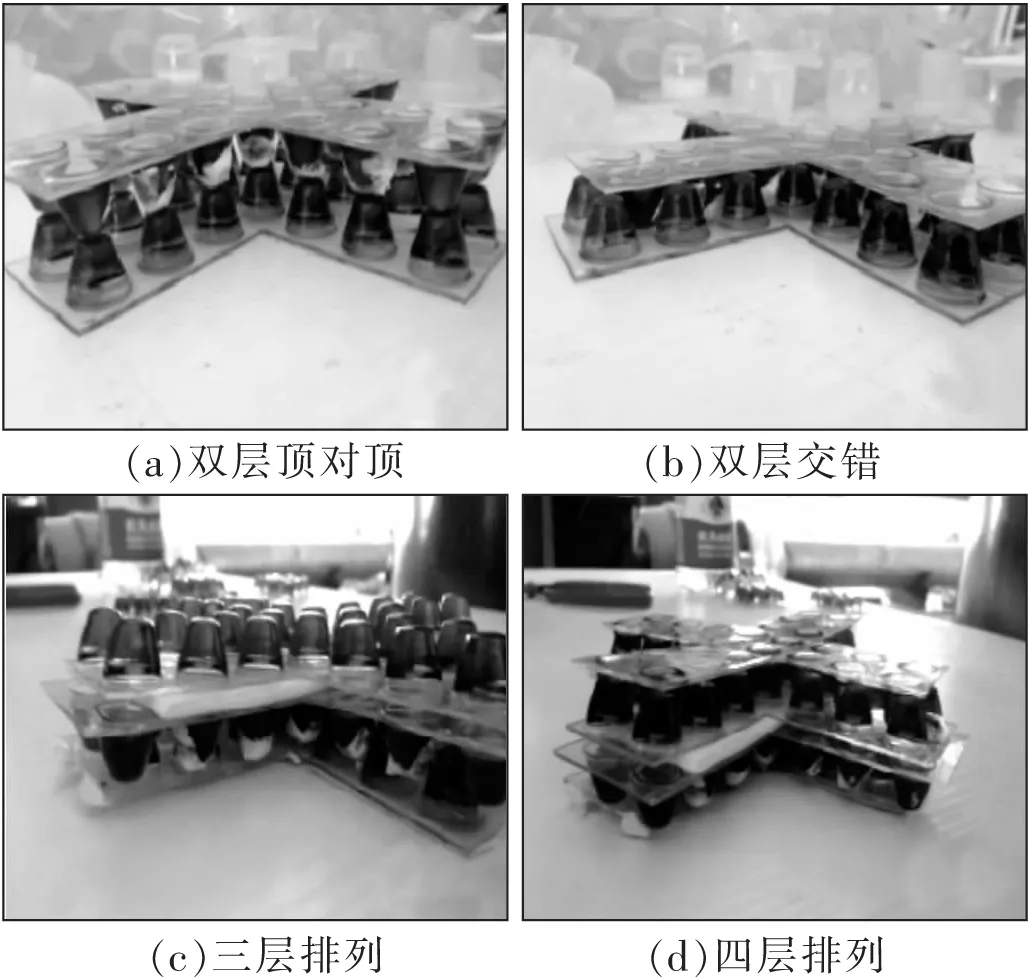

为了研究纳米吸能模块在安全帽中不同的排列方式对安全帽冲击性能的影响,固定小球高度为1 000 mm,并设计了4种不同的纳米吸能模块在安全帽中的排列方式,分别置于安全帽中进行落锤冲击试验。模块排列方式如图4所示,实验结果如图5所示。

图4 4种纳米吸能材料排列方式Fig.4 Arrangement of four kinds of nano-energy absorbing materials

由图5可以看出,纳米吸能模块能够有效地减缓安全帽受到的冲击力。且随着纳米吸能模块层数的增加,安全帽所受到的应力下降百分比总体呈现出上升趋势,在4层时应力下降百分比达到峰值37.58%;相对于双层交错摆放方式,双层顶对顶的摆放方式的冲击力峰值较低,这说明双层顶对顶的摆放方式能够吸收更多的冲击力。

3.3 高温对比试验

为了研究温度对纳米吸能材料性能的影响,实验前将放置纳米吸能材料的安全帽加热至50 ℃,调整落锤高度为1 000 mm进行了8次落锤冲击试验,研究在高温状态下纳米吸能材料对安全帽的冲击力吸收性能,并与常温下的性能进行对比。实验结果如图6所示。

由图6可知,高温环境对纳米吸能材料的影响较小。计算得到,常温下安全帽表面应力下降百分比为23.79%,高温环境下应力下降百分比为22.91%,两者差距仅为0.87%,几乎可以忽略不计。这说明温度对纳米吸能材料的吸能效果几乎不会产生影响,在矿井下温度较高的特殊环境下具有很好的应用。

图5 不同排列方式下的冲击力峰值Fig.5 Peak impact force under different arrangement modes

图6 常温和高温对比试验Fig.6 Comparison test at room temperature and high temperature

4 结论

(1)利用Solid works软件模拟安全帽的落锤冲击实验,发现纳米吸能材料使安全帽受到的冲击作用减少了14.2%。通过不同高度的落锤冲击试验也证明,纳米吸能材料能够有效地缓解安全帽受到的冲击力,应力下降峰值为27.22%。

(2)纳米吸能材料的不同放置方式对安全帽的防冲击性能也有影响。实验结果表明,放置了4层纳米吸能材料的安全帽受到的冲击力最小,冲击力下降了37.58%。

(3)高温对比试验结果表明,温度的上升对纳米吸能材料性能的影响较小,几乎可以忽略不计。说明纳米吸能材料能够有效地提高安全帽的抗冲击性能,能够更好地保护井下作业人员的头部安全,且不会因井下特殊的高温环境而导致安全帽的抗冲击性能下降,减小矿井下事故的发生概率,提高矿井作业人员的个人安全,对煤炭安全开采有促进作用。