一种井下重载支架搬运车液压独立悬架的设计

2023-02-10贾丰华邓宝平张新红

贾丰华,章 峰,邓宝平,张新红,董 伟

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750000)

0 引言

支架搬运车是煤矿井下无轨运输的专用设备,是专门针对煤矿井下综采工作面搬家倒面过程中液压支架的倒运或长距离运输而研制开发的一种新型特种工具,是现代化采煤工艺必不可少的辅助运输设备。目前,支架搬运车已普遍用于煤矿井下综采工作面液压支架安装和撤除,国内使用的液压支架搬运车吨位涵盖50 t、55 t、80 t,均为铰接式结构型式,且已属成熟产品[1 -4]。但铰接式支架搬运车对负载重心变化适应性较差,重心偏移会导致其转向灵活性变差。相对于铰接式支架搬运车,整体框架式支架搬运车具有整车质量轻、尺寸小、运输平稳、适用性强等优点,具有更好的稳定性及路面适应性。

悬架是车架(或车身)与车桥(或车轮)之间的弹性连接的部件[5]。悬架具有缓和、抑制由不平路面引起的振动和冲击的作用,悬架除传递车辆垂直力以外,还传递其他各方面的力和力矩,并保证车轮和车身(或车架)有确定的运动关系,使汽车具有良好的驾驶性能。悬架分为独立悬架和非独立悬架2大类。独立悬架的车轮通过各自的悬架和车架(或车身)相连。较于非独立悬架,独立悬架具备以下优点:降低发动机及整车底板高度,车轮具有较大跳动空间,保证汽车行驶性能的多种设计方案。目前独立悬架多用于轿车及客车,在井下重载支架搬运车中应用较少。本文主要设计研究了一种应用于煤矿井下整体框架式支架搬运车WC60Y(B)的液压独立悬架,该液压独立悬架为整车提供纵向补偿,保证车辆满足使用要求的同时,提高车辆的稳定性及平顺性。

1 液压独立悬架设计要求

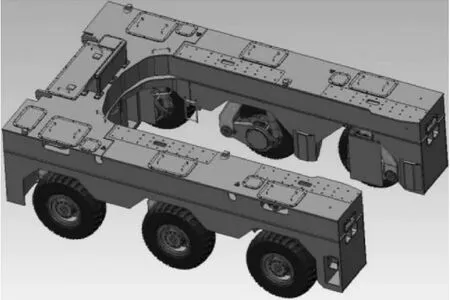

WC60Y(B)支架搬运车采用整体框架式设计,整车有6组驱动桥,前后轴线4组驱动桥同时也为转向桥,转向驱动桥在整车布置方式如图1所示。为提高整车在井下起伏路面、涉水路面和多弯巷道等复杂工况下的适应能力以及综合考虑重载支架搬运车总体布局,采用单轮液压独立悬架为整车驱动。

重载支架搬运车本身质量大以及其大负荷的载重量,对悬架的强度和可靠性要求更高。由于支架搬运车布置,单轮产生大扭矩偏载施加在液压独立悬架上,同时液压独立悬架还需承受整车轴向载荷和大的横向力矩,悬架设计需保证在复杂受力情况下具有足够的刚度、强度和使用寿命,并且还需根据支架搬运车的载运特点消除结构及运动干涉。对此,依据实际使用需求对液压独立悬架进行结构设计研究。

图1 液压独立悬架在整车布置Fig.1 Layout of hydraulic independent suspension in the whole vehicle

2 液压独立悬架结构设计

液压独立悬架主要由旋转支撑、旋转架、悬挂油缸、行走机构(含桥壳、行走马达减速机、车轮)等组成,液压独立悬架三维模型如图2所示。通过悬架上悬挂油缸的伸缩,装配在桥壳上的车轮可以上下摆动,支架搬运车通过煤矿井下不平整路面时,安装于悬架的悬挂油缸可以提供纵向补偿,使位于起伏路面的各个悬架受力均衡,提高支架搬运车整车适应性及转向灵活性。

图2 液压独立悬架Fig.2 Hydraulic independent suspension

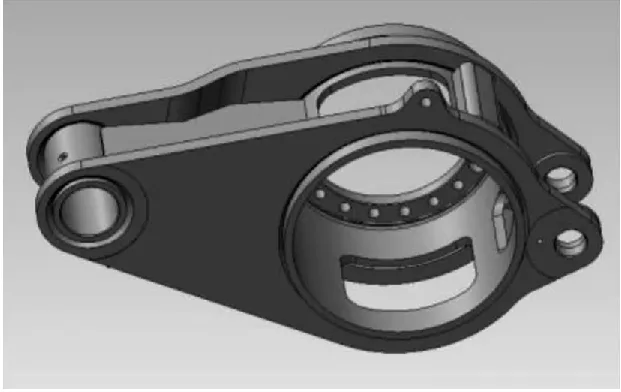

2.1 旋转支撑

旋转支撑机构为连接车架与驱动桥的结构,采用轴承与套管相结合的设计型式,如图3所示。旋转支撑机构由转向节臂、支撑轴、2组轴承、圆螺母及若干密封件组成。支撑轴一端通过法兰与旋转架连接,支撑轴中部与车架通过套管和组合轴承进行装配,轴承采用圆锥滚子轴承和推力调心滚子轴承组合型式,使旋转支撑能够承受复杂的轴向力和径向力。支撑轴上端通过花键与转向节臂连接,采用压板和圆螺母紧固。

图3 旋转支撑Fig.3 Rotating support

2.2 旋转架

旋转架是驱动桥的主要承载元件:顶部通过支撑轴采用螺接形式与车架连接,底部采用销轴形式与行走机构连接,后部设计有悬挂油缸接口,悬挂油缸分别与旋转架和车轮通过销轴连接。为保证旋转架强度及刚度,旋转架主体采用由20 mm厚高强度钢板焊接成型的箱型结构,下部与桥壳连接接口采用铸造结构,旋转架上设计有吊环孔用于悬架故障和更换轮胎时悬空起吊桥壳用。旋转架三维模型如图4所示。

图4 旋转架Fig.4 Rotating frame

2.3 悬挂油缸

悬挂油缸为实现悬架上下跳动的主要元件,悬挂油缸通过销轴分别与旋转架和桥壳连接。保证油缸安装及实际承载使用需求,悬挂油缸选用输出力大、结构简单、小型紧凑、的单作用柱塞缸。为实现车辆在复杂路面的使用需求,油缸工作时有3种工况,分别为油缸缩到最短、车桥摆臂水平、油缸伸到最长,如图5所示。综合考虑支架搬运车整车布局、支架搬运车实际使用工况、液压独立悬架安装及防止油缸拉脱及撞缸,在旋转架及桥壳上分别设计有油缸限位结构,设计油缸行程420 mm,上下摆动量-125/+125 mm。

图5 悬挂油缸工作工况Fig.5 Working condition of suspension cylinder

2.4 行走机构

行走机构主要由桥壳、行走马达减速机、车轮等部件组成。桥壳为传递车轮与悬架间的负荷的主要结构[6],桥壳上设计有悬挂油缸、旋转架及行走马达减速机等的接口。为满足承载需求,桥壳整体采用高强度钢板HG70E焊接成型;考虑悬架故障维修及更换轮胎时,桥壳上设计有吊环孔用于悬空起吊桥壳。桥壳结构形式如图6所示。

图6 桥壳结构形式Fig.6 Structural form of axle housing

3 悬架有限元分析

液压独立悬架为重载支架搬运车的重要承载部件,悬架的强度直接影响支架搬运车的使用及安全,悬架强度分析至关重要[7]。通过有限元分析,在液压独立悬架设计初期对其强度进行初步评估,为液压独立悬架设计提供依据。

本文所设计的液压独立悬架中主要依靠旋转架,桥壳来传递车轮及悬架间的载荷,旋转架及桥壳2个部件承载较大,针对旋转架及桥壳进行不同工况下的有限元分析,以判定该液压独立悬架的强度是否满足使用要求。

3.1 有限元模型的建立

通过Abaqus 6.12有限元分析软件对悬架结构进行了有限元模型的建立[8 -9],旋转架结构由板单元建立有限元模型,桥壳采用实体单元建立,桥壳与旋转架之间采用接触,悬挂油缸利用梁单元模型。在旋转架回转轴承处施加固定约束,轮胎接地点施加对应载荷[10 -11]。

3.2 计算工况

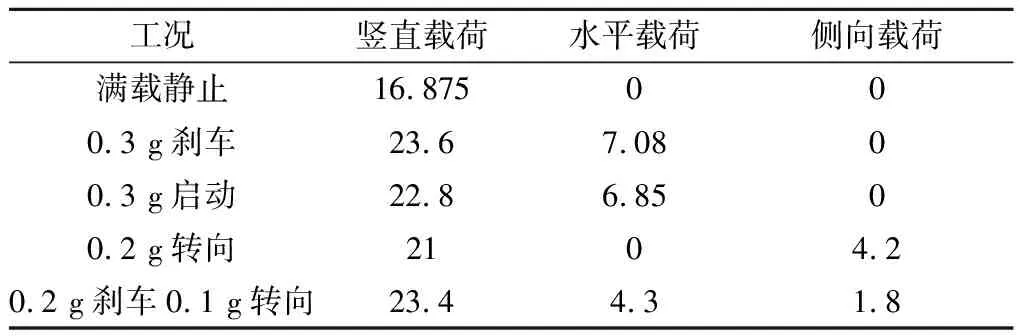

考虑整车实际使用工况,进行5种工况下的有限元分析[12],5种工况分别为:满载静止工况、0.3 g满载刹车工况、0.3 g满载启动工况、0.2 g满载转向工况、0.2 g满载刹车0.1 g转向工况。各工况下轮载载荷见表1。

3.3 仿真分析结果

3.3.1 旋转架有限元分析结果

通过有限元分析,在0.3 g刹车工况下旋转架Mises应力及变形最大,旋转架有限元分析结果如图7所示。旋转架最大应力达到297 MPa,出现在侧面筋板焊接处,最大变形量为8.4 mm,旋转架采用高强度钢板屈服强度690 MPa,最小安全系数为2.3,旋转架强度满足使用要求。

表1 各工况下轮载载荷

3.3.2 桥壳有限元分析结果

通过有限元分析,在0.3 g启动工况下桥壳Mises应力最大,0.3 g刹车工况下拉应力最大,有限元分析结果如图8所示。0.3 g启动工况有限元分析结果:Mises应力436 MPa,拉应力201 MPa;0.3 g刹车工况有限元分析结果:Mises应力355 Pa,拉应力262 MPa。桥壳最大应力点出现在轴销孔边缘,是由于车轮布置在桥壳单侧导致销轴挤压所致,此应力仅仅局限于孔边缘材料的变形而不会影响到整个桥壳轴销孔的强度,因此可以将此处低应力忽略,桥壳使用高强度钢板屈服强度为590 MPa,那么桥壳最小拉应力安全系数为2.3,最小的Mises应力安全系数为2.1,满足强度要求。

图7 旋转架应力与变形Fig.7 Stress and deformation of rotating frame

图8 桥壳应力与变形Fig.8 Stress and deformation of axle housing

4 结语

(1)一种应用于井下整体框架式重载液压支架搬运车的液压独立悬架,针对整体框架式重载支架搬运车使用特点,设计一种液压独立悬架,该液压独立悬架可以为支架搬运车通过不平路面时提供纵向补偿,提高整车的平顺性及适用性,有效解决了铰接式支架搬运车负载重心变化适应性较差,重心偏移等问题。

(2)对液压独立悬架中的主要承载部件旋转架及桥壳进行有限元分析,2个部件设计均留有安全余量,满足设计使用要求。该液压独立悬架已经实际投入生产并在重载支架搬运车中得到应用。

(3)目前液压独立悬架技术在煤矿井下爆炸性环境应用较少,需进一步验证液压独立悬架在井下复杂工况下的强度和使用寿命以及整车对井下复杂路面的适用性。