采煤机滚筒截割性能参数优化分析

2023-02-10贺炳伟

贺炳伟

(延安车村煤业(集团)有限责任公司,陕西 延安 717300)

0 引言

装煤率作为综采工作面采煤机工作性能的主要评价指标,其与采煤机运动参数、几何参数以及两者之间的匹配性有着复杂的非线性关系[1]。目前已有的有限元等分析方法存在较大的局限性,且不能完全满足并符合实际采煤的工作要求[2]。

离散元法是求解与分析复杂离散系统运动规律与力学特性的一种新型数值方法[3]。SHATOKHA V等[4]通过离散元法得到了煤壁在不同冲击速度下其内部的断裂键数目,从而分析得出了开采煤炭所适宜的冲击速度。HORIBE M等[5]由离散元法研究了不同刮板输送机运行速度下,煤炭颗粒体对其中部槽的磨损情况。赵丽娟等[6]应用离散元软件EDEM对采煤机的滚筒开展仿真研究,从而对滚筒的薄弱环节进行优化,降低其最大应力。刘春生等[7]为了解决极薄煤层采煤机滚筒的装煤效率问题,分析了极薄煤层采煤机滚筒的工作参数,在此基础上建立了以装煤效率和装煤能耗为评价目标的评价模型,最终通过EDEM离散元软件进行了割煤效果的分析。已有的离散元法研究多数将颗粒体定义为刚体并未粘接,故无法达到破碎的效果。为此,以“MG160/375-QWD”型号采煤机为研究载体,建立煤炭颗粒在滚筒截齿处的运动学模型,将装煤率作为评价指标,通过API对离散元法内煤炭颗粒接触模型进行二次开发,采用EDEM进行以二次回归正交旋转组合为方案的仿真研究,以期获得采煤机的最优参数组合,为采煤机的优化研究提供理论依据。

1 煤炭颗粒体运动学模型

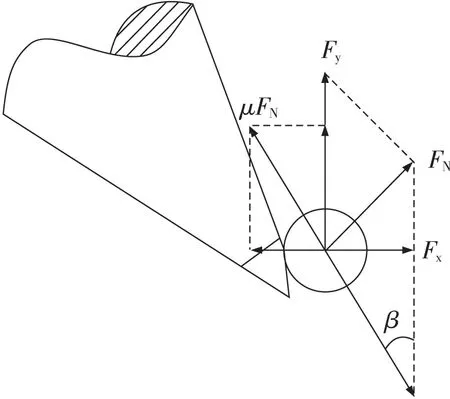

忽略煤炭颗粒的自身重力,对煤炭颗粒在滚筒截齿上的受力开展分析,如图1所示。

图1 煤炭颗粒在截齿上的受力Fig.1 Stress of coal particles on the pick

得到煤炭颗粒的受力平衡方程为

(1)

式中,Fx为轴向抛煤力,N;Fy为煤炭颗粒所受切向力,N;μ为摩擦系数;FN为截齿对煤炭颗粒的支持力,N;β为截齿螺旋角,(°)。由式(1)与转速可以求得滚筒的采煤功率,见式(2)

(2)

式中,vq为煤颗粒切向速度,m/s;滚筒采煤功率Pz可表示为

(3)

式中,dt为采煤机滚动直径,mm;vm为采煤机截齿线速度,m/s;Sr为阻力系数,有、无档煤板分别取值为420 N/cm、1 150 N/cm,n为采煤机滚筒转速,r/min。通过式(2)和式(3)的相等关系可得出

(4)

式中,γc为摩擦角,(°);dl为煤炭颗粒所在处的旋转直径,mm。将式(4)得出式(1)的表达形式为

(5)

(6)

可以分析得知煤炭颗粒在截齿部的受力运动受截齿升角β、筒毂直径dt以及滚筒转速n多参数的复杂综合作用。文中主要研究滚筒转速、筒毂直径和截齿升角等因素对装煤率的影响。

2 基于EDEM的辅助参数设计和优化

2.1 几何模型的建立与颗粒模型的测试

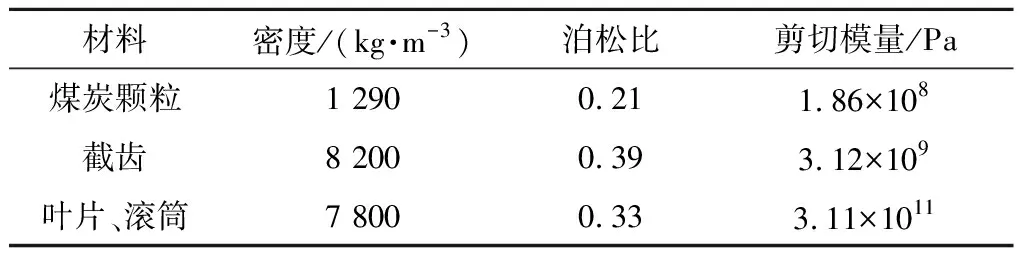

鉴于离散元软件EDEM自身的建模能力较弱,且基于离散元法的仿真研究只需要将和煤炭颗粒提所接触的外界几何体导入[8]。为保证仿真计算的效率,对MG160/375-QWD采煤机滚筒结构相关几何尺寸进行测量以及简化,并采用UG软件对采煤机滚筒进行建模。根据塌落实验测试煤炭颗粒休止角,将休止角测试结果通过输入到离散元官方网站的在线测试工具,来获得煤炭颗粒部分物理特性与力学特性的相关数据,并结合文献[9],将煤炭颗粒与截齿、叶片以及滚筒物理特性和相互间的力学特性进行设置见表1、表2。

表1 物理特性

表2 力学特性

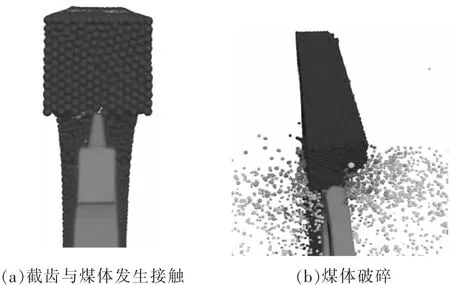

2.2 EDEM软件仿真

将Hertz-MindLin(no slip)Built-in作为煤炭颗粒与截齿、叶片、滚筒表面的接触模型,但鉴于煤炭颗粒体之间具有较小粘结的作用,另外EDEM内的JKR接触模型可以较好完成颗粒的粘结,为保证所选择接触模型更好的适用于所研究颗粒,实现煤炭破碎开采的效果,故利用应用程序编程接口Application Programming Interface(API)对该接触模型进行二次编程开发,将煤炭颗粒间的接触设置成编译后的JKR模型[10]。为验证离散元模拟颗粒破碎的可行性以及编译后的JKR模型,在离散元软件中命令截齿以一定的运动与煤炭颗粒发生撞击,如图2(a)所示。当截齿的切割力超过煤炭颗粒间的粘结力(粘结力通过仿真与实验值标定方法获得,结果为1.8×106N,则煤体发生破碎[11],如图2(b)所示。

图2 煤体破碎示意Fig.2 Schematic diagram of coal body crushing

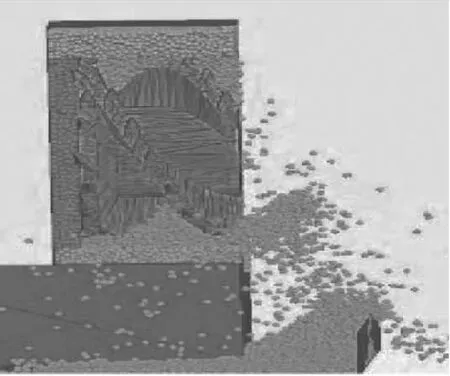

从图2可以看出,当截齿撞击煤体,随着切入深度增加,煤体发生破碎,煤炭颗粒间的粘结彻底被破坏,进而煤炭颗粒呈现出脱落的现象,剩余煤体仍继续被截割。另外,该过程与Evans破碎理论相符合[12]。在EDEM中添加颗粒工厂使其生成煤炭颗粒体个数为2×108颗,其半径平均值为32 mm,采用正态分布的方式生成颗粒尺寸,标准差为0.166,通过EDEM中颗粒堆积挤压的形式构成煤壁,于仿真开始至10 s完成煤炭颗粒体全部构建。将UG所建立的采煤机三维模型导入离散元软件EDEM,来进行采煤过程的离散元法研究。另外,根据采煤工艺相关要求,在采煤机下方设置与刮板输送机尺寸对应的Grid Bin Group,对落入其中的煤炭颗粒进行划分网络统计,全部设置完毕后的仿真过程如图3所示。

图3 某一时刻颗粒统计的截割状态Fig.3 Cutting state of particle statistics at a certain time

2.3 仿真试验因素与指标

本研究采煤机的工作性能评价指标装煤率为

(7)

式中,δc为装煤率,简记为C,%;nc为落入到刮板输送机尺寸对应网格内的煤炭颗粒数目;N为被截割煤壁部分煤炭颗粒数目。根据理论分析和实际采煤机作业要求[13 -15],对滚筒转速、筒毂直径、截齿升角各因素水平进行编码取值,见表3,每个编码重复进行10次仿真试验,取其均值为仿真结果,仿真方案与结果见表4。

表3 因素水平编码

表4 试验方案与结果

2.4 试验结果及分析

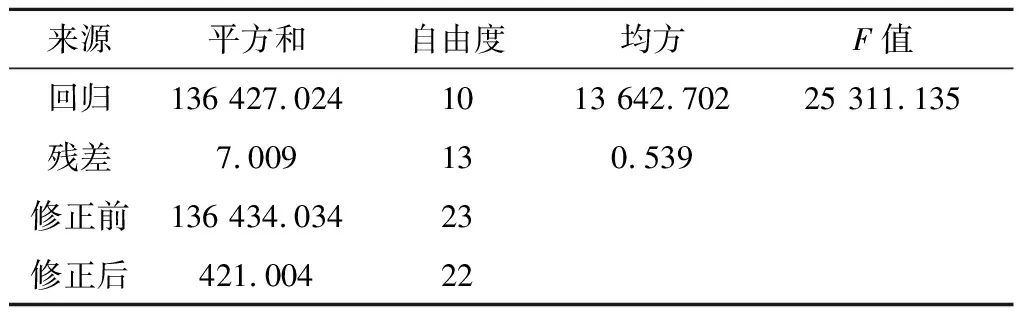

通过SPSS软件对表4装煤率的离散元法研究结果开展非线性回归分析,见表5。

表5 装煤率回归方程检验

查F表得F0.01(10,13)=4.10,F=25 311.135,因此回归方程表现显著,其二次回归的方程模型为

C=-172.711+3.355X1+0.898X2+0.590X3-

(8)

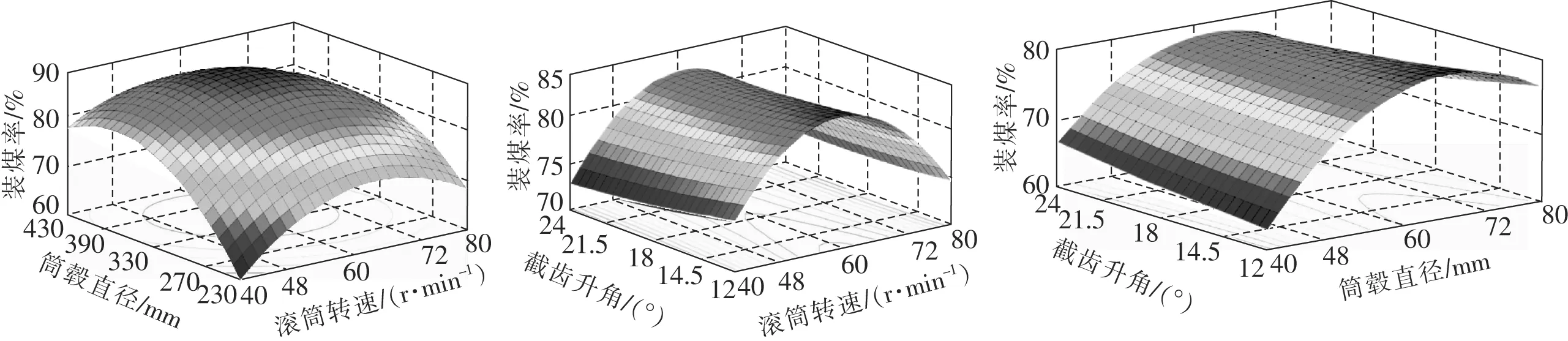

通过Matlab编写程序计算获得所研究因素的三维等值线图,如图4所示。

通过图4可以看出,滚筒转速对装煤率影响最大,筒毂直径次之,截齿升角对装煤率影响最小。滚筒转速位于零水平,当筒毂直径开始逐渐增大,装煤率与其有着非线性关系,出现了先急剧上升后缓慢下降的现象;将筒毂直径固定在零水平时,当滚筒转速开始逐渐增加,装煤率则呈现出先上升后下降的现象。当滚筒转速固定在零水平时,随着截齿升角的增加,装煤率呈现出缓慢下降的现象;当截齿升角固定在零水平时,随着滚筒转速的增加,装煤率呈现出先上升后下降的现象。当筒毂直径固定在零水平时,随着截齿升角的增加,装煤率呈现出缓慢上升的现象;当截齿升角固定在零水平时,随着滚筒转速的增加,装煤率呈现出先急剧上升后缓慢下降的现象;由图表明筒毂直径、截齿升角、滚筒转速和装煤率之间存在复杂的非线性耦合关系。

图4 装煤率等值线Fig.4 Contour map of coal loading rate

2.5 采煤机性能优化

结合煤矿综采采区设计规范以及采煤机各性能评价指标的回归方程,建议约束函数为

(9)

由Matlab中非线性优化函数Fmincon及程序开展寻优处理,最终求得圆整后滚筒转速为71.3 r/min,筒毂直径为317.3 mm,截齿升角角度为23.5°。在此条件下进行仿真验证试验,得到装煤率为82.6%。

3 结论

(1)将MG160/375-QWD采煤机作为研究对象,对煤炭颗粒位于截齿上的动力学模型开展分析研究,并利用应用程序编程接口(API)对煤炭颗粒接触模型进行二次开发。

(2)通过离散元软件EDEM开展仿真,由二次回归正交旋转组合方法建立了以装煤率为采煤机工作性能评价指标的回归方程,并以Matlab绘制了该评价指标的等值线图,得到了试验因素对其影响趋势以及主次因素。

(3)确定了所研究采煤机的最佳部分参数组合,当圆整后采煤机滚筒转速为71.3 r/min、筒毂直径为317.3 mm、截齿升角角度为23.5°时,得到最大装煤率为82.6%。