玉米淀粉和墨粉粉尘爆炸对无火焰爆炸泄压装置性能的影响*

2023-02-10王彦杨娟王继业刘柏清

王彦 杨娟 王继业 刘柏清

(1.广州特种机电设备检测研究院,广东 广州 510180;2.国家防爆设备质量检验检测中心,广东 广州 510760)

0 引言

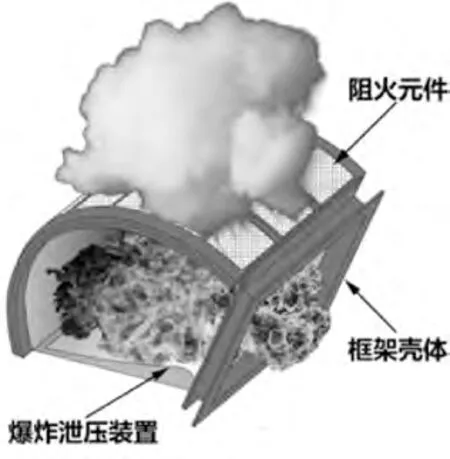

工业介质作为现代工业生产的基础,在纺织业、造纸业、采矿业、食品制造业、农副食品加工业、烟草制品业、木材加工业、家具制造业、金属制品业、仪器仪表制造业、交通运输仓储业中均起到了关键性作用。然而,工业介质所具有的潜在爆炸危险性是现代工业生产面临的共性问题,所造成的后果已严重阻碍现代工业发展的步伐。其中,粉尘爆炸具有爆炸能量大、破坏力强、治理难度高等特点,是工业生产、加工领域的重要灾害。为了防止工业爆炸性事故的扩大和蔓延,使事故限制在一定范围或爆炸效应降低到安全所允许的最低限度标准内,可采取一种防护性减灾技术措施——无火焰爆炸泄压装置。无火焰爆炸泄压装置主要由爆炸泄压装置、阻火元件和框架壳体构成,在不需要对工艺进行重大改变的情况下,可以非常容易加装到现有的设备上[1-3],其工作原理如图1所示。无火焰爆炸泄压装置内部的爆炸泄压装置在工艺设备正常运行时处于闭合状态;当发生粉尘爆炸时,爆炸超压上升到一定值后爆炸泄压装置打开,随着爆炸的扩大,火焰、燃烧和未燃粉尘通过爆炸泄压装置进入阻火元件。火焰在阻火元件的猝熄作用下熄灭,同时爆炸产生的大部分能量被阻火元件多孔介质所吸收,从而使无火焰爆炸泄压装置起到熄灭火焰、降低爆炸压力、减弱爆炸噪声、保护工艺设备、避免二次或多次爆炸的作用。然而目前我国对于无火焰爆炸泄压装置的研究起步较晚,相关国家标准尚未出台,导致我国无火焰爆炸泄压装置无法有效发挥作用以提高现代工业生产抵御爆炸灾害的能力和水平。

图1 无火焰爆炸泄压装置工作原理

在研究无火焰爆炸泄压装置中,分别选取已测定的玉米淀粉和墨粉作为爆炸粉尘,通过传感器(压力、温度)、数据采集系统、高速摄像机等获取试验数据,旨在探讨不同粉尘爆炸对无火焰爆炸泄压装置性能的影响,为现代工业安全生产应用提供相应理论依据,并为建立无火焰爆炸泄压装置的国家标准提供有益参考。

1 无火焰爆炸泄压装置测试

1.1 测试用粉尘

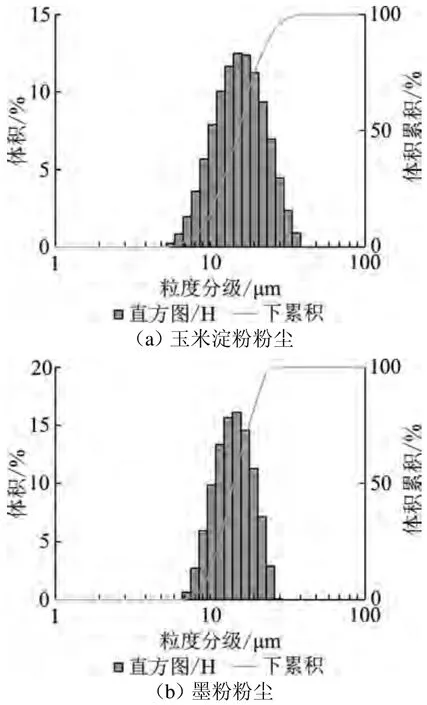

在试验开始前,需测定玉米淀粉和墨粉粉尘的粒径分布情况。马尔文智能激光粒度测试仪(英国Malvern公司制造的Mastersizer 3000,背景测量持续时间为10 s,样品测量持续时间为15 s,遮光度为0.5%~6%,分散气流压力为0.2 MPa,进样速度为5%,料斗间隙大小为1.5 mm,文丘里管类型为陶瓷标准文丘里管)测得的玉米淀粉和墨粉粉尘粒径分布如图2所示。由图2可知本测试使用的玉米淀粉和墨粉粉尘粒径大体呈正态分布,粒径分布区间为5~40m,粒径分布相对集中。其中,玉米淀粉粉尘的中位粒径为15.9m,体积平均粒径D[4,3]为16.9m,表面积平均粒径D[3,2]为14.6m;墨粉粉尘的中位粒径为14.7m,体积平均粒径为D[4,3]15.2m,表面积平均粒径D[3,2]为14.0m。

图2 粉尘粒径分布

1.2 测试装置

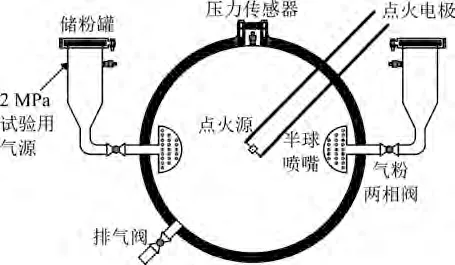

本试验分别用已测定的玉米淀粉和墨粉作为爆炸粉尘,利用化学点火方式模拟点火源触发爆炸,在1 m3爆炸舱内形成粉尘爆炸。1 m3爆炸舱工作原理如图3所示,1 m3爆炸舱为长径比接近1∶1的圆柱形容器,容器两侧分别对称安装有2个容积为6 L的储粉罐,通过气动方式开闭的气粉两相电磁阀分别与爆炸舱内安装的2个半球形喷嘴相连通,半球形喷嘴上均匀分布着数十个喷粉孔,可将玉米淀粉和墨粉粉尘均匀的分散至爆炸舱内任一空间。点火源位于1 m3爆炸舱的几何中心,点火源中点火剂质量为2.4 g,由40%的Zr粉、30%的BaO2和30%的Ba(NO3)2混合组成,充分燃烧时能产生10 kJ的能量。爆炸舱内腔壁面上安装有壁面压力传感器(瑞士Kistler公司制造的603CAB)以测定爆炸舱内的压力,壁面压力传感器与数据采集系统(美国National Instruments公司制造的PXIe/PXI)相连。

图3 1 m3爆炸舱原理示意

进行玉米淀粉和墨粉粉尘爆炸测试时,利用电子天平(赛多利斯科学仪器(北京)有限公司制造的PRACTUM124-1CN)称量测试粉尘,2个6 L储粉罐中分别放入等质量的250 g测试粉尘,并充入2 MPa测试用高压空气。每个储粉罐下端都装有气粉两相电磁阀,该阀门打开后能使储粉罐中的测试粉尘在10 ms内全部喷入爆炸舱内,同时阀门打开300 ms后,点火源点燃测试粉尘-空气混合物引发粉尘爆炸,并记录下爆炸压力-时间曲线。为使测试过程更加安全可靠,1 m3爆炸舱的操作和测试数据由远程计算机处理完成,通过控制系统内部集成的交换机分配出相应的静态IP地址,使远程计算机PLC控制系统、人机控制界面和数据采集卡与1 m3爆炸舱的控制系统相连接。

本次测试使用高速摄像机(日本Photron公司制造的FASTCAM SA-Z,分辨率为1 024×1 024,传感器为高感光度C-MOS,拍摄速度为10 000 fps,内存容量为64 GB)捕捉爆炸瞬间无火焰爆炸泄压装置的状态和其释放出的火焰或粉尘的形貌,并将获取的图片自动上传保存至计算机。同时,外场爆炸压力和温度分别由自由场压力传感器(瑞士Kistler公司制造的6233A)和温度传感器(美国Nanmac公司制造的C2)测定。外场的压力和温度传感器现场布置如图4所示,每个支撑架上各安装1个自由场压力传感器和1个温度传感器,支撑架放置在距离无火焰爆炸泄压装置1、2、3 m处,测量距离测试样品轴线方向1、2、3 m处的外场爆炸压力和温度变化过程,通过数据采集系统实时采集样品测试数据,并进行处理、分析、输出、保存。

图4 无火焰爆炸泄压装置测试现场布置

1.3 测试样品

1 m3爆炸舱连接测试样品端为可拆卸盲板法兰,将盲板法兰拆卸后通过转接或变径法兰盘安装无火焰爆炸泄压装置测试样品。本测试采用某爆炸防护产品公司生产的无火焰爆炸泄压装置进行爆炸泄压试验,安装方式如图4所示。样品的框架壳体材质为Q235碳素结构钢,阻火元件为多层不锈钢丝网,爆炸泄压口尺寸为300 mm×300 mm,静开启压力为0.01 MPa(±25%),适用于非金属粉尘介质,单个样品保护容积为1 m3,符合本次测试的相关条件。

1.4 测试依据及方法

依据EN 16009:2011 Flameless explosion venting devices的相关要求,本测试包括功能性试验和外部效应[4]。其中功能性试验主要考察测试样品在爆炸泄压试验中的机械完整性和灭火元件性能,外部效应则考察爆炸泄压过程中测试样品泄压气流侧外场的冲击波压力和温度。

整个测试分为3部分,第1部分测试为安装盲板法兰密闭空间内粉尘爆炸测试,粉尘分别选取玉米淀粉和墨粉,在500 g/m3粉尘质量浓度下采用10 kJ能量的化学点火头进行点火爆炸试验。第2部分测试为拆除盲板法兰并安装无火焰爆炸泄压装置,选取玉米淀粉作为测试粉尘,在相同的试验条件下测试。第3部分测试将第2部分测试使用的无火焰爆炸泄压装置样品拆除,更换同批次同规格新的无火焰爆炸泄压装置,选取墨粉作为测试粉尘,在相同的试验条件下进行测试。每次测试完成后,使用工业级吸尘器清理爆炸舱、储粉罐、半球形喷嘴、法兰盘上的粉尘,确保不影响下次测试结果。每部分测试至少重复3次,取平均值作为测试数据。

2 结果与分析

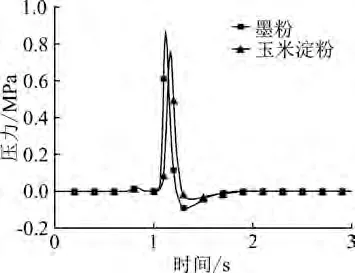

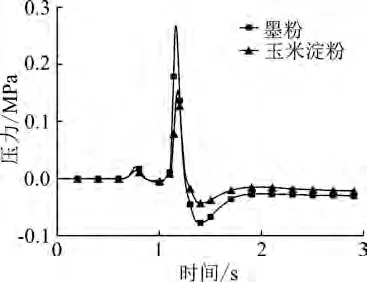

壁面压力传感器测得的安装盲板法兰密闭空间内玉米淀粉和墨粉粉尘爆炸压力-时间曲线如图5所示。观察到玉米淀粉和墨粉粉尘在1 m3爆炸舱内发生了剧烈的粉尘爆炸,舱内压力随时间的增加,先增大后减小。爆炸压力-时间曲线的最高点为1 m3爆炸舱内爆炸性混合物发生爆炸时的最大爆炸压力。

从图5可以得到玉米淀粉粉尘的最大爆炸压力为0.765 MPa,墨粉粉尘的最大爆炸压力为0.875 MPa,且墨粉粉尘最大压力上升速率明显高于玉米淀粉粉尘,说明墨粉粉尘的爆炸强度高于玉米淀粉粉尘。此外,两条曲线的上升速率都较大于下降速率,这是由于爆炸产生的前驱冲击波在碰到爆炸舱壁面后能量发生损失,导致曲线的下降趋势较上升趋势平缓。

图5 密闭空间下1 m3爆炸舱内爆炸压力-时间曲线

壁面压力传感器测得的无火焰爆炸泄压装置保护下爆炸压力-时间曲线如图6所示。从图6可以看到,无火焰爆炸泄压装置保护下爆炸压力随时间的变化趋势与图5安装盲板法兰密闭空间的爆炸压力-时间曲线基本一致,爆炸压力-时间曲线的最高点为1 m3爆炸舱内爆炸性混合物发生爆炸时无火焰爆炸泄压装置保护下的最大受控爆炸压力。测试得到玉米淀粉粉尘的最大受控爆炸压力为0.157 MPa,墨粉粉尘的最大受控爆炸压力为0.270 MPa。相较于未安装无火焰爆炸泄压装置的密闭空间,爆炸舱内压力显著下降。其中玉米淀粉粉尘下降了79.5%,墨粉粉尘下降了69.1%。这表明安装无火焰爆炸泄压装置可以明显降低粉尘爆炸时爆炸舱内最大爆炸压力。

图6 无火焰爆炸泄压装置保护下1 m3爆炸舱内爆炸压力-时间曲线

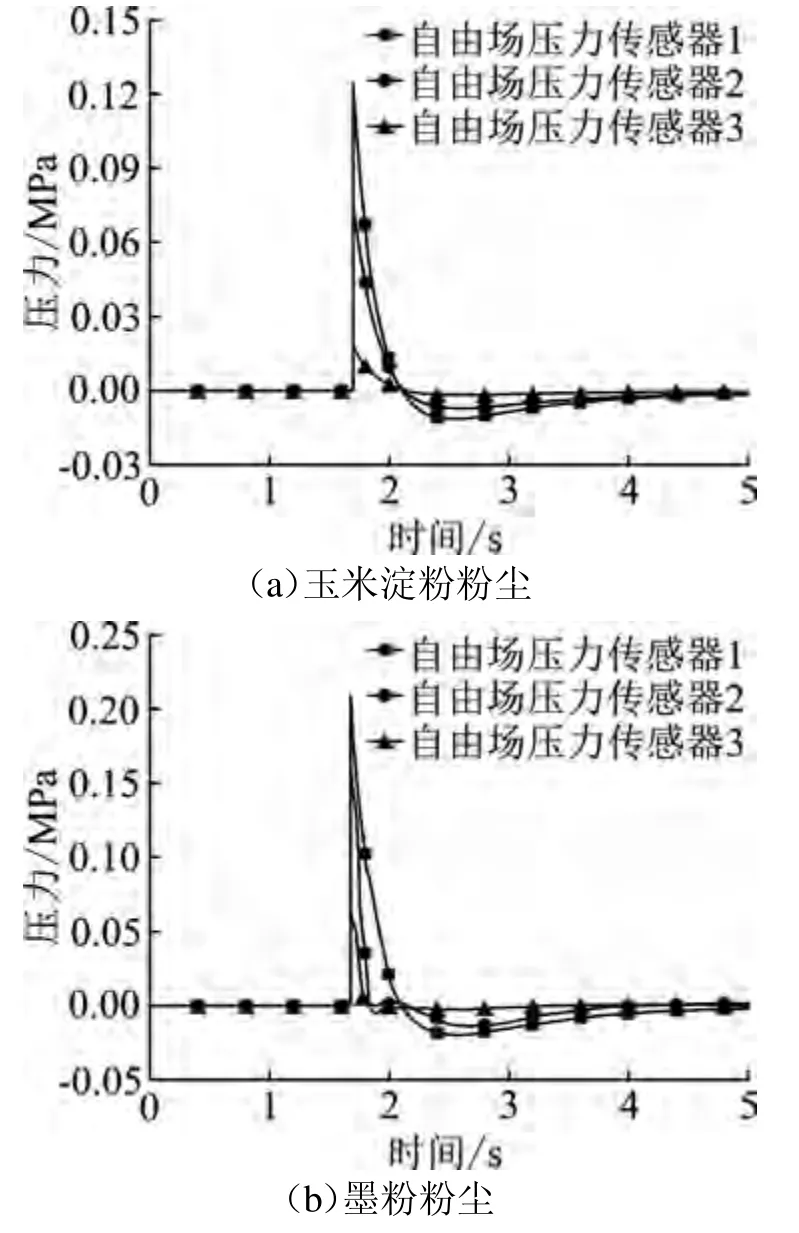

自由场压力传感器测得的无火焰爆炸泄压装置保护下外场爆炸压力-时间曲线如图7所示。自由场压力传感器1、自由场压力传感器2、自由场压力传感器3分别代表距离无火焰爆炸泄压装置泄压口轴线方向1、2、3 m处安置的自由场压力传感器。图7(a)和(b)分别为无火焰爆炸泄压装置保护下玉米淀粉和墨粉粉尘的外场压力-时间曲线。可以看出外场爆炸压力随时间瞬间增大后下降,且外场爆炸压力随着轴线距离的增大逐渐减小。

这是因为粉尘爆炸产生大量的能量,突破阻火元件后瞬间释放,使得外场压力瞬间增大。自由场压力传感器1测得的玉米淀粉和墨粉粉尘的外场压力分别为0.125 MPa和0.211 MPa,说明在无火焰爆炸泄压装置保护下墨粉粉尘所释放出的压力明显大于玉米淀粉粉尘,同理,自由场压力传感器2和3都可以得到相同的结论。同时,对比图6可知,无火焰爆炸泄压装置阻火元件可以大大降低保护侧外场的压力。此外,对比图7(a)和(b)中自由场压力传感器2和3的外场压力-时间曲线,可以看到玉米淀粉粉尘上升和下降的过程明显长于墨粉粉尘,这是由于单位爆炸时间内墨粉粉尘颗粒与空气的反应速率更快,发生爆炸时爆炸压力上升速率和爆炸指数高于玉米淀粉粉尘。

图7 外场压力-时间曲线

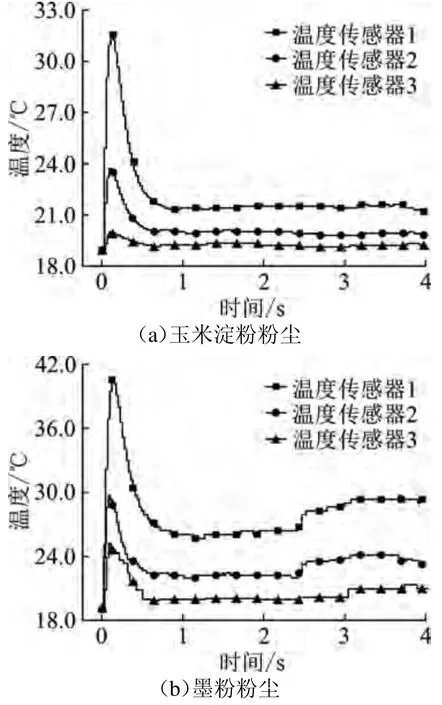

温度传感器测得的无火焰爆炸泄压装置保护下外场爆炸温度-时间曲线如图8所示。温度传感器1、温度传感器2、温度传感器3分别代表距离无火焰爆炸泄压装置泄压口轴线方向1、2、3 m处安置的温度传感器。图8(a)和(b)分别为无火焰爆炸泄压装置保护下玉米淀粉和墨粉粉尘的外场爆炸温度-时间曲线,图像显示曲线急剧上升后下降。观察到温度变化随无火焰爆炸泄压装置泄压口轴线方向距离增大而减小,温度传感器1测得的玉米淀粉和墨粉粉尘的升温最快,分别升温约为12.7℃和21.5℃,其次为温度传感器2,分别升温约为4.8℃和10.6℃,最后为温度传感器3,分别升温约为1.1℃和6.1℃。

图8 外场温度-时间曲线

外场爆炸温度-时间曲线和外场爆炸压力-时间曲线趋势相一致,墨粉粉尘爆炸所释放出的热量远高于玉米淀粉粉尘。相比于无火焰爆炸泄压装置保护下玉米淀粉粉尘外场爆炸温度-时间曲线,墨粉粉尘外场爆炸温度-时间曲线在后半段出现了轻微的上升,温度传感器1和2的上升趋势更为明显。这是由于墨粉粉尘爆炸所产生的热量远高于玉米淀粉粉尘,爆炸发生后,无火焰爆炸泄压装置的阻火元件吸收了大量爆炸产生的热量,导致阻火元件表面产生高温,因此距离无火焰爆炸泄压装置泄压口轴线方向越近的温度传感器测得的温度越高。

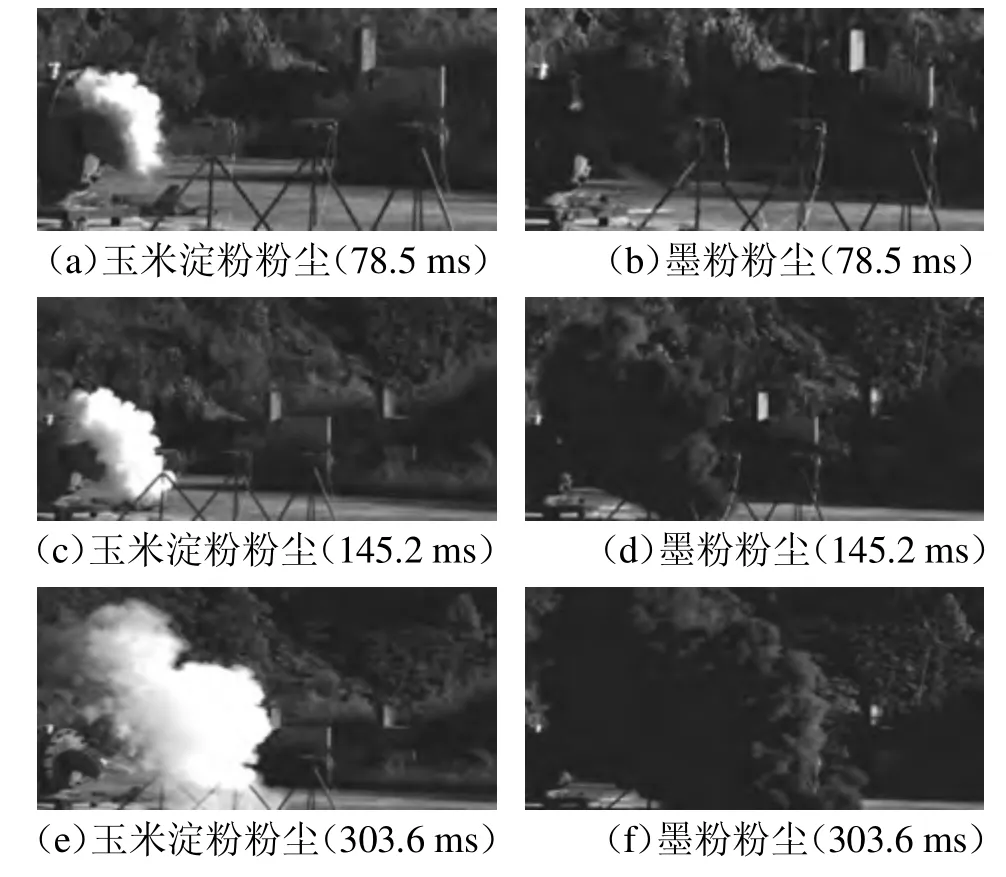

高速摄像机拍摄的无火焰爆炸泄压装置保护下外场粉尘扩散演化过程图片如图9所示。图9(a),(c),(e)为选取玉米淀粉粉尘爆炸测试拍摄的图片,图9(b),(d),(f)为选取墨粉粉尘爆炸测试拍摄的图片。2次测试所选取的图片分别为1 m3爆炸舱内点火源触发后的第78.5,145.2,303.6 ms时刻图片。

图9 外场粉尘扩散演化过程

依据EN 16009:2011 Flameless explosion venting devices的相关要求,测试样品在爆炸泄压试验中均未产生任何抛射物和碎片,未设计为失效的部件没有失效,且未观察到火焰和火星传播,证明功能性测试中样品的机械完整性和灭火元件性能均满足标准的相关要求。从图中可清晰观测,大量燃烧过的玉米淀粉和墨粉粉尘通过无火焰爆炸泄压装置阻火元件排出1 m3爆炸舱外,降低了爆炸舱内最大爆炸压力,与图5和图6相印证。同时在同样测试条件下,从无火焰爆炸泄压装置喷射出来的墨粉粉尘尺寸范围远远大于玉米淀粉粉尘,导致墨粉粉尘的外场压力和温度明显高于玉米淀粉粉尘(图7和图8)。高速摄像机拍摄到玉米淀粉粉尘在无火焰爆炸泄压装置泄压口轴线距离3 m处几乎消失,而墨粉粉尘在此距离大量存在,说明墨粉粉尘扩散的尺度空间更大。

3 结论

1)无火焰爆炸泄压装置可以明显降低粉尘爆炸时爆炸舱内最大爆炸压力。相较于密闭空间的最大爆炸压力,无火焰爆炸泄压装置保护下的最大受控爆炸压力显著下降,其中玉米淀粉粉尘下降了79.5%,墨粉粉尘下降了69.1%。

2)外场温度和压力变化随无火焰爆炸泄压装置泄压口轴线方向距离增大而减小,在无火焰爆炸泄压装置保护下墨粉粉尘所释放出的压力和热量远高于玉米淀粉粉尘。高速摄像机拍摄的外场粉尘扩散演化过程显示墨粉粉尘扩散的尺度空间更大。

3)通过玉米淀粉和墨粉粉尘的爆炸泄压试验,无火焰爆炸泄压装置虽然可以满足标准的相关要求,但是对破坏性、危险性较大的粉尘,外场保护侧需要更大的安全区域。