基于危险性评价500T冲床的安全分析与改进

2023-02-10吴领胡俊峰

吴领 胡俊峰

(中国航发贵州黎阳航空动力有限公司,贵州 贵阳 550014)

0 引言

冲压生产是一种效率高的加工方式,和其他机械加工方式相比,非常容易发生人身安全事故。据有关资料统计,冲压加工比其他机械加工发生的人身安全事故要高2~3倍[1-2]。利用500T冲床加工零件时,需要2名操作人员完全进入冲床内,采用手工作业方式在磨具区域内进行送料、定位、取件等,由第三人在模具外控制设备运行。由于直观意识到作业时存在安全风险,操作人员工作时长期处于紧张状态。人的行为是由其心理状态支配的,人的心理状态对安全的影响非常重要[3-4]。该加工方式自动化水平低,没有可靠的防护措施,在生产过程中极易发生安全生产事故。生产自动化作为一种趋势,正逐渐渗透到各个制造行业中[5],按照“机械化换人、自动化减人、智能化提升”的原则,生产自动化被作为本项目降低作业安全风险的有效措施。

1 冲床作业现状

JA36-500C-500T冲床主要用于公司部分零件的冲孔、翻边等工序,除将环形零件侧壁孔加工改为激光切割外,其余零件加工现无可替代工艺及设备。500T冲床加工的零件为筒形零件,主要对筒形零件侧壁进行冲孔及翻边工序。500T冲床作业示意图见图1。

图1 500T冲床作业示意

由于模具较小,为保证零件的法向与设备平行,需将模具放于马鞍支撑架上,再将零件套在模具上,零件上方紧贴模具,下方悬空。零件与模具接触面小,作业时容易摆动,必须通过操作人员在机床内部两侧扶持零件进行定位加工,上工作台下落时,操作人员需要及时将头部往下缩或者侧偏,避免上工作台下落时对操作人员造成人身伤害,整个操作过程中,2名操作人员始终处于机床运作区域。

2 危险性评价

针对该冲床的作业特点,本次安全评估选用作业条件危险性分析评估方法,即格莱姆打分法。格莱姆打分法由美国的K.J格雷厄姆和G.F.金尼在研究人们在具有潜在危险环境中作业的危险性而提出的以所评价的环境与某些作为参考环境的对比为基础的作业条件危险性评价法,是一种简单易行的评价作业条件危险性的方法[6]。

计算公式如式(1):

式中,D为作业条件的危险性;L为事故或危险事件发生的可能性;E为暴露于危险环境的频率;C为发生事故或危险事件的可能结果。

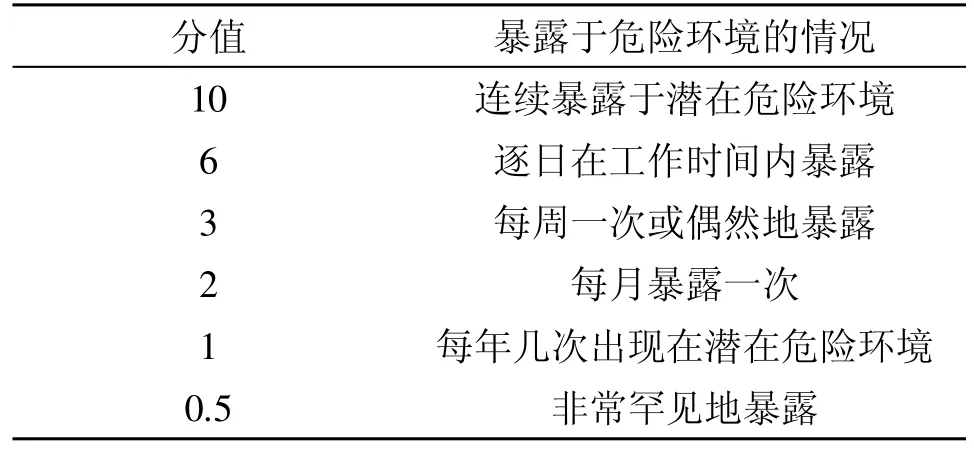

表2 暴露于潜在危险环境的分值(E)

结合生产作业实际情况,根据表1—表3确定3个因素的分值,分别取L=6,E=6,C=7,并将3个分值代入式(1),计算出危险性分值为252,对照危险性分值(表4),该分值对应的危险程度为“高度危险,需要立即整改”,即该500T冲床当前的危险性等级为高度危险。根据风险性评价结果,需对500T冲床存在的隐患进行整改,降低其安全风险。

表1 事故或危险事件发生可能性分值(L)

表3 发生事故或危险事件可能结果的分值(C)

表4 危险性分值

3 冲床的改进

3.1 方案设计

为避免2名操作人员直接在冲床内扶持零件而导致的风险,同时降低改进设备的安装过程对生产造成进度滞后的影响,且考虑成本控制,决定保留原有冲床设备,通过设计设备配套的自动化生产方式,使用传送机构和机器人,实现产品的上料、冲压、下料整个过程的自动运行,确保精确的定位和放置零件,避免人员进入冲床内部操作带来的风险,消除操作人员的人身安全隐患,同时降低企业人工成本和安全风险。

3.2 生产结构及整体布局

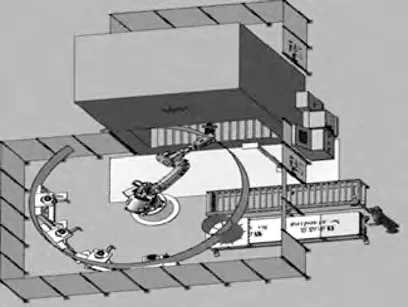

冲床的批产加工工艺已经成熟,为避免工艺改变带来不必要的时间及生产成本浪费,通过与设备现有的双手按钮及急停回路连接实现对冲床的控制,新增自动化系统与现有冲床不作通讯,通过IO或继电器连接,不改变冲床现有的操作方式。改进后的自动化冲压单元包括现有500T冲床、机器人、进料输送台、出料输送滚筒、夹具存放机构、视觉检测系统及检测传感器支架、检测传感器、安全门、触摸屏操作台、机器人IC5控制柜、PLC及工控机柜、后方安全围栏(带安全门)、前方安全围栏(带安全门)等13部分,作业示意图见图2。

图2 500T冲床自动化冲压单元作业示意

4 安全风险的降低

设计自动化冲压单元从冲压安全加工角度考虑并执行,新增自动化系统需要符合安全生产要求,降低设备和操作人员作业时存在的安全风险,除了采取在特定位置布置醒目的安全警示标识的安全可视化手段,还包括提升设备本质安全度等3个方面。

4.1 提升设备本质安全度

通过提升设备本质安全度,保护人员安全。当发生紧急事故时,按下红色EMO按钮可使得所有的机械运动立刻停止,机器人自身带有与系统集成的碰撞报警功能,并设计带有急停及触电保护功能。进料输送台及出料输送滚筒在操作侧具备独立的急停按钮,方便突发状况时紧急停止运行,其两侧带有工件在位检测传感器及行程阻挡限位。视觉检测系统用于工件底孔的精准定位,并与机器人进行通讯协助机器人抓取工件。在整个作业过程中,操作人员只需在围栏外操作,安全风险得到显著降低。

4.2 增加安全防护装置

提升设备本质安全度后,还需加装安全防护装置。一是在自动化单元外设置网格式安全围栏,便于操作人员观察工作站内情况,使得设备运行时隔离操作人员与设备,在冲床前后配置安全光栅,当操作人员身体任何部位进入冲床时设备可自动停止运转。二是加装安全门锁与系统急停串联,在异常开门时可即刻停止设备运转,操作人员正常进入设备内检查时,需要按下请求进入按钮,解锁安全门后方可进入。

4.3 构建控制系统

PLC作为系统主控,与机器人控制系统相结合,控制系统与冲压设备相互通讯,可与冲床实现联动,同时作为主控系统保证冲床在与机器人协调工作时相互的安全性。

4.4 设备改进后的危险性评价

结合设备改进后的生产作业实际情况,根据表1—表3确定3个因素的分值,分别取L=1,E=1,C=3,并将3个分值代入式(1),计算出危险性分值为0.6,根据危险性分值(表4),改进后的冲床作业危险程度为“稍有危险,或许可以接受”,即该500T冲床当前的危险性等级为稍有危险。

5 结论

按照“机械化换人、自动化减人”的原则,对冲床进行危险性分析与安全改进,实现有效预防生产安全事故发生的目标。通过设备安全设计,落实防人因措施,确保安全可控,提出对原有的传统冲压设备配备上下料机械手而建成自动化冲压单元,该方法可解放劳动力,有效降低安全风险,保证操作人员安全的同时显著降低人工成本。

1)通过对现有冲床设备进行危险性分析,得出结论为现有冲床设备危险程度为“高度危险,需要立即整改”。

2)将原有的手工作业方式改进为自动化生产作业方式后,按照格莱姆打分法,取L=0.5,E=6,C=3,将3个分值代入式(1),计算出危险性分值为9,对照危险性分值表,危险程度为“稍有危险,或许可以接受”,改进后的冲床安全风险可控。

3)500T冲床改进为自动化冲压单元后,操作人员由3人减少为1人,明显降低了人工成本及人员操作安全风险。

4)通过完善冲压作业的安全技术措施,有效提升设备本质安全度,保证操作人员良好的心理状态,显著降低作业的安全风险。