基于PA承载的NdFeB磁感器注射模设计

2023-02-10肖国华

刘 俊, 温 瑞, 肖国华, 刘 军

(1.宁波守正磁电有限公司, 浙江, 宁波 315000; 2.浙江工商职业技术学院, 浙江 宁波 315412; 3.重庆市科能高级技工学校, 重庆 400037)

0 引 言

电子产品中常用的磁性材料有永磁材料和软磁材料2种类型,永磁材料的特点是具有宽磁滞回线、高矫顽力和高剩磁等,生产实践中的永磁材料工作于深度磁饱和环境,或者充磁后磁滞回线的第二象限退磁部分。常用永磁材料有2种类型,一类是合金永磁材料,包括稀土永磁材料(钕铁硼Nd2Fe14B)、钐钴(SmCo)、铝镍钴(AlNiCo);另一类是铁氧体永磁材料。常用软磁材料有3种类型:①软磁金属材料,包括纯铁、低碳钢、铁—硅合金(硅钢片)、铁—镍合金、铁—铝合金、铁—铝合金等;②铁氧体软磁材料;③非晶态磁性合金,俗称金属玻璃。磁性零件成型工艺中粉末冶金起着重要的作用,粉末冶金的中间工艺需要将粉末通过特定成型方法获得磁性零件形状后,再进行烧结而获得最终磁性材料元器件[1-4]。成型方法包括粉末压制成型、粉末注射成型、粉末压延成型和粉末挤出成型。这些成型工艺方法中粉末无法独立结合构成稳定形状,需要使用中间粘接剂与一些辅助添加剂才能保证粉末烧结前获得稳定的形状。

对于复杂结构磁性元件,多采用注射成型获得中间工艺磁性元件形状后再进行烧结成型,获得磁性零件。现针对某NdFeB磁感器元件的中间体成型,设计了一种基于尼龙(PA1010)作为粘接剂的注射成型模具,较好地实现该磁性元件的高效生产。

1 NdFeB磁感器元件

NdFeB磁感器如图1所示,为E形件,总宽度为59 mm,3个分支叉中,单个分支叉的长度为26 mm,厚度为7 mm,分支叉有两层,单层厚度为2 mm。零件充磁后连接横梁为磁极S极,3个分支叉为磁极N极。

图1 NdFeB磁感器

2 NdFeB磁感器粉末冶金成型工艺

NdFeB磁感器采用粉末冶金成型的工艺路线:Fe-Nd-B合金成分设计→母合金冶炼→快淬非晶薄带处理→晶化提高矫顽力→机械球磨预处理粉末→粘结剂+添加剂(偶联剂、润滑剂以及抗氧剂)→密炼机共混→螺杆机挤出造粒→注射成型磁体→充磁→磁体[5-8]。该工艺获得的磁体具有各向同性,磁体目标物理参数:剩磁Br=0.52~0.71T,内凛矫顽力Hci=660~750 kA·m-1,最大磁能积(BH)max=68~76 kJ·m-1。其中注射成型步骤:模具闭合→注射→保压(同步进行磁场增强取向∕预塑)→冷却→开模取件。

3 注射材料

注射材料为一种复合材料,材料组成包含磁粉、粘结剂、添加剂、偶联剂、润滑剂以及抗氧剂。磁粉牌号为MQP-13-9,其物理参数如表1所示。

表1 MQP-13-9物理参数

磁粉粉粒以较粗大的颗粒120目为主(70%),较细小的颗粒200目为辅(30%),这样有利于减小空隙率,提高松装密度,改善流动性,造粒剂含量为0.3%。粘接剂采用牌号PA1010的尼龙材料,因其具有低吸水率、较好的尺寸稳定性、突出的耐磨性和自润滑性,可以在轻负荷、温度不高、湿度波动大、无润滑或者少润滑的条件下使用。添加剂总含量为11.2%,其中偶联剂使用硅烷偶联剂(3%),使用0.5%的钛酯(5%)对磁体进行处理,抗氧剂1.2%,润滑剂2%。混炼工艺温度为205~215 ℃∕6 min。

4 注射成型工艺难点

NdFeB磁粉注射成型的难点如下[9]:①粉末装载量在粘接PA1010中装载量越高,注射时混合料的流动黏度越大,当装载量达90%以上时,混合料的黏度比纯尼龙材料的流动黏度大2~3个数量级,流动性变差;②因磁粉的存在,混合料在流动过程中对模具成型零件表面产生大的摩擦力,且料流内磁粉颗粒间存在摩擦,容易产生摩擦热;当注射速度提高时,磁粉对尼龙PA1010产生较大的剪切热,这些热量的增加容易使尼龙产生烧焦问题;③磁粉不能和模具流道零件与型腔成型零件之间产生吸引力,否则磁粉容易团聚,不利于型腔充填;④推杆不能使用能与磁粉产生吸引力的材料,否则成型零件无法与推杆自动分离;⑤熔融PA1010料中的硬质磁粉颗粒在高速充填时,容易对型腔壁面产生较大的磨损,导致型腔受损而过早失效;⑥对于注塑机的螺杆长径比还没有较为科学的设计参考数据,只能凭经验对注塑机螺杆进行设计,过高的注射压力会导致剪切过热,对于采用PA1010做粘结剂的NdFeB磁感器成型,依据尼龙的特性,注射喷嘴温度设置为(265±3)℃,注射压力控制在6 MPa左右,保压压力为4.5~5 MPa,单段保压,保压时间为6 s;⑦充磁次数须进行试验检验后再确定模具中的励磁次数。

5 注射模设计

5.1 型腔设计

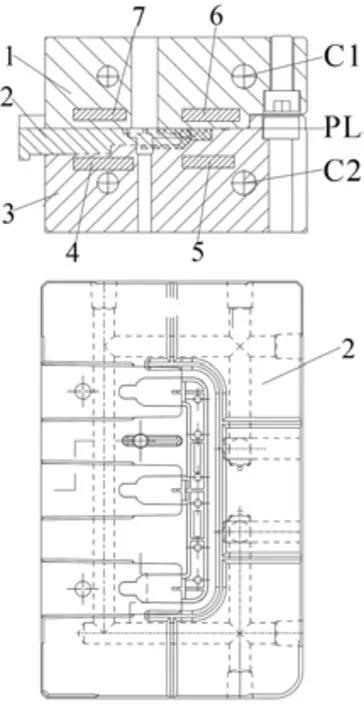

依据塑件特点,拟采用两板模来实现中间件的注射成型,成型零件采用镶件形式。模具设计核心在于型腔板镶件的设计,如图2所示。以待成型塑件的最大外沿轮廓作为分型面,使用单点浇口浇注,潜伏式浇口G0设在偏离待成型塑件几何中心的位置,距离几何中心14.5 mm。使用潜伏式浇口有利于流动废料自动脱模,潜伏式浇口直径为φ1.5 mm,必须比普通浇口大,以免浇口剪切力过大及型腔充填不足。型腔板镶件1和型芯镶件3分别设置φ8 mm冷却水道C1、C2,冷却水道沿塑件外边包围布置,使型腔获得最大效能的冷却。

图2 型腔板设计

考虑磁吸引问题,型腔板镶件1、滑块镶件2、型芯镶件3都使用不导磁材料304不锈钢,铁芯4、5、6、7使用GGrl5钢导磁钢。保压过程中磁粉需要有磁场取向,使粉末的磁化方向与外加磁场的方向相同。取向用的线圈分别安装在模具定模和动模上,铁芯4、5为一磁通路,铁芯6、7为一磁通路,当线圈通电时,通过2组铁芯对中间成型件进行磁力导向。为保证中间成型件导磁后获得冷却,型腔板镶件1、型芯镶件3分别使用φ8 mm冷却水道进行冷却,冷却水速率和冷却时间须待中间成型件磁性能检验后进行工艺参数优化调整再确定。

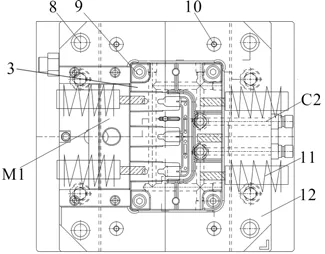

5.2 模具结构布置

模具采用两板模结构,动模布置如图3所示,模具为1模1腔布局。动模侧布置有1个滑块机构M1用于滑块镶件2的抽芯;模架使用4根导柱8进行导向,4根复位杆10进行复位。型芯镶件3用4个螺钉9紧固安装在动模板12的镶件槽内。模架尺寸为280 mm×250 mm。

图3 动模布置

定模布置如图4所示,定模主要布置型腔板镶件1、锁紧块13、滑块机构M1的斜导柱14、浇口套15、定位圈16、电磁线圈组件17、导套18。浇口套15使用不导磁材料304不锈钢制作。电磁线圈组件11、17配合磁极需要进行接线设置。

图4 定模布置

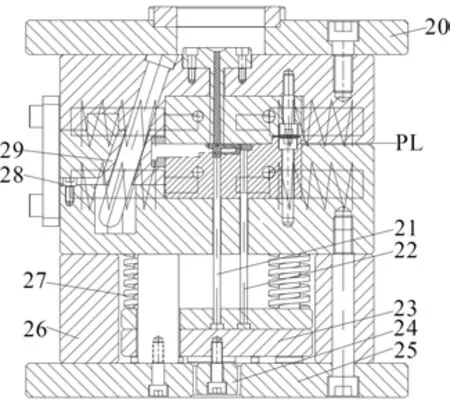

5.3 模具装配及工作原理

模具结构如图5所示,浇口套沉入定模座板以缩短流道长度,拉料杆21和推杆22都采用不导磁材料304不锈钢制作。使用弹簧27对推板23进行复位,滑块机构M1的滑块29安装在动模板上,由限位螺钉28进行限位,滑块29两侧设置有导向压条,用于滑块的滑出导向。模具只开模一次(PL面),模具合模总高度为276 mm。

图5 模具结构

模具装配时须注意的问题:①模具所有活动部分应保证位置准确,动作可靠,不能出现斜歪和卡滞现象,固定零件不能窜动;②合模后分型面应紧密贴合,成型部位的固定镶件配合处应紧密贴合,如有局部间隙,其间隙应小于塑料的溢料间隙;③装配后进行试模验收,脱模机构不能有干涉现象,塑件成型质量要达到设计要求,否则应修模再试;④导柱、导套对动、定模安装面的垂直度按CB∕T 12556设计。

模具安装在注塑机上后,通过以下步骤实现其功能。

(1)合模。模具在注塑机上合模,注塑机炮筒熔料后等待注射。

(2)注射。注塑机通过喷嘴将熔融塑料注入型腔,经充填后切入保压状态。

(3)充磁。保压过程中电磁线圈组件17导电,对磁粉进行充磁,塑件完成磁极定向。

(4)冷却。冷却水对型腔实施冷却,使塑件冷却到推出的温度后开模。

(5)开模。注塑机滑块拉动动模下行,模具在PL面打开,塑件从型腔板镶件1中脱出,留于型芯镶件3上,同时斜导柱14驱动滑块29完成侧抽芯。

(6)推出。动模退到一定位置后,注塑机顶杆推动推板23,推板23推动拉料杆21与推杆22等将流道废料和塑件推出,实现成型塑件的完全脱模。

(7)复位。推板23先复位,动模上行直至模具在PL面处闭合,开启下一次注射循环。

5.4 设计讨论

模具经试模后,对工艺参数进行如下调整:对于尼龙PA1010粘结剂体系,混合料注射温度控制在266 ℃、成型注射压力5.8 MPa、保压压力4.88 MPa、保压时间5.6 s时,能获得最好的磁体性能;模具温度较佳为80 ℃,成型磁体在充磁磁场的作用下,充磁2次即可达到磁体性能设计目标。

6 结束语

介绍了某磁感器采用NdFeB磁粉粉末冶金成型的过程,针对粉末冶金的中间体注射成型,介绍了其材料的构成特点,并分析了注射成型工艺难点,设计了1模1腔两板注射模。与普通塑料注射模不同的是,该模具设置了电磁线圈组件,与磁粉接触的成型零件和推出零件材料须选用不导磁的304不锈钢。