某新能源汽车前格栅注射模设计

2023-02-10石波

石 波

(上汽通用五菱汽车股份有限公司 技术中心, 广西 柳州 545007)

0 引 言

在当今追求美学的汽车外观造型趋势下,汽车前格珊不仅需要满足在整车上的功能要求,而且需要具备符合时代潮流的美学元素,达到客户的主观满意度[1.2]。前格栅的设计风格也越来越新颖,特别是新能源汽车。现针对某新能源汽车前格栅,综合运用CAD∕CAE技术对其进行模具设计,并介绍了设计的关键技术要点。

1 制品分析

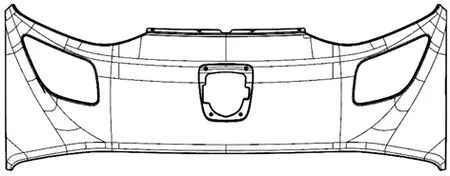

图1所示为某新能源前格栅,材料为低线性膨胀系数的PP-T30,外形尺寸为1 367 mm×420 mm×438 mm,质量为18 kg。该前格栅为表面喷漆件,外观面不能有熔接痕、缩印等表面缺陷,同时要求分型线不能外漏在制品表面。

图1 前格栅

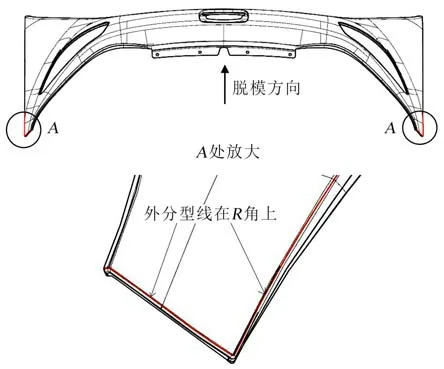

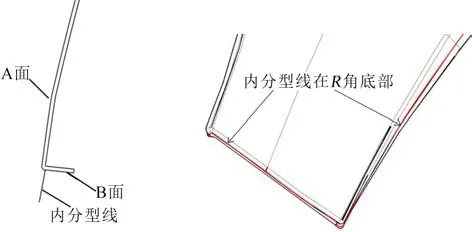

由于前格栅在模具主脱模方向上有较大的高低落差,在传统注射模设计时,制品左右两端的分型线位于最大外轮廓R角,造成分型线外漏,如图2所示。

图2 前格栅外分型线

这种外漏分型线的设计主要存在以下缺陷[3]:①制品两端区域的分型线位于外观R角,装车后分型线可见;②前格栅喷漆处理后,制品表面的分型线可见度会被放大,感知质量差;③由于模具制造精度及注射生产过程中存在磨损,分型线处经常会出现错位和飞边,影响制品外观质量,造成制品合格率降低。

为了避免外漏分型线设计所存在的模具及制品质量问题,决定将制品两端区域的分型线设计到圆角底部,形成内分型线,如图3所示。这种内分型线在制品装配后可以被隐藏,不仅规避了分型线外漏的风险,而且提高了制品合格率和喷漆后的表面质量。

图3 前格栅内分型线

2 模具方案设计

2.1 浇注系统设计

2.1.1 浇口数量及浇口位置确定

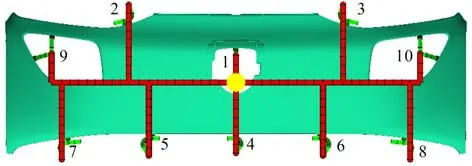

根据前格栅的造型特点,经Moldflow优化分析,决定采用10点针阀式进浇方案,进浇点布局如图4所示。10个浇口均设在制品底部,尺寸为15 mm×1.2 mm;热流道内径为φ18 mm,阀针直径为φ6 mm,热流道浇口直径为φ4 mm。热流道顺序阀开启顺序:点4→点1∕5∕6→点2∕3∕7∕8→点9∕10。

图4 前格栅进浇点布局

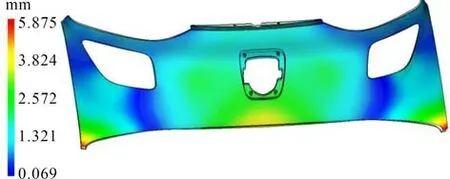

Moldflow制品变形分析结果如图5所示,除制品左、右下角变形较大外,其它区域整体变形较均匀。由于制品左、右下角位置设有安装结构,可以通过安装结构来修正这2处区域的变形,综合评估此进浇方案满足制品变形分析要求。

图5 Moldflow变形分析

2.1.2 热流道顺序阀设计

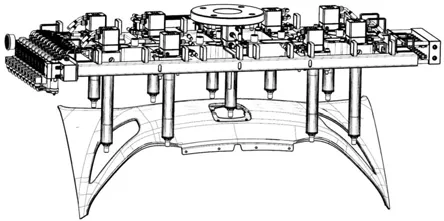

热流道顺序阀设计如图6所示,根据Moldflow的分析结果,模具采用10点热流道顺序阀设计。

图6 顺序阀热流道系统

2.2 内分型机构设计

2.2.1 内分型机构工作原理

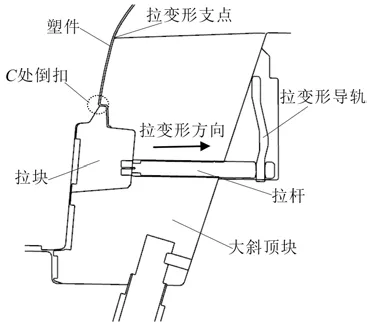

为了避免C处圆角倒扣在模具开模时被拉伤,需要对倒扣区域拉变形,让制品产生弹性变形以脱出C处倒扣。内分型机构工作原理如图7所示,首先大斜顶块需要为制品变形预留空间,然后拉块在拉变形导轨与拉杆的作用下,带动制品沿拉变形支点向内侧变形,将C处倒扣向制品内侧拉动,以保证C处的倒扣在模具开模方向上正常脱模[4]。

图7 内分型机构工作原理

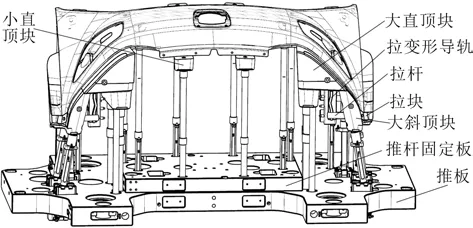

2.2.2 拉变形机构

前格栅模具内分型机构主要包括大斜顶块、大直顶块、小直顶块、拉变形导轨、拉杆、拉块、推杆固定板及推板等,如图8所示。其中拉变形导轨、拉块、拉杆构成拉变形组件,拉变形导轨固定在模具型芯上,拉杆一端与拉块固定,另一端与拉变形导轨间隙配合;拉杆穿过大斜顶块,并在拉变形导轨的导向下对制品进行拉变形及拉变形复位。大斜顶块和大直顶块固定在推板上,小直顶块固定在推杆固定板上,大斜顶块、大直顶块及小直顶块起到成型制品倒扣及推出制品的作用,其中大斜顶块在运动过程中还为拉变形组件的运动提供驱动力。

图8 前格栅模具内分型机构

2.2.3 内分型辅助机构

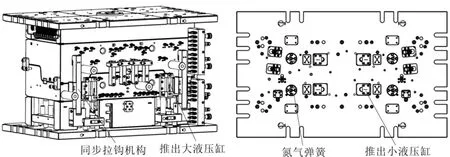

为了辅助实现内分型成型机构,模具还设计了4个同步拉钩机构、4个氮气弹簧、4个推出大液压缸和4个推出小液压缸,如图9所示。其中4个推出大液压缸安装在推板上,4个推出小液压缸安装在推杆固定板板上。

图9 前格栅模具内分型辅助机构

2.3 冷却系统设计

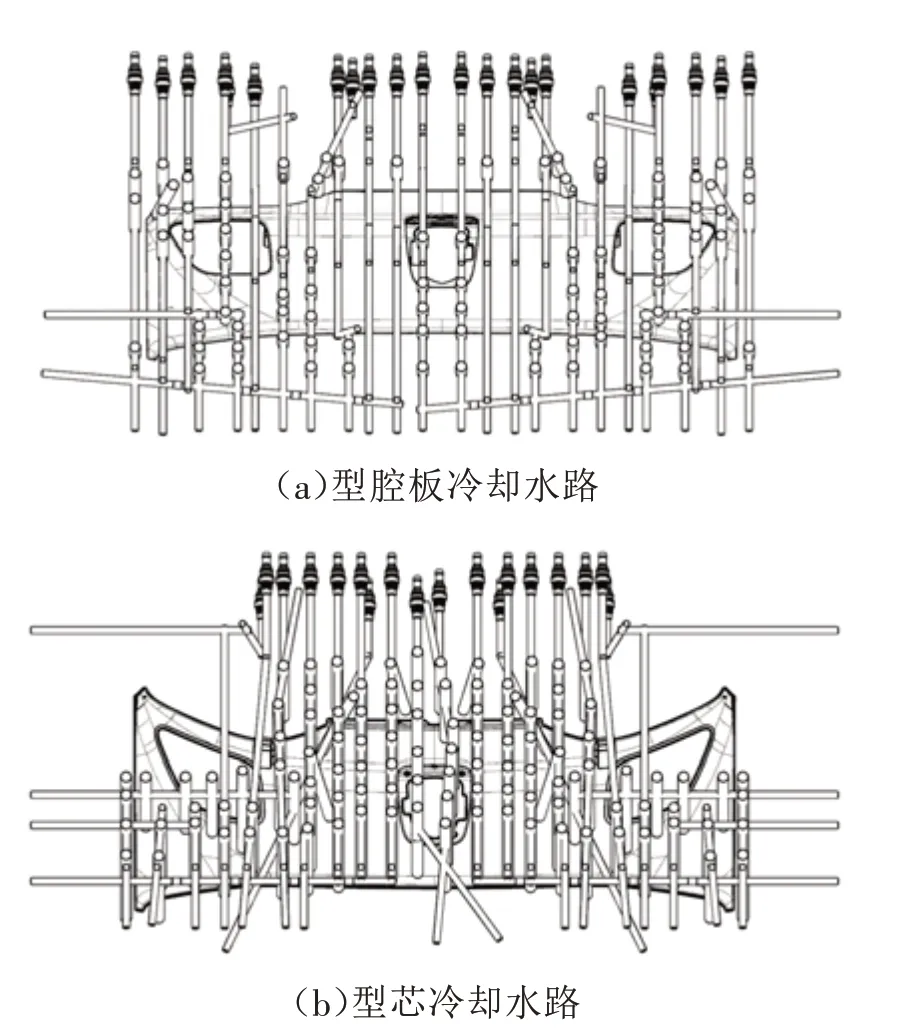

前格栅模具在注射成型过程中,模具温度直接影响制品的成型质量(变形、尺寸精度、力学性能和表面质量)和生产效率,需要根据材料性能与成型工艺进行温度调节系统设计[5]。为避免制品冷却不均匀而导致翘曲变形,前格栅模具型腔板、型芯水路具有以下设计特点[6]。

(1)根据前格栅的造型特点,采用“随形水路+水井”的冷却布局,沿制品外形尽量设计随形水路,针对冷却不充分的区域,再设计水井或斜水井进行辅助冷却,模具型腔板和型芯的冷却水路设计如图10所示。

图10 模具冷却水路排布

(2)水路直径为φ15 mm,水井直径为φ24 mm,保证足够的传热面积。

(3)模具采用集中供水方式,设计集水块与注塑机连接。

3 模具工作原理

前格栅注射模在开模阶段共推出120 mm,分二次实现。一次推出距离为100 mm,由氮气弹簧、同步拉钩机构及推出大液压缸活塞杆共同驱动完成,其中一次推出过程又分为同步拉变形阶段和拉变形复位阶段,同步拉变形阶段推出55 mm,拉变形复位阶段推出45 mm;二次推出距离为20 mm,由推出小液压缸驱动完成,具体工作过程如下。

(1)模具注射完成后进行开模动作,推出系统在氮气弹簧及同步拉钩的共同作用下,随型腔板一起同步运动55 mm。在此过程中,大直顶块推动制品随型腔板同步运动,大斜顶块后退为制品变形预留空间,拉变形组件完成对前格栅两端圆角倒扣的拉变形,整体拉变形量为8 mm。

(2)一次推出过程的同步拉变形阶段完成后,动、定模继续开模,此阶段推出系统不运动。

(3)模具开模完成后,推出大液压缸活塞杆开始运动,带动推出系统向上推出45 mm后,完成一次推出,在此过程中拉变形组件会对制品进行拉变形复位。

(4)一次推出阶段完成后,大液压缸活塞杆不再运动,此时小液压缸活塞杆驱动推板及推杆固定板分离,小液压缸活塞杆驱动推杆固定板及小直顶块向上运动20 mm,将制品从大直顶块上推出,完成二次推出。

(5)二次推出完成后,机械手进行取件,模具合模复位进入下一个注射周期。

4 结束语

根据前格栅模具的设计过程,得到如下结论。

(1)在前格栅模具设计中,浇注方案设计对制品的成型变形影响较大,实践证明通过注射成型仿真分析确定浇注方案是快捷有效的方法。

(2)采用内分型机构的方案设计将制品两端外漏的分型线设计到非外观面上,保证了制品的外观质量,降低了模具的生产成本。

(3)采用热流道顺序阀进浇系统和“随形水路+水井”的冷却系统设计,提高了制品的成型质量,缩短了成型周期。

该模具结构经批量生产验证后,模具结构可靠,动作平稳,脱模顺畅,制品成型质量得到了有效保证,达到了预期的设计效果。