ESR 1.2343模具钢夹杂物成分及形成原因分析

2023-02-10付韶华赵庆晨卢伟锋杨永芳

付韶华, 赵庆晨, 卢伟锋, 杨永芳

(1.珠海格力电器股份有限公司, 广东 珠海 519070;2.空调设备及系统运行节能国家重点实验室, 广东 珠海 519070;3.珠海格力精密模具有限公司, 广东 珠海 519070)

0 引 言

随着家电行业的飞速发展,塑件的使用率也在逐年增加[1],注塑模具钢作为一种特种钢材已被广泛用于注射模,对其在高硬度、高韧性、耐腐蚀、耐高温、可加工性能以及长期可靠性等方面均提出了较高的要求。在模具钢的制备过程中,需要对元素配比、冶炼工艺、热处理工艺等多方面进行优化及控制[2,3],其中,精确控制钢夹杂物的成分、形貌和力学性能尤为重要。注塑模具钢表面出现不良夹杂物会导致成型塑件表面出现麻点等异常问题,严重影响其外观及成型质量[4-8]。此类问题多发生于家电行业及汽车工业生产的塑件中[9],而模具零件需要通过材料再处理、机加工及抛光等工艺,导致塑件生产延迟,造成经济损失。因此,现选定某存在表面质量问题的ESR(电渣重熔)1.2343模具钢(国标4Cr5MoVSi)作为研究对象,采用扫描电镜形貌表征和化学成分分析等研究方式,对其表面质量进行了分析和失效原因探寻,为模具钢生产企业在质量控制方面提供了参考方案,也从模具钢使用方如家电行业的角度,对注塑模具钢精细化的检验方法提供思路。通过上述方式,可以使塑件易于脱模且有效避免表面质量问题,同时使注塑模具钢耐腐蚀性与耐磨性得到改善,延长模具的使用寿命[8],保证了塑件的质量及生产效率。

1 试验方法

试验材料为ESR 1.2343注塑模具钢,试样尺寸为40 mm×26 mm×10 mm,所有试样均使用400目、600目、800目、1200目、2000目砂纸逐级打磨,然后采用金刚石研磨膏和二氧化硅抛光膏进行抛光,随后用乙醇清洗除油并经20 min超声波清洗。在Keyence光学显微镜观察了模具钢表面夹杂物尺寸及分布情况。采用TESCAN SEM(扫描电子显微镜)观察夹杂物形貌特征,并利用EDS(能量色散谱)对模具钢中基材及夹杂物的元素成分及分布进行了分析。

2 主要结果及讨论

2.1 夹杂物尺寸分布及形貌分析

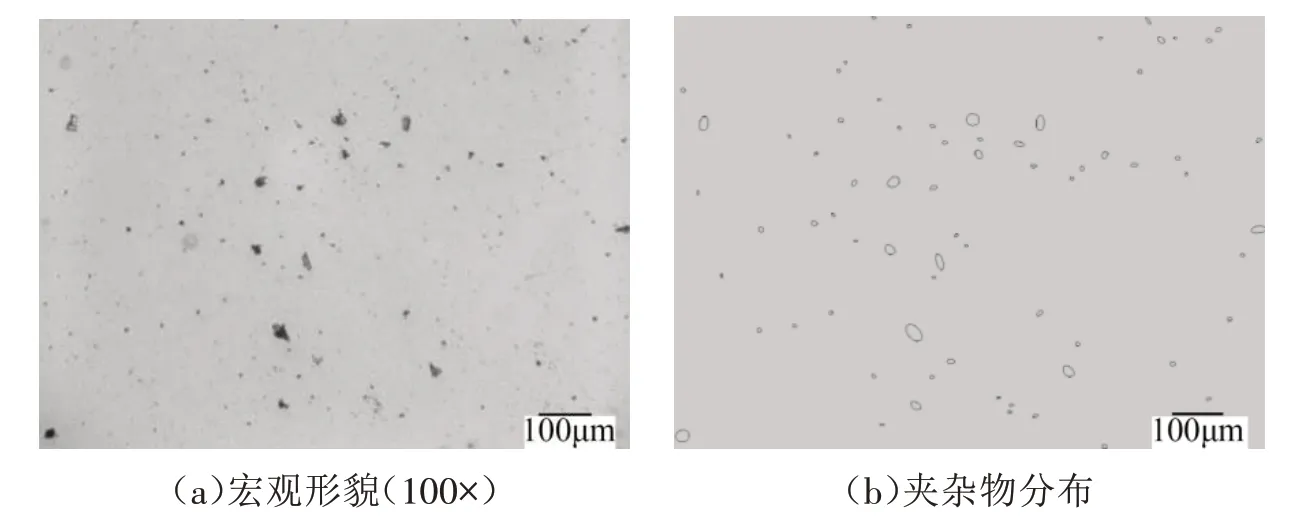

首先对抛光后ESR 1.2343注塑模具钢的表面情况进行分析,通过光学显微镜采集模具钢宏观形貌,如图1(a)所示。为与国标夹杂物分布图进行匹配,采用Image J软件的粒子分析功能对夹杂物分布进行分析,如图1(b)所示,样品中存在大量夹杂物,分散范围广,且尺寸不一、大小形状各异,局部区域出现聚集的现象

图1 ESR 1.2343模具钢宏观形貌与夹杂物分布

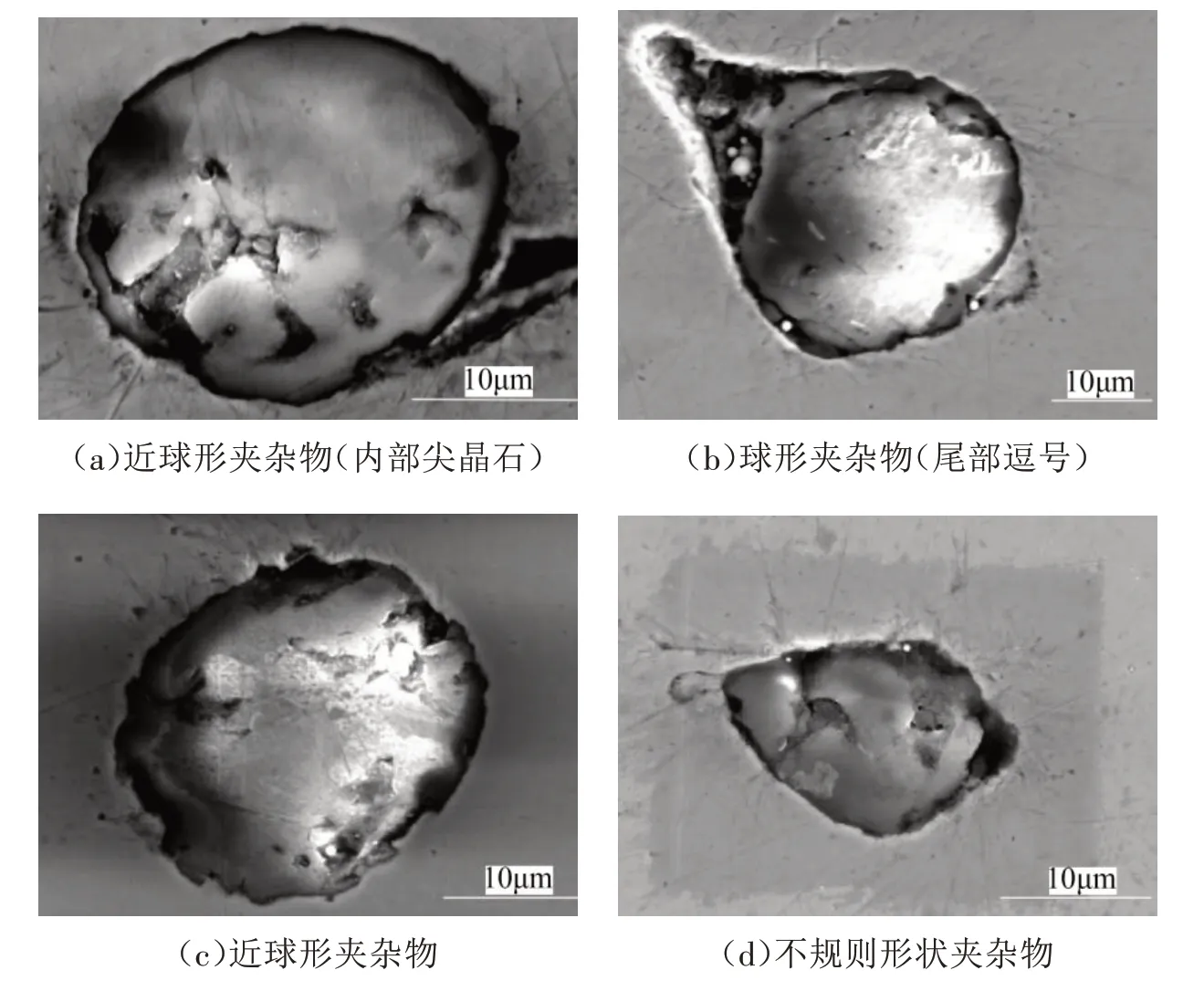

为进一步探究ESR1.2343模具钢夹杂物的形貌,对其进行扫描电镜下的微观表征。图2所示为样品中不同夹杂物的扫描电镜图,夹杂物直径均在10~30 μm,且存在尖晶石包裹于近圆球形析出物的现象,其与文献中此类模具钢的典型非金属夹杂物形貌基本一致[10-12]。根据国标GB∕T 10561-2005并结合图1、图2分析,夹杂物分布较密集,初步判断为粗系D类2.5级夹杂物[13]。

图2 ESR 1.2343模具钢典型夹杂物形貌

部分非金属夹杂物位置出现如逗号形状的尾部,推测是由于硬度大于基材的小颗粒在抛光过程中发生脆性断裂经挤压飞出后产生。另外,由于抛光方向不同尾部朝向也不一致。

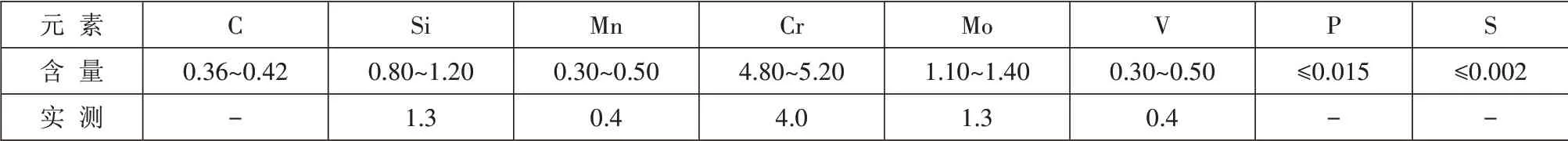

2.2 基材成分分析

模具钢基体元素图谱如图3所示,其元素成分与企业提供的基本一致。具体元素含量对比如表1所示,除Si、Cr含量存在差异外,其它元素均在建议范围内,由于EDS(能量色散谱)测试原理及元素标定问题,结果可能存在一定误差,尤其是C等轻质元素参考意义不大,因此C含量未给出具体数值。

表1 ESR 1.2343模具钢元素成分对比表 质量分数

图3 ESR 1.2343模具钢基体元素图谱

2.3 夹杂物成分分析

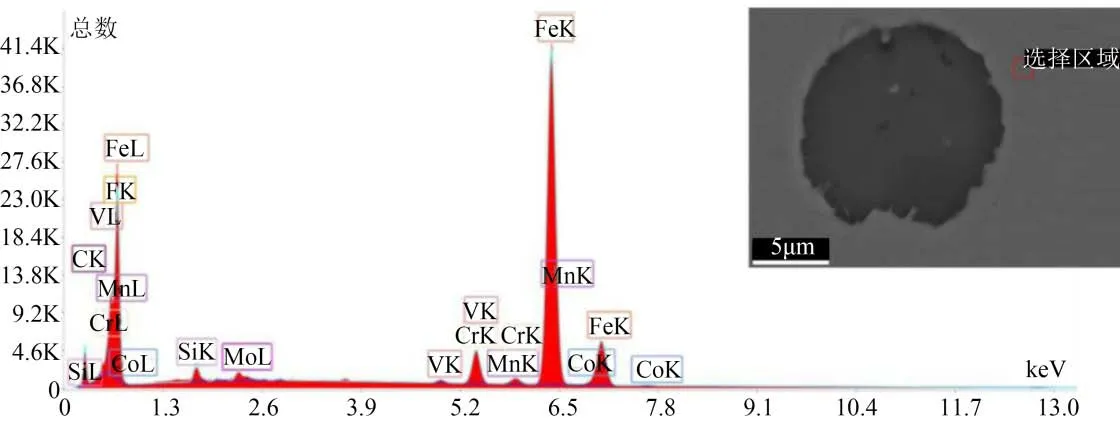

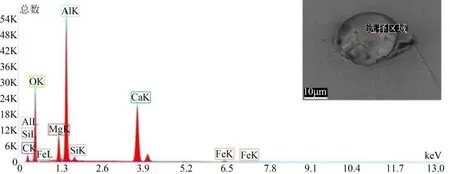

采用EDS对非金属夹杂物位置进行能谱分析,如图4所示,非金属夹杂物中存在不属于原材料的元素成分,其中Mg、Al、Ca、O峰值突出,且与参考文献[5]中A类由Mg、Al、Ca组成的圆形氧化物分布较为一致,推测为Mg、Al、Ca氧化物构成的非金属夹杂物。

图4 非金属夹杂物元素图谱

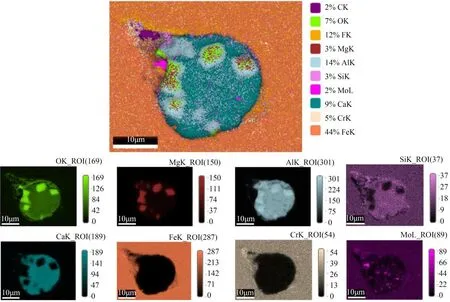

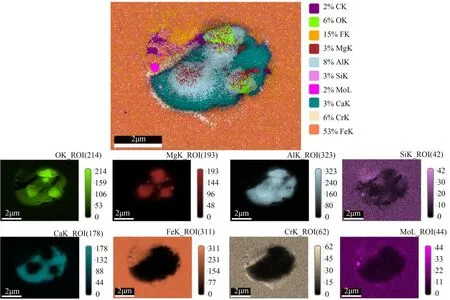

对不同形状的非金属夹杂物在扫描电镜下进行不同元素分布分析,图5和图6进一步表明夹杂物是由O、Mg、Al为主组成的非金属夹杂物包裹于Ca内构成,但不规则形状内由O、Mg、Al组成的非金属夹杂物(见图6)的棱角较近球形内夹杂物(见图5)更加模糊,尤其是Mg和Al。通过与参考文献[4,11]中对类似钢材非金属夹杂物的分析与该结果比对,确定非金属夹杂物主要成分应为MgO-Al2O3或MgAl2O4尖晶石。值得注意的是夹杂物内或周边还存在Si、Mo及F元素,Si可能以CaO-SiO2的方式存在于硅酸盐系中;Mo在非金属夹杂物中被发现意味着存在不完全氧化膜,在含硫含氯的腐蚀环境下更易导致此处发生点蚀[10];在夹杂物边缘发现的大量F元素推测为熔渣CaF2的残留[11]。综合相关研究[2-4,10-12,13,14]及上述结果,发现非金属夹杂物缺陷主要是由于钢的冶炼工艺导致,具体可能是在模具钢电渣重熔生产的钙处理精炼过程中产生。在钙处理过程中,夹杂物的转变一般遵从MgO-Al2O3系向CaO-MgO-Al2O3系再向CaO-Al2O3系夹杂物转换的顺序[14]。因此,MgO-Al2O3尖晶石的大量存在说明钙处理过程不完全,Ca梯度浓度的保持时间不够久,导致CaO无法向内部扩散难以置换Mg和Al,不规则形状非金属夹杂物元素分布(见图6)展示的Mg和Al边缘的模糊状指出扩散及置换的过程仍在发生就被迫停止,残留在夹杂物边缘的F元素也证实了该问题的存在。由于从CaO-MgO-Al2O3系向CaOAl2O3系夹杂物转换的过程受到了阻碍[14],导致此类由Ca包裹在内的MgO-Al2O3尖晶石构成近球形析出物的产生。由于此类非金属夹杂物不仅会对塑件表面造成麻点,而且其较低表面电位差还会引起点蚀[10],在实际应用中应避免产生。

图5 近球形非金属夹杂物元素分布

图6 不规则形状非金属夹杂物元素分布

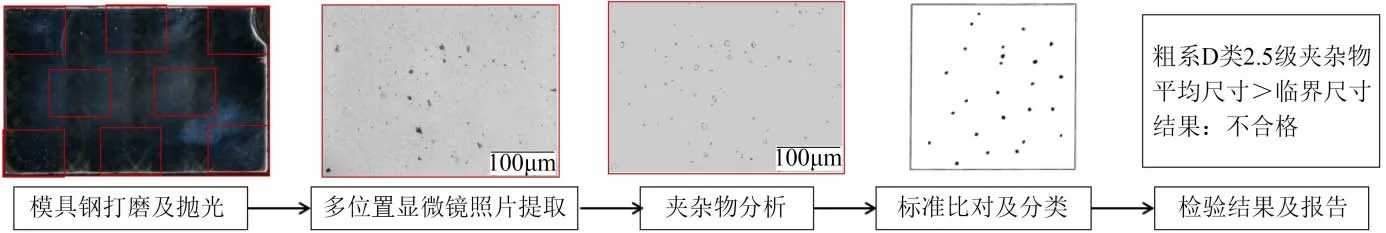

针对此类问题,结合目前国内外研究理论给出了解决方案。从企业原材料制备的角度,需要减少此类非金属夹杂物的数量及面积:参考文献[3]建议更改消耗电极成分;参考文献[4]提出了控制温度、冷却速率以及氧含量的方法;参考文献[9,11]提出了减小充液率及增加保护气体的方式;参考文献[13]提出了使用电磁搅拌使有害夹杂物分散分布的方式,以上方案可以作为模具生产企业后续改善注塑模具钢表面质量的参考。通过该研究结果可以看出,注塑模具钢表面出现超出一定尺寸的非金属夹杂物会对塑件造成表面质量问题,而尺寸的临界值可通过试验测得,同时结合国家标准GB∕T 10561-2005可以对夹杂物等级进行分类。因此,从模具钢用户的角度提出了一种基于视觉分析的自动检验方案,如图7所示。首先,对模具钢抛光后表面进行多位置的光学显微照片提取,然后通过二次开发软件自动对夹杂物分布及尺寸进行分析,与标准数据库进行比对后对夹杂物等级进行分类,并同步判断夹杂物尺寸是否会影响塑件成型质量;最终,形成完整的夹杂物等级与质量判断报告。采用此方法可实现注塑模具钢的自动化检验,为保证塑件成型质量提供了快速有效的保障。

图7 非金属夹杂物自动分析流程

3 结束语

选定ESR 1.2343注塑模具钢作为研究对象,通过扫描电镜形貌表征、能量色散谱、元素图谱及元素分布等对其表面质量进行了检验分析,结果指出该模具钢表面具有大量夹杂物,判断为粗系D类2.5级环状氧化物,即由Ca包裹在内的MgO-Al2O3尖晶石构成的近球形析出物。结合相关文献判断,此类非金属夹杂物为模具钢电渣重熔生产的钙处理精炼过程控制不足所导致。由于此类非金属夹杂物不仅会对成型塑件表面造成麻点,而且其较低表面电位差还会引起点蚀。从炼钢企业的角度出发,应减少此类非金属夹杂物的产生,给出了解决方案供企业参考。从客户的角度出发,通过二次开发结合视觉识别的方式,提出了精细化的模具钢表面质量自动化检验方式,能够在生产前期规避由于模具钢表面异常而导致的质量问题。