低成本C-Mn-Si 系冷轧双相钢连退工艺的研究

2023-02-09供稿李霞佟铁印胡小强李春诚王超LIXiaTONGTieyinHUXiaoqiangLIChunchengWANGChao

供稿|李霞,佟铁印,胡小强,李春诚,王超/ LI Xia,TONG Tie-yin,HU Xiao-qiang,LI Chun-cheng,WANG Chao

内容导读 冷轧双相钢因其减重和安全性双重优势,已成为汽车用钢首选材料之一。为了提高起经济性,增强市场竞争力,在实验室进行低成本C-Mn-Si 系冷轧双相钢连续退火工艺热模拟研究,在适当的工艺参数下可以获得理想的马氏体体积分数、组织形貌和力学性能,经实践生产,完全能够满足用户使用要求,提高了产品经济效益,此实验结果对低成本双相钢DP600 工业生产具有一定指导意义。

冷轧双相钢由铁素体和马氏体两相组成,因其具备低屈强比、良好的强度和延性匹配以及优良的碰撞吸收性能,兼备减重和安全性双重优势,近年来已成为汽车用钢首选材料之一。

本钢双相钢已有近10 年的生产经验,早已具备批量、稳定供货能力。但是传统的双相钢生产为了保证淬透性和马氏体的体积分数及组织形貌,一般采用加入高价合金Cr 和高Mn 含量的成分设计,这较大增加了双相钢的合金成本,降低了产品的经济性,不利于现代日益激烈的市场竞争。本文以双相钢HC340/590DP 为例,在C-Mn-Si 系低成本合金设计的基础上,研究冷轧连续退火工艺对组织性能的影响规律,寻找最佳的连续退火工艺生产方案。

实验材料及方法

实验材料

实验材料为600 MPa 级别的C-Mn-Si 系冷轧双相(DP)钢,材料经本钢炼钢工序成分冶炼、热轧工序粗轧、精轧,然后在冷轧厂经≥50%的冷轧压下率轧制成规格1.7 mm×1358 mm 的板材,最后用Vatron 热模拟实验机进行连续退火6 组加热温度、快冷温度热模拟实验,寻找低合金成本基础上最佳连续退火工艺生产方案,后期指导工业化试生产。DP600的传统化学成分w(C)≤0.15%、w(Si)≤0.60%、w(Mn)≤2.50%,且添加合金元素Cr;低成本成分保持C 含量不变,降低Si、Mn 含量,不添加合金元素Cr。

实验方法

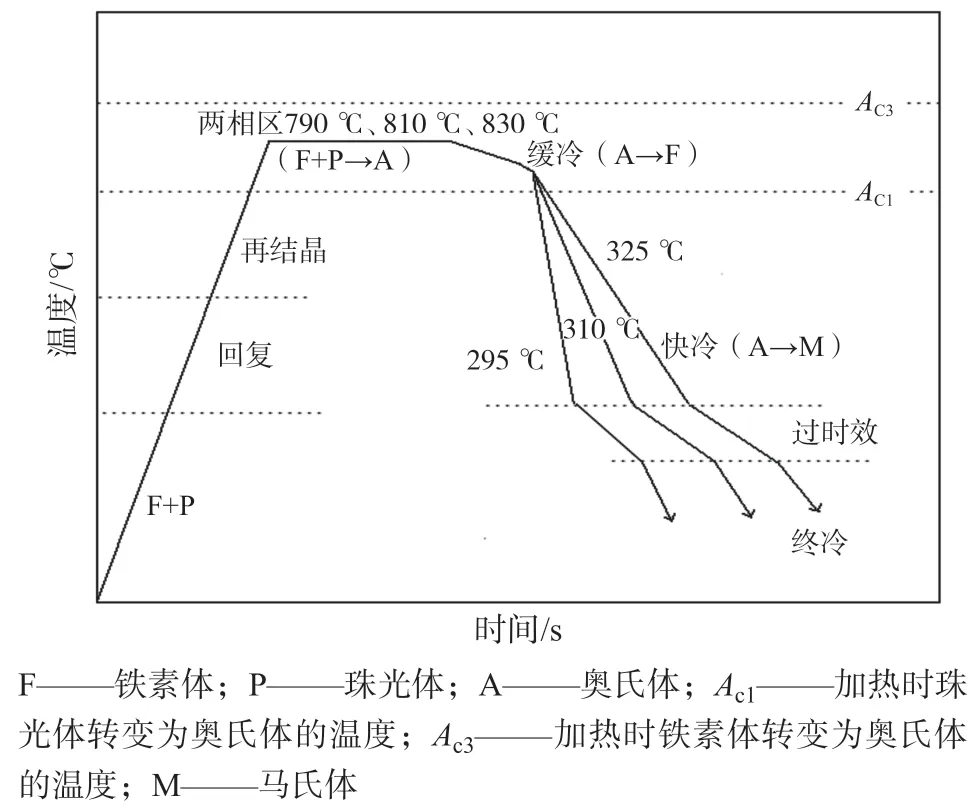

冷轧双相钢连续退火采取两组热模拟实验,第一组是(γ+α)两相区加热温度热模拟实验,根据生产经验和设备情况,分别选取790、810 和830°C 加热温度进行实验,经大于110 s 的保温时间,以≥40 °C/s 的速度进行快速冷却,然后进行第二组热模拟实验,分别选取295、310 和325 °C 快速冷却温度进行实验,快冷过程中奥氏体转变成马氏体组织,最后以≤290 °C 的过时效温度保温500 s 以上,马氏体组织经过充分回火后冷却至室温。技术检测部门根据国标按照80 mm 标距加工成拉伸实验进行力学性能检测,同时制备金相试样,利用扫描电镜进行组织形貌、各相比例、晶粒度等级及夹杂物等项目检测。

室验结果与分析

显微组织

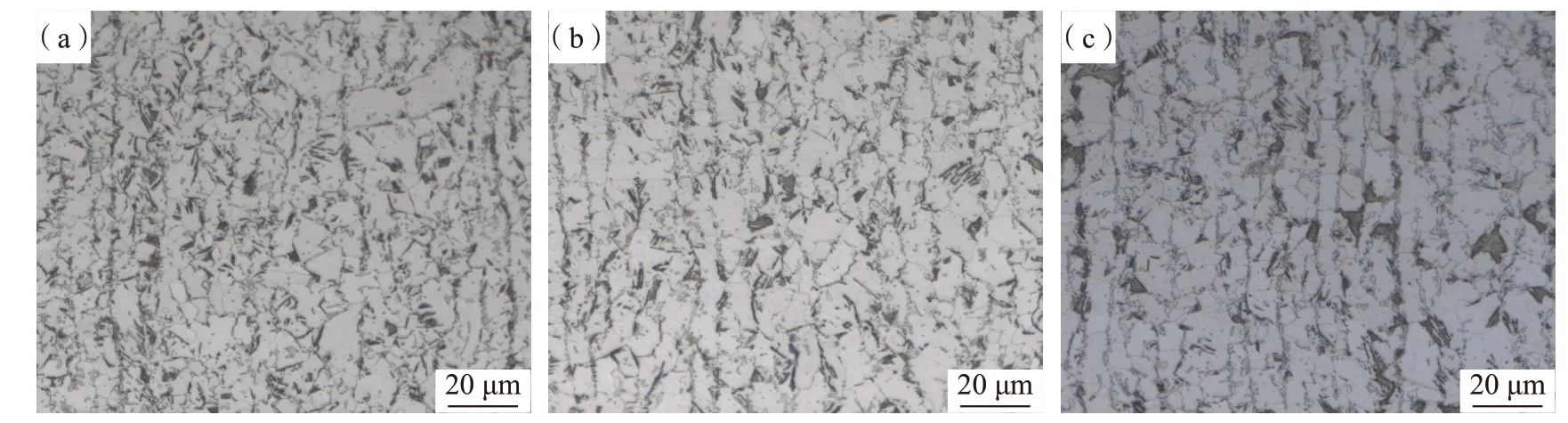

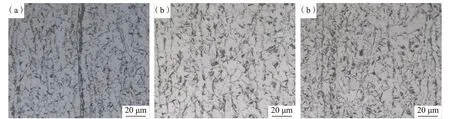

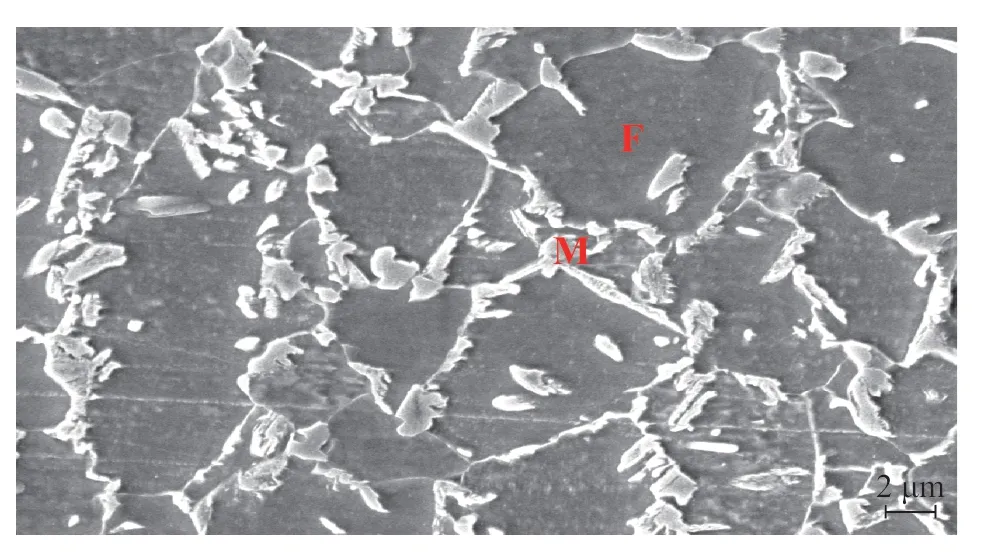

图1、图2 分别为3 种两相区加热温度、快速冷却温度对应的金相组织照片,图3 为双相钢显微组织图片。图3 中暗黑色呈不规则形状分布的含量最多的大块组织为铁素体(F),呈点、线状分布的浅灰色组织为马氏体(M)和少量的马奥岛,其体积分数大致在20%左右。由图3 可见,在不规则岛状马氏体组织周边包围着一层明显发亮的边圈,这是缓冷时C、Mn 由铁素体向奥氏体中扩散,在奥氏体周边形成的Mn 元素富集点,它有效地增加了奥氏体的淬透性[1],有利于随后马氏体的生成。

图1 不同两相区加热温度金相组织照片:(a)790 °C;(b)810 °C;(c)830 °C

图2 不同快速冷却温度金相组织照片:(a)295 °C;(b)310 °C;(c)325 °C

图3 DP600 显微组织

力学性能

表1 是双相钢DP600 不同加热温度、快冷温度对应马氏体(M)体积分数和力学性能检验结果。图4 是双相钢DP600 连续退火工艺曲线。

图4 连续退火工艺曲线

讨论分析

由表1 可见,1#、2#、3#试样加热温度分别采取790、810 和830 °C,此时快冷温度选取相同的310 °C,在两相区阶段奥氏体组织在缓冷过程中析出取向附生铁素体,此时铁素体中的碳不断向奥氏体中扩散,奥氏体因碳的富集增加了稳定性,此时又被称为“自稳定”阶段。净化后的铁素体在过时效阶段对淬硬马氏体起到“回火”作用,从而改善了双相钢的强度和韧性。

表1 DP600 马氏体含量和力学性能值

马氏体含量随着加热温度的增加呈递增趋势,主要因为在两相区随着加热温度的提高奥氏体含量不断增加,经过快冷阶段,生成的马氏体含量相应增加。但是屈服强度、抗拉强度并没有伴随马氏体的增多而提高,在830 °C 时反而下降,这说明强度不仅与马氏体体积分数有关还与马氏体中C 含量相关。分析其原因,因奥氏体的体积分数与奥氏体中C 含量成反比,随着奥氏体体积分数的增加其单位体积内C 含量降低[2],对应生成的高体积分数的马氏体组织形态可能发生变化,孪晶马氏体和板条状马氏体的比例发生了改变,从而导致3#试样强度下降。1#试样的马氏体体积分数较低,2#试样加热温度为810 °C,马氏体体积分数、组织形态和力学性能都较理想。

第二组实验选取810 °C 作为加热温度,分别采取295、310 和325 °C 快速冷却温度进行实验。由表1 可见,6#试样的马氏体体积分数为16%,这是由于实验钢Mn 含量降低,临界冷速变大,快冷温度较高不能充分满足马氏体转变温度需求,此时与两相区加热温度之间温差较小,导致快冷速度≤45 °C/s,马氏体含量降低。奥氏体向马氏体转变时发生体积膨胀,使马氏体周围的铁素体发生变形,诱发大量位错,较低的马氏体含量直接导致强度低。4#、5#试样的马氏体含量基本相当,力学性能指标相差也不明显,考虑到实际工业生产中4#试样295 °C 冷却温度为设备冷却能力极限,难以保证大批量稳定生产,5#试样310 °C 的方案较理想,既能提供足够的过冷度又能保证工业化稳定生产。

Cr、Mn 元素可以有效提高钢材的淬透性,获得理想的马氏体组织,同时也是固溶强化元素。本实验采用降低Cr、Mn 元素含量的低成本合金设计,这就在保证马氏体体积分数、控制组织形貌和增加强度方面对冷轧连续退火工艺提出较高要求。

结论

通过本实验研究,得出以下结论

(1)在两相区阶段,当加热温度在790~830°C 变化时,随着加热温度的升高,奥氏体含量不断增加,相应转变的马氏体含量也不断增加,屈服强度、抗拉强度呈现先升高再降低,在810±10 °C时,可以获得良好的力学性能。

(2)在快速冷却阶段,在295~325 °C 温度范围内,随着温度的增加,马氏体体积分数和强度指标有下降趋势,在295 和310 °C 温度内各项指标变化不大,综合考虑企业设备冷却能力,快冷温度选取310±10 °C,可获得理想的马氏体体积分数和力学性能。

(3)采用低合金成本设计,在适量减少Mn 元素不添加Cr 元素的前提下,可以通过优化调整连续退火两相区和快冷阶段温度,获得理想的马氏体体积分数、组织形貌和力学性能,提高产品经济效益。

利用本实验的研究结果指导实际工业试生产,产品实物性能达到标准要求,经用户使用完全满足用户对表面质量和冲压成形性能要求,此实验结果对低成本双相钢DP600 工业化大生产具有一定指导意义。