一种新能源汽车旋钮开关的设计

2023-02-08陈雪华

陈雪华,庞 鑫

(广汽菲亚特克莱斯勒汽车有限公司产品工程技术中心,湖南 长沙 410000)

随着汽车智能化、电气化程度不断增加,汽车电器件之间存在不同信号的交互,如电源、CAN总线、LIN总线、高低电平信号、传感器信号等。近年来,旋钮开关在汽车上也被广泛使用,这些旋钮开关区别于传统电阻式电位计,其内部构造完全数字化并使用光学技术。从汽车线束角度分析,传统的开关大多以硬线方式输出,开关与其他模块之间的连线复杂。在汽车使用过程中,线束连接问题也成为组合开关品质问题中主要的一种失效模式。同时在信号采集过程中,模块不匹配的问题也是造成开关功能失效的重要原因之一。而带芯片的旋钮开关可在CAN总线或者LIN总线上与其他模块进行信息交互,连接线束相对简单明了且一般带有诊断功能,一旦出现故障会及时在总线上报送。在某新能源车型开发阶段,因新能源节能需求,新增开发一个旋钮开关用来选择车辆模式,不同模式匹配不同的动能以达到节约能源的目的。

1 设计需求

1.1 功能需求

要求通过旋转旋钮开关选择4种车辆运行模式:混动模式、纯电模式、电量保持模式和运动模式。旋转旋钮需支持连续旋转且每个旋转位置是稳定的。每种模式均在旋钮开关上有指示图形,同时旋钮开关要具备模式背光指示灯,用以显示当前选择的模式。要求旋钮开关具有低电流电路且作为LIN总线的从节点。旋钮开关应将旋钮信号缓冲到10个(TBC)止动点,并根据LIN计划周期发送旋钮状态。旋钮信号提供的是旋钮当前状态,而不是实际位置,如表1所示。旋钮开关的故障状态(无法检测到位置等)由LIN消息发出信号(信号不可用)。如果发生物理故障,要求旋钮开关通过发送SNA来处理内部故障。如果车辆LIN不可操作,或者旋钮开关失去了与车身模块的通信,失去了与电源/搭铁的连接,则旋钮开关应关闭指示灯LED。同时旋钮应满足人机工程学,确保使用的舒适性和良好的外观设计,旋钮结构需包含插接件、外壳、边框、旋钮、旋钮上的镀铬条、导光条等。

表1 驱动式旋转管理

1.2 关键技术

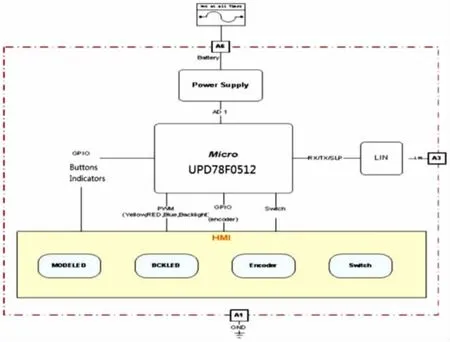

根据功能需求选择了Renesas的8位单片机微控制器UPD78F0512,该芯片支持LIN通信和PWM输出等,如图1所示。利用光栅传感器通过光学原理来判断旋钮的状态。光栅传感器由发光器和接收器组成,发光器发出的光直射到接收器形成光幕系统,首先一个发光器通道发出光脉冲而对应的接收器同时来寻找该脉冲,当找到后即完成一个通道的扫描,接着转向下一个通道,直到所有的扫描都完成。当一个周期扫描完成后,系统记录哪些通道通光,哪些通道被遮挡,根据系统定义输出一个信号,该信号可以是模拟量信号、开关量信号,也可以是RS485通信信号。

图1 电气框图

2 设计验证

2.1 问题验证

旋钮开关开发过程中完成了相应的设计验证和零件产线验证,验证结果都是OK的。按照流程该旋钮开关需在试制车辆上完成下线电检和功能验证。在车辆试制过程中,路试测试员发现旋转该旋钮开关进行挡位切换时,仪表盘提示“旋钮不可用,需维修”,且地形选择开关面板上对应挡位指示灯都不亮,再次上电,仪表盘上发动机故障灯亮。当问题发生时,测试员对车辆进行了检查,使用LIN设备连接OBD口,检测到整车上的新能源控制模块报故障码。

2.2 问题分析

对测试中发现的问题工程团队展开了系统分析,首先从故障码入手,新能源控制模块所报的故障码指示旋钮开关和新能源控制模块通信故障。要解析故障发生时旋钮开关和新能源控制模块出现通信故障的原因,则需要获得更多的信息。汇总故障发生前的工况以及操作手法,试验台架上复现出了该故障现象。为了锁定问题,工程师又对旋钮开关进行ABA交互验证,仍然可以复现该问题,排除旋钮单件故障。最后尝试在不同台架上验证,也能复现出该问题,排除连接线束的问题。在台架上采集到问题发生时的LIN总线数据。通过log分析得出,在故障出现时,旋钮开关在LIN总线上发送SNA信号给新能源控制模块,新能源控制模块持续2.5s收到SNA信号后,反馈给旋钮开关的信号为旋钮4个指示灯均不亮(符合设计需求),log数据分析如图2所示。

图2 log数据分析图

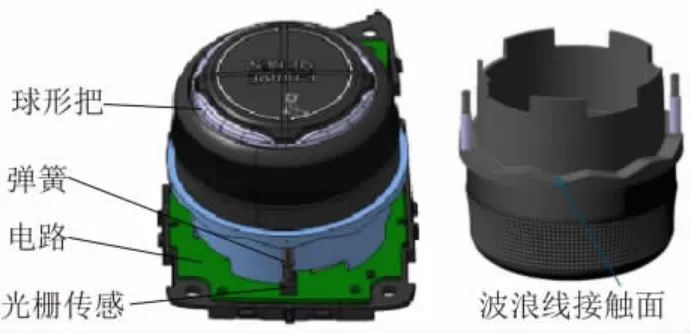

从旋钮开关结构和工作原理上着手分析旋钮开关在总线上发送SNA的原因。旋钮结构如图3所示,旋钮开关大致由带齿轮的球形把手、外壳、弹簧柱、电路板以及电路板上的光栅传感器组成。传感器有2个接收端,接收端1和接收端2。其中弹簧柱是固定在外壳上的,当旋转球形把手时,把手上的波浪线接触面将从弹簧柱上通过,对应把手上的机械齿将会依次从光栅传感器的2个接收端通过。根据光栅传感器的光学原理,当光栅接收端从未遮挡到被遮挡时将会产生一个上升沿脉冲,反之将产生一个下降沿脉冲。旋钮模块根据光栅传感器的脉冲信号判断,当机械齿先经过接收端1再经过接收端2为正转,反之为反转。当旋钮停下时,若机械齿全部遮挡住光栅的2个接收端,2个接收端的电压均为5V左右,若机械齿全部不遮挡2个接收端,2个接收端的电压均为0V左右。以上两种情况都是正常工作状态。当传感器的一个接收端被挡住,该接收端的电压为5V左右,另一个接收端未被挡住时,该接收端的电压为0V左右,此时2个接收端的电压就不一致,旋钮开关将认为是错误状态,在LIN总线上发送SNA信号报错。

图3 旋钮结构图

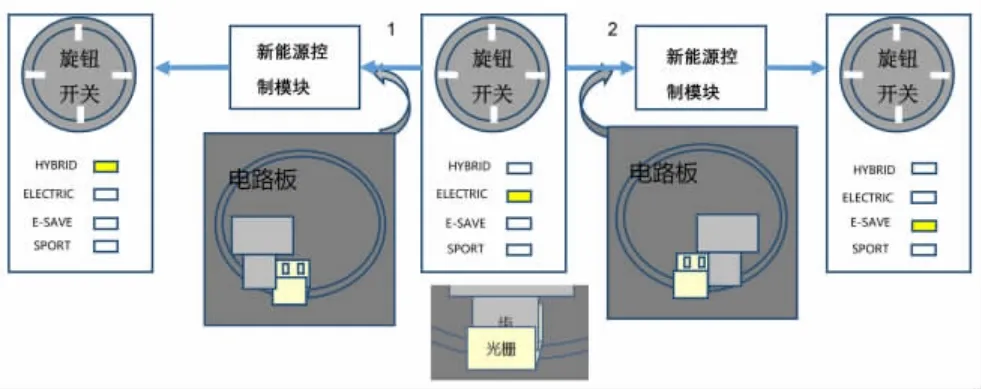

图4是旋钮开关旋转时在LIN总线上发送信号的示意图。若此时旋钮指示灯显示ELECTRIC模式,旋钮向左旋转,旋钮开关将在LIN总线上发送信号请求HYBRID模式,新能源控制模块收到这个信号后在LIN总线上发送HYBRID模式,旋钮指示灯HYBRID亮;旋钮向右旋转,旋钮开关将在LIN总线上发送E-SAVE模式请求,新能源控制模块收到这个信号后在LIN总线上发送E-SAVE模式,旋钮指示灯E-SAVE亮。

图4 旋钮信息交互示意图

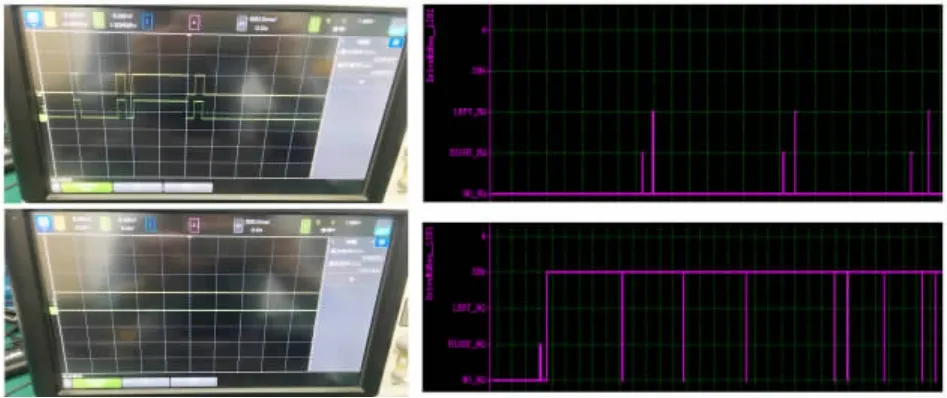

为了验证问题发生时旋钮光栅传感器2个接收端的电压状态,则在电路板上引出光栅接收器两端的物理信号,并在故障发生时的旋钮上做上标记。经示波器测量,如图5所示,一端最大电平为5.0523V,另一端最大电平为-115.1mV,光栅两端的电压不一致,故在总线上发送SNA信号。拆下零件后,发现开关旋钮的机械齿停在光栅2个接收端之间的位置,2个接收端一个被遮挡,一个未被遮挡。该现象正是对上文所述的验证,不难发现,问题发生时,地形选择开关的软件逻辑层面是符合设计的。

图5 光栅电压测量图

3 设计改善

导致问题出现的根本原因是旋钮上的弹簧柱停留在球形把手波浪线的波峰上,此时机械齿只遮挡传感器的一个接收端,使得光栅两接收端的电压不一致。正常旋动旋钮时,弹簧柱停留在球形把手波浪线的波谷上,对应的机械齿全部挡住光栅传感器2个接收端,或者全部不遮挡光栅传感器的2个接收端。怎样才能让旋钮停下来时弹簧柱不停留在波浪线的波峰上呢?经过分析,针对根本原因初步拟定两个机械结构改善方案及一个软件改善方案。

1)方案1,移动光栅传感器在PCB上的位置。使旋钮球形把手上的波峰、波谷以及中心线与光栅传感器的中心线错开,避免光栅出现一个被遮挡,另一个不被遮挡的情况。但该方案有一个风险,即改动光栅位置会对正常信号输出有影响且会导致模式切换有延迟,信号与手感不匹配。

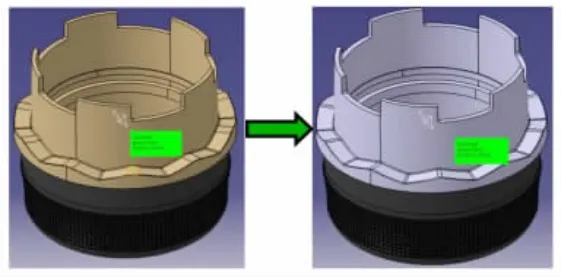

2)方案2,更改球形把手波浪线接触面的设计尺寸。如图6所示,将旋钮球形把手上标注处的波浪线波峰的R角减小,由目前设计的R6mm更改为R2mm,另外在高度方向增加0.121mm。此改动目的是使波浪线的波峰更陡峭、更尖锐,使得弹簧柱停留在球形把手波峰的难度更高,时间更短,也即减小光栅接收端被遮挡不一致的概率。

图6 结构改善示意图

3)方案3,为了减少对使用者的困扰,还可以从软件层面进行优化。当新能源控制模块收到ESBM旋钮在LIN总线发送的SNA后,将给仪表发送一个“请将旋钮旋至正确挡位”的提示,且反馈给旋钮一种默认的模式,同时新能源控制模块也不再点亮发动机故障灯。此方案未从根本上解决这个问题,仅可作为一个挽回措施。同时这个方案有一个风险,当ESBM旋钮由于其他故障原因在LIN总线上发送SNA时,将不会被区分处理。

综合考虑3个方案的优缺点并结合改动成本以及改善周期,选择了方案2。更改设计参数并修改模具,改变旋钮球形把手上波浪线的波峰值。对修模后的零件进行相应的验证,旋转力和手感曲线都满足设计。再用上述试制车所用的测试方法对改善后的零件进行反复验证,未能复现出故障现象。验证过程中的旋钮开关问题得到解决,该新能源车也顺利量产,为客户节约了能源,同时也带来了良好的驾驶体验。

4 结束语

本文根据某新能源车上全新旋钮开关的开发需求,结合旋钮开关的关键技术,设计出旋钮开关零件,并展开设计验证、生产线验证以及整车验证。针对在验证过程中发现的问题及时提出改善方案,确保该新能源车顺利量产。