硫磺上浮式络合铁脱硫剂优化技术研究

2023-02-08赵悦张皓然熊重寒聂凌汤成荆华赵凯

*赵悦 张皓然 熊重寒 聂凌 汤成 荆华 赵凯

(中国石化西南油气分公司采气一厂 四川 618099)

硫磺上浮式络合铁脱硫工艺应用于海相含硫气井CK1井的天然气净化。该井于2011年9月投产,使用的南京化学工程技术研究院脱硫药剂体系进行脱硫处理,脱硫药剂体系现场运行10年间主要存在以下溶液起泡、氧化再生不足、铁离子利用率低及药剂成本高等问题。为解决上述生产异常问题,针对性开展络合铁脱硫药剂替换优化提升研究。采用实验与理论研究相结合的方式对络合铁药剂指标动态优化控制,总结药剂加注量经验公式,指导现场药剂的添加,确保脱硫溶液药剂指标在最优范围内运行,提升CK1井经济效益及生产运行稳定性。

1.络合铁脱硫工艺原理

络合铁脱硫技术以铁为催化剂湿式氧化还原脱除硫化物的方法,H2S气体与碱发生反应生成HS-,通过Fe3+离子还原成Fe2+离子,将HS-转化成单质S。再生过程中,Fe2+离子与空气接触氧化成Fe3+离子,恢复氧化性能,溶液循环吸收H2S气体。

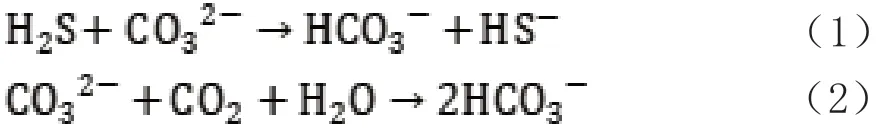

(1)碱性水溶液吸收H2S、CO2

(2)脱硫反应

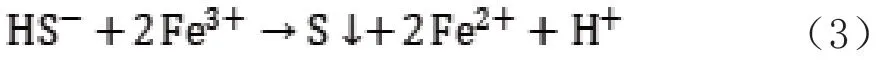

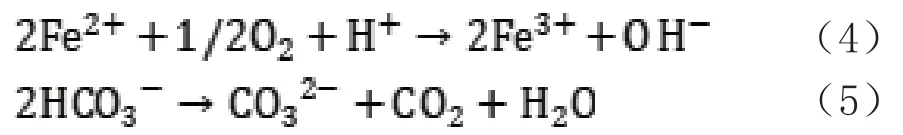

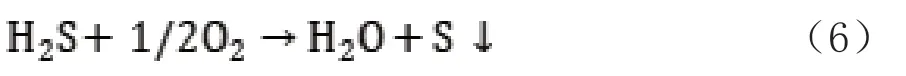

(3)再生反应

总反应方程式:

脱硫剂以络合铁的碱性水溶液为主体,按照一定比例以脱盐水配成,溶液主要由铁离子催化剂、螯合剂、表面活性剂、杀菌剂等组成。

2.硫磺上浮式络合铁脱硫剂运行状况

(1)溶液氧化再生能力不稳定

贫液二价铁与总铁的比值反映溶液的氧化再生效果,比值越低表明再生效果更好。为保持再生效果,贫液二价铁小于0.5g/L,二价铁与总铁比值在0.5左右,又防止过氧化,溶液循环量在130m3/h至180m3/h之间不断调整,然而二价铁与总铁比值仍不稳定。

(2)铁消耗量远大于理论值,且持续增大

硫磺回收过程中,硫浆经脱水过滤后转变成硫膏,部分水溶解的铁离子将随硫膏一起带出系统。忽略因溶解对溶液体积的改变,CK1井按照硫膏产出量3.2t/d,含水率50%,总铁离子浓度1.3g/L估算,理论消耗铁离子为2.08kg/d,而实际消耗的纯铁离子最高时达到28kg/d。

(3)脱硫溶液易起泡

溶液起泡成为影响系统稳定运行主要问题,发生较严重起泡10次,泡沫通过分离槽、再生塔、硫泡沫槽快速冒出。其中5次因起泡带液关井停运,经调整工艺参数、药剂加注配比,仍难以消除起泡翻塔现象。

3.硫磺上浮式络合铁脱硫剂优化技术研究

(1)配伍性评价实验

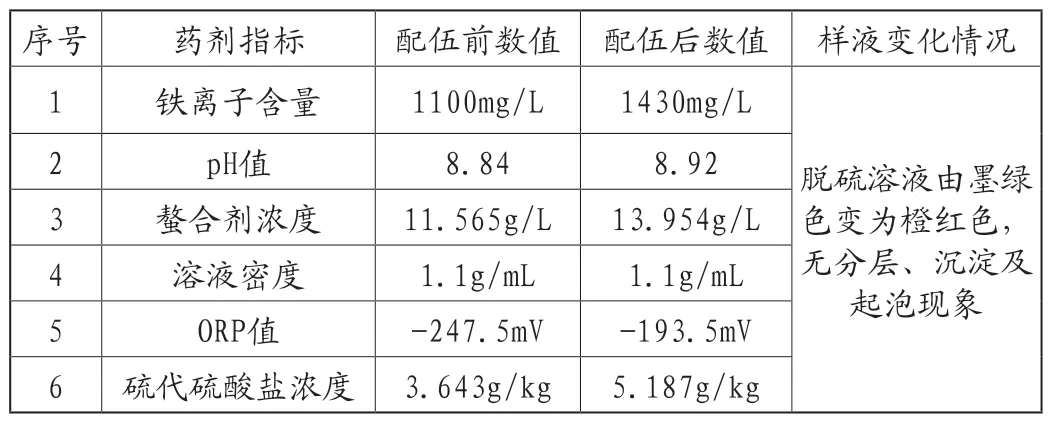

使用量筒取350mL原脱硫溶液样液过滤,取1mL滤液至1000mL容量瓶,稀释1000倍,利用分光光度计检测滤液中铁离子浓度为1100mg/L。向350mL样液中加入新配螯合剂10mL,加热并搅拌30min后,检测滤液中铁离子浓度为1430mg/L,配伍前后脱硫溶液药剂指标如表1。

表1 脱硫溶液配伍性前后数据表

可以看出,在原脱硫溶液中添加新配螯合剂后,铁离子浓度、螯合剂浓度和ORP值(氧化还原电位值)均有明显提高,溶液氧化性增强。实验证明原溶液中含有铁的副产物被重新螯合溶解回收,同时新配螯合剂与原脱硫溶液配伍良好。

(2)装置小试实验

取3500mL原脱硫溶液,加入络合铁脱硫工艺小试实验装置中模拟运行,然后分别向装置内添加铁离子催化剂35mL、新配螯合剂70mL、开车初始剂14mL及表面活性剂1滴,将混合溶液加热到50℃,通入浓度为20% H2S气体,流量设定160mL/min。通过小试实验可以得出,在原脱硫溶液中添加新配脱硫剂体系后,装置循环吸收H2S和氧化过程中,溶液pH值保持9.5以上,出口H2S浓度始终为0,溶液ORP值逐渐升高,从-258mV提升至-170mV,满足CK1脱硫工艺氧化能力要求。

(3)工业化装置试运

通过地下槽添加新配脱硫药剂(由0.5方精品螯合剂、0.5方螯合剂、1方硫代硫酸盐、0.5方铁离子催化剂组成),搅拌均匀之后泵入脱硫装置。

稳定运行48h后,将酸气处理量提至10万方/天,采取连续添加新配脱硫药剂方式运行观察,发现新配脱硫药剂与装置内原沉积物反应产生黑红色沉淀,对其进行封瓶实验,加入阴离子表面活性剂,瓶壁上产生一层有铁锈味的红色糊状物,分析为脱硫溶液中降解Fe3+生成的Fe(OH)3。

采取以下方式持续清除。①持续用脱盐水冲洗转鼓过滤机滤布,去掉表面覆盖的Fe(OH)3,逐渐恢复硫磺成型效果;②人工辅助打捞贫液腔沉积物,抽吸气浮腔留存的泡沫,减少杂质重返脱硫溶液,降低脱硫系统固含量。

4.工业化运行优化

(1)铁离子浓度控制及加量优化

溶液中铁离子浓度是Fe2+和Fe3+含量总和,当铁离子浓度不足,HS-无法生成S单质;当铁离子含量过高时,会加大降解流失,从而增大药剂消耗。动态优化得出在硫容0.3g/L工况下,贫液和富液的铁离子指标范围为:1.2~1.6g/L。

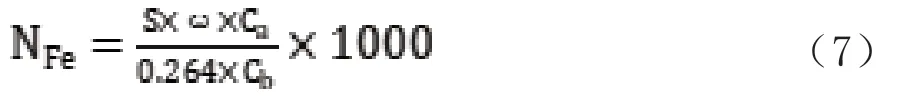

铁离子加注量理论计算公式:

式中:NFe—铁离子理论加注量,L/d;S—潜硫量,t/d;ω—硫膏含水率,%;Ca—脱硫溶液中铁离子含量,g/L;Cb—铁离子催化剂浓度,kg/m3;0.264—铁离子消耗量的经验系数。铁离子催化剂加注量根据铁离子检测浓度进行调节,补加量控制在40~50L/d,在补加铁离子催化剂时需要按1:1配套补加螯合剂,以保证铁离子络合态效果。

(2)螯合剂浓度控制及加量优化

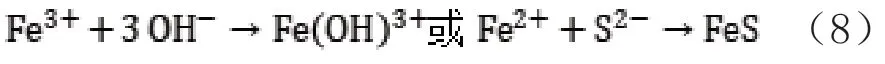

脱硫溶液中Fe2+和Fe3+都不是绝对稳定的,通常会有一定量的Fe(OH)3或FeS沉淀生成。反应如下:

螯合剂是有机化合物,它能像爪子一样环绕在铁离子周围,抑制铁离子在很大pH值范围内发生沉淀,增强络合铁稳定性。通过试运总结,保持1.2~1.6g/L铁离子浓度运行对应螯合剂浓度范围为7~9g/L。

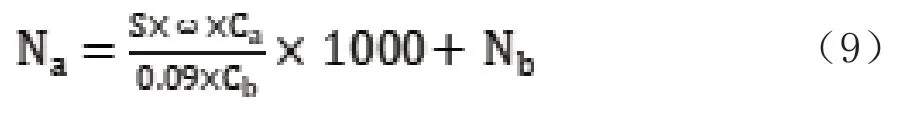

螯合剂加注量理论计算公式:

式中:Na—螯合剂理论加注量,L/d;S—潜硫量,t/d;ω—硫膏含水率,%;Ca—脱硫溶液中螯合剂含量,g/L;Cb—螯合剂浓度,kg/m3;Nb—螯合剂反应消耗量,L/d;0.09—螯合剂消耗量的经验系数。

螯合剂加注量根据螯合剂检测浓度进行调节,补加量控制在180~220L/d。

(3)硫代硫酸盐浓度控制及加量优化如下:

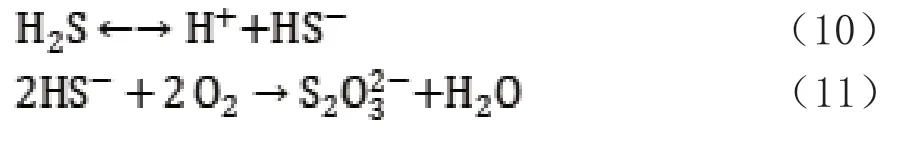

脱硫溶液中S2O32-(硫代硫酸盐)反应生成机理

硫代硫酸盐加注量根据S2O32-检测浓度进行调节,当Na2S2O3浓度低于15g/L时,补加量控制在300L/d。

(4)碱度、pH值控制及药剂加量优化

溶液中吸收的H2S量与溶液pH值成正相关,当溶液pH值接近6时溶液中的H2S浓度开始减小,pH值大于8后,H2S浓度达到最小,HS-浓度达到最大[2]。但当pH值增到12时HS-浓度会急剧减小,S2-迅速增大,此时会发生副反应生成铁盐沉淀(Fe(OH)3和FeS)。动态优化得出脱硫溶液贫、富液碱度保持在48~52g/L最适宜,贫液pH值范围控制在8.2~8.5。

由于碳酸钠在脱硫过程中消耗量恒定,补加量控制在50kg/d,若溶液pH值低于8.2,则补加碳酸钠100~200kg,直至碱度及pH值达到合理控制范围。

(5)溶液ORP值及再生率控制范围优化

氧化再生率是评价氧化再生效果的重要指标,溶液ORP值是溶液的氧化还原电位值,与氧化再生率和Fe3+→Fe2+离子转化率直接关联。ORP>-75mV将加速过量生成SO42-。另一方面,ORP<-300mv会导致铁离子催化剂的过还原和钝化,生成FeS沉淀。

动态优化得出:贫液ORP值控制范围为-120~-190mV,富液ORP值控制范围为-250~-290mV,铁离子再生率达到75%~85%。

(6)表面活性剂加量分析研究

表面活性剂可保证脱硫溶液中硫磺颗粒湿润,促进硫磺沉降[3],但表面活性剂加量过多易导致脱硫溶液起泡。表面活性剂加注前须用烧杯取吸收塔出口富液和贫液腔贫液进行封瓶实验,观察如下现象:

两种样液中都有肉眼可见的硫磺颗粒,静止沉淀,吸收塔出口富液硫磺量要多于贫液腔贫液硫磺量。吸收塔出口富液硫磺有下沉趋势,1~2min内全部沉降在瓶底。如果无上述现象,表明硫磺上浮严重,需在滤液池上方使用计量输液管线连续加注表面活性剂,加注量控制在30~50mL/d。

5.优化效果评价

(1)脱硫、脱碳效果对比。经多次取样检测分析数据对比,脱硫剂优化前后对原料气中H2S脱除率近乎100%,H2S≤6mg/m3,总硫≤20mg/m3。且优化后的脱硫药剂将原料气中CO2由4%净化至1%,脱除率由48%提升至78%,达到国家一类气质标准(CO2≤3%)。

(2)脱硫溶液起泡现象及系统硫沉积对比。脱硫药剂优化前,硫泡沫槽与气浮腔发生起泡时量大,起泡速度快,消泡困难。脱硫药剂优化后,脱硫溶液起泡问题彻底解决,贫液腔表层长期无硫磺泡沫产生,底部沉积高度由1.2m降低至0.4m,人工打捞硫磺工作量大幅降低。闪蒸罐底部沉积高度由1.0m下降至0.5m。

(3)溶液硫磺成型状态对比。优化前,脱硫溶液多表现为浑浊,硫磺颗粒细,呈均匀的固液混合,溶液固含量波动大,经常高于2%。药剂替换优化后,脱硫溶液中硫磺成型颗粒变大,呈明显的固液分散,液相变得清澈,溶液固含量长期控制在0.5%以内。

(4)氧化再生效果对比。药剂优化前,因随着时间积累,溶液中存在大量硫磺和副产物沉积未脱除,影响氧化再生反应传质效率,氧化再生效果不稳定。优化后,溶液中硫磺形态良好,硫磺回收率高,溶液固含量低,氧化能力明显增强,再生率稳定保持80%以上。

(5)脱硫药剂消耗量对比。通过稳定运行一年对比,脱硫药剂消耗量显著降低。纯铁离子日均消耗量下降85.2%,纯螯合剂日均消耗量下降41.1%,碳酸钠日均运行消耗量下降43.9%,铁离子降解速率大幅度减缓。

表2 药剂消耗量及成本对比表

6.结论

(1)CK1井前期出现易起泡等运行稳定问题,主要为铁离子降解快,产生副反应过多形成杂质沉积,降低氧化再生反应传质效率,影响硫磺颗粒大小和形态。

(2)形成硫磺上浮式络合铁脱硫溶液动态指标优化技术,提出了铁离子浓度、螯合剂浓度、ORP值、碱度的合理控制范围,并指导药剂加注精细加注,取得溶液再生良好、硫磺回收率高、装置硫沉积减少等多项效果,铁离子降解过快根本性问题得以有效改善,运行稳定性大幅提高,年生产运行时率由98.23%提升至99.38%,更利于CK1井脱硫工艺装置长周期稳定运行。