长2储层开发过程中管道腐蚀机理及原因分析

2023-02-08王鹏余华贵庞妍妍毕台飞周志强田永达

*王鹏 余华贵 庞妍妍 毕台飞 周志强 田永达

(1.西安石油大学石油工程学院 陕西 710065 2.长庆油田分公司第一采油厂 陕西 716000)

1.引言

长2储层的开发已有近25年的历史,由于原油中的H2S和CO2含量较高,地层水又含有较高的矿化度和Cl-[1-2],生产井的杆管泵腐蚀严重,随着开发的不断进行,井内的含水率不断上升,井内的腐蚀不断加剧,腐蚀机理愈发复杂,油杆断裂和管道穿孔时常发生,每年因维修和更换抽油杆的费用巨大。虽然前人对长2储层的流体腐蚀已经做过相关的研究[2-7],但大多集中在10年前,现今开发长2储层的老井含水率大多超过80%[8],油井含水超过70%后,管道内的液相以水包油的形式存在,使腐蚀环境产生较大变化,腐蚀速率急剧上升[7],需要对管道腐蚀因素再进行研究,找到腐蚀的主要原因,从而为油井的防腐提供一些理论依据。

2.水样分析

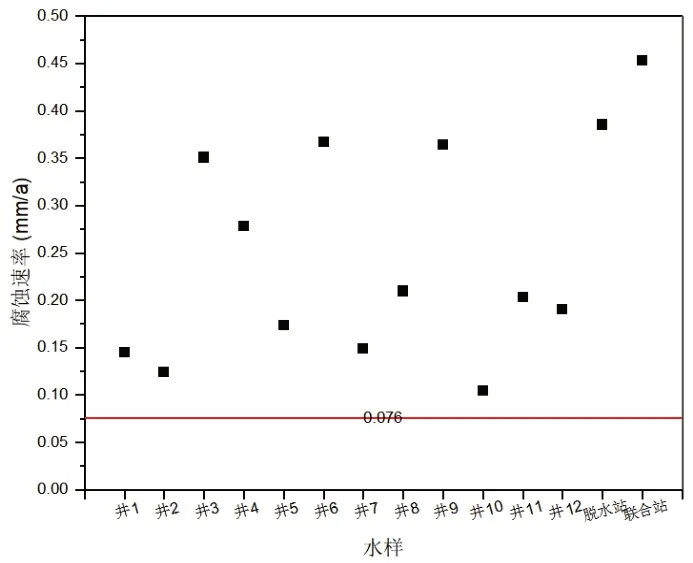

(1)腐蚀速率测定

尽管长2储层开发过程中的井下防腐已经从10年前就开始,且以添加缓蚀剂为主,但从水样腐蚀速率测定结果可以看出,所取腐蚀速率仍较高,均超过了0.076mm/a的标准,还需针对现今的腐蚀原因,优选或研制新的缓蚀剂。

图1 不同水样的腐蚀速率

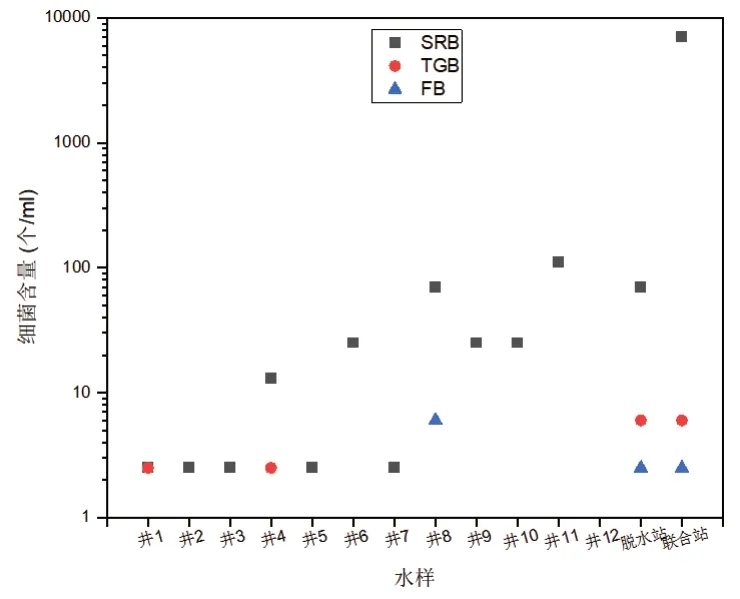

(2)细菌含量测定

硫酸盐还原菌(SRB)、腐生菌(TGB)和铁细菌(FB)是原油开采过程中常见的易造成腐蚀的菌种[7],现对14组水样做了细菌含量测定。结果显示,SRB普遍存在于水样中,且含量相对较高,主要集中在2~102个/ml之间,联合站水样更是达到了近104个/mL,TGB和FB在大多数水样中未检出,且相对含量较少。SRB的存在会对管道造成腐蚀穿孔,同时产生腐蚀产物FeS,对管道内的设备造成危害[7],所以SRB是造成腐蚀的重要因素。

图2 不同水样的细菌含量

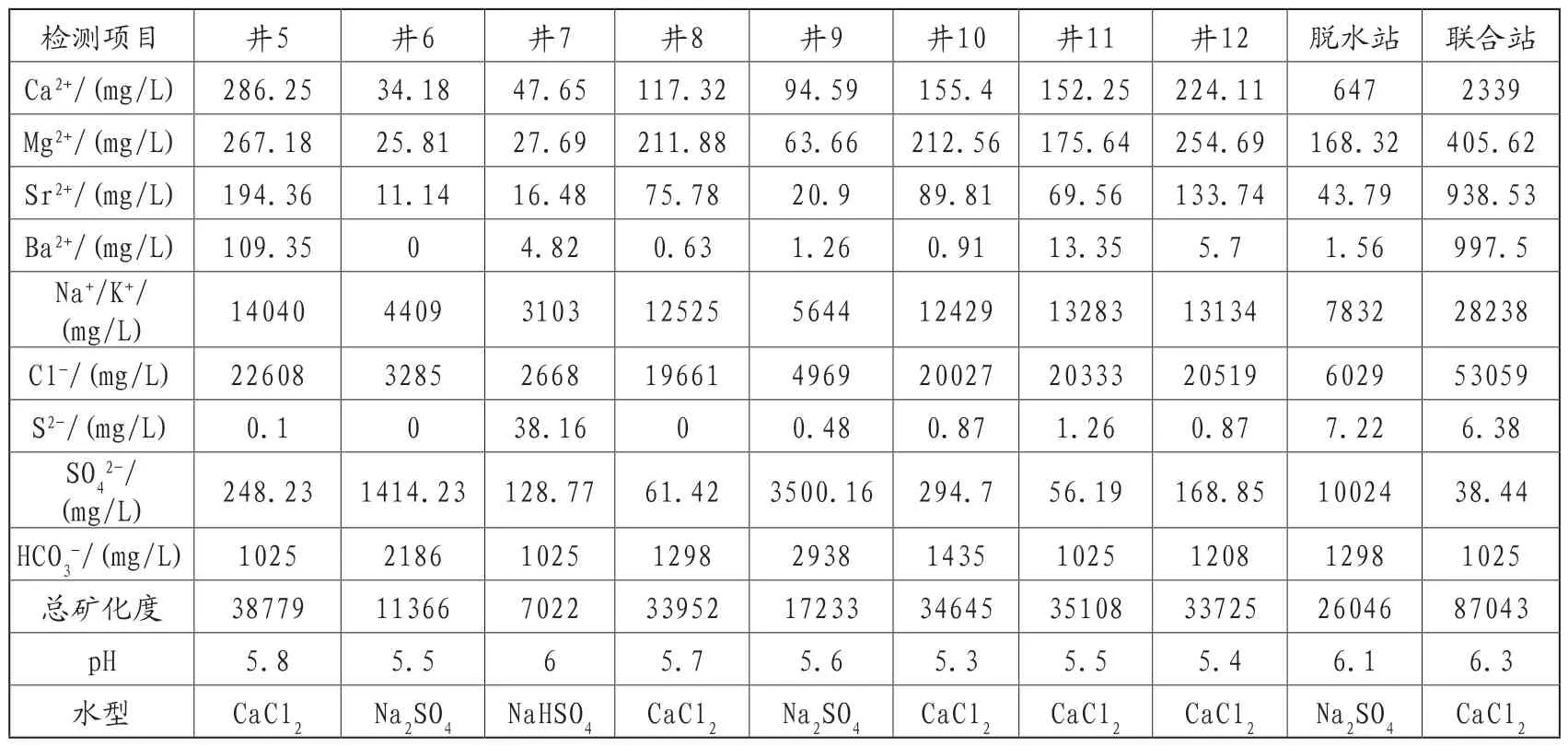

(3)水质分析

采出水的存在为腐蚀提供了良好的环境,由于其中含有大量的离子,为电化学腐蚀提供了良好的基础。对10组水样进行了水质分析,由表1可知,该区域的水样主要为CaCl2型,其次为NaHSO4。水质主要有以下特点:

表1 不同水样的水分析数据

①pH呈酸性,在5.3~6.3之间,pH在酸性溶液中越小,则说明H+在溶液中的浓度越高,而H+属于阴极去极化剂,其浓度越高,腐蚀的速率就越大[9];当4<pH<10时,溶液中H2CO3主要以HCO3-的形式存在[10],生成的碳酸盐的量少,垢下腐蚀的趋势就小。

②矿化度普遍较高,矿化度基本在7022~38779mg/L之间,高矿化度下,氧的溶解量就少,阴极极化作用会受到一定的阻碍,从而降低腐蚀速率,而另一方面,在高矿化度下,采出液的电导率较大,电荷的转移速度增大,又起到推动腐蚀的作用[11]。

③Cl-含量普遍较高,Cl-含量在2668~22608mg/L之间,氯离子半径小,具有较强的穿透能力,还会取代钝化离子,与金属形成氯化物,所以较高的Cl-可能会对油管柱造成点蚀[7]。

④S2-和SO42-含量较高,S2-含量在0~38.16mg/L之间,SO42-含量基本在38.44~3500.16mg/L之间,SRB可以通过自身的异化作用将污水中的SO42-转变为S2-,S2-的大量存在会使水质恶化[7]。

⑤成垢型阳离子含量较低,管柱结垢趋势较小。Ca2+含量基本在34.18~286.25mg/L之间,Mg2+含量基本在25.81~267.18mg/L之间,Sr2+含量基本在11.14~194.36mg/L之间,Ba2+含量基本在0~109.35mg/L之间。

综上所述,Cl-由于其含量高,且能破坏钝化膜,与金属形成氯化物,对管道造成点蚀,所以它是造成腐蚀的重要因素。同时,Cl-还会与采出水中的其他离子协同作用破坏缓蚀剂膜,阻碍缓蚀剂膜的进一步形成,从而促进局部腐蚀,影响缓蚀剂的缓蚀效率[7]。

3.腐蚀产物分析

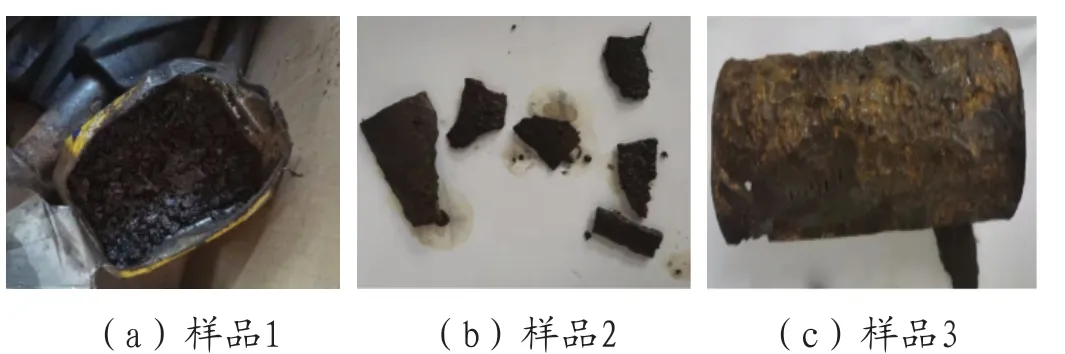

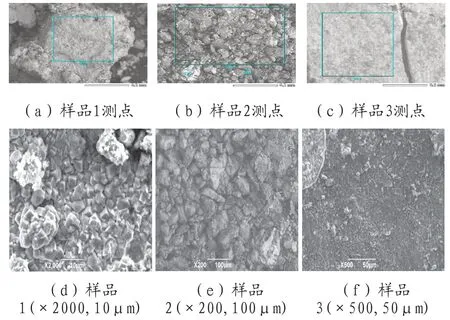

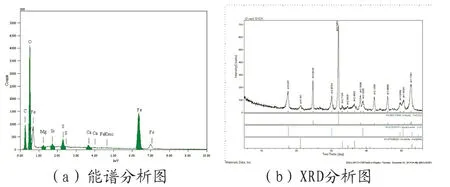

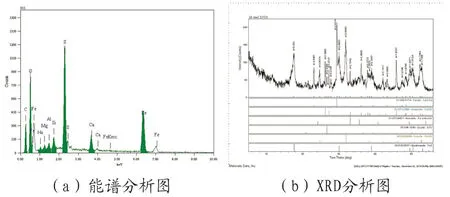

在现场取了三组腐蚀样品,样品如图3所示,并通过扫描电镜来观察腐蚀产状,如图4所示;通过对腐蚀产物进行能谱分析(EDS)来确定腐蚀产物的元素种类与相对含量,通过对腐蚀产物进行X射线衍射(XRD)来确定腐蚀产物的晶体种类及相对含量,三组腐蚀样品的结果分别如图4、图5和图6所示。

图3 腐蚀样品图片

图4 腐蚀产物扫描电镜图

图5 样品1能谱分析与XRD分析

(1)扫描电镜结果分析

使用JSM-6390A型扫描电子显微镜分别对管道腐蚀产物进行分析,测点进行能谱分析,扫描电镜结果如图4所示,能谱图如图5所示,能谱分析结果如表3所示。

从样品1的扫描电镜可以看出,腐蚀产物主要为一种晶体,排列致密,成分相对单一;从样品2的扫描电镜可以看出,腐蚀产物多为疏松多孔状,成分复杂,可能存在结垢产物附着,说明井筒有结垢的趋势,可能存在垢下腐蚀;从样品3的扫描电镜可以看出,管道表面存在局部开裂,且存在点蚀,点蚀坑在油管表面分布较为均匀,腐蚀产物比较分散。

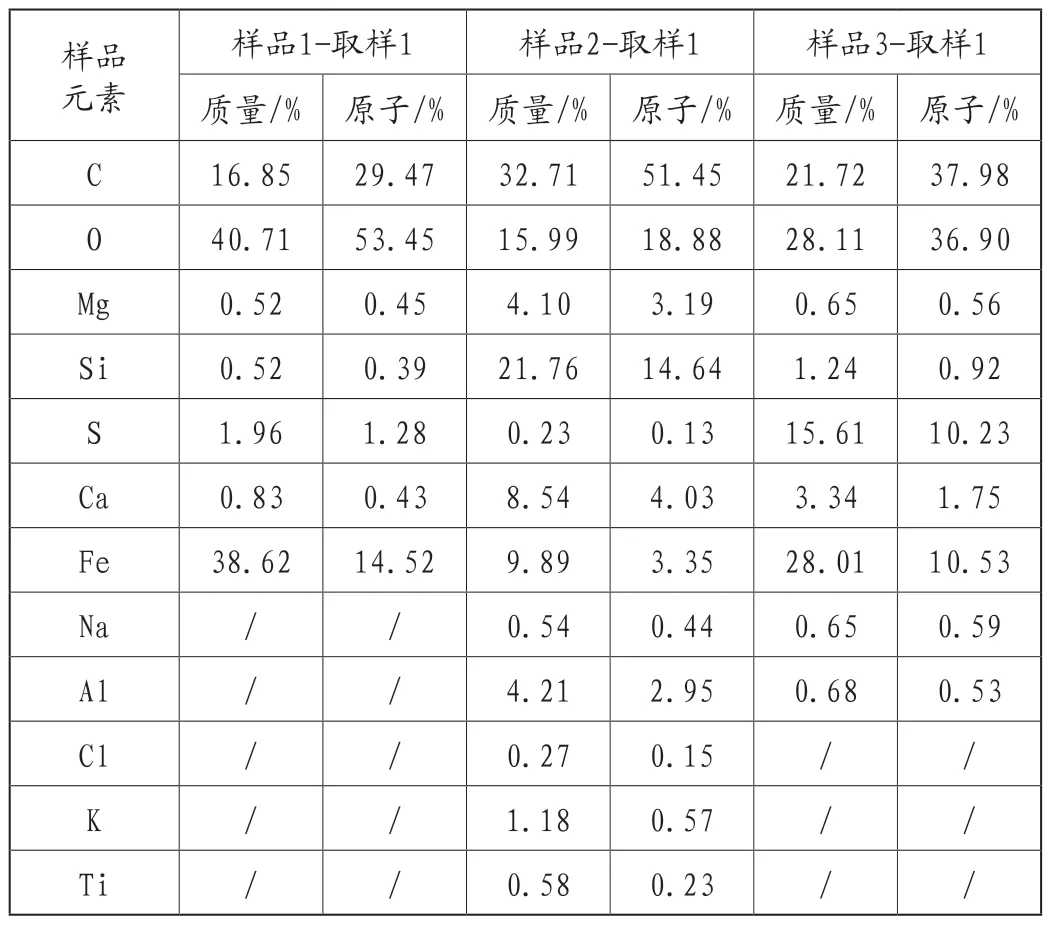

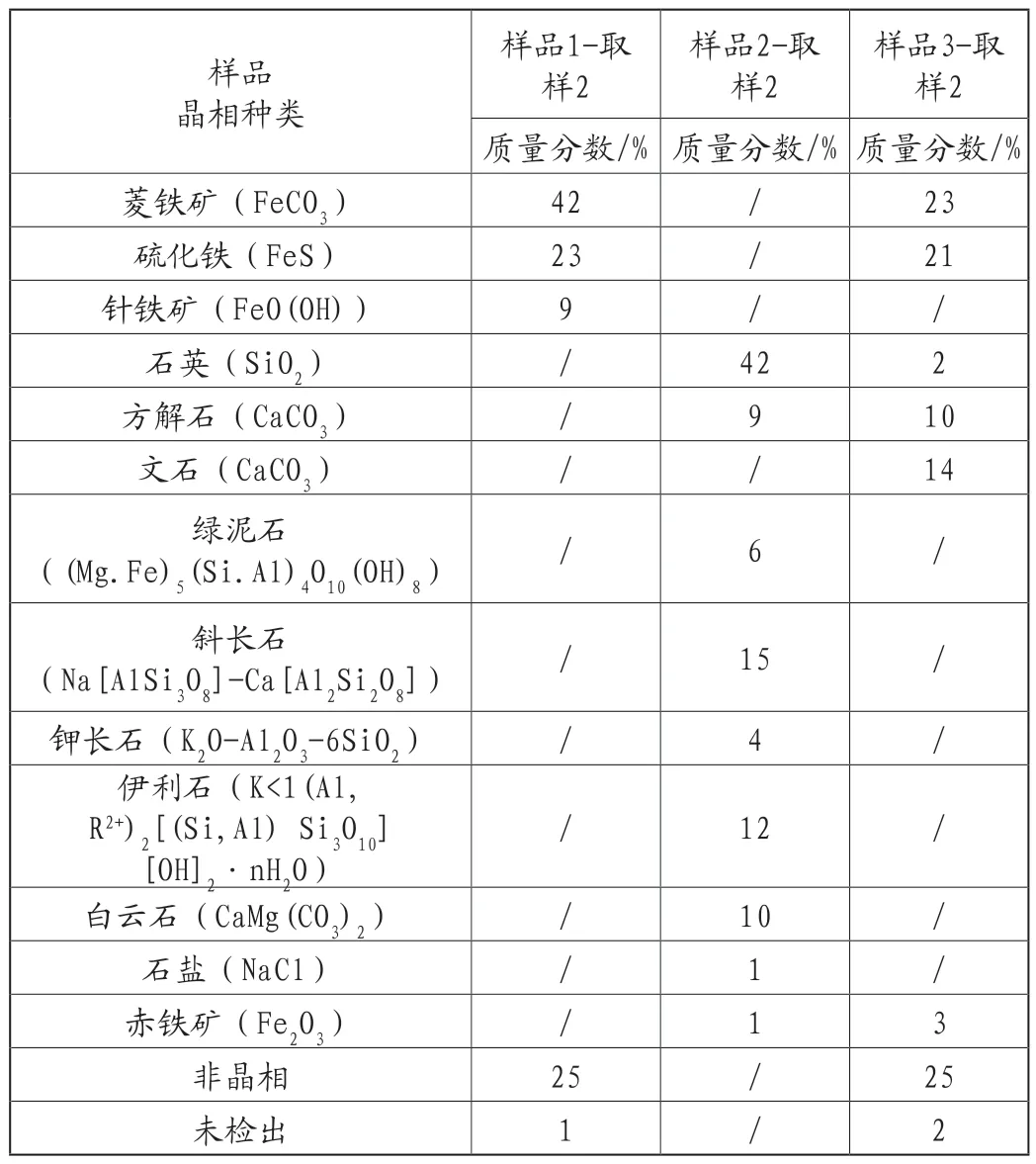

(2)能谱与XRD结果分析

3组样品的能谱分析结果如表2所示,检测到的元素主要有C、O、S、Fe、Mg、Ca和Si元素,推测有腐蚀产物FeCO3、Fe2O3、FeS、FeO(OH),有结垢产物CaCO3、MgCO3,有杂质SiO2。3组样品的XRD分析结果如表3所示,其结果与能谱分析结果出现不一致,这是因为两种测试分析所制备的样品不同,且XRD分析测试只能检测出质量分数大于1%的晶相。其中样品1的分析结果相差最大,这是因为样品1为油管腐蚀断裂掉落后的产物,碎块较多且附着有大量原油,成分比较复杂,如图3(a)所示,在后期测试样品制备时导致样品成分产生了较大差异。现对XRD结果进行分析,分析结果如下。

表2 腐蚀产物能谱分析(EDS)结果

表3 腐蚀产物XRD分析结果

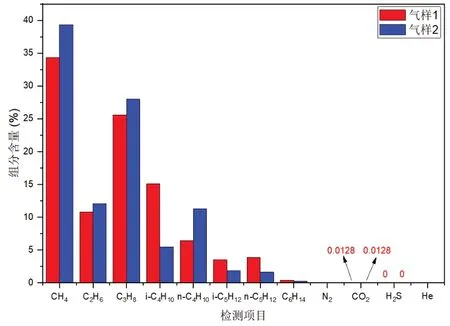

样品1的成分以FeCO3、FeS为主,FeCO3是由CO2腐蚀管道产生的,FeS是由H2S和硫化物腐蚀管道产生的[2],但伴生气组分(图8)中只含有CO2,无H2S,所以CO2和硫化物是产生腐蚀的主要原因;生成针铁矿(FeO(OH))的原因是因为O2与CO2在水中共存引起腐蚀而产生的,O2在CO2腐蚀中起催化作用[12],所以溶解O2也是造成腐蚀的重要原因。

图7 样品3能谱分析与XRD分析

图8 两口井的伴生气组分含量

样品2的成分中含有9%的方解石(CaCO3),说明管道中存在结垢现象,会引起垢下腐蚀[10];含有1%的赤铁矿(Fe2O3),有可能是样品从管道中取出后被空气中的氧气氧化而造成的。其中SiO2是土壤的主要成分,石英的存在很有可能是废弃钢材在后期的处理中混杂进入,从图4(b、e)中也可以看出测点表面有大小不一杂质附着。未检测出大量腐蚀产物可能是由于土壤的混入,使腐蚀产物占比减少。

样品3的成分中,方解石(CaCO3)、文石(CaCO3)的存在表明管道有结垢现象。菱铁矿(FeCO3)、硫化铁(FeS)的存在,说明管道中的CO2和硫化物是腐蚀的主要原因[2]。

综上,XRD的分析结果表明腐蚀的主要原因为CO2和硫化物,其次还有由O2和结垢引起的腐蚀。

4.结论与建议

(1)长2储层采出水中硫酸盐还原菌(SRB)为优势菌种,且含量相对较高,主要集中在2~102个/mL之间,SRB的代谢产物会对管道造成腐蚀,是腐蚀的重要因素之一。因此,在今后的原油开采过程中应做好杀菌工作,以减缓管道腐蚀。

(2)采出水水质分析结果显示,pH呈酸性且在5.3~6.3之间,Cl-含量普遍较高,含量在2668~22608mg/L之间,这会对油管柱造成严重的点蚀。可以考虑多加缓蚀剂来稳定金属表面的防护膜从而缓解Cl-引起的点蚀。

(3)样品成分分析结果表明,腐蚀产物以FeCO3、FeS为主,且伴生气中无H2S,说明CO2和硫化物是引起腐蚀的主要原因。除此之外,腐蚀产物中还含有少量针铁矿(FeO(OH)),说明存在溶解O2引起的腐蚀;少量方解石(CaCO3)、文石(CaCO3),说明存在垢下腐蚀。因此,在后期管道的防腐中还应做好除氧、脱硫和防垢等措施,以保证油田的开采工作。