CO2催化转化催化剂研究现状

2023-02-07潘冠福麻媛媛徐定华杭晨哲刘扬

潘冠福,麻媛媛,徐定华,杭晨哲,刘扬

中国计量科学研究院

CO2过度排放是全球变暖、极端天气和荒漠化等环境问题的主要诱导因素之一。中国作为CO2排放量较高的国家之一,面临着巨大的压力。但我国的工业化进程尚未完成,CO2排放量不会立即停止增长,无法仅靠少排或不排实现控碳目标[1]。将CO2定向转化为有价值的化学品、能源与材料,可以缓解环境问题,并减缓人类对化石能源的依赖,将丰富、价廉、可再生的CO2变废为宝,以部分替代化石原料,满足可持续发展需求,是具有重要意义的研究方向[2-3]。但CO2气体固有的热力学稳定性和动力学惰性导致其活化难度大、转化率和产率较低,构建合理的催化体系是提升转化率的最佳途径。CO2催化转化主要通过热催化、光催化、电催化、太阳能光热协同催化和生物催化等技术实现。其中热催化适用范围最广,应用场景最多,反应条件最易控制。工业催化剂的生产过程由于要满足大批量生产要求,且生产工序复杂,导致成品催化剂性状及性能常具有不稳定性。国际知名的化工企业如巴斯夫、阿托菲娜、ABB及中国石化等都已经具备成熟的催化剂生产线,但催化剂产品主要应用于常规化学原料的生产。根据全球CO2处理的需求,CO2资源化转化会逐步发展为多领域、多产业链的重要工业手段,催化剂的性能评价受到自身性状、反应空速、温度、压力及抗老化性能等多种因素影响,开发活性好、性能稳定且适合大批量生产的CO2转化催化剂并建立标准化的评价方法具有重要意义。

1 CO2催化转化机理

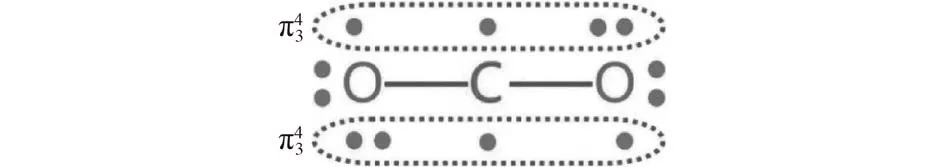

CO2是有16电子的直线型分子[4],依据Lewis酸碱理论,CO2既可以属于Lewis酸,即碳原子作为亲电中心;又可以是Lewis碱,氧原子作为亲电中心。采取适当的方法输入电子或者在反应中夺取其他分子的电子是活化CO2的有效途径。如图1所示,碳原子的2个sp杂化轨道分别与2个氧原子生成σ键,碳原子上2个未参与杂化的p轨道与sp杂化轨道呈直角,并且在侧面同氧原子的p轨道分别肩并肩发生重叠,生成2个3中心4电子的离域π键,分子中碳原子处于最高氧化态+4价,CO2的标准吉布斯自由能为-394.38 kJ/mol,分子化学性质稳定,是不易发生反应的惰性气体。CO2的活化通常需要借助催化剂,且在较高的温度和压力下以克服热力学能垒,因而目前对CO2转化的研究也常围绕催化剂展开。

图1 CO2电子结构示意Fig.1 Electron structure diagram of CO2

CO2催化的产物依据碳链长度可分为C1产品(如甲烷、甲醇、CO)和C2+化学品;依据含官能团可分为含氧类产物(如甲醇、甲酸、二甲醚、低碳醇等),烯烃类产物(如低碳烯烃),烷烃产物(如汽油等)。CO2转化主要是从甲醇[5]、逆水气变换(RWGS)结合费-托(FT)[6]和 CO2直接费-托[7]3 类路径生成。无论哪种反应路径,由于CO2具有极高的惰性和高C——C耦合壁垒,最终问题都集中在高活性和高选择性的催化剂研发上。目前,主要有均相和非均相2种催化剂类型。均相催化剂(如Ru-、Pd-、Rh-和Ir-基催化剂)对甲酸和甲酸盐的合成有较好效果,但由于价格昂贵、储量小、合成难而不适合大规模工业生产;非均相催化剂(如Cu-、Fe-和Ni-基催化剂)更具工业应用前景,但这类催化剂在热反应过程中存在逐渐失活或选择性较差的问题。金属氧化物兼具较好的催化活性和抗老化能力,但决定催化性能的催化剂表面氧空穴状态和晶格氧与吸附氧数量会随着反应过程衰减。催化剂的选用和催化反应供能方式等主要由催化目标产物所决定。因此,笔者以CO2催化转化的代表性产物进行分类来介绍目前CO2转化催化剂的研究进展,以期为CO2催化转化的进一步研究与应用提供理论依据。

2 催化剂研究现状

2.1 CO2催化制甲烷催化剂

CO2甲烷化催化剂主要分为贵金属、非贵金属和非金属基3类。贵金属催化剂主要包括Ru、Rh、Pt、Pd及Au等,其中Ru基催化剂的研究较多[8-9]。普遍认为,Ru在CO2甲烷化方面比过渡金属拥有更高的活性,且Ru催化剂的热稳定性较好,不易发生烧结或者失活现象,缺点是Ru的储量少,价格昂贵。Sharma等[10]研究了Ni、Co、Pd和Ru掺杂二氧化铈的CO2甲烷化行为,发现在450 ℃下Ce0.96Ru0.04O2和Ce0.95Ru0.05O2的性能最优异,CO2的转化率高达55 %,甲烷选择性达99 %。Karelovic等[11]研究了Rh的粒径对Rh/γ-Al2O3上CO2甲烷化催化性能的影响,结果表明:随着负载量的变化,Rh粒径会在3.6~15.4 nm变化。在整个温度和Rh负载量区间内,其对甲烷的选择性均为100 %。并且Rh/γ-Al2O3对CO2甲烷化的催化活性在180~200 ℃内与颗粒尺寸没有关系;而在较低的温度下,较大粒径却具有较高的催化活性。非贵金属催化剂主要包括Ni、Co、Fe等过渡金属。Ni基催化剂由于成本低廉、原料丰富而被广泛用于工业生产[12-13]。研究发现载体、Ni负载以及制备方法对Ni基催化剂催化CO2甲烷化的性能具有影响[14]。Tada等[15]研究了不同载体(CeO2、α-Al2O3)对 Ni催化 CO2甲烷化的影响,结果表明,在低温下与 Ni/α-Al2O3、Ni/TiO2和Ni/MgO等催化剂相比,Ni/CeO2对CH4表现出更高的选择性(接近100%)。Gabrovska等[16]通过调整Ni2+/Al3+掺杂比(0.5、1.5 和3.0),合成了不同Ni含量的Ni-Al层状双氢氧化物(LDHs)前驱并考察了其对前驱体结构以及CO2甲烷化活性的影响,结果表明,在400和450 ℃下还原后,Ni2+/Al3+掺杂比为3.0的样品展现出最高的转化率和空间产率。Lu等[17]通过简单热处理(HT)和常规溶剂浸溃(SI)方法制备了高负载且分散良好的NiO/SBA-15,结果表明,HT法制备的NiO/SBA-15在CO2甲烷化反应中具有更高的热稳定性,而用SI法只有当负载量高时才具有较高的热稳定性。

2.2 CO2催化制甲醇催化剂

甲醇作为重要的化工原料,广泛用于制造烯烃、汽油、生物柴油和燃料添加剂等,将CO2催化转化为甲醇是非常重要的CO2再利用方法。目前应用最多的催化剂包括Cu基催化剂、贵金属催化剂、In2O3基催化剂和新型异质结构催化剂[18]。

Cu基催化剂是当前研究最广且活性很高的催化剂,研究主要集中在了解反应机理、识别活性位点、建立催化结构与活性关系[19-20]。但Cu基催化剂的选择性和稳定性还有很大的提升空间。贵金属催化剂如 Pd/ZnO[21]、Pd/CeO2[22]及Au/ZnO[23]合成甲醇的产率低于Cu基催化剂,且价格昂贵,但痕量的贵金属作为氢化助剂以提高H2解离能力是很有应用潜力的。In2O3基催化剂[19]在高温下可以保持较高的甲醇选择性,可以作为高温型催化剂与酸性催化剂结合(甲醇制烯烃),在同一反应器中能直接从CO2合成轻质烯烃。但其CO2转化能力不足,In2O3容易在反应过程中过度还原成InO,因此还需提高其结构稳定性。其他金属元素的掺杂对In2O3基催化剂的活性也具有提升作用,Dostagir等[24]比较了 Fe、Ru、Co、Rh、Ni、Pd 和Pt掺杂对 In2O3催化性能的影响,发现Rh掺杂的In2O3催化剂具有最高的甲醇产率。新型异质结构催化剂在反应中主要是界面结构起主导作用,Bavykina等[25]发现,Co负载的In2O3-x还原CO2会优先产生甲醇。Co载体和In氧化物之间的电荷转移导致氧空位在In2O3表面富集,氧空位充当了将CO2选择性转化为甲醇的活性位点。即使在高达300 ℃的温度下,所制备的In&Co基催化剂对甲醇选择性也超过了60%。

2.3 CO2催化制一氧化碳催化剂

一氧化碳是合成气和各种煤气的主要成分,还是合成甲醇、乙酸和光气的重要C1原料,并在冶金工业中用作还原剂,通过RWGS反应将CO2催化转化为CO,即CO2+H2=CO+H2O,是CO2加氢转化最有前景的方法之一。目前,对RWGS反应的研究主要集中在贵金属催化剂(如Pt、Au和Pd)上,对非贵金属催化剂的研究很少。近年来,低温高活性RWGS催化剂的研究是科研人员关注的重点。Zhang等[26]在500 ℃下以ZIF-8为牺牲模板,与均苯三甲酸金属络合物(Cu-BTC)通过溶剂热合成法制备了CuZn-BTC CP纳米棒,然后煅烧并还原获得分层多孔 Cu/Zn@C 杂化复合材料,在c(H2)∶c(CO2)=3(摩尔比,下同)、500 ℃、0.1 MPa反应条件下,实现了100 %的选择性和5.0 %的CO2转化率。Zheng等[27]将Au@Pd双金属纳米颗粒包裹在UiO-66的核中,然后将Pt纳米颗粒涂覆在UiO-66上,构建了新型复合Pt/Au@Pd@UiO-66。在固定床流动反应器中对所获得的催化剂在不同温度下进行了测试,发现升高温度有利于CO2的转化,在400 ℃下,Pt/Au@Pd@UiO-66的CO2的转化率为35.3%。但是CO的选择性随温度的升高而降低,这主要是由于RGWS反应吸热以及CH4含量的增加。Li等[28]通过将ZIF-8在氮气氛中焙烧得到氮掺杂的碳材料,通过负载相同量的不同活性组分来催化CO2加氢产生CO,对比发现Ni负载的催化剂对CO2加氢合成CO具有更高的催化活性,在320~420 ℃的反应温度下,CO2转化率随温度的升高逐渐上升,最高达到了45%,CO选择性基本维持在100%。

2.4 CO2催化制甲酸催化剂

甲酸是重要的化工原料,也是一种常用的液态储氢原料,可以将气态氢转化为液态氢,便于储存和运输,实现能量循环。CO2经催化转化为甲酸是生产甲酸的重要反应路径之一[29],热力学和动力学局限性是CO2转化成甲酸的主要困难,目前由CO2合成甲酸的选择性和转化率仍有较大的提升空间。反应最常用的催化剂类型是异质化分子催化剂、金属纳米催化剂或本体催化剂[30]。Ye等[31]通过DFT计算分析了UiO-66-P-BF2系统用于CO2加氢的过程,其生成甲酸的能垒顺序为PB(NO2)2>P-B(CF3)2>PB(CN)2>P-BBr2>PBCl2>P-BH2>P-BF2>P-B(CH3)2。Wang等[32]合成了一系列Ru锚定NH2-MIL-101(Cr)材料,用于CO2加氢合成甲酸,在120 ℃、6 MPa、c(CO2)∶c(H2)=1∶1 时,转化数(TON)达到 831,表明它们可以作为有效的CO2加氢制甲酸催化剂。Tshuma等[33]制备了一种新的镧(Ⅲ)MOF(JMS-1a)并对其进行功能化以获得Ru(Ⅱ)@JMS-1a催化剂,在 110 ℃、0.5 MPa、c(CO2)∶c(H2)=1∶4、5 mmol KOH条件下,24 h后甲酸产率为98 %。

2.5 CO2催化制低碳烯烃催化剂

低碳烯烃由于具有不饱和配位键,是很多有机物的前驱物,是重要的化工原料,目前已知Fe、Co、Mo、Ru、Ni等组分对合成低碳烯烃具有较高的催化活性[34]。其中Fe基、Zn基催化剂对由CO2转化为低碳烯烃具有优异的催化性能。Liu等[35]以Fe-MIL-88B为前驱物在氮气中焙烧合成催化剂,发现N-600-0催化剂效果最好,CO2的转化率最高可达46.0%,C5+和C2~C4烯烃的选择性分别为22.2%和19.2%。Ramirez等[36]选择Fe基MOF Basolite F300作为模板来煅烧以形成Fe/C杂化材料。在Fe/C杂化材料中添加K+可以提高加氢反应过程中烯烃的选择性。在3 MPa、350 ℃、c(H2)∶c(CO2)=3、空速 24 000 mL/(g·h)和 Fe/(C+K)=0.75(摩尔比)的条件下,催化剂可以有效地促进CO2加氢转化,C2~C6烯烃的选择性为40 %,是占比最高的产物。Cheng等[37-38]合成了一系列经由甲醇或二甲醚中间体的ZnOZrO2/SAPO-34、ZnO-ZrO2/ZSM-5 和ZnAl2O4│MOR等双功能催化或接力催化剂,发现ZnO-ZrO2固溶体和具有尖晶石结构的ZnGa2O4、ZnAl2O4化合物与SAPO-34耦合,可以将CO2高选择性转化为低碳烯烃。在ZnGa2O4/SAPO-34上,低碳烯烃选择性可达86%。

2.6 CO2催化制芳香烃催化剂

芳香烃尤其是苯、甲苯和二甲苯(BTX),是生产合成橡胶、尼龙、树脂、香料和药物最重要的基础化学原料,传统芳香烃的生产是以石油路线为基础的,如石脑油重整和石油裂解,严重依赖石油资源。CO2加氢合成芳香烃是一种非石油路线合成芳香烃的技术,可以有效缓解CO2过量排放所引起的环境问题,也可以减少对石油资源的依赖,具有重要的现实意义[39]。Liu等[40]以碳微球为模板,成功制备了尺寸均匀的CuO-ZnO-Al2O3复合纳米粒子,作为活化CO2的催化剂,另外采用水热法在其表面包覆了HZSM-5膜,用于CO2加氢制二甲醚的反应,CO2的转化率可达48.3%。Ni等[41]利用纳米级尖晶石结构的ZnAlOx与HZSM-5组成复合催化剂,在320 ℃、3.0 MPa、6 000 mL/(g·h)、H2∶CO2∶Ar=3∶1∶0.2(摩尔比)的反应条件下,CO2转化率为9.1%,芳香烃的选择性达73.9%。Li等[42]在ZnZrO固溶体和HZSM-5构建的复合催化剂ZnZrO/ZSM-5上进行CO2加氢制芳香烃,在 320 ℃、4.0 MPa、1 200 mL/(g·h)条件下,CO2单程转化率达14%,芳香烃选择性达73%。Wang等[43]设计了一种由Cr2O3和HZSM-5分子筛组成的复合催化剂Cr2O3/HZSM-5,可直接将CO2转化为芳香烃。由于该复合催化剂中2组分协同作用,在 350 ℃、3 MPa、c(H2)∶c(CO2)=3、GHSV=1 200 mL/(g·h)的反应条件下,CO2转化率可达34.5%,芳香烃选择性达到75.9%。

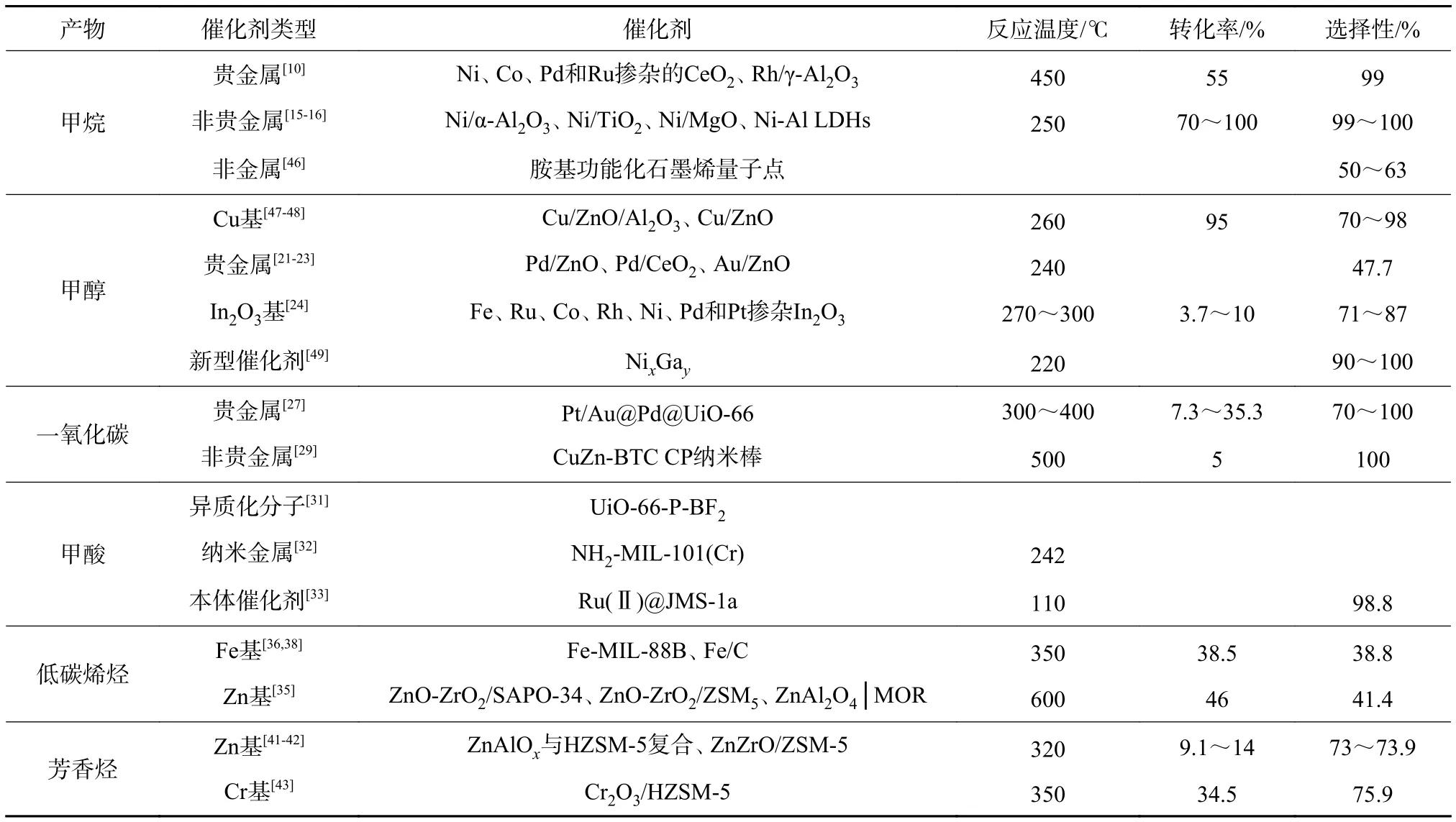

3 CO2转化催化剂对比

表1为CO2催化转化为甲烷、甲醇、一氧化碳、甲酸、低碳烯烃及芳香烃这6种目前最主要产物所使用的代表性催化剂成分。这些催化剂主要由负载于金属有机骨架、分子筛、活性炭、二氧化锆、氧化铝和氧化镁等衬底材料上的活性组分构成。通过对比可以发现,贵金属催化剂对多种类型目标产物都有较好的催化活性,非贵金属催化剂主要采用过渡态金属元素 Cu、Fe、Co、Ni、Zn 等的盐与氧化物[44]。少数非金属催化剂、新型催化剂和本体催化剂在部分目标产物的催化中证实具有催化性能。催化反应过程的能量输入方式主要以传热、光照、微波和等离子体等手段为主。随着目标产物分子结构的复杂化程度和非均相化程度的提高,CO2催化转化反应的转化率和选择性也呈下降趋势,但由于不同催化过程中所采用的空速、供能方式、气氛和催化剂类型差距明显,无法进行直接比较。转化率和选择性最高的CO2催化转化为甲烷的反应中,最佳转化率和选择性都可接近100 %。而CO2催化转化为芳香烃的反应转化率和选择性相对较低,往往需要多级反应过程才能完成转化。可见,CO2资源化催化转化未来研究的重点仍然是不断提高催化剂性能,提高反应的转化率和选择性[45]。同时,对不同类型催化剂的评价与比较,也亟需开发新的评价技术与规范化的评价方法。

表1 CO2转化催化剂对比Table 1 Comparison of catalysts for catalytic conversion of CO2

4 结语

将CO2定向转化为高附加值化工原料对实现碳达峰和碳中和具有重要意义,但CO2作为惰性气体不易发生反应,常需采用催化剂降低反应能垒才能发生。目前,采用的催化剂主要为负载于金属有机骨架、分子筛、活性炭、二氧化锆、氧化铝和氧化镁等衬底材料上的贵金属和过渡态金属的盐与氧化物,同时也有部分非金属催化剂、新型催化剂和本体催化剂被证实对CO2的催化转化具有良好的催化活性。CO2催化转化代表性的转化产物主要为甲烷、甲醇、一氧化碳、甲酸、低碳烯烃和芳香烃等。随着目标产物分子结构的复杂化程度和非均相化程度的提高,CO2催化转化反应的转化率和选择性也相对降低。开发高转化率和选择性的新型CO2转化催化剂仍是未来研究的重点内容。同时由于目前的研究中催化反应空速、供能方式、反应气氛和催化剂类型存在差异,导致对催化剂和反应过程的评价难度较大,需要开发新的评价技术与规范化的评价方法。