金丰:“五化四新”

——决胜红海市场的竞争优势

2023-02-07朱长江

文/朱长江·FM记者

工业4.0 是基于网络科技、感测技术、人工智能、云端运算及IT 技术等先进科技进步下所发展起的科技应用革命。设备因传感器、软件及指令周期等而呈现智能化,可作自我诊断、预测性维护及分析;网络传输、云端运算及IT 等方面技术整合,使设备与设备、人之间的数据快速流动,从而企业提供迅速作出正确判断及决策的能力,提高企业竞争力。

金丰集团的冲压设备在前期规划时,就根据客户产品的特性、冲压工艺等方面满足客户零件多种类、高效率的柔性生产目标,从压机的软件和硬件配置结合自动化上下料以及同步传输配置,实现生产线一键生产、一键换模、一键恢复、数据传输及管理等全自动柔性生产模式。

本期《锻造与冲压》有幸采访到金丰(中国)机械工业有限公司总经理曾盛明先生,请他来详细解读如何有效面对产业升级,持续朝着设备智能、精密高效及节能环保等方向发展,提供整线规划方案和智能化管理应用,以服务优先及质量致胜赢得客户信赖。

布局两岸,一体化发展

金丰集团创立于1948 年,其前身是金丰铁工厂,目前已发展成为国际化冲锻设备制造企业。超过一个甲子的淬炼与茁壮成长,金丰集团已经发展成为全球前五大的专业冲锻装备制造商,2021 年集团营收金额为人民币12.62 亿元,中国大陆营收金额为人民币10 亿元。

金丰集团营运总部设在台湾省中部的彰化市,生产基地分布在台湾彰化、浙江宁波及江苏淮安等三地,集团人数超过1400 人,产品横跨运输、家电、机械、五金、3C 等多个领域,营销网络遍及全球五大洲,产品销售遍布全球50 多个国家和地区,与相关产业间建立起良好的合作关系,产品质量、精度与耐用性赢得业内普遍赞誉和顾客长期的信赖,冲压自动生产线在多个行业的应用中已成为业界标准及标杆。

丰(中国)机械工曾盛明业有限公司总经理

1994 年金丰集团为更加贴近中国大陆市场和服务客户,于宁波市镇海经济开发区设立金丰(中国)机械工业有限公司[以下简称“金丰(中国)”],以“中国装备·装备中国”为投资使命,至今已建立成从营销、研发、生产至售后服务全方位体系,19处服务据点遍及大陆主要城市。

2002 年为建立核心部件制造业务,亦于宁波市镇海经济开发区内成立金丰(宁波)精密机械科技有限公司,协助金丰(中国)及集团进行供应链整合;2011 年另于江苏省淮安市经济技术开发区内成立金丰(江苏)机械工业有限公司,主要作为中国地区锻压设备生产及销售基地,扩大金丰集团产品线,更好地服务中国大陆客户。

坚实基盘,高端化迈进

曾盛明总经理为集团董事会直接聘任的职业经理人,服务年资已超过40 年,可谓一生悬命奉献于金丰集团及冲锻装备产业。他学校毕业即投身金丰集团,从基层任起,历经公司许多部门及各种职务的历练,并参与宁波工厂的建厂及经营管理等重大营运与决策,见证金丰集团发展过程中的兴衰起伏与更迭,可谓金丰集团的活历史。1995 年奉命到浙江省宁波市镇海经济开发区协助金丰(中国)建设至今已超过20 年,基于多年管理实务及企划经验,助力企业文化的推广带来了劳资和谐与企业体制的脱胎换骨。凭借卓越的成果获选为1994 年台湾省“第一届中部地区杰出企划经理人”等奖项,2007 年发起成立金丰小水滴爱心社,2010 年荣获“第二届当代中华最感人的十大慈孝人物”。

曾盛明表示:“我们长期经营建立本身与竞争者的区隔优势,加强服务和巩固渠道,培养市场与客户的忠诚度。从创造到智造,从质量到服务,从企业文化到经营团队与股东愿景的结合表现,全方位建立金丰集团的优良品牌形象。

“金丰集团认为设备制造领域得以维系竞争优势的重要原因之一,在于机械发展上的坚实基盘及所掌握的关键零组件。金丰集团的产品发展策略中,掌握未来产品发展趋势以提高附加价值,从以往组装技术的中、低级产品,迈向标准化结合低成本的中、高级产品,进而往差异化、高附加价值的高品级方向前进。掌握市场规律实施市场差异化策略,除中国大陆、美国、东南亚市场外,打入欧洲市场提升产品质量,进入东欧、印度、南非等新兴市场以扩大业绩,另挑战质量最被严格要求的日本市场,接受严苛市场考验以提升价值。以知识为基础作为经营资源的累积,采用产品、市场区隔的经营模式促成全球品牌价值的构建。”

如今,金丰集团以自创品牌CHIN FONG 与STAMTEC 营销于海内外40 余国,为建立全球营销体系在主要市场(大中华、美国、东南亚)建立自有通路,在次要市场推行授权经销。有别于消费型市场,专业设备的品牌推广主要是透过专业期刊广告、展售会、技术研讨会、E-mail Campaign、影片、多媒体宣传、全球售服巡回等渠道。金丰集团长期在这些领域推广品牌形象,建立市场对金丰品牌的认知,传达给客户金丰产品、服务、技术的领先优势。

金丰集团主要生产基地与业务

绿色低碳,柔性化生产

金丰集团于2002 年即投入开发伺服压力机,随着冲压专用低转速高扭矩大型冲床专用伺服马达及控制系统、高功率伺服应用伺服驱动器、大电容并联技术、回生能量储存之电容器、自动增益调适技术(AutoTuning)及多轴驱动器并联等有关技术持续进步,制造成本随着用量逐渐扩大得以下降,伺服压力机的应用亦将随之增加。

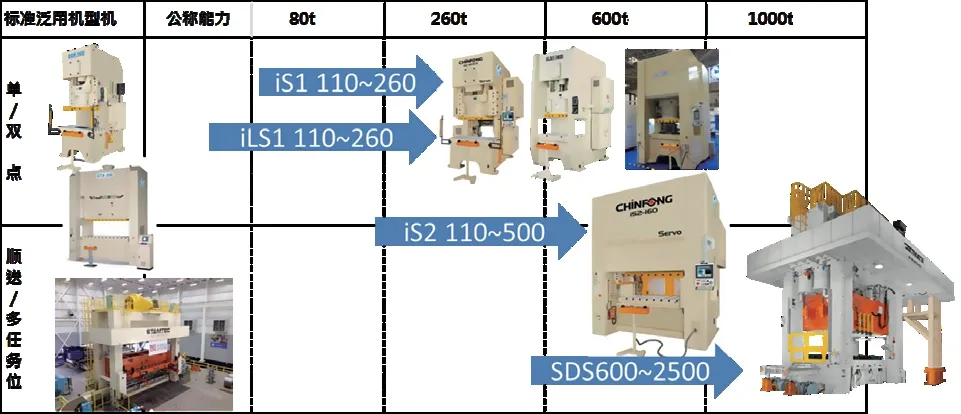

曾盛明说道:“由于伺服压力机与传统压力机成本仍有很大差异,金丰集团顺应市场实际需求,开发多样传动机构方案,有直驱、减速机构及连杆机构等。另受伺服马达能力限制,驱动方案则有单轴、双轴并联及四轴并联等模式,冲压能力则从单点冲压80 吨至四点式冲压2500 吨,冲压施力点有单点、双点及四点等形式。节能模式则采用回生能量电容储存为主,多样化设计规划以满足市场各层别不同需求。”

随着“双碳”战略的实施,绿色环保及节能减排成为汽车产业发展大计,新能源汽车及汽车轻量化成为目前的发展趋势。为了兼顾汽车钢板和铝板结构件、外覆盖件柔性化生产的需求,金丰集团是全世界为数不多的6700 吨、7200 吨级钢铝混合生产线的设备供货商,最高节拍达到18SPM,达到世界一流水平。

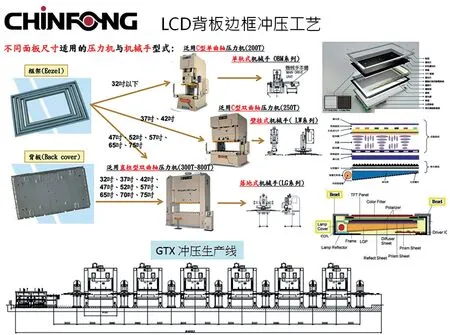

曾盛明表示:“整线同步控制、断电逃逸功能、ADC 一键换模,最高记录90 秒完成模具和端拾器更换等,这些都是我们的尖端技术。我们根据客户产品的特性、冲压工艺等规划满足客户零件多种类、高效率的柔性生产目标,比如压机配置异步伺服电机和同步系统,首序拉深压机配置多连杆和液压垫功能等,并把压机的生产曲线和自动化的运动曲线配合进行优化模拟分析,达到最柔性、最高效的生产状态。而在面板行业,除了导入自动化实现高效率的无人工厂外,后续我们也将汽车线的先进理念导入到家电行业,实现真正的高柔性生产。

“目前,整线冲压自动化的架构包含冲床设备选择、自动化控制方案、模具设计、成形工艺与制造流程。冲压柔性化即客制化,售前咨询服务协助客户厘清需求,再进行整体规划,并于执行项目时着重作业细节与操作安全。帮助客户规划ROBOT/AGV/ARV/AOI 等自动化应用,整合自动化的技术已是未来面对各种客户需求的基础。

“金丰集团在设备制造技术与自动化整合的基础下,也思考在既有的技术及环境的条件下,如何帮助我们与客户更聪明(Smart)、更有效率的工作,并且创造在市场上与竞争对手的差异,因此发展智能化系统(Intelligent Automation & Artificial Intelligence)成为我们重要的方向。”

智慧工厂,信息化范本

金丰集团在自动化和信息化方面一直以“锻压智慧工厂”为规划基础,产品以传感器(Sensor)与故障预测和健康管理(PHM)作为设备智能化要件,通过大数据特征分析和数据的物理现象,作为维修及回馈诊断的依据,实时对设备作适当因应对策;搭配“开放整合”的iForming 智能成形生产力管理系统,结合AIoT 设备管理系统服务,以物联网、IT 技术、传感器、通讯器、RFID、PHM 及大数据收集分析管理,实时监控设备状态及生产可视化管理,协助客户快速、低成本的从建立机联网做起,逐步转型为智慧工厂,并串联企业本身BI 管理系统,协助提高客户的市场竞争力。

生产管理体系

金丰集团生产管理体系以建立智能化生产管理系统为目标,规划以目前企业资源计划(ERP)系统为系统作业流程,精实管理的精神下搭配IT 技术将生产管理作业数字化,有效快速正确地将信息流与物流传递,让生产管理能快速反应及应急处置。

⑴条形码报工系统:将生产计划中的产品、生产作业流程中的工作站、制程工序及物料等条形码化,物料过程及加工作业状态在被扫描后,快速反馈至ERP 系统并与工序标准工时比对,立即掌握各项工序完成度。

⑵设备加工可视化:以视觉系统及管理软件开发,掌握设备状态及生产状态等信息,供管理者掌握生产进度及设备状态,作为设备预防保养的参考。

⑶物料进料可视化:外协物料以QR CODE 模式为物料进货管理,物料信息快速进入验收系统及ERP系统,生产管制及物料点收状态以数字化信息流动,减少人为清点核对及键入作业。

⑷采购管理数字化:金丰集团于网页上规划供货商专区,供货商可做订单查询、回复及确认等作业,随时在网页上回复信息系统操作建议,快速了解金丰集团对供货商之要求及配合公告事项。

质量体系

金丰集团质量管理体系建立在ISO 9001 标准要求基础之上,早期与国外先进厂商合作,承袭许多不同先进质量管理、技术规范及作业管理模式,经多方学习及交流过程,融合内化及信息化整合成自有质量作业管理系统。

⑴QC 工程表:每一机型规划其质量重点及责任区分,每一阶段责任单位提供检测数据参考,确保保存每一工序的质量数据,以利于后续产品追踪及抽测的分析。

⑵A、B、C 分类:将生产零件规划为A、B、C 分类,区分核心重要、次要及自主检查,让部件在有序分层规划下达到全检,确保产品质量。

⑶品质规范书:将铸锻件、铜及合金钢材等原材,以及焊接构件作业标准明确规范,供货商及作业者于起始作业时即进入管控,确保产品符合设计要求,做好源头管理减少管末处理。

⑷大数据及电子化管理:生产过程之质量异常以电子表单开立,快速分类及传递至数据库,客诉异常以大、中、小作分类,通过电子化大数据数据库,快速分析异常及因应对策。

⑸设计验证:新产品开发过程研发将开立设计验证书,生产及品保单位依规划测试,确保产品符合研发测试需求后才可销售。

金丰伺服锻压设备产品

快速服务体系

服务体系在快速、有效及再发防止等思维下,导入“服务智能”管理体系,期望有效达成快速服务的目标。

⑴客户基础训练:中国大陆地区幅员广阔,为快速排除设备异常,规划安排客户维修人员到公司内作基础故障异常排除及判断训练,方便彼此快速沟通异常排除及探讨后续处置对策。

⑵设备识别系统:金丰集团每台锻压设备出货时,都会在设备上张贴QR CODE 身份辨识,客户通过手机扫描QR CODE 即可快速取得此设备规格、操作文件、在线报修、设备维修履历及电气回路信息等设备信息,并可下载APP,提升服务质量。

⑶服务流程规范化:客户服务案件成立及进入流程管理,依客户位置通知地区服务人员,尽快抵达客户工厂,并以电子化服务系统将人员,服务过程、时间及问题对策等回馈,公司即可确保案件处置,大数据数据库分析后作短期及研发长期改善对策。

以人为本,一站式培养

曾盛明谈到,金丰集团的人才理念紧密贴合于经营理念,“以人为本”的人才观吸引优秀人才,以团队共同学习及成长,在各阶段里程碑中获得成就感与奖励,再吸引其他优秀人才的加入,通过完善的薪酬激励制度,达到人员提升工作绩效和能力,推动员工与公司的共同成长。

策略共识营

公司于每年第三季度末举办策略共识营,通过不同部门间成员混合组队,相互组成研修团队,其目的为:

⑴培养参与人员系统性及跨领域的学习公司策略规划的制定。

⑵借助人员混搭模式展开团队研修,发挥相互学习效果,小组组员能学习到其他部门人员的不同思维,扩大决策观点的广度,提升管理视野。

⑶系统性地搜集数据,了解国家、区域、产业之间的经济、政治、技术及社会发展趋势,应用各种管理分析工具,规划公司SWOT 及发展策略,制定公司目标及部门KPI。

⑷通过策略规划活动,提升公司关键人才能力,包括部门接班人才的规划及训练。

知识管理

金丰集团创立至今与诸多先进冲压制造厂学习交流,并长期与学术、研究单位合作,随着经年累月的知识及经验累积,组织知识库越来越健全,越来越完整;为避免因人员流动而造成知识及经验流失,将累积知识经内化转化成集团的“金丰设计标准(CFDS)”及“金丰制造标准(CFMS)”,作为内部定期及不定期教育训练教材,让员工学习自我技术基准及传承。

数字化售服客诉系统,将客诉设备质量异常作系统性分类,经由质量检讨会作制造及设计检讨与改善,透过PDCA 循环检视执行与结果。彼此分享成功与失败的经验,好的经验可以模仿、学习,不好的经验可以引以为戒、注意防范,都有不可磨灭的价值。

不仅如此,金丰员工入口网站文管中心的知识库规划有:量测信息加油站、提案改善案例分享、外训教材、信息系统操作说明书、安全卫生、质量通报、智能化系统参考文件及教育训练数据库等,皆开放提供员工在线阅览。

师徒及代理制度

生产制造现场诸多技艺难以用文字的形式传承,虽然现代科技进步可以通过影像留存及教育,但是诸多细微之处仍需通过师徒制度身教与口耳相传,引领新进人员及技术生快速学习技艺、职场伦理及企业文化,感受作业现场每一作业细微的技艺;管理工作虽与个人人格特质相关,但组织间通过代理制度,主管借由职务选择关键接班人员之代理制度,学习组织管理,引领关键人才通过组织异动学习,将管理知识触角扩大、螺旋向上,为公司未来人才发展打下扎实基础。

结束语

“五化四新”以传统制造为基础,融入了服务、智能及IoT 等概念所展开新的营运模式,其涵盖有产品设计、营业服务、生产及管理等范畴。五化为“设备智能化、服务智能化、产品智能化、工厂智能化、管理知能化”,四新为“新商业模式、新设计模式、新服务模式、新生产模式”。期许能以智能产品引领差异化竞争及以服务型制造引领销售,建立决胜红海市场的竞争优势。

曾盛明总结道:“金丰集团为传统冲锻压设备制造公司,历经多年客制化产品实务经验,深入明确清楚此产业的智能化需求,思考如何将服务作为提升附加价值的重要选项,制造业与服务业的边界日益模糊,建立工业4.0 概念下的‘智慧工厂’,形成‘智能制造+服务’的全新商业模式。金丰集团于此新型态商业模式展开之下,发展自主的智能化冲锻压设备及服务系统,期望形成与同业间差异化的竞争优势,以增强公司的核心竞争力。”