基于模拟实验探讨断裂-流体-岩石体系中的矿物溶解-沉淀过程

2023-02-06王静彬杨磊磊朱东亚江文滨何治亮

丁 茜,王静彬,杨磊磊,朱东亚,江文滨,何治亮

[1.页岩油气富集机理与有效开发国家重点实验室,北京 102206;2.中国石化 石油勘探开发研究院,北京 102206;3.中国石化 深部地质与资源重点实验室,北京 102206;4.中国石油大学(北京),北京 102249;5.油气资源与探测国家重点实验室,北京 102249;6.中国科学院 力学研究所 流固耦合系统力学实验室,北京 100190;7.中国科学院大学 工程科学学院,北京 100190;8.中国石油化工股份有限公司,北京 100728]

深层-超深层海相碳酸盐岩蕴藏着丰富的油气资源,是实现中国能源接替的现实领域[1-3]。中国的塔里木盆地顺北地区7 000 m以深的古老碳酸盐岩层系,获得了高产轻质油,并且顺北油气田2021 年底前累计提交探明储量2×108t(油当量)[3]。顺北油气田的储集空间主要为构造破裂作用形成的缝洞体系,具有强烈的空间非均质性,储集层物性差异大[2-4]。构造断裂活动和流体活动对碳酸盐岩储层的形成与分布起着十分重要的控制作用[1,5-7]。不同类型的地质流体(例如热液流体或者大气降水流体)沿断裂流动、运移,和碳酸盐岩围岩发生溶蚀、胶结、白云岩化等作用[8],改变孔隙空间几何形状和流体流动路径。查明深层-超深层断裂碳酸盐岩储层的控制因素和成因机理,对于深层-超深层油气勘探有重要的意义。然而深层-超深层碳酸盐岩地层温度压力高,流体-岩石作用时间长,流体成分复杂,因此需要借助高温高压模拟实验和数值模拟来明确其成因机理。

室内实验通过混合流反应器、旋转盘、高温高压反应釜、岩心夹持器等设备查明流体-岩石体系中的反应,借助电感耦合等离子体质谱、离子色谱、离子特异性电极分析反应后流体中关注的阴、阳离子浓度[9-14],实验前后通过扫描电镜、侧向力显微镜、X 射线计算机断层扫描(CT)等表征设备研究矿物溶蚀-沉淀界面形貌的变化、孔隙空间的变化[15-24]。在反应过程中,水/岩比、温度和压力、岩性、矿物分布、颗粒直径、孔隙连通性、孔隙几何形状、表面粗糙度、流体的物理化学条件共同控制了流体-岩石体系的反应进程[25-35]。结合数值模拟计算,前人在孔隙结构的尺度讨论了不同压力下矿物的溶解-沉淀过程[25,36-37],预测了裂缝孔径变化的空间模式以及近裂缝区域中改变层的演化[15,38-39],提出了溶解模式和渗透率变化的关系[40-41]。通过数值模拟,结合CT 表征,将孔隙尺度的模拟讨论升级到场站乃至盆地尺度,是未来的研究发展趋势[11,21-22,26,42-43]。以上研究从不同层面加深了对流体-岩石这一体系的认识,但对于查明深层-超深层裂缝(断裂)碳酸盐岩储层的成因仍显欠缺。

基于顺北地区超深层含裂缝(断裂)碳酸盐岩储层的地质背景,本研究的目标是明确地表-深层条件下含裂缝碳酸盐岩储层和含二氧化碳盐水的相互作用,以及这些相互作用对储层的潜在影响。具体来说,需要明确从常温常压到高温高压条件,在含二氧化碳的氯化钠溶液中,碳酸盐岩柱塞样样品内部裂缝的表面形态变化和碳酸盐岩矿物溶蚀沉淀的过程。为此本研究结合了显微镜、扫描电镜和光谱测量、CT 扫描、流体化学分析以及数值模拟手段,定性和定量研究了反应前后样品物性、裂缝宽度和数量、溶解矿物、溶出阳离子的变化,明确裂缝中流体-岩石相互作用的过程和程度,判断和预测有利于优势储集空间形成的条件和位置。

1 模拟实验

1.1 实验样品

实验中使用的样品是塔里木盆地一间房剖面奥陶系一间房组的灰岩,薄片鉴定岩性为含生物碎屑团块泥晶灰岩(图1)。样品的X 射线衍射全岩分析结果显示矿物主要有方解石(95.6 %)、黏土矿物(3.7 %)和石英(0.7 %)(型号:Panalytical X’Pert PRO X射线衍射仪,核工业研究院)。灰岩样品孔隙度范围为0.62 %~2.33 %,渗透率范围为0.693×10-3~1.300×10-3µm2。在同一块样品上并排钻取6 个直径为2.5 cm、长度约为6 cm 的岩心柱塞样(造缝参考Garcia 等)[40],用切割机沿柱塞样长轴切割柱塞样,裂缝宽度为0.8~1.0 mm。使用去离子水清洗样品并在105 ℃的烘箱中烘干样品,称重后用热缩膜包裹柱塞样。

图1 塔里木盆地一间房剖面奥陶系一间房组的样品特征照片Fig.1 Images showing the characteristics of samples from the Ordovician Yijianfang Formation on the Yijianfang outcrop,Tarim Basin

1.2 实验装置和实验方法

实验采用本单位自主研发设计的高温高压水岩系统,该装置主要由以下几部分构成:岩心夹持器、压力容器、恒流恒压泵、围压泵、收集装置,并由计算机、压力泵、温度控制仪、压力传感器等控制模拟实验的温度和压力等实验条件,由计算机实时记录实验数据。岩心夹持器内部胶套为耐高温高压橡胶套,能够耐受200 ℃高温。可通过围压泵跟踪夹持器入口流体压力(压差恒定大于5 MPa)以确保流体在岩心内部孔隙运移,再利用恒流恒压泵设定恒定流速。

该系统主要技术指标包括:实验模拟温度范围为常温至500 ℃,压力范围为常压至100 MPa,流速范围为0.01~10.00 mL/min;岩心夹持器可装载直径2.5 cm 的柱塞样样品,温度范围为室温至200 ℃,压力范围为常压至100 MPa。本装置可模拟不同温度、压力条件下气体-流体-固体相互作用的过程,模拟不同埋藏深度(对应温度、压力)等条件下地质流体对碳酸盐岩储层的溶蚀改造作用。

1.3 实验流程及条件设置

实验流程如下:①在25 ℃的室温条件下,使用去离子水配制模拟地层流体的溶液,溶液中含有20 %质量浓度的NaCl(盐度设置参考王玉伟)[44],将纯CO2气体通入装有溶液的压力容器24 h,使得CO2和流体充分溶解平衡;②将包裹热缩膜的柱塞样样品装配在岩心夹持器中;③依照模拟地层深度和地温梯度(30 ℃/km)设置反应温度和反应压力[7,45],温度范围为50~200 ℃,压力范围为0.1~70 MPa。每组实验的反应时间为24 h;④ 实验开始时,利用恒速恒压泵以0.5 mL/min的流速将流体泵入实验系统(流速设置参考Deng 等)[15],流体通过岩心夹持器和柱塞样反应,在实验系统末端间隔1 h 收集流出的流体并利用ICP-OES(5300DV 等离子体发射光谱仪)、pH 电极(Orion)和碱度仪等设备分别测定流体的Ca2+,Mg2+,CO32-浓度和pH 值等。Ca2+和Mg2+的探测下限分别为0.3 µg/L 和0.1 µg/L。实验后的样品取出后用去离子水清洗3遍,在温度为105 ℃的烘箱中烘干24 h后称重,完成XCMT扫描和SEM观察。

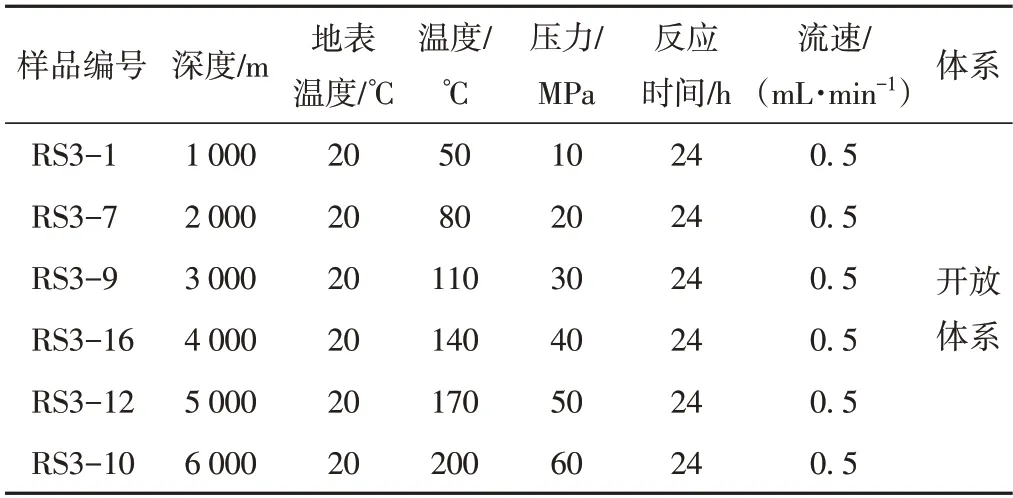

6组实验的温度、压力条件如下表1。

表1 断裂-流体模拟实验参数Table 1 Experimental parameters of fracture-fluid simulation experiments

1.4 样品内部的储集空间表征

在实验前后使用XCMT设备扫描样品(NanoVoxel 3502E,三英精密仪器有限公司),抽提岩心三维成像数据孔隙网络(软件:ORS Visual SI),获得样品的总孔隙数、总喉道数、孔隙直径、喉道直径等数据;提取主裂缝,计算主裂缝的体积和面积(软件:VGSTUDIO MAX 3.4)。XCMT 设备扫描系统设置为170 kV(电压)、100 µA(电流)和0.4 s(曝光时间)。XCMT 设备配备1920×1536 像素的平板探测器,X 射线束宽度(“切片”厚度)为14.28 µm。在实验前、后用扫描电镜-联合能谱(SEM-EDS)观察样品表面形貌特征的变化,记录矿物溶解和沉淀的特征(Zeiss EVO MA 10,Germany,核工业研究院)。

2 实验数值模拟

2.1 数值模拟工具

数值模拟是评估多孔介质中多相流体和岩石相互作用程度的有利工具。数值模拟能够与物理模拟相结合,通过数值模拟来校验和预测物理实验的结果,同时数值模拟还具有不可替代的优点,比如考察参数全面,可计算范围广,便于考察无法实时或者直接观测的实验过程,在更微小的空间尺度(比如矿物的溶解-沉淀界面的变化、孔隙尺度的流动过程等)、更漫长的时间尺度(数百天甚至数万年等)考察水-岩反应体系的变化等等。

TOUGHREACT 是非等温多相流体反应地球化学运移模拟软件,可用于饱和或非饱和介质。该软件可以模拟储层成岩过程中一维、二维和三维孔隙或裂缝介质中的流动、热、多组分溶质运移和地球化学过程。TOUGHREACT 可以有效地将水-岩石化学模拟与产物运移相结合,从而模拟岩石胶结、交代、溶解、孔隙破坏和保存、孔隙填充成分[46]。TOUGHREACT 对时间尺度、空间尺度等条件几乎没有限制,从而弥补了物理实验尺度小和可重复性低的局限[47-48]。

2.2 一维数值模拟模型

在上述实验的基础上,使用TOUGHREACT 模拟整个实验过程。计算步骤是:①根据等体积原则参照实验设定进行一维网格剖分;②求得在实验状况下流体中各物质浓度,并将该流体连续充注网格24 h;③输出倒数第二个网格中24 h内离子与矿物的变化情况。

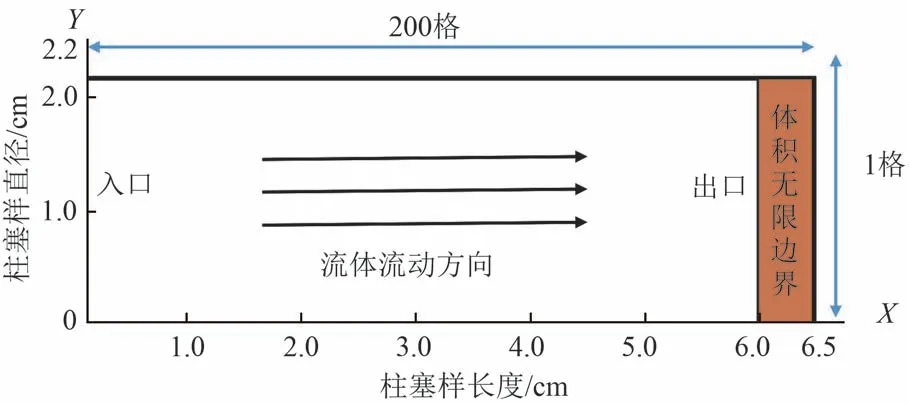

柱塞样样品的长度为6.5 cm,直径为2.2 cm(去掉两端和计算无关的0.3 cm)。主裂缝面沿着横坐标X轴和纵坐标Y轴平铺,流体沿X轴自左向右流动。X轴方向总长度为6.5 cm,均匀剖分为200 网格,每个网格长度0.032 5 cm。Y轴方向宽2.2 cm,划分为1 个网格,单个网格长度为2.2 cm。Z轴方向宽2.2 cm,划分为1个网格,单个网格长度为2.2 cm。因此,模型共包括200个网格(图2)。

图2 地质模型剖分示意图Fig.2 Schematic diagram of geological model subdivision

2.3 水化学参数及初始模拟条件设置

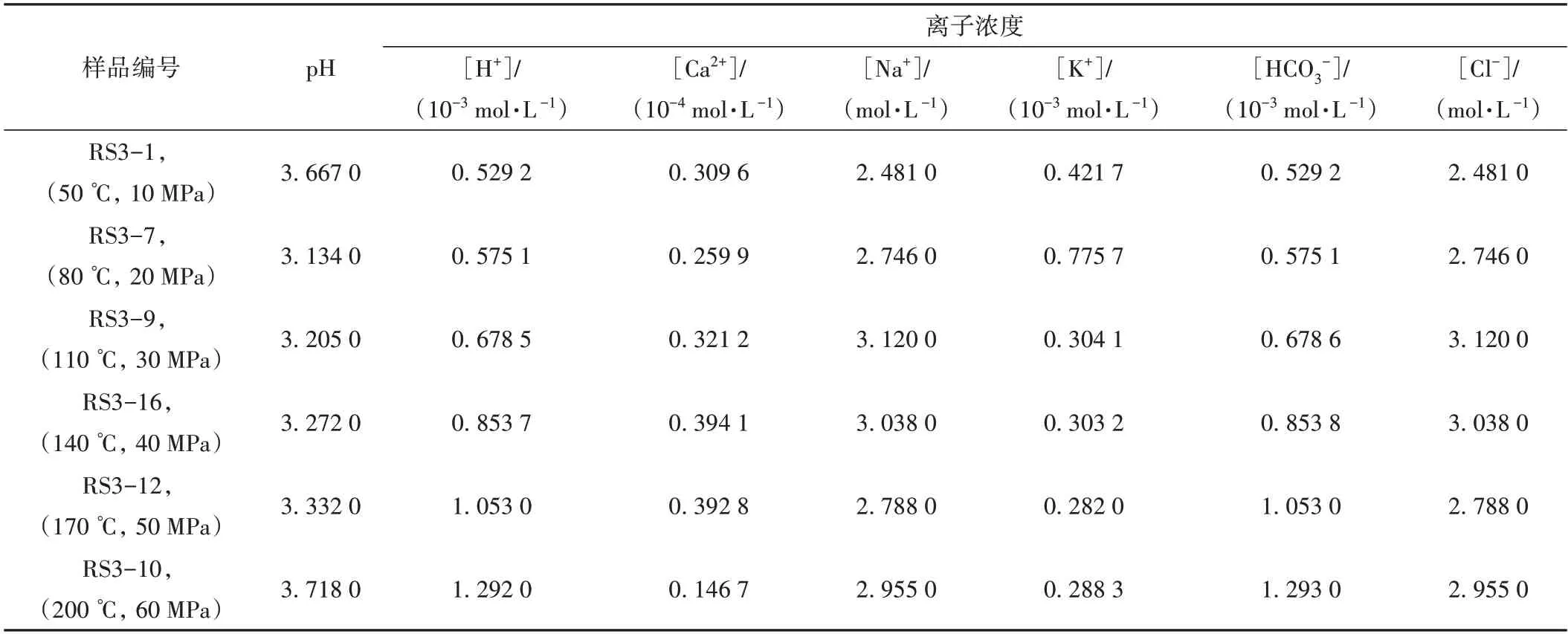

6组温度、压力条件下,流体中的H+,Ca2+,Na+,K+,HCO3-,Cl-浓度和pH值见表2。

表2 不同温度、压力条件下流体中离子的初始浓度Table 2 Initial ion concentrations in fluid under different temperatures and pressures

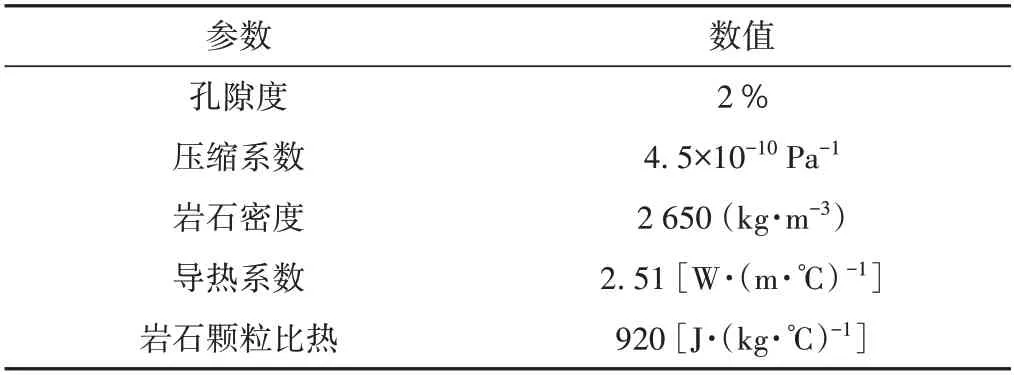

假设各初始地层是均质的,各参数如表3 所示。模型的初始孔隙度根据柱塞样原始孔隙度测试结果设置为2 %,流速依据实验条件设置为1.041 7×10-5m/s。柱塞样裂缝渗透率根据测试结果设置为0.01×10-3µm2。

表3 模型中的地层物性相关参数Table 3 Parameters related to physical properties of the model

2.4 边界条件

模型的左侧是恒速注入边界,右侧是恒压边界,保证流体能够在模拟时间范围内一直充注进入网格。所有物理和化学条件,例如压力和离子浓度,都随时间保持不变。恒压边界在疏散系统中提供内部压力,并模拟实际地层的无限规模(最右侧网格体积无穷大)。

3 实验结果

按照设计的实验方案,完成了一系列模拟实验。从溶蚀率、物性变化、储集空间形貌变化、裂缝宽度、裂缝分布、主裂缝面积和体积变化等方面定性、定量比较反应前、后的差异。

3.1 质量损失和温度的关系

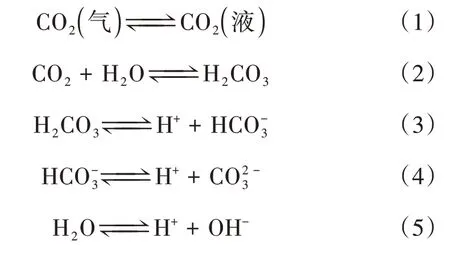

反应体系中包括含CO2盐水流体[流体中包括CO2(超临界状态/气态)、CO2(液态)、HCO3–]和碳酸钙。CO2气体进入盐水中,发生如下反应:

在夹持器中,酸性流体和碳酸钙发生溶解反应:

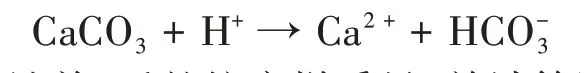

称量溶蚀前、后的柱塞样质量,并计算溶蚀质量损失率 [溶蚀质量损失率=(反应前样品质量-反应后样品质量)/反应前样品质量×100 %],比较不同实验条件溶蚀过程的质量损失。

实验结果表明酸性流体对碳酸盐岩产生明显溶蚀作用,溶蚀的质量损失范围在1 %~2 %。且随着溶蚀温度的上升,柱塞样的质量损失逐渐增加,170 ℃之后随之减少。其中溶蚀温度170 ℃的样品RS3-12 质量损失是溶蚀温度50 ℃的样品RS3-1 质量损失的1.8倍(表4)。

表4 样品实验前、后的溶蚀损失率Table 4 Dissolution mass loss rates of samples during reaction

3.2 扫描电镜观察的表面形貌变化

借助扫描电镜原位表征实验前、后柱塞样主裂缝表面的形貌(图3)。通过观察样品内部孔、洞、缝产状特征,晶体表面微观形貌特征定性判断不同温度、压力条件下流体对裂缝的溶蚀改造过程和程度。

观测结果显示实验前方解石颗粒大小相对均一,晶体完整,晶面无溶蚀孔洞或其他溶蚀特征(图3a)。实验后晶体表面出现大量的蜂窝状溶蚀孔洞,孔洞直径达10~70 µm(图3b—d)。溶解现象沿着碳酸钙矿物颗粒相互接触的边缘增强,晶体边缘的弧度增加[40-41],形成溶沟、溶蚀孔洞和溶蚀坑(图3b—h)。溶蚀孔、洞、缝相互连通,增加了表面的粗糙程度和样品物理非均质性。反应结束后在样品表面没有观测到新生矿物沉淀。

图3 溶蚀反应前、后样品裂缝表面形貌特征SEM照片Fig.3 Fracture surface morphology before and after experiments

3.3 XCMT表征的裂缝变化

反应前、后使用XCMT 扫描柱塞样,扫描后划分阈值,根据灰度值将孔隙(孔、洞、缝)和基质矿物分开[49]。提取裂缝并对比柱塞样样品反应前、后裂缝的物理特征,如裂缝形态、宽度、体积变化等。

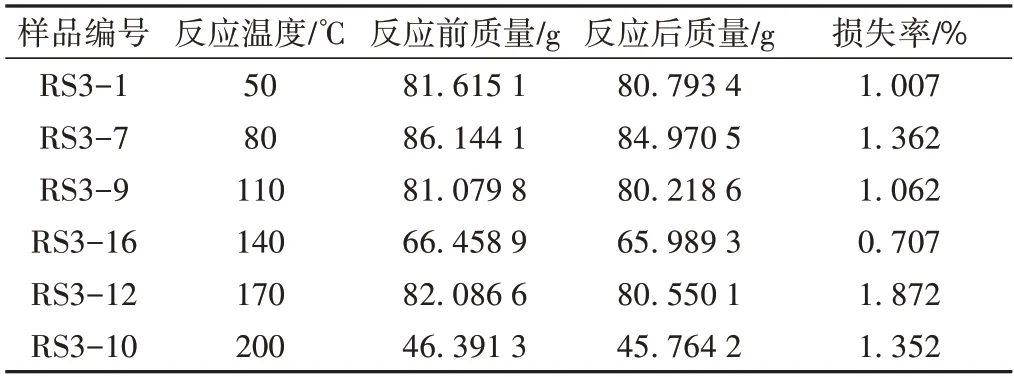

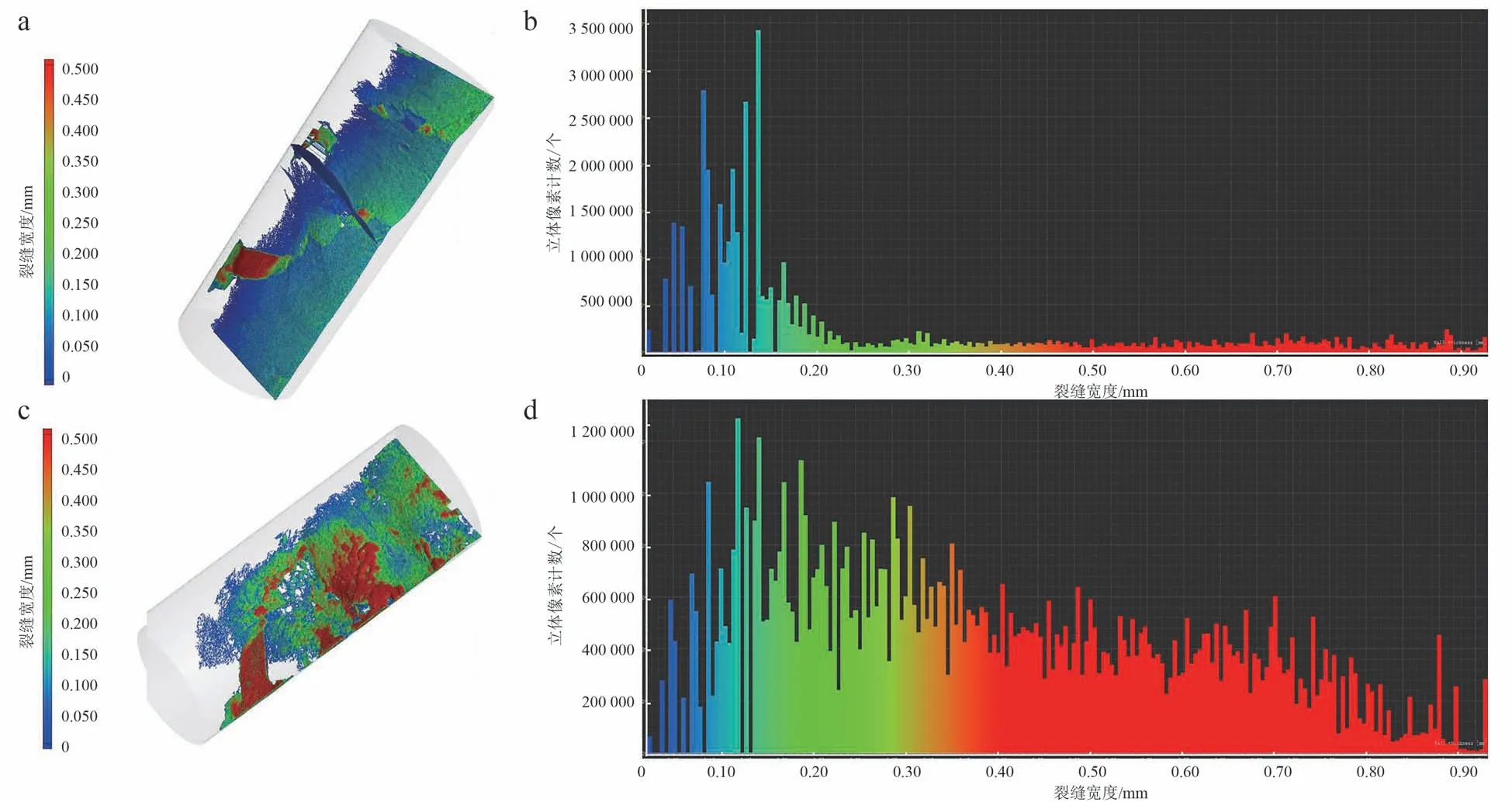

以样品RS3-1为例比较反应前、后主裂缝的变化,反应前主裂缝整体宽度较为均匀,裂缝形态平直,偶有宽度略大的裂缝(图4a);反应后主裂缝宽度整体扩大,局部的裂缝宽度增加较多,且逐渐相互连通成片,反应前裂缝宽度较大的经反应溶蚀后扩大程度更高(图4c)。

样品RS3-1 反应前裂缝宽度最大值为0.92 mm,裂缝宽度集中分布在0.05~0.15 mm(图4b);反应后最大宽度为1.16 mm,且反应后整体裂缝宽度分布均匀,裂缝数量也大为增加(图4d)。

图4 溶蚀反应前、后样品RS3-1经XCMT扫描获取的主裂缝3D形态以及裂缝宽度和数量分布Fig.4 3D morphology of the main fractures scanned by XCMT before and after reaction of core sample RS 3-1 and the distribution of fracture openness and number

从不同的截面观察对比样品RS3-1 反应前、后的裂缝形态和分布特点,可以看到反应后样品的整体储集空间扩大,其中主裂缝体积增大明显,主裂缝和平行裂缝、分支裂缝之间的沟通和连接程度增加;较为平直的裂缝段体积增加较多,狭窄的拐角处裂缝体积增加较少(图5)。

图5 溶蚀反应前、后样品RS3-1经XCMT扫描获取的裂缝形态Fig.5 Fracture morphology scanned by XCMT before and after reaction of core sample RS 3-1

3.4 孔隙度和渗透率的变化

对划分孔隙和基质的二值图像,采用LBM(格子玻尔兹曼方法)-TRT(双松弛时间模型)计算X,Y,Z这3 个坐标轴方向的渗透率及渗透率的变化率[49],沿裂缝方向为X轴方向。结果显示反应后柱塞样样品的渗透率大都增加,其中样品RS3-7 渗透率增加了约26倍,样品RS3-12 渗透率增加了约39 倍;样品RS3-1 增加74 %,但样品RS3-16 的渗透率反应后略微减小(表5)。样品RS3-9 和样品RS3-10 反应后的渗透率不可测,主要因为溶蚀过程过度粗化了流体通道并且导致裂缝不连通。以上样品其他两个方向的渗透率在反应后也相应增加。

溶蚀实验前、后各样品的孔隙度也增加(表5),其中样品RS3-7 增加的幅度最大,增加了约3 倍;其余样品增加的幅度从22 %~88 %不等。

表5 溶蚀反应前、后6组样品渗透率和孔隙度的变化Table 5 Changes in permeability and porosity of 6 sample sets before and after the reaction

3.5 数值模拟的结果

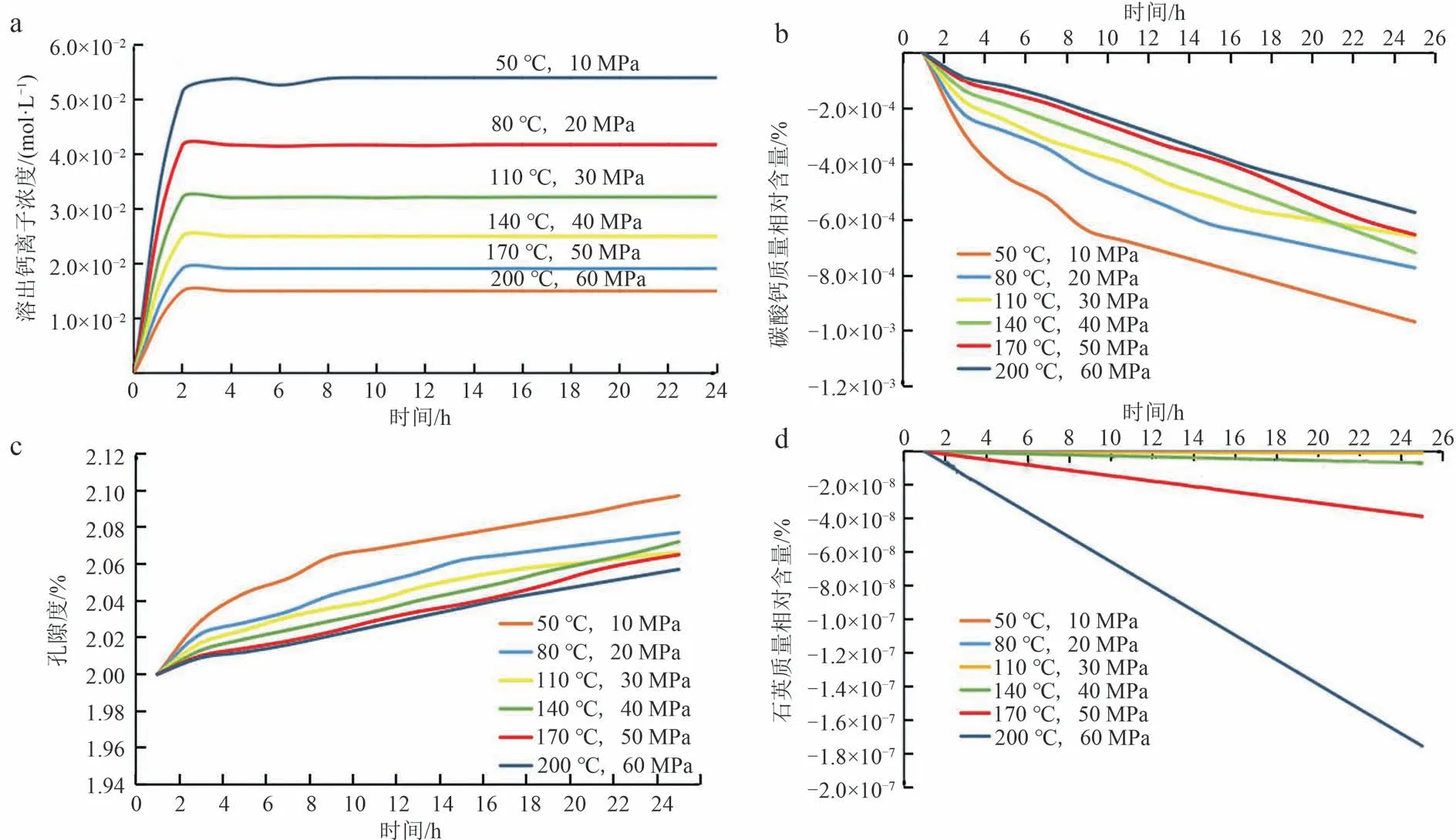

根据初始条件,计算6 组样品溶出Ca2+浓度、碳酸钙溶解质量相对含量(已溶解碳酸钙质量/原始碳酸钙质量),石英溶解质量相对含量、样品孔隙度在反应时间内的变化趋势。同时进一步计算了不同反应时刻碳酸钙及石英溶解质量相对含量随运移距离的变化趋势。

计算结果显示溶液中Ca2+浓度随着温度、压力升高而降低,且温度、压力等量变化下,相邻两组模拟中Ca2+浓度变化值减小(图6a)。计算结果显示,方解石溶解量随着温度、压力升高而减小;方解石溶解速率及方解石溶解量呈现类似的趋势,且样品内整体反应趋势以溶解为主(图6b)。样品孔隙度随反应进行整体增加,对比不同温度条件,随着温度、压力升高孔隙度增加程度减小(图6c)。对石英溶解过程的计算显示,石英溶解速率及溶解量随着温度、压力升高而增大,且随着温度、压力升高,相邻两组模拟中石英溶解百分比的变化值增大(图6d)。

图6 模拟计算6组样品溶出钙离子浓度、碳酸钙质量相对含量、孔隙度、石英质量相对含量随时间的变化Fig.6 Simulation of the changes in dissolved Ca2+ concentration,relative mass content of calcium carbonate,porosity,quartz relative mass content of 6 sample sets over time

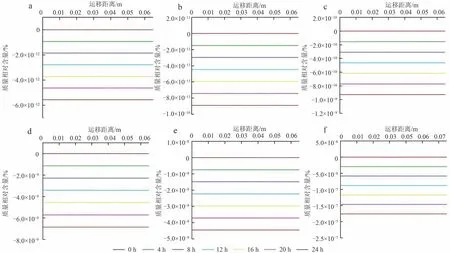

酸性流体沿裂缝运移、流动,和碳酸钙矿物反应,随着温度的增加,反应程度降低;方解石溶解程度入口处最高(X轴坐标为零点处),并随着流体运移距离增加而逐渐降低(图7)。酸性流体和石英矿物反应速率非常低,随着温度的增加,反应程度增加;石英矿物的溶解程度在流体运移的过程中基本不变(图8)。

图7 模拟计算不同反应时刻6组样品碳酸钙质量相对含量随运移距离的变化Fig.7 Simulation of the variation of calcium carbonate relative mass content of 6 sample sets with distance

图8 模拟计算不同反应时刻6组样品石英质量相对含量随运移距离的变化Fig.8 Simulation of the variation of the quartz relative mass content of 6 sample sets with distance

4 讨论

基于实验过程中裂缝几何形状、孔隙度、渗透率的演变及裂缝中发生的化学反应,主要讨论实验温度、压力、样品物理非均质性和碳酸盐矿物溶解-沉淀的关系。

本研究的流体-岩石反应体系中包括流体(含CO2盐水)和岩石(主要成分为CaCO3),溶解的CO2导致CaCO3矿物溶解并形成Ca2+,CO32-,HCO3–等离子,溶解过程中流体pH 值增加,可能生成碳酸盐矿物沉淀,从而改变储层的孔隙度和渗透率[50-52]。

4.1 不同实验条件下碳酸钙溶解量、石英溶解量、溶出钙离子等化学量的变化

碳酸钙溶解量随时间和空间的演化过程显示(图6a,图7),随着流体沿裂缝的流动,碳酸钙的溶解反应从入口开始并沿着裂缝发展。流体前沿沿裂缝流动运移并到达右端的出口,裂缝中流动的流体同时和裂缝面上的矿物发生反应。整体来看溶解反应和溶解程度从左至右、从入口至出口发展,并且入口处的溶解程度始终大于出口。这表明经过裂缝前半部分的反应,新鲜流体中的H+消耗殆尽,裂缝后端的溶解反应速率逐渐减慢。反应速率减慢的原因也可能是粗糙腔内存在涡流而导致反应速率降低[24,53]。如果反应时间足够长,未反应的新鲜酸性流体足够多(水/岩比足够大),反应将扩散至样品全部区域,并且溶解模式最终将趋于均匀溶解模式[40-41]。

数值模拟计算的溶出Ca2+浓度大于实际Ca2+浓度,反映了实际的反应过程还没有达到完全平衡,酸性条件下方解石的溶解过程是远离平衡的[54]。而模拟计算的前提条件是理想体系,反应完全达到平衡,以上差异可能是造成实验数据和数值模拟之间偏差的主要原因[37]。并且主裂缝中以流动为主,而偏离主要流体通道内的小孔内颗粒和流体之间基本达到平衡,通过扩散边界层传质。这两者的传输差异也造成了实验数据和数值模拟的偏差[37]。

相较于方解石,石英的溶解程度要低3~6 个数量级,前人的研究显示在温度为25 ℃、溶液pH小于8时,石英的溶解速度数量级基本是十的负十六次方,pH 上升到8 之后,石英溶解速度上升一个数量级[55-56],碱性溶液有利于石英的溶解。因此在本实验的实验条件下,石英溶解非常缓慢,我们的计算结果与之相符(图8)。

4.2 反应过程和流动过程共同改变了岩石的物理非均质性

岩石样品的均质性由岩石成分和岩石结构决定,即矿物非均质性和物理非均质性[19,21]。反应过程导致了矿物的溶解、沉淀,改变了流动路径几何形状,进而导致岩石物理参数的演变,例如孔隙度、渗透率和表面积[18,57-63]。岩石物理参数的改变,又改变了反应发生的位置,影响了反应速率。以上物理过程和化学过程的耦合,改变了岩石整体的非均质性。

本实验采用的样品成分均一,可以认为矿物均质性强。钻取的样品较为致密均匀,主裂缝形态略有差异,有利于考察物理非均质性对流动和反应的影响。由于裂缝的高渗透性,它们成为优先流动路径,因此控制了流体流动和溶质运移[64],溶解-沉淀反应主要发生在裂缝中[40]。裂缝的形态和物理性质随着流体成分、温度和压力变化驱动的矿物溶解和沉淀而动态演变[64]。实验中柱塞样的主裂缝是流体流动的优势通道,流体从入口进入后沿着主裂缝方向流动并溶解裂缝表面的碳酸钙矿物,形成孔洞或者扩大已有的孔洞,扩大主裂缝和分支裂缝[37,65-66],对应溶解模式为高Pe和高Da 的虫洞溶蚀模式[67]。虫洞的形成增加了岩石的渗透性和流动的非均质性,流体通道内的流动和溶解相互促进,溶质运输以平流和反应为主,较快的流动路径优先驱动反应物,从而导致断裂表面的不均匀溶解[22,65]。

实验结果显示,反应后柱塞样的裂缝宽度、数量、面积和体积都明显增加。这一增加源于流体流动和矿物溶解之间的耦合。这种耦合作用使得大孔的体积和直径增加更快,为水-岩相互作用产生了新的反应表面,加速了矿物溶解。溶解形成的溶孔、溶洞、溶缝相互连接沟通,有利于形成密集且细小的流体通道,减少了流体流动的阻力,有助于反应物和生成物的运移。正如前人提出的Sugar Lump 模型[11],流体的可及性扩大了流体的通道,增强了溶解程度[68]。同时裂缝的原始结构也会影响溶解过程,样品RS3-1的裂缝较为平直,有利于流体通过并且对主体流速影响较小,所以溶解速率较高[22]。一般来说,在粗糙度较小且较短的裂缝中,在相同的反应时间后,通道扩增较少,能观察到流出物阳离子浓度的降低和总溶解速率的降低[53],说明反应较为充分。裂缝的原始结构影响了流体流动的方式、路径和速度,进而影响整体溶解程度。综上,影响裂缝变化的因素有水动力条件以及裂缝的原始结构等。

4.3 孔隙度变化和渗透率变化

对比6 组样品反应前后的孔隙度变化、渗透率变化,可以看到反应后样品的孔隙度,增加的幅度从22 %~321 %不等,平均增加约98 %(表5)。从样品的扫描电镜观测结果来看,反应前碳酸钙晶体之间接触紧密,晶体边缘平直,晶体表面平滑(图3a)。反应后晶体表面形成了大量的溶孔、溶洞,单独晶体的边缘和晶体接触面之间溶解形成溶缝(图3b—h)。晶体表面的凸起、晶粒边缘、孔和粗糙区域等位置的表面自由能较高,因此容易发生溶解/沉淀反应[69-74],计算估计晶体边缘的溶解速率比表面高1.7~2.0 倍[21]。裂缝渗透率变化的方向和程度取决于溶解和沉淀之间的相互作用[64]。岩石的溶解增加了样品的渗透率,同时裂缝通道化也会导致裂缝渗透率迅速增加。裂缝中非通道化区域的粗糙结构得以保留,可以防止裂缝闭合[53,75],同时流动的颗粒可以被流体输送到下游。溶蚀反应后柱塞样品沿主裂缝方向的渗透率增加幅度约为26~39 倍不等,其他两个方向的渗透率在反应后也增加了。前人工作也显示实验后样品的裂缝渗透率都得到了提高[22,40-41]。不论是面溶解模式还是虫洞溶解模式亦或均匀溶解模式,流速增大都会引起裂缝渗透率增加,但不同溶解模式下增加的幅度各异[40]。

在实验和模拟计算中也观察到了流动的颗粒被流体输送到下游,在那里它们可以在狭窄的点或者微裂缝聚集并降低裂缝的水力渗透率。运输受限的位置例如裂缝的死角和连接较少的裂缝[76-77],或流速缓慢的区域[78],有利于生成沉淀和裂缝闭合[64]。样品RS3-16的渗透率略微减少了8.2 %,参考本实验中的流体流动条件和流体pH值推断,可能是上游矿物溶解造成脱落的细粒迁移堵塞了下游微裂缝[79-81]。

4.4 新生矿物沉淀的条件

与流体-矿物界面演变和流动路径重组相关的沉淀在多孔介质中也起着重要作用[22,82-87]。根据矿物成核理论,在已有碳酸盐岩胶结物、孔和粗糙区域以及颗粒边缘,更容易承载矿物成核和新生晶体,这些位置具有较高的表面界面电位以吸引晶体生长[73-74]。在本研究中,借助扫描电镜和能谱分析在裂缝表面凸起等位置都没有观测到新生CaCO3沉淀,说明裂缝表面整体都处于一种CaCO3欠饱和的状态。

从成核所需的Ca2+和CO32-浓度来分析沉淀CaCO3的可能性:在反应体系中,CO2和水形成碳酸这一反应过程改变了孔隙溶液的碱度和 pH 值[88]。进入反应釜的流体pH 在6 以内,因此流体中的主要离子为H+和HCO3-[89]。CaCO3和H+反应后,CaCO3晶体中的Ca2+进入流体并和流体中的其他离子如H+和HCO3-一起扩散至下游。CO32-浓度取决于孔隙溶液的pH 值,在pH 值低于9 的区域,CO32-浓度极低,因此沉淀CaCO3的反应速率受到限制[90]。

实验过程中流体中的CO32-浓度非常低(几乎不可测),且6 组实验中其他金属离子浓度也较低(如K+和Na+等)。实验中流体K+浓度为20~30 mg/L,Na+浓度为70 g/L,Mg2+浓度为2~3 mg/L,该温度条件下对应的碳酸盐矿物饱和度远小于1,达不到沉淀条件。相较于其他观测到含钙矿物沉淀的研究[40-41],本实验整体流速快,反应时间短(24 h),不足以提供CaCO3超饱和的环境,所以没有观察到新生CaCO3沉淀。

增加CaCO3饱和度和延长反应时间有助于增加晶体的数量和晶体覆盖面积[75-76]。实验中如果减小或停止新鲜流体供给(降低整体流动速度、反应物浓度),或者延长反应时间,将会有利于主裂缝内的溶解反应和沉淀反应到达平衡。由于水力条件的改变,流速的降低,以及小孔内孔隙流体和颗粒之间的近平衡状态[37],很有可能会在分支裂缝、微裂缝的末端位置出现新生CaCO3沉淀。这一趋势将会造成主裂缝体积进一步扩大,分支裂缝体积进一步缩小,主裂缝将会成为优势储集空间。因此流动过程和反应过程共同决定了主裂缝不仅是流体流动的优势通道和水-岩反应发生的主要场所,而且也是具有潜力的优势储集空间。

5 结论

1)本研究开展了一系列不同温度、压力条件下,流体沿着裂缝流动反应的模拟实验,比较了反应前、后6 组样品的孔隙度、渗透率、反应界面的形貌特征、储集空间的变化等。明确了流体-含裂缝岩石反应体系的主要控制因素为:物理非均质性和水动力条件。

2)本研究计算了不同反应时间、温度、运移距离条件下主裂缝内碳酸钙、石英的相对质量,样品孔隙度以及Ca2+浓度的分布特征。明确了反应时间内始终以碳酸钙溶解为主,孔隙度随溶解过程持续增加;随着温度的增加,碳酸钙的溶解程度减弱。

3)实验和数值模拟揭示:主裂缝内流动过程和反应过程相互促进,流动过程和反应过程共同决定了主裂缝不仅是流体流动的优势通道和水-岩反应发生的主要场所,而且也是具有潜力的优势储集空间。