某灯泡贯流式水轮机转轮室振因研究

2023-02-06马彪

马 彪

(国际小水电中心,浙江 杭州 310002)

0 前言

灯泡贯流式水轮机因其过流量大、转速高、效率高、高效区宽、结构紧凑、布置简单等优点成为开发低水头水能资源的一种经济、适宜的水轮机型式。灯泡贯流式水轮机的振动问题是行业的其中一个重点研究方向,国内外研究学者对其进行了深入研究[1-10]。然而通过理论分析、数值计算等方法研究贯流式水轮机的振动问题的较多,针对已运行电站灯泡贯流式水轮机采用真机试验进行机组振动特性分析、机理研究较少。本文对某电站灯泡贯流式水轮机转轮室进行了振动研究,分析了转轮室的振动特性,揭示转轮室振动的产生机理,并分析产生转轮室裂纹的原因。

某水电站安装了4 台灯泡贯流式水轮发电机组,水轮机额定出力为24.67 MW,额定流量为399.7 m3/s,额定转速为68.18 r/min,最高水头为10 m,额定水头为6.8 m,16 个导叶,转轮直径为7.2 m,4 个叶片(转桨式)。转轮室为钢板焊接结构,在桨叶上部转角范围90° 内易汽蚀区域采用不锈钢板制造,与叶片配合面为球面,喉部直径为Φ6 908 mm,为了便于安装,分上、下两半,用螺栓把合在一起,采用Φ10 圆橡胶条密封。转轮室用螺栓和外导水环把合在一起,把合法兰处密封采用Φ16圆橡胶条密封。

1 基本情况

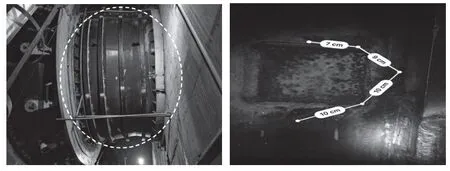

1.1 转轮室裂纹

水电站自运行以后,出现过很多的稳定性问题,尤以转轮室裂纹问题较为突出。2019 年,电站机组在运行发电时,巡回人员发现转轮室漏水现象严重,随后停机进行检查,发现转轮室出现长度约为36 cm的裂纹,此次产生的新裂纹的位置为上次转轮室裂纹补焊后加装的加强板周边。由于裂纹的存在,机组在运行时,裂纹处有漏水现象。

图1 灯泡贯流式水电站转轮室裂纹

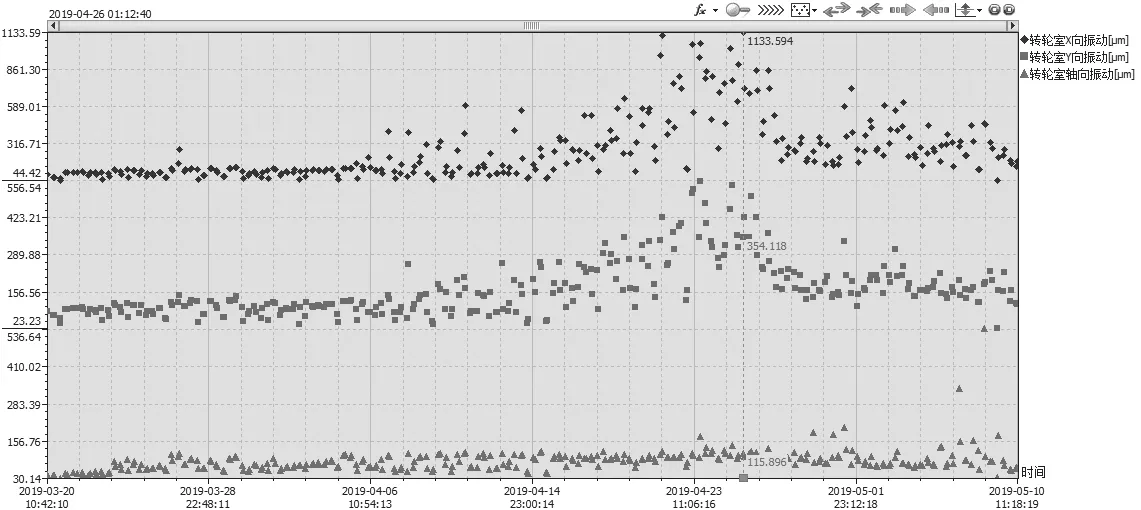

1.2 监测数据

通过监测数据可知,转轮室振动幅值出现了明显的增大现象,转轮室X 向振动值最大达到了约1 155 μm,转轮室Y 向振动值300 μm~400 μm。转轮室X 向的振动值已超过严重危险值的范围,一直持续到了4 月23 日才消失,且从现场实际转轮室漏水量分析和每天对转轮室裂纹检查的情况判断,裂纹还是有缓慢延伸的趋势。

图2 转轮室振动监测数据

1.3 采取措施

电站停机并采取以下处理:(1)刨开加固搭板,对发现的裂纹处进行打磨、清除油漆、污垢;(2)用PT 探伤检查裂纹缺陷情况,并做出明显标记;(3)在本体的裂纹两端尽头各钻Φ8 mm 的止裂孔;(4)气刨结合打磨消除裂纹并制作X 型焊接坡口,没有贯穿处则做V 型焊接坡口,为防止焊接变形,采用先焊接内部,再开外部坡口,焊接外部的顺序进行,具体焊缝采用多层、多道、多段、对称、退步全位置焊接。

2 研究内容

在特定的试验工况下,运用试验测试系统对机组转轮室的振动特性进行真机试验研究,分析了转轮室的振动特性,包括振幅和第一振动主频等内容,分析转轮室振动的产生机理,研究转轮室裂纹的主要诱导因素。

2.1 试验工况

在电站装置空化系数及在试验水头为8 m 的情况下,以4 MW 为增量步进来调节机组负荷,分别调整机组出力至以下6 个工况:4 MW、8 MW、12 MW、16 MW、20 MW、24 MW。在每个试验工况机组运行稳定后,进行振动试验数据采集记录,记录完成后再进行下一工况的负荷调整与振动试验数据记录。

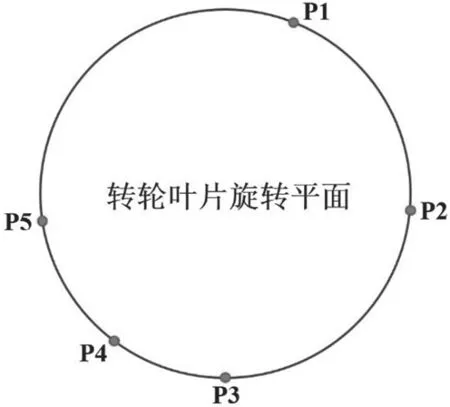

2.2 振动测点

在转轮室上转轮叶片工作平面环向分别布置5个测点(图3)。

图3 振动测点布置图(下游侧)

2.3 试验测试系统

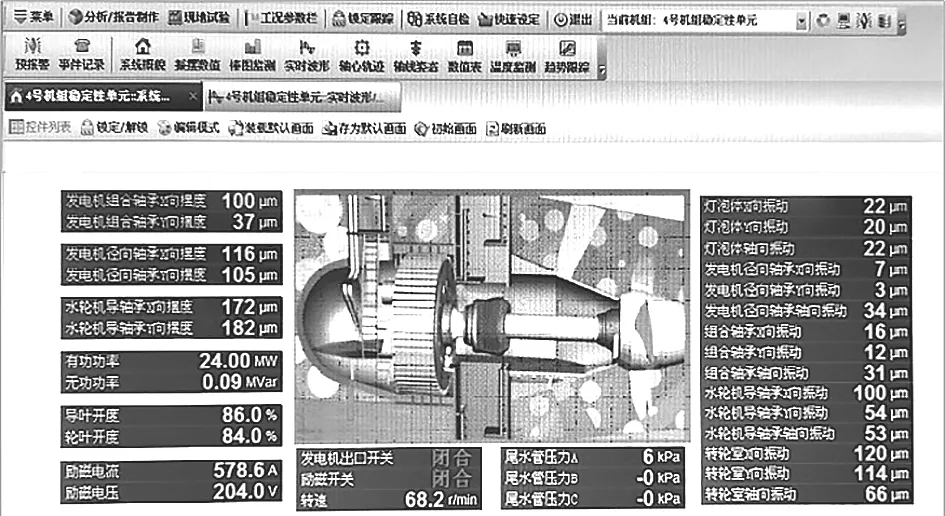

(1)机组状态监测及跟踪分析系统平台

试验研究是通过机组状态监测及跟踪分析系统平台(图4)进行的,系统平台包括状态监测、信号分析、故障诊断3 个主要功能模块以及其他辅助模块。①状态监测模块实现实时监测并报警,整机综合状态监测包括结构图监视和数据图监视,从结构图中可以看到各个传感器的安装位置,以及各传感器所监测的部位运行是否正常,从数据图中可以得到各传感器通道所测数据的具体数值以及各参量的状态;②信号分析模块是利用一些专门的分析方法对状态监测所获取的数据进行分析,以掌握影响机组运行稳定性的关键因素,通过建立并实时更新的数学模型,分析导致机组振动的诱因;③故障诊断模块能自动对机组进行评价和对可能发生的故障进行诊断。运用该系统,能完整地掌握机组运行的当前状态和历史数据,为实现预测性维修、延长机组大修期限提供决策数据和帮助,并为电站设备的安全、高效运行提供了保障。

图4 机组状态监测及跟踪分析系统平台

(2)在线监测系统振动处理过程

在线监测系统振动处理过程如图5 所示,系统通过振动传感器测量监测信息,对信息进行采集上传至数据采集平台,在平台中对原始数据进行甄别,得到特征数据,并将原始数据和特征数据都存储至数据库,然后从数据中提取关键数据,对数据进行分析,以研究的振动问题为导向对数据进行调研,应用快速傅里叶(FFT)算法和振幅值确定转轮室振动的振因。

图5 在线监测系统振动处理过程示意图

(3)振动传感器

振动测量采用5 个MLS-9 超低频速度传感器进行绝对值测量,幅值非线性度≤3%,灵敏度8 V/mm,量程±1 mm,频率响应0.5~200 Hz(-3 dB),±12 VDC 电源取自现地屏的电源插箱,由前面板的I/O 供电开关控制,传感器采用底座焊接方式安装,在底座中心孔用1 个M 8 双头螺栓固定,用2 个M 5 的螺钉固定底座。

2.4 振幅

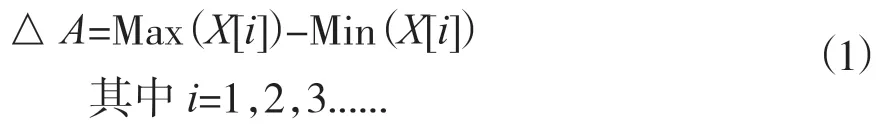

振幅是通过振动波形的双振幅峰峰值△A(图6)来判断。如公式(1)所示,△A为在一段时间内连续采样振动信号,获得的样本值X[i],计算概率分布,在97%置信空间内计算样本值最大值与最小值之差。振幅计算公式为:

图6 振动双振幅△A 示意图

2.5 振因分析

本试验利用广泛应用的频谱分析方法对转轮室振动进行研究分析,利用快速傅立叶变换算法公式(2)把复杂的振动信号进行有限化和离散化的处理,将时域曲线转化分解为频域曲线,频域曲线的幅值和频率即为频谱,通过频谱值,特别是第一主频值f1,可找到引起振动的原因。为了研究方便,此处定义 转 频X=n/60=68.18/60=1.136(Hz),则mX 代 表m倍的转频频率。

3 试验结果及分析

3.1 试验结果

3.2 结果分析

(1)振动幅值

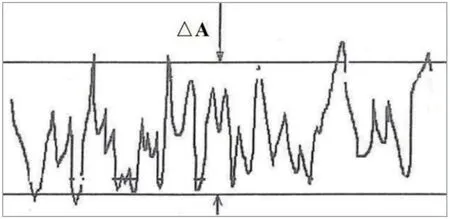

由图7 可得表1 和图8,对比分析图8 各测点振动值图与图3 的测点位置可知:①各测点转轮叶片到转轮室的动态间隙不一致,且振动值整体上呈现的趋势为:上面测点的振动值>中间测点的振动值>下面测点的振动值。②测点P1、P2、P3、P4 随着负荷的增大,振动值呈现先增大后减小,在负荷为8 MW 时达到最大值。测点P5 随着负荷的增大,除在12 MW有稍微的减小之外,整体上呈现增大趋势。

图7 转轮室振动各工况的时域及频域图

表1 不同功率工况下各测点的振动值

图8 各工况振动值随工况的变化情况图

(2)振动主频

由图8 可得表2,可知:①测点P1、P2、P5 的第一主频值为4X(叶片数×转频),说明振动主要是由转轮旋转的水力因素导致的,当水轮机在运转的时候,转轮室P1、P2、P5 测点周围的区域在转轮叶片经过的时候,受到由水流的作用而产生低压的水压力;当叶片转过此区域时,转轮室的这部分区域又承受压力较高的水压力。这样随着机组转轮的旋转,转轮室受到的水压力在低压和高压之间循环往复的变换,产生频率为叶片数乘以转频的振动;②测点P3、P4 的第一主频值都为低频的振动,第一主频值分别为0.63X、0.75X、0.88X,其中0.63X 测点P3 出现2 次、测点P4 出现5 次;0.75X 测点P3 出现2 次、测点P4 出现1 次;0.63X 测点P3 出现2 次,说明转轮室P3、P4 测点周围的区域是由水力因素以及叶片到转轮室间隙的不均匀共同导致的。

表2 不同工况下的各测点振动的第一主频

由上述分析可得,转轮旋转造成的不稳定流动以及叶片到转轮室的间隙不一致导致了转轮室的水力振动异常,由此诱使转轮室部分区域疲劳破坏,产生贯穿性裂纹。

4 结论

选取某电站的6 个运行工况,应用真机试验对灯泡贯流式机组转轮室进行振动研究,通过对研究结果的分析,可得出以下结论:

(1)转轮室振动的主要诱因是:①转轮旋转造成的不稳定流动;②叶片到转轮室间隙的不一致。

(2)转轮叶片到转轮室的动态间隙不一致,同一工况的振动值在空间上呈现为上大下小的现象;且随着负荷的增加,各测点整体上呈现先增大后减小的趋势。

(3)水力因素是导致转轮室部分区域出现贯穿性裂纹的主要原因。