河北某低品位难选铅锌矿选矿工艺优化研究

2023-02-06窦源东张建华

窦源东,张建华,王 涛

(1.烟台黄金职业学院,山东 招远 265400;2.青岛平度市旧店金矿,山东 平度 266700;3.莱州瑞海矿业有限公司,山东 莱州 261400)

0 引 言

目前,国内硫化铅锌矿石的选矿通常采用浮选工艺对目标元素进行回收,但一般情况下,铅锌元素常呈共存状态,特别是在原生矿床中关系极为密切,不利于浮选分离。因此,铅锌的有效分离技术仍为行业一大难题[1-4]。河北某低品位铅锌矿在生产过程中,存在铅锌产品互含较高的问题,铅锌精矿的品位不高,回收率不理想,影响企业的经营效益。本文针对现场生产存在的问题,主要对矿石的性质和工艺流程及药剂制度的调整进行研究,重点对磨矿细度进行调整,对锌浮选药剂制度进行优化,促进该矿铅锌元素浮选回收效果。

1 原矿石性质

1.1 原矿化学多元素分析

表1为原矿化学多元素分析结果。由表1可知,原矿中具有回收价值的金属元素为铅和锌,品位分别为1.22%和2.15%。原矿中银的品位为11.30 g/t,另有少量的金,预计可随同铅锌浮选精矿伴生回收。原矿中杂质成分主要是SiO2,其次为Al2O3、CaO、K2O,以及Fe、S、MgO等,有害元素As的含量也较低,对浮选过程影响不大。

表1 原矿化学多元素分析结果

1.2 矿物组成及铅锌赋存状态

矿石中主要的金属矿物为黄铁矿、闪锌矿、方铅矿,其次为菱锌矿、软锰矿、硬锰矿、黄铜矿、赤铁矿、褐铁矿、毒砂及少量的白铅矿、铅矾、铜蓝、辉铜矿等;脉石矿物主要有石英、绢云母、黏土矿物,其次有白云石、方解石,少量尖晶石、金红石、电气石等。矿石主要矿物组成及其相对含量见表2。

表2 原矿主要矿物组成及其相对含量

Pb赋存状态及原矿样铅物相分析结果见表3。由表3可知,原矿样中铅主要赋存于硫化物方铅矿中,约占总铅的85.85%,白铅矿等氧化铅约占总铅的3.77%;硫酸铅中的铅约占总铅的7.55%;铅铁矾类的铅约占2.83%。

表3 原矿铅化学物相分析结果

Zn赋存状态及原矿样锌物相分析结果见表4。由表4可知,锌主要赋存于硫化物闪锌矿中,占总锌的75.65%,其次赋存于氧化锌和锌铁尖晶石中,占总锌的24.35%。

表4 原矿样锌化学物相分析结果

1.3 主要矿物嵌布特征

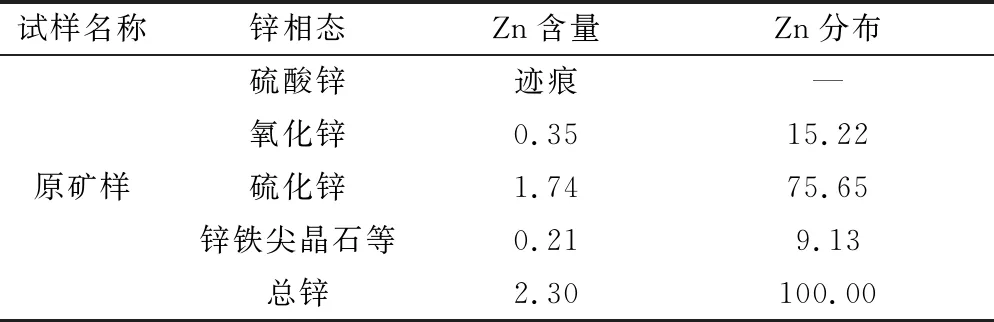

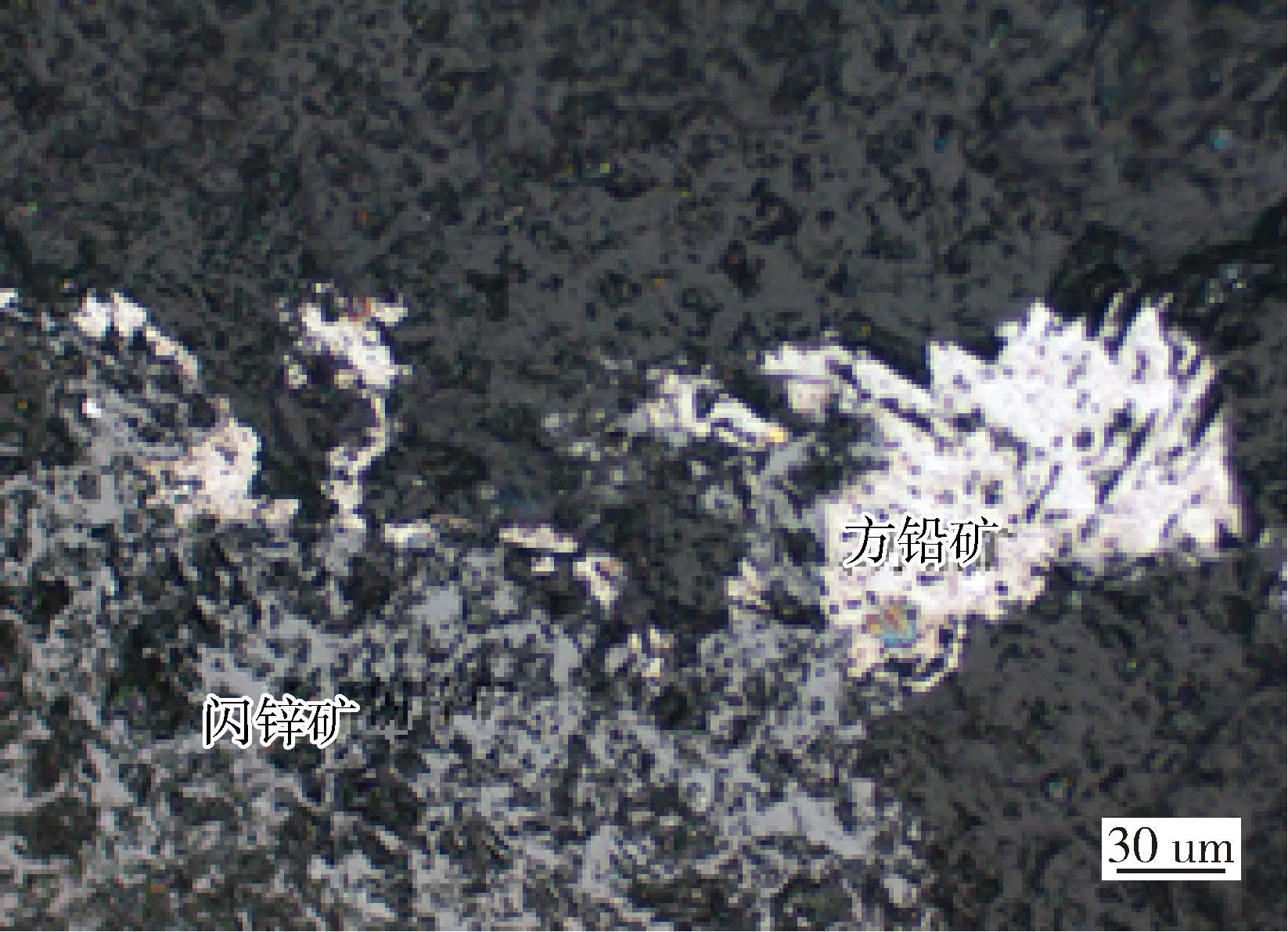

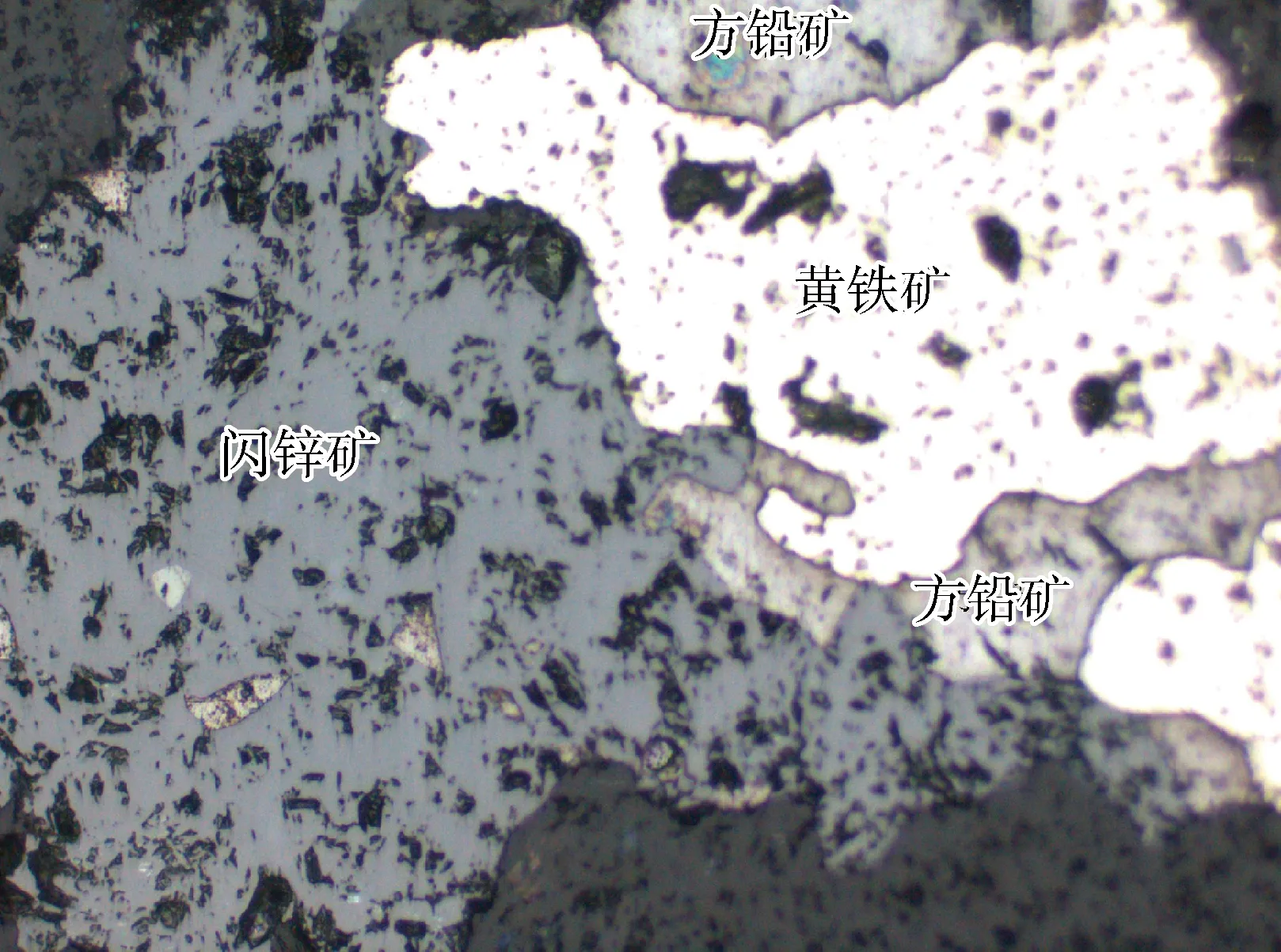

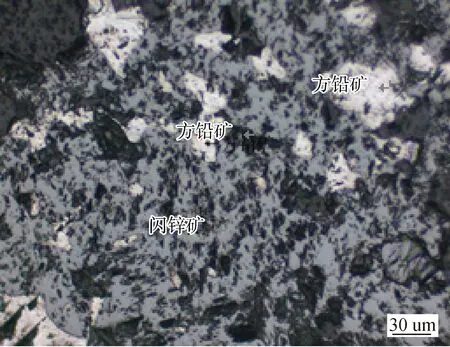

方铅矿主要与闪锌矿、黄铁矿接触嵌生,交代闪锌矿、黄铁矿,接触界线不平整,闪锌矿、黄铁矿呈交代残余状嵌布于方铅矿中。方铅矿嵌布粒度较细,主要在0.03~0.30 mm之间;闪锌矿主要呈不规则他形晶粒状结构,闪锌矿主要与黄铁矿、方铅矿接触嵌生,闪锌矿交代包裹黄铁矿,或嵌布于黄铁矿裂隙中被黄铁矿包裹,闪锌矿的嵌布粒度属中粒嵌布,主要在0.05~0.50 mm之间;黄铁矿主要呈他形晶粒状嵌布于脉石中,其次与闪锌矿、方铅矿接触嵌生,被闪锌矿、方铅矿交代包裹,或黄铁矿包裹闪锌矿、方铅矿。黄铜矿在矿石中的相对含量较少,主要呈乳浊状嵌布于闪锌矿中;脉石矿物主要石英是原矿中最主要的脉石矿物,其相对含量约为44.8%。呈他形粒状集合体,与硫化物紧密共生,胶结硫化物,方铅矿、闪锌矿等主要矿物嵌布特征具体如图1~图4所示。

图1 方铅矿与闪锌矿连生

图2 方铅矿交代闪锌矿

图3 方铅矿交代黄铁矿、闪锌矿

图4 闪锌矿包裹细粒级方铅矿

1.4 目前选矿生产情况

目前,铅锌选厂规模1 500 t/d,生产铅精矿和锌精矿两种产品,采用一段磨矿,优先浮选工艺,依次浮选铅锌。一段磨矿细度-0.074 mm占比为55%,pH值为11,铅浮选硫酸锌抑锌,乙硫氮捕收浮铅,锌浮选硫酸铜活化,丁黄药捕收浮锌。目前,选矿技术指标不理想,具体见表5。由表5可知,铅精矿与锌精矿中铅锌互含较高,铅精矿中锌的含量约10.77%,锌精矿中铅的含量约5.98%,而且回收率也不理想,伴生银的回收率只有45%。

表5 目前选矿生产的技术指标

选矿技术指标不理想的主要原因为:①原矿铅矿物嵌布粒度偏细且与闪锌矿物连生关系复杂,其中方铅矿交代闪锌矿的界线多呈港湾状、蚕食状等,磨矿过程中难以单体解离,不利于铅锌分离,导致铅精矿含锌较高;②目前现场磨矿制度简单,入磨粒度较粗,不能使铅锌有效解离,方铅矿的解离度只有69%,闪锌矿的解离度只有72%,存在过多方铅矿与闪锌矿的连生体,部分方铅矿和闪锌矿分别与黄铁矿连生,入选原矿磨矿细度-0.074 mm占比为55%时,主要矿物的单体解离度见表6;③铅浮选流程中部分方铅矿与闪锌矿的连生体较多,选矿生产中抑锌药剂制度以硫酸锌进行简单抑制,对于铅锌元素的连生体,很难达到明显的抑制效果。

表6 磨矿细度-0.074 mm占比为55%时主要矿物的解离度

2 浮选工艺研究

2.1 浮选方案的选择

目前,该矿采用抑锌浮铅优先浮选的工艺对铅锌进行回收,存在铅锌精矿互含较高的问题。为有效解决该问题,依据该矿石工艺矿物学的分析结果,在探索试验的基础上,本次试验依旧采用现场常规“抑锌浮铅”优先浮选工艺,优化磨矿制度,充分有效地解离铅锌矿物,选择有效的锌抑制及活化药剂制度,实现铅锌浮选的高效分离与富集[4-6]。

2.2 铅浮选

2.2.1 铅粗选磨矿细度试验

该矿石磨矿细度-0.074 mm占比为55%时,方铅矿的解离度只有69%,闪锌矿的解离度只有72%,在试验中提高磨矿细度,进一步强化铅锌矿物的解离度,在入选细度-0.074 mm占比为60%、70%、75%、85%的条件下分别进行铅粗浮选试验,确定磨矿细度。试验流程为对原矿进行磨矿,磨至不同细度,在磨矿过程中加入石灰,浮选时分别添加硫酸锌、亚硫酸钠作为调整剂,抑制锌矿物,搅拌2 min后,加入捕收剂乙硫氮,起泡剂2号油,搅拌2 min后充气浮选,浮选4 min获得铅粗精矿、选铅尾矿。试验结果如图5所示。随着磨矿细度的增加,铅回收率逐渐提高,当磨矿细度-0.074 mm占比达到65%后,继续提高磨矿细度对铅粗精矿铅回收率提高不明显且铅品位下降、锌含量升高,综合考虑铅锌品位、回收率及磨矿成本等因素,最终确定粗选磨矿细度-0.074 mm占比为65%[7],原矿粒度筛分分析结果见表7。由表7可知,铅锌分布呈现较细的粒度分布,说明原矿铅矿物嵌布粒度偏细。

图5 磨矿细度选择试验

表7 原矿水筛析分析结果

2.2.2 锌抑制剂的选择与用量确定

在浮选过程中,矿浆pH值是较为重要的影响因素之一,石灰对黄铁矿有较好的抑制作用[7]。石灰加入到球磨机中比加入到搅拌桶中更加能强化对黄铁矿的抑制作用[8-9]。从探索试验可知,当石灰用量为2 000 g/t、矿浆pH值为11时,铅粗选效果最好,粗精矿含铅16.26%、含锌8.32%,铅回收率83.25%。因此选择石灰用量为2 000 g/t为后续试验的条件。

常用的闪锌矿抑制剂有硫酸锌、硫代硫酸钠、硫化钠、亚硫酸钠等[10]。通常情况下,硫酸锌与其他几种抑制剂组合使用,各药剂之间的协同作用效果更好,而目前生产中只应用了单一的硫酸锌,对锌的抑制并没有较为理想的效果,因此本文侧重讨论了组合药剂的使用和评价。

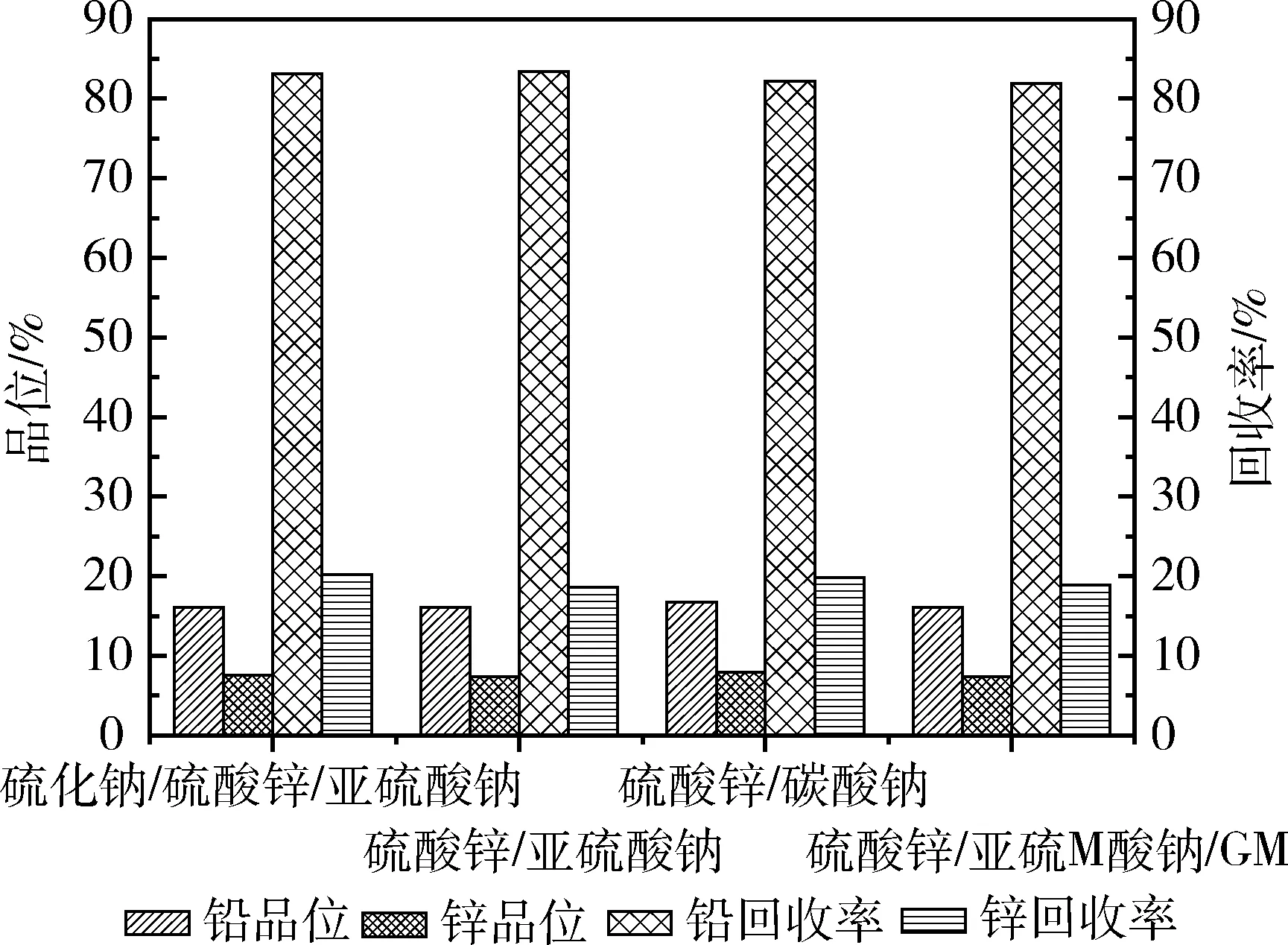

1) 抑制剂种类条件试验。抑制剂种类试验主要考察了硫化钠+硫酸锌+亚硫酸钠(200 g/t+1 000 g/t+300 g/t)、硫酸锌+亚硫酸钠(1 000 g/t+500 g/t)、硫酸锌+碳酸钠(1 100 g/t+400 g/t)、硫酸锌+亚硫酸钠+GM(1 000 g/t+450 g/t+50 g/t)4种药剂组合方案对锌的抑制效果[11]。铅粗选抑制剂种类条件试验结果如图6所示,试验试验固定条件为调整剂石灰2 000 g/t,捕收剂SN 20 g/t,起泡剂视情况添加。 由图6可知,四种方案中用硫酸锌+亚硫酸钠(1 000 g/t+500 g/t)组合抑制剂时对锌抑制效果较好。

图6 铅粗选抑制剂种类条件试验结果

2) 抑制剂用量条件试验。试验中发现,硫酸锌+亚硫酸钠组合的抑制效果最好。采用ZnSO4+Na2SO3抑制闪锌矿,抑制剂用量条件试验固定条件为调整剂石灰2 000 g/t,捕收剂SN20 g/t,试验结果如图7所示。由图7可知,用量达1 500 g/t(ZnSO4+Na2SO3为1 000+500 g/t)时,获得铅粗精矿含铅16.45%、含锌7.34%,铅回收率83.5%,此时铅浮选指标较好[2]。

图7 硫酸锌+亚硫酸钠用量试验

2.3 锌浮选

考虑到原矿中黄铁矿含量较高,因此在浮锌过程中加石灰进一步抑制黄铁矿,以硫酸铜作为锌矿物活化剂,丁黄药作捕收剂,2号油作起泡剂进行浮选[11]。记录硫酸铜为锌活化剂时,其用量对锌浮选的影响。活化剂条件试验固定条件为调整pH=11(虽然锌粗选段pH值较高,但仍有部分可选性较好的黄铁矿上浮,因此进行锌粗选时石灰用量必须严格控制,以此确保锌精矿的品位),丁黄药用量100 g/t,对锌浮选开展用量试验结果见图8。由图8可知,硫酸铜用量为250 g/t较为适宜,可实现锌品位16.27%,含铅0.65%、锌回收率61.56%的锌精矿。继续提高硫酸铜用量对锌浮选效果不明显,且精矿中黄铁矿含量有所增加。

图8 硫酸铜用量选择试验

2.4 全流程闭路试验

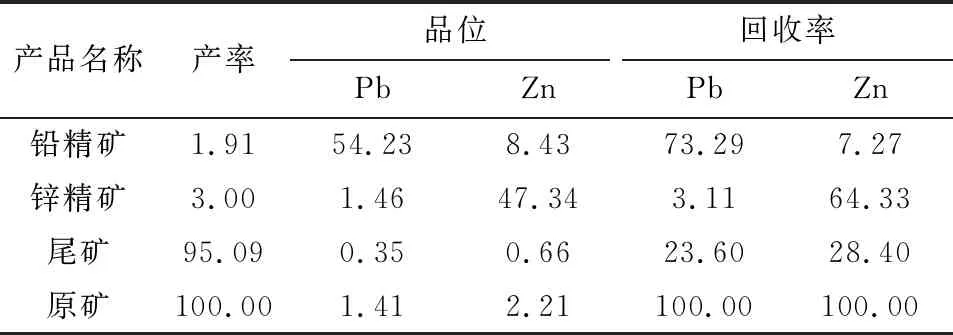

浮选工艺研究在原则工艺流程和各种条件试验的基础上,采用铅锌依次优先浮选工艺,一段磨矿、一粗三精二扫流程选铅、一粗二精二扫流程选锌的流程进行开路和闭路试验。闭路试验结果见表8。由表8可知,实现铅品位54.23%、含锌8.43%、含银420.61 g/t、铅回收率73.29%、银收率47.23%的铅精矿,锌品位47.34%、含铅1.46%、锌回收率64.33%的锌精矿,相较之前铅-锌精矿的品位及回收率都有了很大的提高。

表8 全流程闭路试验结果

由于铅精矿锌含量仍然较高,又对铅精矿进行解离度测定,铅矿物解离度为75%,铅精矿铅品位不高,只有54.23%,而且含锌较高为8.43%,为提高铅精矿品位得同时降低其中锌的品位,对铅粗精矿进行再磨,以使铅矿物进一步单体解离,获得较高品位铅精矿,有效控制铅精矿中锌的含量,同时可进一步提高铅锌金属的回收率[11-12]。

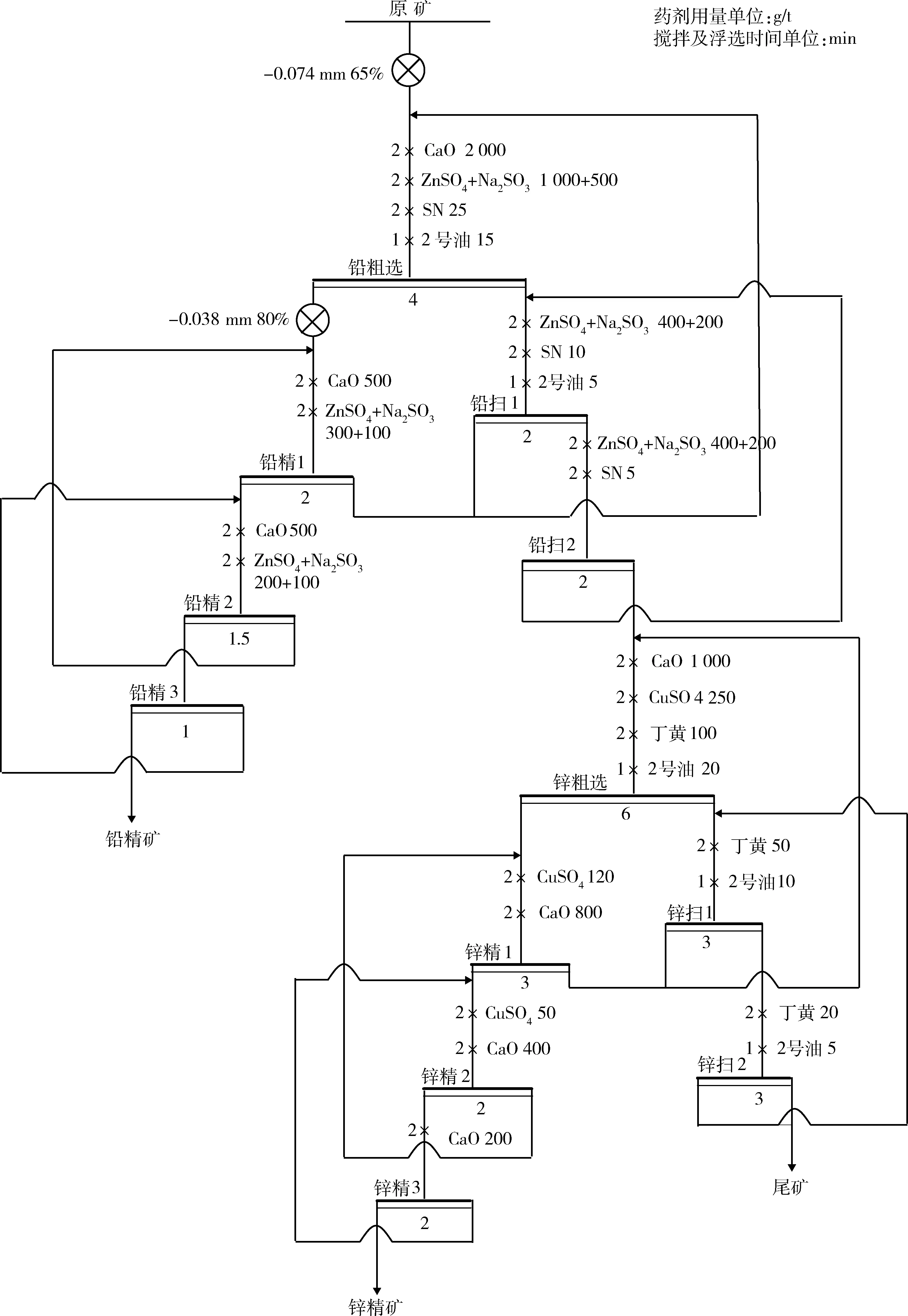

按图9所示的流程进行铅粗精矿再磨闭路流程试验,当铅粗选矿浆pH=11~12时,在原矿粗磨细度-0.074 mm占比为65%,铅粗精矿再磨细度-0.038 mm占比为80%的条件下,采用优先浮铅再浮锌的工艺流程对铅、锌进行回收,试验结果见表9。由表9可知,可实现铅品位58.63%、含锌5.92%、含银452.85 g/t、铅回收率78.36%、银回收率52.48%的铅精矿和锌品位52.34%、含铅1.28%、锌回收率72.15%的锌精矿,从而有效降低了铅精矿中锌的含量,很好地提高了锌的回收率。

图9 铅粗精矿再磨全流程闭路试验

表9 铅粗精矿再磨全流程闭路试验结果

在企业实施后,可进一步提高企业生产效益,经济效益提高4 704.5万元/a,具体情况如下所述(根据生产数据及与冶炼厂的销售合同进行估算)。

1) 铅精矿提高效益计算公式见式(1),代入可得铅精矿提高效益约1 456.3万元/a。

增加效益=日处理量×原矿品位×增加回收率×金属价格(年均)×冶炼返还系数×生产天数

(1)

2) 锌精矿提高效益计算公式见式(2),代入可得锌精矿提高效益约3 147.1万元/a。

增加效益=日处理量×原矿品位×增加回收率×金属价格(年均)×冶炼返还系数×生产天数

(2)

3) 铅精矿中含银提高效益计算公式见式(3),代入可得铅精矿中含银提高效益约101.1万元/a。

增加效益=日处理量×原矿品位×增加回收率×金属价格(年均)×冶炼返还系数×生产天数

(3)

3 结 论

1) 原矿中主要矿物方铅矿与闪锌矿物嵌布粒度偏细且关系复杂,是磨矿过程中难以单体解离,导致铅精矿含锌较高的主要原因。同时,由于生产过程中磨矿细度较粗,铅粗选过程中抑制锌的作用不明显,从而导致铅精矿与锌精矿中铅锌互含较高,铅精矿中锌的含量约为10.77%,锌精矿中铅的含量约为5.98%,而且铅、锌元素的回收率不理想,从而影响企业的经营效益。

2) 在工艺矿物学和磨矿细度试验、锌浮选抑制剂选择试验的基础上,推荐采用铅锌依次优先浮选,一粗(铅粗精再磨)三精二扫流程选铅和一粗二精二扫流程选锌的工艺流程,在当铅粗选矿浆pH=11~12时,在原矿粗磨细度-0.074 mm占比为65%、铅粗精矿再磨细度-0.038 mm占比为80%的条件下,可实现铅品位58.63%、含锌5.92%、含银452.85 g/t、铅回收率78.36%、银回收率52.48%的铅精矿和锌品位52.34%、含铅1.28%、锌回收率72.15%的锌精矿。

3) 通过铅粗精矿再磨提高铅锌矿物解离度及对锌抑制药剂的选择调整,有效解决了选矿产品铅锌互含的问题,铅锌元素的回收率较原来分别提高了17.59%和17.51%,铅精矿中锌含量由10.77%降至5.92%,从而有效降低了铅精矿中锌的含量,预计实施后企业可实现4 704.5万元/a经营效益。